Изобретение относится к производству многослойных плакированных металлических листов горячей прокаткой несимметричных пакетов и может быть использовано в металлургии, машиностроении, энергомашиностроении, нефтегазостроении.

Известен способ изготовления плакированных стальных листов, включающий сборку пакета, нагрев и деформацию пакета прокаткой [1]. Способ применяется при прокатке на станах, где обжатия за один проход весьма незначительны и, как правило, ограничиваются энергосиловыми возможностями оборудования. В связи с этим температурные условия прокатки не позволяют завершить процесс пластической обработки за один нагрев. Из-за снижения температуры раската ниже допустимых пределов возникает необходимость в его дополнительном нагреве.

Способ обладает также тем недостатком, что малые обжатия за один проход не способствуют интенсивному разрушению окисных пленок и деформации поверхностных неровностей. В конечном итоге это снижает прочность сцепления слоев металла в пакете.

Известен способ изготовления плакированных стальных листов, принятый в качестве прототипа, включающий сборку пакета, нагрев и деформирование горячей прокаткой при котором осуществляют предварительную прокатку со степенью деформации 30-50%, после чего производят изотермическую выдержку раската в течение 0,5-2,0 ч при температуре начала проката, а последующую прокатку осуществляют с относительной деформацией в первых проходах 10-30% [2].

Высокая деформация по данному способу позволяет повысить прочность сцепления слоев в пакете, однако не устраняет неравномерности деформации и не снимает остаточных напряжений в слоях, что может привести к изгибу плакированных листов повышенных габаритов при их транспортировке.

Технической задачей, решаемой изобретением, является повышение качества изготавливаемых плакированных листов за счет повышения прочности сцепления слоев в пакете, снижения неравномерности деформации, исключения влияния изгиба при транспортировке листов.

Поставленная задача достигается тем, что в способе изготовления плакированных металлических листов, включающем сборку пакета из слоя основного металла и плакирующего слоя, нагрев пакета, деформирование горячей прокаткой за несколько проходов за один нагрев, сборку пакета производят с технологическим припуском по ширине, длине слоя основного металла равному

В = 2Но,

где В - величина технологического припуска;

Но - исходная толщина плакирующего слоя.

Прокатку в первом проходе ведут с абсолютным обжатием, равным исходной толщине плакирующего слоя, во втором, третьем и четвертом проходах прокатку ведут с относительной деформацией 20-40% и далее до заданной толщины плакированного листа с относительной деформацией 30-5%.

Под относительной деформацией понимается отношение величины обжатия в проходе к высоте пакета до данного прохода.

По предложенному способу на АООТ "Ижорские заводы" (г.Санкт-Петербург) осуществляли прокатку плакированных листов на стане 5000.

В качестве исходной заготовки слоя основного металла используют непрерывнолитые слябы, которые разрезают на заданные по раскрою габариты. Затем осуществляют подкат заготовки, в процессе которого происходит упрочнение поверхностного слоя.

После подката проводят сплошную зачистку сопрягаемой поверхности, сверление отверстие для установки трубки под вакуумирование, очистку поверхности от абразивной крошки, металлической стружки и обезжиривание сопрягаемой поверхности.

При подготовке заготовки плакирующего слоя также осуществляют ее прокатку, сплошную зачистку плоскости листа, очистку от абразивной крошки и металлической стружки и обезжиривание зачищенной поверхности.

После подготовки заготовок осуществляют сборку листов в пакет. При этом сборку пакета производят с технологическим припуском по ширине и длине слоя основного металла равному

В = 2Но,

где В - величина технологического припуска,

Но - исходная толщина плакирующего слоя.

Затем устанавливают стягивающие скобы, прихватывают и сваривают одним плотновакуумным швом по периметру плакирующего и основного металла, вакуумируют несимметричный пакет до давления 0,05 мм рт.ст., приваривают отводящую трубку и защитный колпачок.

Собранный несимметричный пакет нагревают до температуры начала прокатки 1230-1300oС и прокатывают. При этом температура прокатки изменяется от 1200-1150oС до 950-850oС.

Полный цикл прокатки осуществляется за 10-20 проходов, при этом кратность вытяжки (отношение начальной толщины пакета к заданной толщине листа) составляет величину не менее 5.

Данная величина кратности вытяжки обеспечивает заданную ГОСТ 10885-85 предельнодопускаемую площадь ремонта сваркой несплошности сцепления не более 5% площади обрезного листа.

Прокатка осуществляется в следующей последовательности.

В первом проходе прокатку ведут с абсолютным обжатием, равным исходной толщине плакирующего слоя. При этом происходит кузнечная сварка (диффузия) сопряженных поверхностей основного и плакирующего металла.

Во втором, третьем и четвертом проходах прокатку ведут с относительной деформацией 20-40%, при этом прокатка производится "на угол". Происходит перераспределение объема плакирующего и основного металла по толщине и ширине до получения заданных габаритов листа по ширине основного и плакирующего металла.

Далее заканчивают прокатку "на угол" и ведут чистовую прокатку до заданной толщины плакированного листа с относительной деформацией, уменьшающейся от 30 до 5%. При этом завершается диффузия сопряженных поверхностей, завершается перераспределение объема плакирующего и основного металла по толщине и длине.

Прокатка заканчивается при получении заданных габаритов листа и получении при этом заданного уровня механических свойств.

Наличие технологического припуска на основном металле исключает изгиб листа, препятствующего его транспортировке.

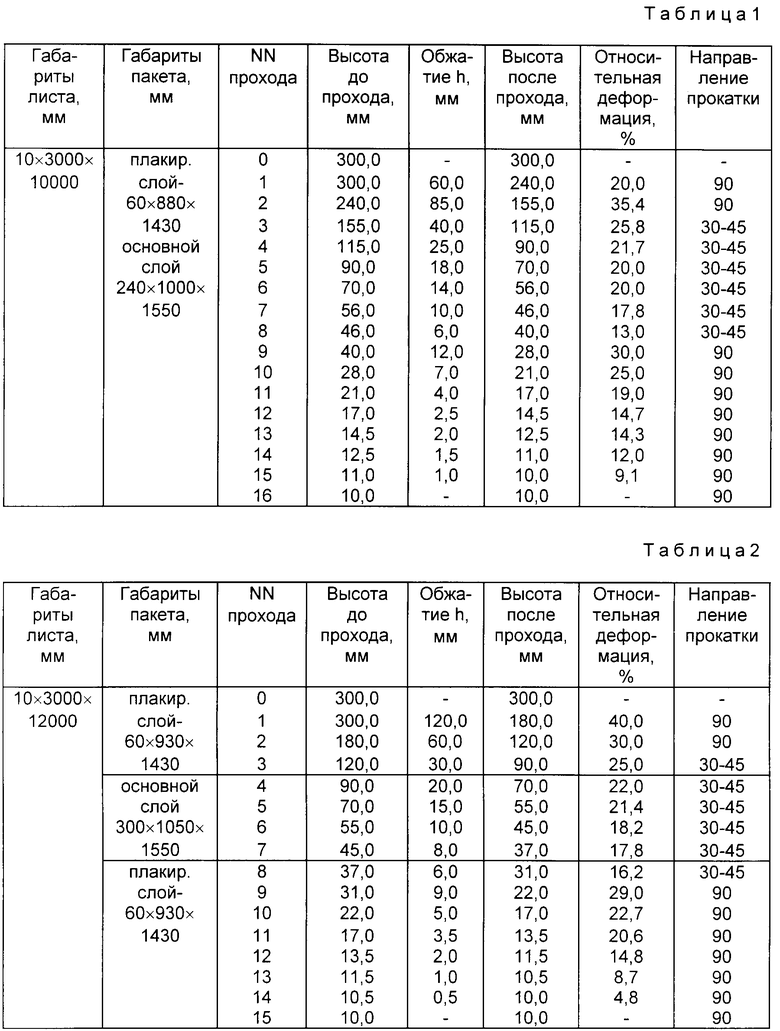

Пример 1. Для прокатки двухслойного плакированного листа из стали марки 09Г2С + 08Х18Н10Т габаритом 10х3000х10000 мм собирали несимметричный пакет габаритом 300х1000х1550 мм. Нагрев проводили в камерной печи до температуры прокатки 1230-1250oС. Режим прокатки проводили в соответствии в табл.1.

Пример 2. Для прокатки трехслойного плакированного листа из стали марки 08Х18Н10Т + 09Г2С + 08Х18Н10Т габаритом 10х3000х12000 мм собирали несимметричный пакет габаритом 300х1050х1550 мм. Нагрев проводили в камерной печи до температуры прокатки 1230-1250oС. Режим прокатки проводили в соответствии с табл.2.

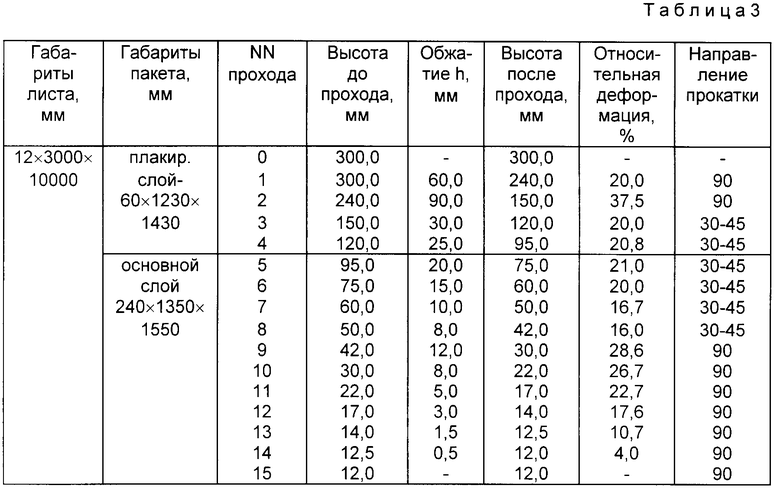

Пример 3. Для прокатки двухслойного плакированного листа из стали марки 09Г2С + 08Х13 габаритом 12х3000х10000 мм собирали несимметричный пакет габаритом 300х1350х1550 мм. Нагрев проводили в камерной печи до температуры прокатки 1280-1300oС. Режим прокатки проводили в соответствии с табл.3.

Способ может быть промышленно применим в прокатном производстве для изготовления плакированных металлических листов с высокими антикоррозионными свойствами, используемых для изготовления газовых, нефтяных труб, сосудов для хранения агрессивных жидкостей и т.п.

ЛИТЕРАТУРА

1. Голованенко С. А. и др. Производство биметаллов. - М.: Металлургия, 1966, с. 84-85.

2. Авторское свидетельство СССР N 937117, кл. В 23 К 20/04, 1982, - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ПЛАКИРОВАННЫХ ЛИСТОВ | 2002 |

|

RU2225781C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2015 |

|

RU2629422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2010 |

|

RU2464140C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО ЛИСТА | 2019 |

|

RU2709302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СОСУДОВ | 1995 |

|

RU2087285C1 |

| Способ деформационно-термической обработки биметаллического материала | 2022 |

|

RU2779416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЛЕГКОГО ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩЕГО ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2205726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ЗАГОТОВКИ В ВИДЕ ПОЛОСЫ ИЛИ ЛИСТА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2422283C1 |

Изобретение может быть использовано при производстве газовых труб, нефтяных труб, сосудов для хранения агрессивных жидкостей и т.д. Способ изготовления плакированного металлического листа включает сборку пакета из слоев основного и плакирующего металла, нагрев пакета и деформирование горячей прокаткой, причем в первом проходе ведут с абсолютным обжатием равным исходной толщине плакирующего слоя, во втором, третьем и четвертом - с относительной деформацией 20-40% и далее до заданной толщины с относительной деформацией 30-5%. Возможно сборку пакета осуществлять с технологическим припуском по ширине и длине слоя основного металла, определяемым по предложенной зависимости. 1 з.п.ф-лы, 3 табл.

2. Способ по п.1, отличающийся тем, что сборку пакета производят с технологическим припуском по ширине, длине слоя основного металла, равным

В 2 х Н0,

где В величина технологического припуска, мм;

Н0 исходная толщина плакирующего слоя, мм.

| SU, авторское свидетельство СССР N 937117, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-27—Публикация

1996-09-11—Подача