Изобретение относится к производству двух- и многослойных плакированных листов и плит горячей прокаткой с различными вариантами основного и плакирующего слоя, и может быть использовано в металлургии, машиностроении, энергомашиностроении, нефтегазостроении при изготовлении крупногабаритных биметаллических листов или плит из разнородных материалов.

Известны различные способы получения биметаллических материалов и многослойных металлических заготовок, в частности электродуговая и электрошлаковая наплавка, сварка взрывом, пакетная прокатка.

Известен способ получения биметалла электрошлаковой наплавкой плакирующего слоя, включающий нагрев и подачу наплавляемого материала под слоем флюса в зазор между водоохлаждаемым кокилем и наплавляемой поверхностью с образованием ванны присадочного материала, нагревание вихревыми токами и последующее охлаждение наплавленного слоя (патент РФ №2093329 на изобретение «Способ электрошлаковой наплавки и устройство для его осуществления», опубл. 20.10.1997, МПК B23K 25/00, B22D 23/10, C22B 9/18). Недостатками этого способа являются высокая трудоемкость и недостаточно ровная поверхность наплавки, требующая зачистки и шлифования, а также необходимость нанесения нескольких слоев для подавления эффекта разбавления металла наплавки основным металлом.

Известен способ изготовления биметалла, преимущественно сталь-медь, при котором компоненты биметалла сваривают взрывом, а прокатку биметалла ведут в валках одинакового диаметра с относительным обжатием за проход 25-30%, при этом отношение угловой скорости валка, контактирующего со слоем меди, равно 0,90…0,95 (авторское свидетельство №963762 на изобретение «Способ изготовления биметалла», опубл. 07.10.1982 г., МПК B23K 20/04). Под термином «сварка взрывом» понимается соединение металлических пластин, произошедшее при их соударении вследствие метания продуктами детонации взрывчатого вещества. Недостатками способа являются ограниченные возможности использования в отношении разнородных металлов и низкая прочность соединения слоев. Кроме того, недостаточно высокие точность и плоскостность биметалла, получившиеся в результате сварки взрывом, полностью не устраняются при последующей прокатке с рассогласованием скоростей валков.

Известен способ изготовления плакированного металлического листа, включающий сборку пакета из слоев основного и плакирующего металла с технологическим припуском по ширине и длине основного слоя, сварку плакирующего и основного металла по периметру плотновакуумным швом, вакуумирование пакета, нагрев пакета, деформирование горячей прокаткой за несколько проходов (патент РФ №2103130 на изобретение «Способ изготовления плакированного металлического листа», опубл. 27.01.1998 г., МПК B23K 20/04). Недостатками способа являются трудоемкость и высокая материалоемкость, обусловленная наличием технологических припусков. Кроме того, способ характеризуется недостаточно высокой прочностью сцепления слоев и невозможностью использования для многослойных заготовок из трудносвариваемых материалов.

Известен способ изготовления биметаллов, принятый в качестве прототипа, включающий подготовку контактных поверхностей, сборку пакета из слоев основного и плакирующего металла, нагрев и деформирование горячей прокаткой до заданной толщины плакированного листа. Сборку пакета осуществляют с фиксированием компонентов дуговой сваркой. Прокатку пакета проводят за несколько проходов. Способ используется для изготовления биметаллического материала, преимущественно стальных листов (авторское свидетельство №937117 на изобретение «Способ изготовления биметаллов», опубл. 23.06.1982, МПК B23K 20/04). Недостатками способа являются недостаточная прочность сцепления слоев, приводящая к локальным отслоениям плакировки при прокате; необходимость большой кратности деформации для осуществления сцепления слоев, высокая трудоемкость процесса; невозможность изготовления многослойных заготовок из «трудносвариваемых» металлов.

Задачей, на решение которой направлено заявляемое техническое решение, является повышение качества биметаллических материалов и многослойных металлических заготовок и оптимизация производственного процесса.

Технические результаты, достигаемые в результате решения поставленной задачи во всех случаях выполнения заявленного решения, заключаются в повышении прочности сцепления слоев, снижении влияния кратности и режимов деформации заготовки к конечному листу на качество сцепления слоев и обеспечении возможности изготовления многослойных заготовок из различных металлов, в том числе и «трудносвариваемых».

Технические результаты, достигаемые в результате решения поставленной задачи в отдельных случаях выполнения заявленного решения, заключаются в:

- снижении влияния усилия сдвига в первый момент захвата прокатными валками на плакированный слой;

- удалении и/или блокировании концентраторов напряжений, сформированных непроварами по околокромочной линии сопряжения;

- сокращении послепрокатного ремонта биметаллических листов и плит.

Указанные технические результаты достигаются тем, что способ изготовления плакированного металлического листа включает: подготовку контактных поверхностей; сборку пакета из по меньшей мере одного слоя основного и по меньшей мере одного слоя плакирующего металла; сварку слоев взрывом; нагрев пакета; деформирование горячей прокаткой до заданной толщины плакированного листа, при этом сварку взрывом осуществляют с относительной деформацией пакета 1,3-12%, а под относительной деформацией пакета понимают отношение величины сжатия пакета после сварки взрывом к высоте пакета до сварки взрывом.

Предпочтительно, чтобы подготовку контактных поверхностей осуществляли путем зачистки до металлического блеска.

Предпочтительно также, чтобы после сварки взрывом осуществляли контроль сплошности сцепления слоев по площади и кромке сопряжения с последующим ремонтом выборкой и заваркой дефектных мест.

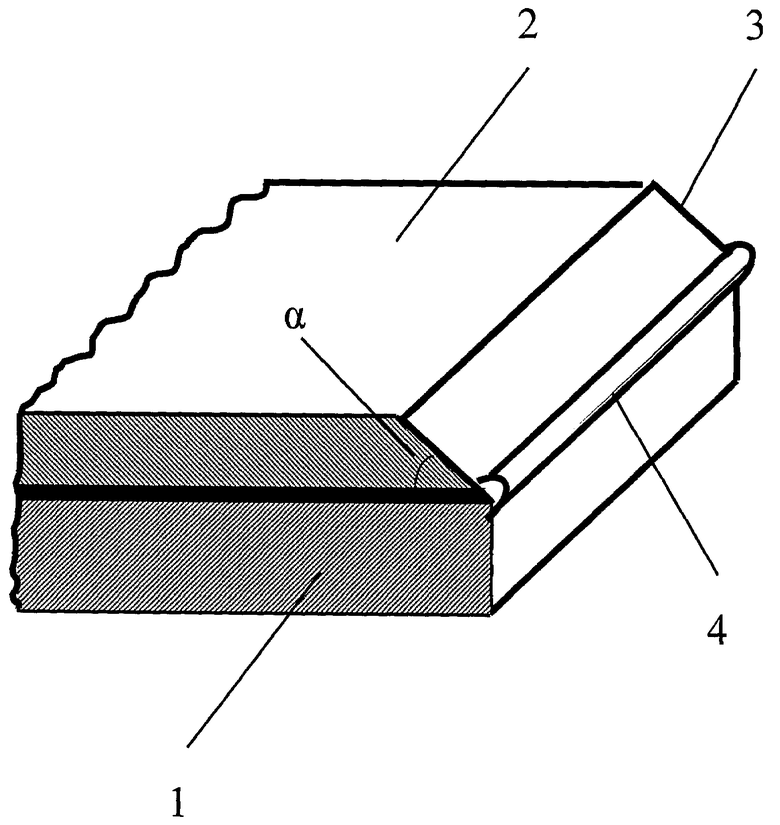

Предпочтительно также, чтобы после сварки взрывом по меньшей мере на одной из граней плакирующего слоя выполняли фаску с возможным заходом в основной слой, предпочтительно с углом α≤60°.

В отдельных случаях выполнения после сварки взрывом перед нагревом и прокаткой пакета по всему контуру сопряжения основного и плакирующего слоев или выборочно может быть выполнено усиление линии сцепления сваркой.

В отдельных случаях выполнения после сварки взрывом перед нагревом и прокаткой пакета по всему контуру или выборочно может быть удалена часть плакирующего слоя на ширину, имеющую дефекты или сниженное сцепление.

Сопоставительный анализ заявляемого изобретения с прототипом показал, что во всех случаях выполнения оно отличается от известного, наиболее близкого технического решения тем, что:

- перед нагревом пакета и деформированием горячей прокаткой слои сваривают взрывом;

- сварку взрывом осуществляют с относительной деформацией пакета 1,3-12%, при этом под относительной деформацией пакета понимают отношение величины сжатия пакета после сварки взрывом к высоте пакета до сварки взрывом.

В отдельных случаях выполнения заявляемое изобретение отличается от известного, наиболее близкого технического решения:

- зачисткой контактных поверхностей до металлического блеска;

- выполнением контроля сплошности сцепления слоев по площади и кромке сопряжения с последующим ремонтом выборкой и заваркой дефектных мест;

- выполнением на одной из граней плакирующего слоя фаски с возможным заходом в основной слой, предпочтительно с углом α≤60°;

- усилением линии сцепления по всему контуру сопряжения основного и плакирующего слоев или выборочно сваркой, выполняемой после сварки взрывом, перед нагревом и прокаткой пакета;

- удалением после сварки взрывом перед нагревом и прокаткой пакета по всему контуру или выборочно части плакирующего слоя на ширину, имеющую дефекты или сниженное сцепление.

Выполнение действий, включающих подготовку контактных поверхностей, сборку пакета, содержащего по меньшей мере один слой основного металла и один слой плакирующего металла; сварку слоев взрывом с относительной деформацией пакета 1,3-12%, нагрев пакета и деформирование горячей прокаткой, позволяет придать получаемым двух- или многослойным биметаллическим материалам новые свойства, обеспечивающие высокую прочность сцепления слоев, в том числе и «трудно свариваемых». Сварка слоев взрывом, обеспечивающая предварительную диффузионную сварку по всей площади сопряжения, с последующим нагревом пакета и горячей прокаткой позволяют в конечном итоге получить монолитную по всем сечениям заготовку, обладающую свойствами обычной литой заготовки, предназначенной для проката, например, сляба. Расходный коэффициент заготовки, полученной заявленным способом, составляет 1,15-1,3 и сопоставим с расходным коэффициентом обычной литой слябной заготовки, так как технологические припуска на боковую кромку и на длину у плакированного листа, полученного из пакета по заявленному способу, идентичны гомогенному листу, получаемому из сляба. Заявленный способ позволяет получить как двух-, так и многослойные композиции различных металлов в масштабах серийного производства с высокой прочностью сцепления слоев при прокате с малой кратностью деформации исходной заготовки к конечному изделию. При использовании заявленного способа кратность деформации заготовки к конечному листу и режимы деформации, а также критичность к режиму нагрева для проката оказывают слабое влияние на качество сцепления слоев прокатываемого биметаллического или многослойного листа из пакета. Возможность инструментального контроля необходимых показателей качества сваренного взрывом пакета, влияющих на годность выпускаемых плакированных листов, до дорогостоящих операций нагрева и проката с возможностью исправления дефектов сплошности позволяет оптимизировать производственный процесс, снизить энерго- и трудозатраты. Выполнение после сварки слоев взрывом по меньшей мере на одной из граней плакирующего слоя фаски, предпочтительно с углом α≤60°, с возможным заходом в основной слой, позволяет снизить влияние действия усилия сдвига в первый момент захвата прокатными валкам и, тем самым, предотвратить срыв плакирующего слоя при прокатке в первых проходах обжатий и снизить количество бракованной продукции. Усиление линии сцепления сваркой по контуру сопряжения основного и плакирующего слоев, а также удаление части плакирующего слоя по контуру на ширину, имеющую дефекты или сниженное сцепление, обеспечивает блокирование или удаление концентраторов напряжения, сформированных непроварами по околокромочной линии сопряжения, которые возникают при нагреве заготовки из-за различных коэффициентов теплового расширения металлов основного и плакирующего слоев.

Заявленный способ позволяет получить двух- или многослойные плакированные листы и плиты высокого качества, в том числе из «трудносвариваемых» металлов, имеющие длительные сроки предпрокатного хранения, без ограничений по условиям транспортировки.

Заявленный способ иллюстрируется представленным схемным чертежом биметаллической заготовки, получаемой заявленным способом.

Предлагаемый способ изготовления слоистых металлических заготовок осуществляется следующим образом.

В качестве исходной заготовки слоя 1 основного металла используют литые и кованые слябы, листовые слитки или подкат углеродистых, и/или низколегированных, и/или легированных сталей. Для заготовки плакирующего слоя 2 используют подкат нержавеющей, жаропрочной, сталей, титановых, медных или иных сплавов. Далее производят подготовку контактных поверхностей основного 1 и плакирующего 2 слоев путем механической обработки, предпочтительно до металлического блеска. После подготовки контактных поверхностей осуществляют сборку пакета, при этом сборку производят без технологического припуска по ширине и длине основного слоя 1. Затем осуществляют сварку слоев взрывом, получая биметаллический подкат под следующую прокатку. Затем осуществляют нагрев и горячую прокатку. Для предотвращения срыва плакирующего слоя и снижения влияния усилия сдвига в первый момент захвата прокатными валками хотя бы на одной из граней плакирующего слоя 2 выполняют фаску 3 с углом α≤60° с возможным заходом в основной слой 1. Сварку взрывом осуществляют с относительной деформацией пакета 1,3-12%, при этом под относительной деформацией пакета понимается отношение величины сжатия пакета после сварки взрывом к высоте пакета до сварки взрывом. Полученный подкат подвергают визуальному и/или инструментальному (УЗК, металлография) контролю на предмет сплошности и качества сцепления слоев по площади и по кромке сопряжения. При необходимости производят ремонт выборкой с последующей заваркой дефектных мест. При необходимости по всему контуру сопряжения основного 1 и плакирующего 2 слоев или выборочно выполняют усиление линии сцепления сваркой с образованием сварочного шва 4 и удаляют часть плакирующего слоя 2 на ширину, имеющую дефекты или сниженное сцепление.

Собранный пакет нагревают до температуры начала прокатки 1150-1300°С и прокатывают в необходимый габарит.

Способ может быть промышленно применим в прокатном производстве для изготовления двух- и многослойных плакированных листов и плит.

В табл.1 приведены примеры и данные о качественных показателях плакированных листов, изготовленных заявленных способом.

(основной слой - сталь 12ХМ, плакирующий слой - сталь 08Х13)

(номинальная толщина полученного листа 55 мм)

(номинальная толщина полученного листа 36 мм)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2015 |

|

RU2629422C2 |

| Способ деформационно-термической обработки биметаллического материала | 2022 |

|

RU2779416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 1996 |

|

RU2103130C1 |

| ПАКЕТ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛОВ ПРОКАТКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381093C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО ПРОКАТА НА ОСНОВЕ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ И АЛЮМИНИЕВОГО СПЛАВА | 2014 |

|

RU2574948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2010 |

|

RU2464140C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО ЛИСТА | 2019 |

|

RU2709302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ изготовления биметаллических изделий | 1980 |

|

SU935230A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ПЛАКИРОВАННЫХ ЛИСТОВ | 2002 |

|

RU2225781C2 |

Изобретение может быть использовано при изготовлении крупногабаритных биметаллических листов или плит из разнородных материалов. После подготовки контактных поверхностей, предпочтительно до металлического блеска, и сборки пакета из по меньшей мере одного слоя основного и по меньшей мере одного слоя плакирующего металла производят сварку слоев взрывом с относительной деформацией пакета 1,3-12%. Осуществляют деформирование полученной заготовки горячей прокаткой с получением плакированного листа заданной толщины. Предпочтительно после сварки взрывом по меньшей мере на одной из граней плакирующего слоя выполняют фаску с возможным заходом ее в основной слой. Перед нагревом и прокаткой пакета по контуру сопряжения основного и плакирующего слоев может быть выполнено усиление линии сцепления сваркой. Изобретение обеспечивает возможность изготовления многослойных заготовок из различных металлов, в том числе и трудносвариваемых, при повышении качества биметаллических материалов за счет увеличения прочности сцепления слоев. 6 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления плакированного металлического листа, включающий подготовку контактных поверхностей, сборку пакета из по меньшей мере одного слоя основного и по меньшей мере одного слоя плакирующего металла, нагрев пакета, деформирование горячей прокаткой до заданной толщины плакированного листа, отличающийся тем, что перед нагревом пакета и деформированием горячей прокаткой слои металла сваривают взрывом, при этом сварку взрывом осуществляют с относительной деформацией пакета 1,3-12%, а под относительной деформацией пакета понимают отношение величины сжатия пакета после сварки взрывом к высоте пакета до сварки взрывом.

2. Способ по п.1, отличающийся тем, что подготовку контактных поверхностей осуществляют путем зачистки до металлического блеска.

3. Способ по п.1, отличающийся тем, что после сварки взрывом осуществляют контроль сплошности сцепления слоев по площади и кромке сопряжения с последующим ремонтом выборкой и заваркой дефектных мест.

4. Способ по п.1, отличающийся тем, что после сварки взрывом по меньшей мере на одной из граней плакирующего слоя выполняют фаску с возможным заходом в основной слой.

5. Способ по п.4, отличающийся тем, что фаску на одной из граней плакирующего слоя выполняют с углом α≤60°.

6. Способ по п.1, отличающийся тем, что после сварки взрывом, перед нагревом и прокаткой пакета по всему контуру сопряжения основного и плакирующего слоев или выборочно выполняют усиление линии сцепления сваркой.

7. Способ по п.1, отличающийся тем, что после сварки взрывом, перед нагревом и прокаткой пакета по всему контуру или выборочно удаляют часть плакирующего слоя на ширину, имеющую дефекты или сниженное сцепление.

| Способ изготовления биметаллов | 1980 |

|

SU937117A1 |

| Способ изготовления биметалла | 1981 |

|

SU963762A1 |

| RU 2003446 C1, 30.11.1993 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US 4917969 A, 17.04.1990. | |||

Авторы

Даты

2011-06-20—Публикация

2009-09-16—Подача