Изобретение относится к получению крупногабаритных плакированных металлических листов из герметичных сварных несимметричных пакетов и может быть использовано в металлургии, машиностроении, энергомашиностроении, нефтегазостроении.

Известен способ получения биметалла взрывом, в котором сцепление слоев осуществляется за счет взрывчатых зарядов, установленных вдоль поверхности плакированного листа (авт.св. СССР №1781941, МКИ В 23 К 20/08 ). Недостатком этого способа является наличие сварочных зазоров между слоями биметалла,что приводит к неравномерности сцепления и локальной разнотолщинности слоев биметалла, а также необходимость создания спецполигона для реализациии технологии взрыва.

Известен способ получения биметалла методом свободной горячей пакетной прокатки, в том числе с применением прослойки из никеля или его сплавов для повышения прочности сцепления слоев биметалла (авт. св. СССР №1396409, МКИ В 23 К 20/04). Это предотвращает разнотолщинность слоев, однако указанный способ является дорогостоящим и не исключает большого отхода прокатанного плакированного листа в связи с отдельными несплавлениями по его площади и по кромкам.

Известен способ получения биметалла электрошлаковой наплавкой (авт. св. СССР №1769473, МКИ В 23 К 25/00) плакирующего слоя на слябы или брамы из основного материала с последующей горячей прокаткой в двух- или трехслойный лист. Недостатком этого способа является разнотолщинность плакирующего слоя по площади листа и пониженная прочность сцепления слоев.

В качестве прототипа принят способ изготовления плакированного металлического листа, включающий сборку и сварку пакета из слоев основного и плакирующего металла, его нагрев с последующей горячей прокаткой (патент РФ №2103130, МКИ 23 К 20/04). Сборку пакета осуществляют с технологическим припуском по ширине и длине слоя основного металла. Недостатком этого способа является возможность образования локальных отслоений плакировки вследствие разрушения технологического сварного соединения пакета.

Технической задачей, решаемой изобретением, является повышение однородности и прочности сцепления основного и плакирующих слоев и уменьшение отходов биметалла, связанных с локальными отслоениями плакировки, в том числе по кромкам готового проката.

Решение данной задачи позволяет повысить качество изготавливаемых плакированных листов с увеличением выхода годного биметалла.

Поставленная задача достигается тем, что в способе получения крупногабаритных плакированных листов, включающем подготовку контактных поверхностей, сборку несимметричного пакета из основного и плакирующего слоя, сварку пакета по его периметру, вакуумирование и горячую прокатку, перед сваркой пакета по периметру выполняют подслой ручной дуговой сваркой с последующей продувкой пакета инертным газом и предварительным вакуумированием, а после сварки пакета по периметру и последующего вакуумирования пакета производят его укладку для нагрева под прокатку с заневоливанием плакирующего слоя, при этом нагрев под прокатку совмещают с отпуском сварного шва пакета.

При этом сборку пакета перед сваркой производят с зазором между плакирующим слоем и основным металлом не более 0,5 мм.

В качестве заготовки металла основного слоя используются литые и кованые слябы, брамы, листовые слитки или подкат углеродистых и низколегированных марок сталей. Для заготовки плакирующего слоя используется подкат аустенитной или ферритной нержавеющей стали.

Далее производят механическую и абразивную обработку заготовок основного и плакирующего слоев с обезжириванием контактируемых поверхностей заготовок для увеличения прочности сцепления. Сборка пакета производится с обеспечением минимального зазора между слоями пакета.

Сварку пакета осуществляют методом автоматической дуговой сварки под флюсом (АДС) с ручным разделительным подслоем (РДС), который выполняется для уменьшения вероятности образования твердых и хрупких зон при сварке разнородных сталей и обеспечения удовлетворительной "горячей" прочности и пластичности металла технологического шва по периметру пакета в процессе его прокатки. После выполнения ручного подслоя производят продувку инертным газом и предварительное вакуумирование пакета для удаления воздуха и остатков сварочных аэрозолей.

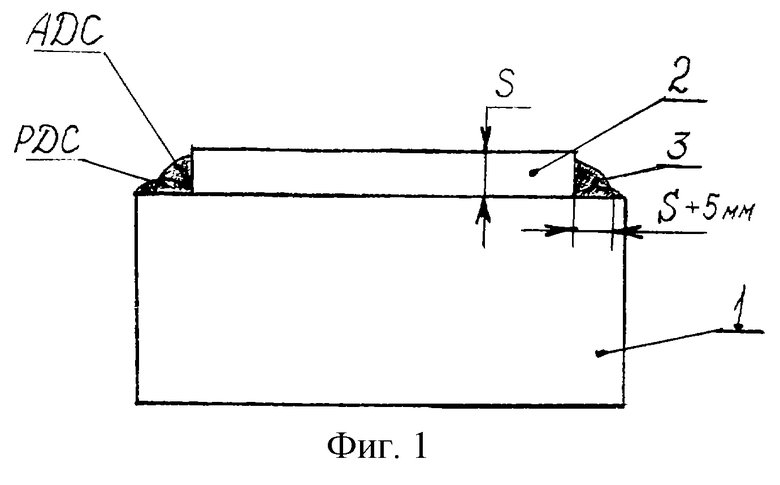

Схема сборки и сварки пакетов представлена следующими графическими материалами.

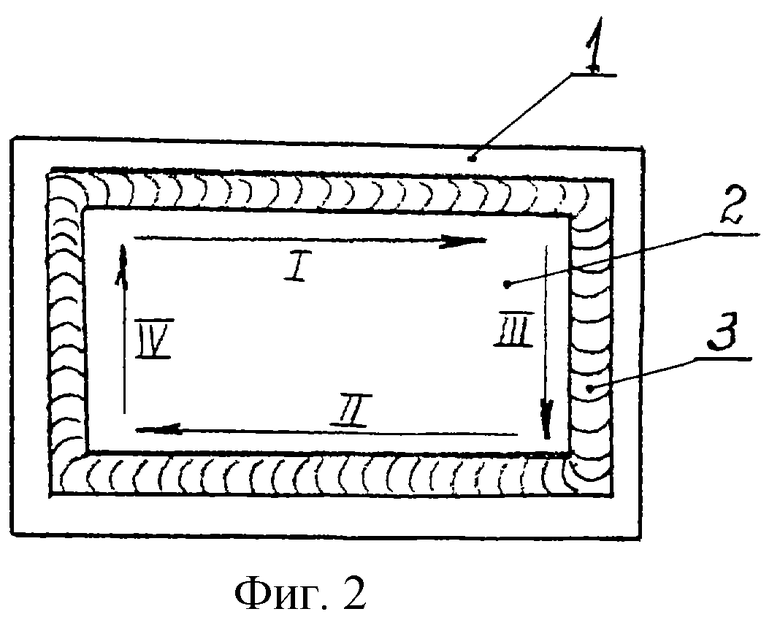

На фиг.1 изображена схема сварки пакета методом автоматической дуговой сварки (АДС) с ручным разделительным подслоем (РДС), где 1 - основной слой, 2 - плакирующий слой, 3 - технологический шов. На фиг.2 показана схема наложения технологических сварных швов.

Сварку пакетов производят по всему периметру обратно-ступенчатым способом (для уменьшения напряжений) угловым швом с нижним катетом, равным S+5 мм, где S - толщина плакирующей заготовки. I, II, III, IV - последовательность процесса сварки пакета.

Вакуумирование несимметричного пакета осуществляется до давления 0,05 мм рт. ст. (7 Па) для уменьшения вероятности окисления контактных поверхностей при нагреве пакета под прокатку и повышения качества биметалла.

Нагрев пакета под прокатку осуществляют следующим образом. Первая стадия нагрева совмещена с высоким отпуском пакета, который представляет собой жесткую сварную крупногабаритную конструкцию. Для предотвращения в процессе нагрева "вспухания" плакирующего слоя, имеющего более высокий коэффициент линейного расширения, чем основной металл при наличии жесткого сварного шва, заготовку укладывают в нагревательной печи плакирующим слоем непосредственно на подкладную плиту или другую заготовку, т.е. "заневоливают" плакирующий слой.

Далее осуществляют горячую прокатку пакета с получением листа заданных габаритов.

Примеры конкретного изготовления листов заявляемым способом пакетной прокатки:

- композиция 09Г2С+08Х13 - листы толщиной от 20 до 70 мм, габаритами до 3000·12000 мм;

- композиция 12ХМ+08Х1810Т - листы толщиной от 77 до 112 мм, габаритами до 4200·11500 мм;

- композиция 22К+08Х18Н10Т - листы толщиной от 70 до 110 мм, габаритами до 2600·10300 и 3050·5800 мм соответственно;

- композиция 09Г2С+08Х18Н10Т (12Х18Н10Т) - листы толщиной до 11 мм габаритами до 2500·4250 мм;

- композиция 08Х18Н10Т+09Г2С+08Х18Н10Т - листы толщиной от 8 до 20 мм, габаритами до 2500·8000 мм.

Заявляемая технология обеспечивает получение высококачественного биметалла для ответственных изделий толщиной от 8 до 150 мм, габаритные размеры ограничены только возможностями прокатного оборудования, например, в ОАО "Ижорские заводы" максимальными габаритами до 4500·12000 мм.

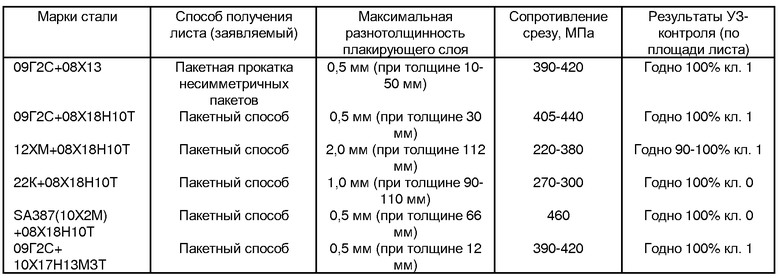

В таблице представлены данные по качеству и толщине плакирующего слоя и прочности сцепления слоев биметалла различных композиций, изготовленного заявляемым способом.

Заявляемый способ обеспечивает не только высокую однородность толщины плакирующего слоя по площади листа и прочность сцепления слоев биметалла, которая составляет на практике 80-90% прочности основного металла, но и больший выход годного прокатанного листа. При этом отмечено отсутствие отслоений плакировки не только по площади, но и по кромкам листа, что также увеличивает эффективность заявляемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО ЛИСТА | 2019 |

|

RU2709302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ДЛЯ ПРОИЗВОДСТВА КРУПНОГАБАРИТНЫХ ПЛАКИРОВАННЫХ ЛИСТОВ | 2004 |

|

RU2274528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 1996 |

|

RU2103130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2010 |

|

RU2464140C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2015 |

|

RU2629422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

| Способ деформационно-термической обработки биметаллического материала | 2022 |

|

RU2779416C1 |

| ПАКЕТ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛОВ ПРОКАТКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381093C2 |

| Способ получения биметаллических полос | 1985 |

|

SU1306671A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2311274C1 |

Изобретение может быть использовано при изготовлении герметичных сварных несимметричных пакетов. После подготовки контактных поверхностей и сборки несимметричного пакета из основного металла и плакирующего слоя производят сварку пакета по его периметру. Затем проводят вакуумирование и горячую прокатку. Перед сваркой пакета по периметру выполняют подслой ручной дуговой сваркой с последующей продувкой пакета инертным газом и предварительным вакуумированием. После сварки пакета по периметру и последующего вакуумирования пакета производят его укладку для нагрева под прокатку с заневоливанием плакирующего слоя. Нагрев под прокатку совмещают с отпуском сварного шва пакета. Сборку пакета перед сваркой производят с зазором между плакирующим слоем и основным металлом не более 0,5 мм. Способ позволяет повысить качество изготавливаемых плакированных листов с увеличением выхода годного биметалла. 1 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 1996 |

|

RU2103130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ | 1992 |

|

RU2025238C1 |

| Способ изготовления биметаллов | 1980 |

|

SU937117A1 |

Авторы

Даты

2004-03-20—Публикация

2002-02-14—Подача