Изобретение относится к газовому мешку со стенками из непокрытой ткани для системы безопасности в транспортных средствах. Кроме того, изобретение относится к ткани для изготовления газового мешка.

Наиболее близким аналогом заявленного изобретения является газовый мешок для системы безопасности пассажира в транспортном средстве, выполненный из синтетической ткани, не имеющей покрытия, содержащий образованные переплетением основных и уточных нитей стенки, зоны которых, обращенные к пассажиру, имеют меньшую газопроницаемость, чем зоны стенок, повернутые от пассажира, и ткань для его изготовления.

Для устранения трудностей, возникающих при традиционных выполнениях газовых мешков на основании применения полиамидных тканей, покрытых с внутренней стороны бутиловым каучуком, в соответствии с аналогом применяются различные непокрытые текстильные ткани для изготовления газовых мешков. Необходимая малая газопроницаемость ткани может быть достигнута благодаря уплотнению, в особенности усадке, термофиксации и каландрированию ткани. При применении малоусадочных нитей в нижней части газового мешка и сильноусадочных нитей в верхней части газового мешка можно добиться того, что после наддува газового мешка газопроницаемость нижней части газового мешка будет больше, чем в верхней части, так что происходит определенное истечение газа из газового мешка после столкновения с пассажиром. Однако оказалось, что газопроницаемость непокрытой ткани при серийном изготовлении имеет очень большое колебание, поэтому тканные участки газового мешка, которые должны иметь отличающуюся друг от друга газопроницаемость, должны изготавливаться из различных типов тканей, в частности из типов тканей с различной плотностью нитей, и из различно усаживающихся типов комплексных нитей. Но применение различных типов тканей для изготовления газового мешка проблематично, так как шовные соединения между различными типами тканей имеют уменьшенную конструктивную прочность и при серийном производстве должны выполняться с большими трудностями.

Технический результат, достигаемый в предлагаемом изобретении, заключается в улучшении эксплуатационных характеристик за счет создания для различных зон газового мешка заранее заданной газопроницаемости ткани в зависимости от геометрии надуваемого мешка.

Для достижения данного технического результата в газовом мешке для системы безопасности пассажира в транспортном средстве, выполненном из синтетической ткани, не имеющей покрытия, содержащем образованные переплетением основных и уточных нитей стенки, зоны которых, обращенные к пассажиру, имеют меньшую газопроницаемость, чем зоны стенок, повернутые от пассажира, стенки, в зонах, обращенных к пассажиру, и повернутых от него, выполнены из ткани, имеющей комплексные нити одинаковой плотности, основные и уточные нити ткани расположены таким образом, что отношение напряжения в направлении основных нитей к напряжению в направлении уточных нитей определяет различную в разных зонах мешка газопроницаемость ткани в зависимости от геометрии надуваемого мешка.

Газовый мешок в надутом состоянии имеет форму баллона или подушки, стенки мешка состоят из двух участков ткани, один из которых обращен к пассажиру, а другой - отвернут от него, среднее отношение между напряжением в направлении основных нитей и в направлении уточных нитей равно 1:1, при этом ткань выполнена таким образом, что в зависимости от избыточного давления внутри газового мешка во время его расширения и последующего сжатия газопроницаемость участка ткани, отвернутого от пассажира, при достижении избыточного давления 20 кПа растет до максимума, большего чем 2 м3/с•м2, а при изменении избыточного давления до 20 кПа до по меньшей мере 40 кПа растет несущественно, а газопроницаемость участка ткани, обращенного к пассажиру, при изменении избыточного давления растет до по меньшей мере максимума - 1,5 м3/с•м2.

Газовый мешок в надутом состоянии может иметь форму цилиндра и состоять из трех участков ткани, первый из которых образует оболочку, а два других - боковые части, при этом боковые части выполнены со средним отношением 1:1 между напряжением в направлении основных нитей и напряжением в направлении уточных нитей таким образом, что в зависимости от избыточного давления внутри газового мешка в период его расширения и последующего сжатия - газопроницаемость при достижении избыточного давления 20 кПа растет до максимума, большего чем 2 м3/см2, а при изменении избыточного давления от 20 кПа до по меньшей мере 40 кПа растет несущественно, при этом оболочка цилиндра выполнена со средним отношением 2:1 или 1:2 между напряжением в направлении основных нитей и напряжением в направлении уточных нитей таким образом, что при изменении избыточного давления по меньшей мере до 40 кПа газопроницаемость оболочки растет максимально до 1,5 м3/с•м2.

В газовом мешке участок ткани, отвернутый от массажира, выполнен таким образом, что его газопроницаемость после достижения максимума избыточного давления в зоне между около 10 кПа и около 20 кПа существенно снижается.

Ткань, не имеющая покрытия, для газового мешка выполнена таким образом, что при одностороннем нагружении давлением в течение 150 мс до избыточного давления приблизительно 40 кПа ее газопроницаемость растет максимум до 1,5 м3/с•м2.

Ткань выполнена таким образом, что ее газопроницаемость при статическом нагружении давлением с разностью давления около 500 Па составляет более 12 л/мин.дм2.

Ткань выполнена таким образом, что при одностороннем нагружении давлением в течение 150 мс до избыточного давления максимум от 20 кПа ее газопроницаемость растет до максимума большего, чем 2 м3/с•м2, непосредственно после этого существенно уменьшается и до достижения избыточного давления около 40 кПа растет несущественно.

В ткани по меньшей мере часть ее комплексных нитей выполнена из полых волокон.

Изобретение базируется на знании того, что газопроницаемость ткани в значительной степени зависит от того, как велики напряжения, возникающие в надуваемом газовом мешке, в направлении основных нитей с одной стороны, и в направлении уточных нитей с другой стороны. Во-первых, существует сильная зависимость газопроницаемости от абсолютного значения напряжения в одном или другом направлении; во-вторых, также существует сильная зависимость газопроницаемости от отношения напряжения в направлении основных нитей к напряжению в направлении уточных нитей. Исходя из этих знаний, в изобретении предлагается для каждого тканого материала, из которого изготавливаются тканые части газового мешка, определять газопроницаемость в зависимости от различных значений отношения напряжения в направлении основных нитей к напряжению в направлении уточных нитей. Согласно стандартной технике газопроницаемость ткани газового мешка измеряется при постоянной разности давлений в 500 Па. Но изобретение еще основано дополнительно на знании того, что непокрытые ткани газового мешка при динамических нагрузках, которые соответствуют случаю срабатывания системы безопасности, могут иметь газопроницаемость, которая сильно отличается от тех значений, которые ожидаются на основании измерений, проведенных при постоянной разности давлений. Поэтому при расчете газопроницаемости ткани газового мешка принимаются во внимание, преимущественно, динамические условия, которые создаются при активации системы безопасности с использованием газового мешка. В зависимости от распределения напряжений, обусловленных формой надуваемого газового мешка, в отдельных участках ткани так выбирается ориентация основных и уточных нитей участков тканей в надуваемом газовом мешке, что для каждого участка ткани устанавливается задаваемая газопроницаемость. При применении одного и того же типа ткани различные зоны газового мешка могут так отличаться друг от друга, что получаются хорошо репродуцируемые значения газопроницаемости.

Распределение напряжений в надуваемом газовом мешке зависит от его геометрии. В крайнем случае при газовом мешке шаровой формы в надутом состоянии отношение напряжений между основными и уточными нитями составляет 1:1, так что распределение напряжений равномерно. Поэтому ориентирование основных нитей и уточных нитей в газовом мешке может быть любым. Регулирование газопроницаемости для различных участков ткани происходит путем нацеленного выбора переплетения ткани при по меньшей мере приблизительно одинаковой плотности нитей и приблизительно одинаковой комплексной нити в применяемом типе ткани. А именно, было найдено, что при задаваемом типе ткани и для задаваемых значений напряжения в направлении основных нитей и в направлении уточных нитей можно в значительной степени и с хорошей воспроизводимостью влиять на вазопроницаемость путем разного вида переплетения ткани. Зависимость газопроницаемости от напряжения в направлении основных нитей от напряжения в направлении уточных нитей, получающиеся для различных видов переплетения ткани, систематически определяются с помощью параметров качества, а также параметров отделки.

В противоположном крайнем случае газового мешка, имеющего в надутом состоянии форму цилиндра, составляет отношение напряжений в зоне оболочки 2: 1 между направлением по окружности и направлением по оси, а также 1:1 в опорных (донных) поверхностях. Также и в этом случае все части газового мешка могут быть изготовлены из одной и той же ткани. При предпосылке, что газопроницаемость боковых частей должна быть существенно больше, чем газопроницаемость оболочки, ориентируются или основные нити, или уточные нити оболочки в окружном направлении газового мешка. Напротив, в боковых частях ориентирование основных и уточных нитей может быть любым, так как здесь отношение напряжений составляет 1:1. Выбор тканого материала и ориентирования основных и уточных нитей в оболочке производится с помощью диаграммы, показывающей газопроницаемость в зависимости от напряжения для различных отношений напряжения в направлении основных нитей к напряжению в направлении уточных нитей.

Согласно особо предпочтительному варианту изобретения по меньшей мере часть используемой для получения ткани комплексной нити состоит из полых волокон. Благодаря применению полых волокон можно в значительной степени влиять на зависимость газопроницаемости ткани от отношения напряжений. Под давлением полые волокна в большей мере могут сплющиваться, чем волокна из сплошного материала. Но сплющивание комплексной нити под воздействием давления является одной из причин изменяющейся в зависимости от напряжения в направлении основных и уточных нитей газопроницаемости. Ткань, комплексная нить которой состоит по меньшей мере частично, из полых волокон, может быть приспособлена путем изменения переплетения ткани в части параметров газопроницаемости к самым различным условиям применения, так что несмотря на применение одного и того же типа ткани получаются сильно отличающиеся значения газопроницаемости зон мешка.

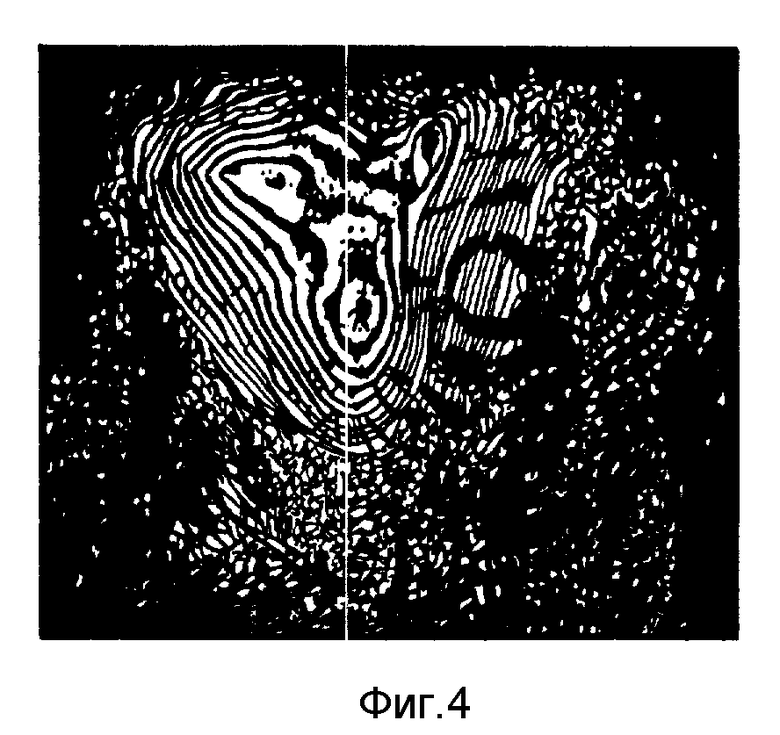

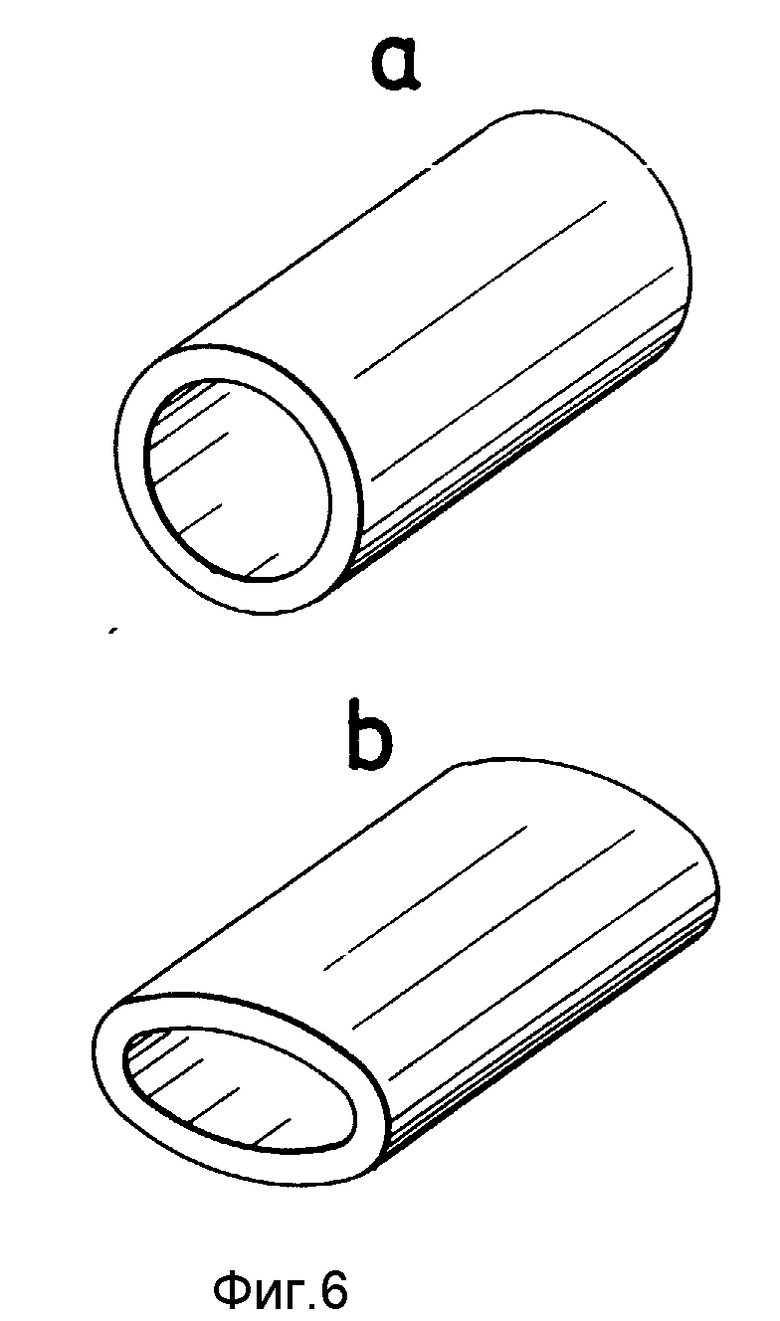

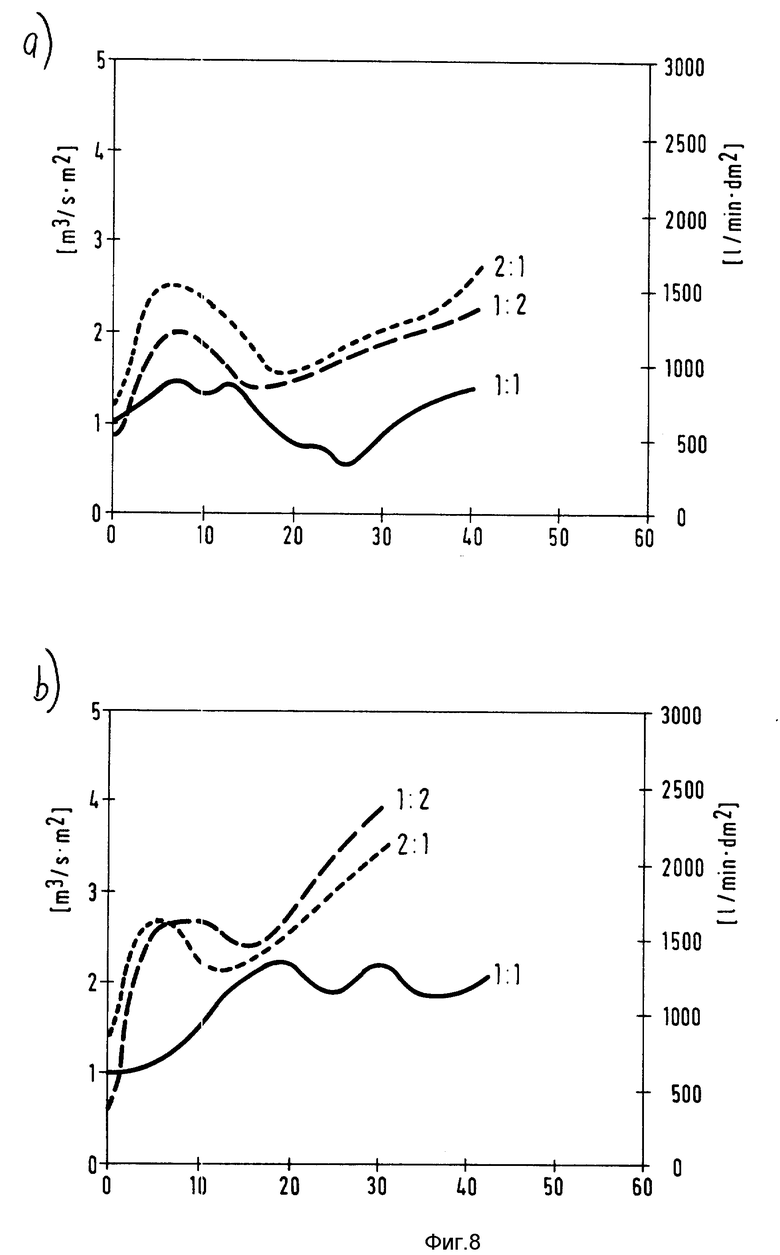

На фиг. 1,а, b и с - диаграммы, показывающие газопроницаемость в зависимости от напряжения для различных соотношений напряжения в направлении основных нитей и напряжению в направлении уточных нитей для различных тканей, которые имеют приблизительно одинаковую плотность нити и состоят из одинаковой или приблизительно одинаковой комплексной нити; на фиг. 2,а и b - газовый мешок, приблизительно в форме баллона и надутом состоянии, и на виде со стороны газогенератора; на фиг.3 - схематический вид в перспективе на газовый мешок, имеющий в надутом состоянии приблизительно цилиндрическую форму; на фиг. 4 - интерферограмма при двойной экспозиции для наглядности напряженного состояния в стенке надуваемого газового мешка; на фиг. 5 - схематический вид в перспективе на газовый мешок, имеющий в надутом состоянии, в целом, форму подушки; на фиг. 6,а и b -схематические виды в перспективе на полое волокно в ненагруженном состоянии; на фиг. 7,а и b - схематические изображения сечений ткани для наглядности деформации комплексной нити, состоящей из полых волокон, под действием давления по сравнению с деформацией ткани из сплошных волокон; на фиг. 8,а и b - диаграммы, в которых представлены значения газопроницаемости двух тканей в зависимости от разности давлений при различных отношениях напряжений и при динамических условиях; на фиг. 9с - диаграмма, которая показывает общую газопроницаемость идеального газового мешка при динамических условиях.

Диаграммы на фиг.1,а и b показывают результаты систематических исследований на двух тканях. Обе ткани не имеют покрытия и выполнены из одной и той же комплексной нити, но различаются по переплетению ткани.

В диаграммах на фиг.1,а и b представлена газопроницаемость L для разности давления 500 Па в зависимости от приложенного к ткани растягивающего усилия S для трех различных параметров, а именно для трех различных значений отношения напряжения в направлении основных нитей к напряжению в направлении уточных нитей. Оказалось, что газопроницаемость существенно зависит от этого отношения и в особенности очень отличается увеличение газопроницаемости L при возрастающем растягивающем усилии для различных значений отношения напряжений. При первом образце ткани (фиг.1,а) газопроницаемость при отношении напряжений 1:2 растет только незначительно и также при растягивающем усилии большем 30 кН/м еще остается ниже приблизительно 30 л/дм2•мин. Напротив, при отношении напряжений 1:1 газопроницаемость L уже достигает для усилия приблизительно 20 кН/м значения около 60 л/дм2•мин. Еще сильнее растет газопроницаемость, когда напряжение в направлении основных нитей имеет удвоенное значение напряжений в направлении уточных нитей. Но в совокупности для этого образца ткани газопроницаемость относительно мала.

Второй образец ткани (фиг.1,b) показывает при отношениях напряжений 1:1 и 2:1 существенно большую газопроницаемость, значение которой достигает более 100 л/дм2•мин. При отношении напряжений 1:2, напротив, газопроницаемость почти не увеличивается выше значения порядка 50 л/дм2•мин.

На фиг. 1,а уже видно, что кривая газопроницаемости не должна постоянно увеличиваться. Благодаря пригодному выбору переплетения ткани и уработки нитей ход кривой может так регулироваться, что газопроницаемость достигает максимального значения при среднем значении растягивающего усилия S, то есть при приблизительно 10 кН/м и вслед за этим уменьшается. Этот эффект может быть использован, чтобы согласовать плотность (твердость) газового мешка с интенсивностью столкновения. При высоком внутреннем давлении газового мешка - в соответствии с большой массой подлежащего защите пассажира или с жестким столкновением - твердость воздушного мешка постоянно увеличивается; при меньшем внутреннем давлении газ вытекает быстрее, так что газовый мешок остается относительно мягким. Таким образом, ткань, из которой выполнен газовый мешок, действует в качестве регулирующего элемента, с помощью которого твердость газового мешка может быть оптимально согласована с соответствующими условиями.

На диаграммах по фиг.1,с показаны две воспроизводящие газопроницаемость в зависимости от растягивающего усилия кривые, по которым может быть достигнута еще более четко выраженная функция регулирования газового мешка по тому же принципу. Для задаваемой плотности нити и для задаваемого типа комплексной нити может регулироваться желательный ход кривой путем выбора переплетения и отделки ткани, а также уработки основных и уточных нитей.

Показанный на фиг. 2, а и b газовый мешок в надутом состоянии в общем имеет форму баллона и состоит из верхней части 1, а также нижней части 2, которая имеет центральное отверстие для присоединения газогенератора 3. При такой баллонной форме газового мешка распределение напряжений в стенке газового мешка в значительной степени равномерно. Поэтому ориентация основных и уточных нитей в примененных для верхней части 1 и нижней части 2 кусков ткани может быть любой. Обращенная к пассажиру верхняя часть 1 должна иметь меньшую газопроницаемость, чтобы избежать травмирования пассажира частичками и горячими газами. С этой целью газопроницаемость нижней части 2 должна быть по меньшей мере вдвое больше, чем газопроницаемость верхней части 1. Для беспроблемного серийного изготовления газового мешка существенно, что куски ткани, из которых изготавливаются верхняя часть 1 и нижняя часть 2, являются кусками с по меньшей мере приблизительно одинаковыми свойствами и, в особенности, с приблизительно по меньшей мере одинаковой плотностью нитей. Куски ткани сшиваются друг с другом по своим наружным кромкам. Из-за одинаковой плотности нитей двух кусков ткани можно легко выполнить шов и обеспечить высокую прочность структуры.

Из-за баллонной формы газового мешка по фиг.2,а и 2,в на диаграммах по фиг. 1, а и b определяющей является кривая для отношения напряжений 1:1. Для верхней части 1 выбирается первый образец ткани (фиг.1,а). Его газопроницаемость лежит для диапазона напряжений от 5 до 20 кН/м между 5 и 60 л/дм2•мин. Для нижней части 2 применяется ткань, согласно второму образцу (фиг.2,b). При этом газопроницаемость для отношения давлений 1:1 и для диапазона растягивающих напряжений от 5 до 20 кН/м лежит между приблизительно 27 и 125 л/дм2мин. Тем самым внутри всего существенного для практических условий диапазона напряжений газопроницаемость нижней части 2 имеет величину, более чем вдвое превышающую газопроницаемость верхней части 1.

Фиг. 3 показывает в общем имеющий в надутом состоянии форму цилиндра газовый мешок для оборудованной газовым мешком системы безопасности пассажира, сидящего рядом с водителем. Газовый мешок состоит из оболочки 7, на которой выполнено присоединительное устройство для прямоугольного газогенератора 5, и из двух боковых частей 6, 4. Из-за цилиндрической формы газового мешка в оболочке 7 напряжения в окружном направлении вдвое больше, чем в осевом направлении. В боковых частях 6, 4, напротив, распределение напряжений равномерно. Обращенная к пассажиру оболочка 7 должна иметь существенно меньшую газопроницаемость, чем обе боковые части 6, 4, с тем, чтобы травмирования пассажира частичками и горячими газами. При таком исполнении газового мешка оболочка 7 и обе боковые части 6, 4 могут быть изготовлены из одного и того же текстильного материала. При применении материала по образцу ткани 1 (фиг. 1,а) ориентирование основных нитей и уточных нитей в боковых частях 6, 4 любое. На основании отношения напряжений приближено 1:1 получается тогда газопроницаемость в диапазоне от приблизительно 5 до 60 л/дм2•мин для растягивающего усилия в диапазоне от приблизительно 5 до 20 кН/м. В оболочке 7 отношение напряжений должно составлять 1:2 между основными и уточными нитями. Для этого отношения в диаграмме для названного диапазона растягивающих напряжений можно получить газопроницаемость в диапазоне от приблизительно 3 до 20 л/дм2•мин. Чтобы отношение напряжения в направлении основных нитей и напряжению в направлении уточных нитей составляло приблизительно 1:2, в оболочке уточные нити должны быть ориентированы в окружном направлении, а основные нити - в осевом направлении.

Если для оболочки 7 выбирается ткань, в которой газопроницаемость для отношения напряжений 2:1 между основными и уточными нитями меньше, чем газопроницаемость для отношения напряжения 1:2, то основные нити должны быть ориентированы в окружном направлении, а уточные нити - в осевом направлении.

При простых геометрических формах газового мешка распределение напряжений в частях его стенок можно легко определить на основании геометрических соображений. При сложной, комплексной форме рационально распределение напряжений сделать наглядным с помощью оптической техники изображения, в особенности голографической техники, по методу техники муарового или испещренного изображения; фиг. 4 показывает интерферограмму при двойной экспозиции поверхности надуваемого газового мешка. Из анализа образцов распределения линий могут быть сделаны выводы о распределении напряжений.

Схематически показанное на фиг.5 исполнение газового мешка в надутом состоянии в общем имеет форму подушки. Этот газовый мешок, подобно мешку по фиг. 2,а и в, состоит из верхней части 1 и из соединенной с ней по шву на ее наружной кромке нижней части 2. В центре нижней части 2 находится прямоугольное присоединительное отверстие 8 для газогенератора. В первом приближении можно принять, что распределение напряжений в верхней части 1 такое же, как и в нижней части 2. Как в верхней части 1, так и в нижней части 2 основные нити ориентируются в продольном направлении, а уточные нити ориентируются в поперечном направлении мешка в форме подушки; но из-за приблизительно одинакового распределения напряжений ориентирование может быть любым. Отношение напряжений между основными и уточными нитями, соответственно, составляет приблизительно 1: 1. Для верхней части, которая должна иметь меньшую газопроницаемость, чем нижняя часть, выбирается материал согласно первому образцу ткани (фиг. 1, а); для нижней части выбирается материал по второму образцу ткани (фиг.2,b). Отношения приблизительно сравнимы с отношениями при варианте исполнения по фиг.2,а и b.

Благодаря применению волокна особого вида, а именно, полого волокна, можно в значительной степени регулировать параметры ткани в части ее газопроницаемости. Фиг. 6,а показывает такое полое волокно схематически и сильно увеличенно в ненагруженном состоянии. Фиг.6,b показывает тоже самое полое волокно в нагруженном состоянии, которое в нагруженном состоянии становится плоским и, следовательно, расширяется.

Последствия применения такого волокна представлены на фиг.7,а и b. На фиг. 7, а принимается, что основные нити 9 и уточные нити 10 состоят из обычной комплексной нити, которая выполнена из круглого сплошного волокна. Предполагается, что основные нити 9 имеют большую уработку в ткани, чем уточные нити 10, и также находятся под более высоким растягивающим напряжением, получается большое конструктивное растяжение в направлении основных нитей, так как вытягивается извитость из основных нитей 9, прежде чем возникнет удлинение волокна нити. Растяжение материала уточных нитей противодействует повышенная скручиваемость в направлении уточных нитей, которая вызывает более высокой растягивающей нагрузкой в направлении основных нитей. Благодаря сильной скручиваемости основных нитей 9 уточные нити 10 опираются по сторонам и поэтому только в меньшей степени становятся плоскими, то есть в меньшей степени расширяются. Расширение нитей, с другой стороны, имеет следствием уменьшения площади поперечного сечения, используемого для прохода газа.

На фиг. 7,b принято, что по меньшей мере уточные нити 10а состоят из комплексных нитей, которые получены с помощью символически представленных на фиг. 6, а и b полых волокон. Эти полые волокна в большей степени склонны становиться плоскими, и, следовательно, к расширению под нагрузкой, чем представленные на фиг.7,а сплошные волокна. Поэтому при прочих равных условиях возникает более сильное расширение уточных нитей 10а. Поэтому управление газопроницаемости ткани путем заработки в ткань более четко выражено, чем по фиг.7,а.

На фиг. 8, а и b представлены значения газопроницаемости для двух видов ткани, которые обозначены "ткань 1" и "ткань II", при различных отношениях напряжения в направлении основных нитей к напряжению в направлении уточных нитей в зависимости от внутреннего избыточного давления.

При активировании газового мешка нужно различать следующие фазы:

a) начальная фаза, в которой после задействования газогенератора расправляются складки газового мешка и он заполняется до своего полного расширения;

b) основная фаза, в которой после полного расширения газового мешка голова и грудь пассажира транспортного средства "погружаются" в газовый мешок;

c) конечная фаза, в которой газы улетучиваются из газового мешка.

С обычными газогенераторами начальная фаза заканчивается в интервале 40-60 мс. Протекание основной фазы определяется многочисленными параметрами, в особенности протеканием аварии, типом транспортного средства, а также величиной и весом пассажира. Внутреннее избыточное давление газового мешка постоянно изменяется во время всего процесса. Например, в начальной фазе оно поднимается до значения от около 10 до 20 кПа. В последующей за ней основной фазе внутреннее избыточное давление может быть существенно увеличено из-за резкого погружения пассажира в газовый мешок, например, до значения 40 кПа и больше. Конечная фаза для этого рассмотрения вызывает интерес только в той мере, что благодаря ее удлинению увеличивается длительность защитного действия. Во время начальной и основной фазы для эффекта защиты с помощью газового мешка его газопроницаемость в зависимости от внутреннего избыточного давления имеет большое значение. Эта зависимость представлена на фиг.8,а и b, в которых абсциссы, на которые наносятся значения избыточного давления, не совмещены с временной осью. Но нагрузка давлением происходит в виде импульса давления, который создается из-за условий при активации газового мешка, так как параметры газопроницаемости могут сильно отличаться при динамических условиях от статически определенных значений. Таким образом, фиг.8, а и b показывает динамические, зависящие от внутреннего давления параметры ткани в части ее газопроницаемости при различных отношениях напряжений, которые обусловлены геометрической формой газового мешка в надутом состоянии.

Обе диаграммы показывают расход газа через материал ткани при увеличивающемся давлении, то есть во время начальной и основной фазы. При уменьшающемся давлении в конечной фазе расход газа, особенно при низких значениях давления, существенно меньше, из-за чего длительность защитного действия увеличивается.

У ткани 1 (фиг. 8,а) незначительно увеличивается для отношения напряжений 1:1 расход газа при возрастающем внутреннем избыточном давлении и остается ниже значения 1000 л/мин• дм2. при внутреннем избыточном давлении 20 кПа, при котором происходит или ожидается погружение пассажира в газовый мешок, пропускная способность лежит только немного выше 50 л/мин•дм2. Таким образом ткань почти газонепроницаема. Также при отношении давлений 2:1 и 1:2 газопроницаемость для внутреннего избыточного давления 20 кПа так мала, что может идти речь о практически газонепроницаемой ткани. Прежде всего заслуживает внимания резкое падение газопроницаемости при внутреннем избыточном давлении не больше чем 10 кПа. Ткань 1, таким образом, пригодна для тех частей газового мешка, которые обращены к пассажиру, и должны иметь малую газопроницаемость. Оптимально за применение при отношении давлений 1:1.

Ткань II (фиг. 8,в) показывает, в противоположность к ткани I, сверхпропорционально возрастающую газопроницаемость с возрастающим внутренним избыточным давлением в зоне около 20 кПа, причем эффект особенно сильно выражен при отношении напряжений 1:1 между 10 и 20 (кРа) Па и при соотношениях напряжений 1: 2, а также 2: 1 между 0 и 10 кПа. Ткань II, таким образом, "открывается" с возрастающим внутренним избыточным давлением, в то время как ткань I с возрастающим внутренним давлением имеет тенденцию "закрыться". Таким образом, ткань II пригодна для тех частей газового мешка, которые отвернуты от пассажира и должны иметь большую газопроницаемость.

При баллоной форме газового мешка, который собирается из двух круглых кусков ткани, как показано на фиг.2,а и b, изготавливается обращенная к пассажиру верхняя часть из ткани I, а нижняя часть - по ткани II. В этих двух кусках ткани господствует симметричное распределение напряжения на основании геометрической формы газового мешка.

При имеющем в целом форму цилиндра газовом мешке, как показано на фиг.3, оболочка при отношении напряжения от 1:2 или 2:1 изготавливается из ткани I, а для боковых частей применяется ткань II.

При исполнении газового мешка в виде подушки, как это показано на фиг.5, изготавливается обращенная к пассажиру верхняя часть из ткани I при отношении напряжений 1:2 или 2:1, а для нижней части применяется ткань II.

Фиг. 9 показывает диаграмму, где представлен общий расход газа через стенки газового мешка в зависимости от избыточного давления. В идеальном газовом мешке кривая газопроницаемости лежит между верхней кривой Gмакс и нижней кривой Gмин на фиг. 9. Эти обе кривые образуют коридор, где должна лежать кривая газопроницаемости идеального газового мешка. Показанные на фиг. 9 кривые нужно интерпретировать следующим образом: при расправлении газового мешка в его внутренней полости возникает избыточное давление, которое быстро возрастает и уже после нескольких миллисекунд приводит к полному расправлению газового мешка. Так называемое время заполнения зависит от величины газового мешка и лежит между приблизительно 20 и 35 мс. Избыточное давление внутри газового мешка достигает максимума тогда, когда пассажир "погружен" в газовый мешок. Эффективная твердость газового мешка определяется газопроницаемостью его стенок в зависимости от соответствующего избыточного давления. В начальной фазе получения избыточного давления газовый мешок должен быть мягким, чтобы при легком столкновении минимизировать риск травмирования. При больших значениях избыточного давления имеет место жесткое столкновение, например, при пассажире, не имеющем на себе ремня безопасности. Для того, чтобы пассажир не пробил газовый мешок, газовый мешок должен быть твердым. С показанным на фиг.8 ходом изменений газопроницаемости в зависимости от избыточного давления достигаются требуемые, саморегулируемые параметры газового мешка. Для оптимального хода кривой газопроницаемости между кривыми Gмакс и Gмин определяющими являются несколько параметров, в особенности тип транспортного средства, генератор газа, выходящего под давлением, величина и форма газового мешка, а также господствующая температура.

Теперь было найдено, что идеальная кривая газопроницаемости всего газового мешка со стенками газового мешка из не имеющей покрытия ткани может быть получена путем того, что не может быть согласовано с обычными профессиональными знаниями. При обычной технике определяется пригодность ткани для изготовления газового мешка с помощью ее газопроницаемости, которая определяется статически при жестко задаваемой разности давлений 500 Па. Таким образом ожидается, что расход газа через ткань зависит линейно от разности давлений. Линейно растущая с увеличением давления газопроницаемость была бы представлена в диаграмме по фиг.9 прямой, которая проходит через нулевую точку. Идеальная кривая газопроницаемости, которая проходит между кривыми Gмакс и Gмин на фиг.9, может, напротив, определяться следующим образом:

a) до избыточного давления приблизительно 10 кПа газопроницаемость растет с возрастающим давлением до значения между приблизительно, 0,5 и приблизительно 1,0 м3/с;

b) между значениями избыточного давления приблизительно 10 и приблизительно 20 кПа газопроницаемость растет дальше до максимального значения и затем падает;

c) выше избыточного давления приблизительно 20 кПа в диапазоне до по меньшей мере приблизительно 40 кПа не происходит никакого существенного прироста газопроницаемости.

Выше избыточного давления 20 кПа и в диапазоне до по меньшей мере приблизительно 40 кПа существует преимущественно тенденция и уменьшению газопроницаемости. Также видно, что кривая газопроницаемости выше значения избыточного давления около 20 кПа преимущественно проходит точку поворота. Наконец, газопроницаемость растет до избыточного давления 10 кПа преимущественно интенсивнее, чем линейно.

Непокрытая ткань, имеющая требуемую газопроницаемость, может быть получена путем нацеленного выбора обычных параметров ткачества. Существенно, что определение газопроницаемости ткани проводится динамически и учитываются отношения напряжений на надутом газовом мешке. Так как весь процесс временного промежутка от 100 до 150 мс, то экстремальное определение газопроницаемости ткани должно происходить при импульсе давления, которое внутри сравниваемого временного промежутка достигает значения возникающего избыточного давления.

Так как газовый мешок преимущественно в своей зоне, обращенной к пассажиру, имеет малую газопроницаемость, то задаваемый на фиг.9 ход кривой газопроницаемости должен получаться с помощью ткани в других зонах газового мешка. Если газовый мешок собирается из различных кусков ткани, то должны обращенные к пассажиру части ткани иметь меньшую газопроницаемость, чем отвернутые от него участки ткани. Получающаяся на фиг.9 кривая газопроницаемости является тогда суммой двух кривых газопроницаемости использованных участков ткани. Обращенный к пассажиру участок ткани преимущественно "газоплотен", то есть его газопроницаемость несущественно растет при одностороннем нагружении давлением во время периода около 100 мс нарастания давления по меньшей мере выше значения приблизительно 10 кПа и до по меньшей мере 40 кПа, максимум; преимущественно даже оно существенно снижается. При этих предпосылках может применяться ткань без покрытия, газопроницаемость которой при статической нагрузке давлением с разностью давлений 500 Па будет больше чем 12 л/мин• дм2, например 15-18 л/мин•дм2.

Чтобы добиться желательного прохождения кривой газопроницаемости при обычно непокрытых тканях из полиамидных (РА) - или полистирольных (PES) волокон, нацеленно выбираются, в особенности, следующие параметры, плотность нити, тип нити (полимеризат и параметры усадки), переплетение ткани, крутка и отделка. Обычная пригодная ткань из полимидных волокон с усадкой в сухом горячем воздухе, равной около 5%, имеет плотность нити 350 децитекс. Чтобы существенно упростить массовое производство газовых мешков, когда они собираются из различных кусков ткани, применяется - несмотря на полностью различные параметры газопроницаемости различных кусков ткани - всегда один и тот же, определенный плотностью нити и типом нити тип ткани.

Использование: для системы безопасности в транспортных средствах. Сущность изобретения: газовый мешок для системы безопасности пассажира в транспортном средстве состоит из нескольких участков 7, 6, 4 ткани, газопроницаемость которых различается. Все участки 7, 6, 4 ткани газового мешка могут быть изготовлены из ткани с одинаковыми свойствами, в особенности, с одинаковой плотностью нити. Газопроницаемость ткани регулируется с учетом отношения напряжений между основными нитями и уточными нитями в надутом газовом мешке и при учете динамического характера изменения газопроницаемости от переплетения ткани и уработки. Участки ткани с одинаковыми свойствами могут в серийном производстве соединяться швом, и швы имеют высокую прочность структуры. 2 с. и 6 з.п. ф-лы, 9 ил.

Приоритет по пунктам:

27.11.92 по пп.1, 6 и 8;

17.08.93 по пп.2 5.

| EP, патент, 454213, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1998-01-27—Публикация

1993-11-26—Подача