Устройство для разогрева и слива мазутов из железнодорожных цистерн.

При транспортировании мазутов по железной дороге время пребывания цистерн в пути 3-10 суток, что приводит в холодное время к значительному охлаждению мазутов, разделению на фракции, существенному увеличению их вязкости и уменьшению "текучести".

Слив вязких мазутов из цистерн без подогрева (паровой рубашки) затруднен и при этом часть мазута остается на стенках цистерны, что недопустимо. Поэтому, перед разгрузкой цистерн, необходимо уменьшать вязкость мазутов и обеспечивать однофазность их фракционного состава по всему объему.

В настоящее время известны различные способы уменьшения вязкости мазутов перед сливом, основанные на:

- изменении реологических свойств мазутов (добавление жидких разбавителей и депрессаитов);

- использовании эффекта разрушения кристаллической решетки мазутов (вибрационный):

- разогреве с помощью электрического тока:

- предварительном разогреве мазутов до температуры 40-60oC теплоносителями.

Практически все вышеперечисленные способы требуют весьма больших экономических затрат (капитальных, эксплуатационных и энергетических), а также выполнения требований безопасности производства и защиты окружающей среды.

Известно устройство для выгрузки густеющих грузов из емкости (SU, авторское свидетельство 1544692, кл.B В 6567/24, B 65 G 69/20, 1990), содержащее погружной шнек, откачивающий загустевшую жидкость со дна емкости, а также вибратор и компрессор, нагнетающий воздух, служащие для обеспечения "текучести" загустевшей жидкости.

Недостатками известного устройства являются:

- низкая производительность, т.к. шнек, используемый в установке в режиме транспортера, не позволяет обеспечить достаточно высокую производительность выгрузки:

- использование воздуха под давлением создает условия повышенной пожароопасности при выгрузке загустевших нефтепродуктов.

Поэтому на практике реализуются способы, основанные на предварительном разогреве мазутов с помощью теплоносителей (традиционно в качестве теплоносителя применяется - пар).

Способ предварительного разогрева может быть как с обводнением ("острый пар" подается непосредственно в цистерну), так и без обводнения (циркуляция мазута из цистерны через гидравлический контур с передачей тепла от теплоносителя через теплообменник).

Выбор способа разогрева мазутов паром определяется с учетом теплофизических свойств, ограничений по обводнению, техникоэкономических показателей различных способов разогрева, требований эксплуатации и экологической безопасности и нормативных требований по времени слива нефтепродуктов из ж.д. цистерн.

Рассматриваемые ниже способы основаны на разогреве мазутов без обводнения.

Наиболее близким к описываемому изобретению является устройство для разогрева и слива из ж. д. цистерн затвердевших материалов (SU, авторское свидетельство 1551624, кл. B 65 D 88/74, B 65 G 69/20, 1990) содержащее последовательно соединенные всасывающий трубопровод, перекачивающий насос и напорный трубопровод с теплообменником, образующие линию рециркуляции.

Недостатками известного устройства являются:

- для запуска указанной установки необходимо наличие резервной емкости с разогретой жидкостью, имеющей пониженную вязкость и обеспечивающей нормальную работу насоса:

- затвердевшие (фракции в осадке (парафин, битум, асфальт и др.) очень трудно поддаются размыву, это препятствует открытию нижнего клапана и поэтому начало циркуляции для разогрева жидкости в цистерне с использованием нижнего сливного прибора часто не удается осуществить:

- используемый в схеме струйный насос (эжектор) для осуществления циркуляции разогреваемой жидкости, имеет низкий к.п.д. (10-20%) и его использование приводит к значительным дополнительным энергозатратам:

- низкая производительность разогрева затвердевшего материала и невозможность ее дальнейшего увеличения (при ограниченной величине температуры жидкости на выходе из теплообменника tmax=80-90oC) за счет увеличения расхода циркулирующей жидкости, из-за использования эжектора в напорном трубопроводе циркуляционного контура;

Следует отметить, что для всех способов разогрева и слива мазутов без обводненения, определяющим является начало процесса разогрева- старт. Условно стартом можно назвать интервал времени, на котором мазут в цистерне нагревается до температуры, начиная с которой прогрев стабилизируется (т.е. за единицу времени приращения температуры одинаковы). При этом время старта может оказаться чрезвычайно большим. В зависимости от начальной вязкости "медленный" ход старта может превратиться практически в бесконечно медленный.

Основное отличие изобретения состоит в том, что процесс разогрева мазута в цистерне основан не на использовании высоконапорной струи горячего мазута, подводимого в цистерну малым расходом (через размывочные устройства, сопла), а на увеличении расхода подогретого в теплообменнике мазута, перекачиваемого по рециркуляционному контуру высокопроизводительным оседиагональным шнековым насосом. При этом, наличие перепускного трубопровода, оптимальная гидравлика всасывающего трубопровода, дает возможность старта при более низких температурах мазутов и обеспечивает более "быстрый" старт (при одних и тех же начальных вязкостях время старта может уменьшаться по сравнению с другими устройствами на порядок).

Задачей изобретения является создание устройства для разогрева и слива мазутов из железнодорожных цистерн без обводнения с высокой производительностью и минимальными энергозатратами.

Технический результат достигается за счет того, что в устройстве для разогрева и слива мазутов из железнодорожных цистерн, содержащем последовательно соединенные всасывающий трубопровод, перекачивающий насос и напорный трубопровод с теплообменником, образующие линию рециркуляции, выход из теплообменника соединен со всасывающим трубопроводом перепускным трубопроводом с клапаном, перекачивающий насос выполнен оседиагональным шнековым.

Перекачивающий насос может быть выполнен самовсасывающим.

Устройство может быть снабжено вакуумным насосом, подключенным через клапан к верхней части всасывающего трубопровода.

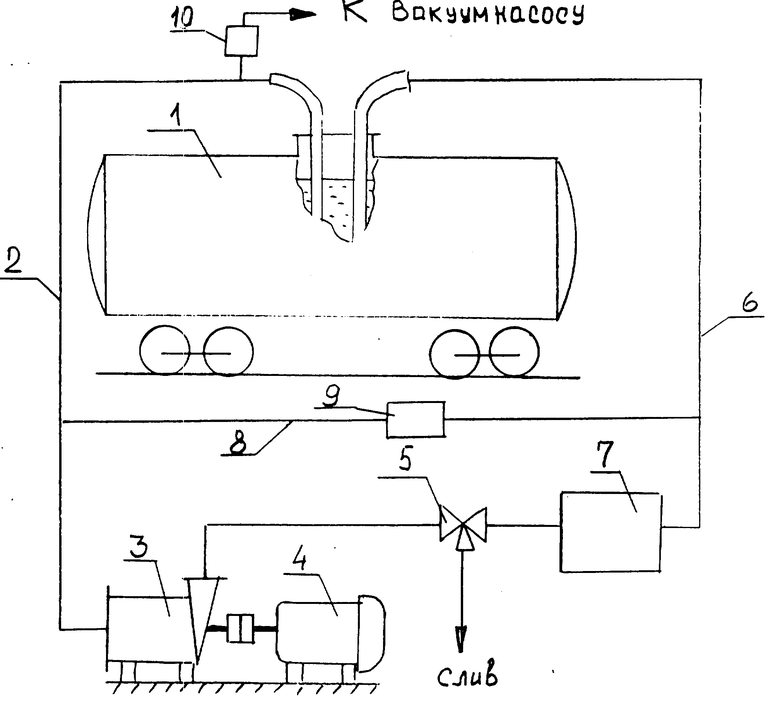

На чертеже изображено устройство для разогрева и слива мазутов из железнодорожных цистерн без обводнения. Устройство содержит последовательно соединенные всасывающий трубопровод (2) подключенный непосредственно к цистерне (1) через ее верхнюю горловину, оседиагональный шнековый насос (3) с приводом (4), сливной клапан (5), переключающий поток мазута или обратно в цистерну (1) через напорный трубопровод (6) с теплообменником (7), или на слив. На всасывающем трубопроводе выполнен перепускной трубопровод (8) с клапаном (9), соединенный с выходом из теплообменника. Насос (3), всасывающий и напорный трубопроводы (2), (6) образуют линию рециркуляции.

Оседиагональный шнековый насос может быть выполнен самовсасывающим.

На всасывающем трубопроводе может быть выполнен клапан (10), соединенный с вакуумнасосом.

Применение в качестве перекачивающего узла высокопроизводительного оседиагонального шнекового насоса (3) позволяет использовать присущие ему эксплуатационные свойства: способность перекачивать с большой производительностью (Q = 15- 50 л/с) жидкости с повышенной вязкостью, саморегулирование по расходу в зависимости от гидравлического сопротивления сети, высокие антикавитационные качества и нечувствительность к механическим примесям.

Это позволяет после заливки гидравлического контура обеспечивать старт устройства без резервной емкости, обеспечивать рециркуляцию мазута при высоких расходах в широком диапазоне изменения вязкости без применения фильтра тонкой очистки для защиты насоса от механических примесей.

Наличие перепускного трубопровода (8) с клапаном (9) дает возможность поддерживать расход мазута через насос (3) в области номинального расхода с максимальным к. п.д. при малом расходе мазута через всасывающий трубопровод (2), который всегда реализуется при старте на холодном вязком мазуте.

По мере разогрева мазута в цистерне (1), происходит увеличение расхода через всасывающий трубопровод (2), а расход горячего мазута после теплообменника (7) через перепускной трубопровод (8) на вход в насос уменьшается с перекрытием обратного клапана (9).

Наличие перепускного трубопровода позволяет увеличить расход мазута через теплообменник, тем самым увеличивать тепловую мощность, сообщаемую для подогрева мазута (тепловая мощность теплообменника для подогрева мазутов определяется в основном расходом мазута через теплообменник).

Из теплового баланса следует, что независимо от соотношения расходов мазута через напорный (6) и перепускной (8) трубопроводы, в цистерну (1) поступает все тепло, сообщаемое в теплообменнике.

Работы устройства происходит следующим образом:

В цистерну (1), предназначенную для слива, устанавливаются трубы, являющиеся частями всасывающего (2) и напорного (6) трубопроводов.

С помощью вакуумнасоса, соединенного посредством клапана (10) с всасывающим трубопроводом, производится вакуумирование и начальное заполнение мазутом (заливка) гидравлического контура.

После заливки гидравлического контура клапан (10) закрывается, включается привод (4) и оседиагональный шнековый насос (3) начинает перекачивать вязкий мазут.

Если в устройстве используется самовсасывающий оседиагональный насос, вакуумирования гидравлического контура не требуется.

После насоса мазут под избыточным давлением поступает через клапан (5) в теплообменник (7). В теплообменнике происходит разогрев мазута посредством теплопередачи от теплоносителя (пара) через герметичную стенку. Вследствие этого вязкость мазута уменьшается, а расход мазута увеличивается.

После теплообменника (7) часть расхода горячего мазута поступает по напорному трубопроводу (6) в цистерну (1) для подогрева в ней холодного вязкого мазута, а другая часть - подается по перепускному трубопроводу (8) с клапаном (9) во всасывающий трубопровод (2). Перед входом в насос происходит перемешивание горячего мазута из перепускного трубопровода (8) с холодным мазутом из всасывающего трубопровода (2).

Когда весь мазут в цистерне (1) разогрет до необходимой температуры, то с помощью клапана (5) расход мазута после насоса (3) переключается на слив.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗОГРЕВА И СЛИВА МАЗУТОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРН | 1996 |

|

RU2112733C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА И СЛИВА ВЯЗКИХ ЖИДКОСТЕЙ ИЗ ЕМКОСТИ | 1997 |

|

RU2114041C1 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЦИСТЕРНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275317C2 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ С ВЕРХНИМ ЛЮКОМ | 2002 |

|

RU2315704C2 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260552C1 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЯЗКОЙ ЖИДКОСТИ ИЗ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153457C2 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2204514C1 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЯЗКИХ И ЗАСТЫВШИХ ПРОДУКТОВ ИЗ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2443616C2 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ С НИЖНИМ ЛЮКОМ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ГОРЯЧЕГО ПРОДУКТА В ЕМКОСТЬ | 2009 |

|

RU2448888C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ | 2006 |

|

RU2307780C1 |

Сущность изобретения: устройство для разогрева и слива мазутов из железнодорожных цистерн содержит последовательно соединенные всасывающий трубопровод, перекачивающий насос и напорный трубопровод с теплообменником, образующие линию рециркуляции. Перекачивающий насос выполнен оседиагональным. Выход из теплообменника соединен со всасывающим трубопроводом перепускным трубопроводом с клапаном. 2 з.п. ф-лы. 1 ил.

| SU, авторское свидетельство, 1551624, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-01-27—Публикация

1996-09-26—Подача