Изобретение относится к системам для разогрева и слива высоковязких продуктов из железнодорожных цистерн при разгрузке их на эстакадах, имеющих централизованный напорный коллектор с горячим продуктом.

При транспортировке мазута в цистернах по сетям железных дорог МПС от нефтеперерабатывающих заводов до перевалочных нефтебаз следует учитывать

- время транспортировки состава цистерн может достигать 1...1,5 месяца при средней температуре окружающей среды до -10°С (в зимний период года) и при поступлении под слив мазут может иметь минусовую начальную температуру при температуре застывания до +34°С;

- парк цистерн, принадлежащих МПС (до 90% всего числа цистерн) сильно изношен и состоит из цистерн без теплоизоляции и систем термостатирования;

- в практике работы нефтебаз, связанных с разгрузкой железнодорожных маршрутов с мазутом, часто встречаются случаи поступления цистерн с неисправным нижним клапаном для слива или сильно застывшим мазутом, не позволяющим открыть нижний клапан.

Для сокращения времени разгрузки цистерны и обеспечения полноты слива необходимо повысить текучесть продукта путем его разогрева и обеспечить возможность разгрузки цистерн как через нижний, так и через верхний люк.

В России, например, наибольшее распространение для слива вязких нефтей и нефтепродуктов из ж/д цистерн получил подогрев насыщенным водяным паром, подаваемым непосредственно в нефтепродукт. Однако этот способ не только малоэффективен и вреден для окружающей среды, но и снижает коммерческое качество самих нефтепродуктов.

Известен способ разогрева и слива высоковязких продуктов из цистерны, который основан на циркуляционном разогреве в каждой отдельной емкости продукта, отбираемого из нее, во внешнем теплообменнике, где разогреваемый продукт не находится в непосредственном контакте с теплоносителем, и возврате разогретого продукта в емкость (циркуляционный разогрев), где разогретый продукт должен передать тепло холодному, плохо текучему продукту, в емкости (см. авт. свид. СССР №1551624, МПК В 65 D 88/74, 1990 г., патент РФ №2112733, МПК В 65 G 69/20 // В 65 D 88/74, 1998 г.). Этот способ позволяет осуществить разогрев продукта как через верхний, так и через нижний люк цистерны, но требует оснащения каждого рабочего места (для каждой цистерны железнодорожного маршрута) теплообменником для разогрева продукта. Слив продукта из емкости после разогрева производится в общий сливной коллектор.

Наиболее близким по технической сущности к предлагаемому способу является способ разогрева и слива, при котором холодный продукт отбирают из донной части цистерны в смеси с горячим продуктом, подаваемым в донную часть цистерны по напорному трубопроводу из источника горячего продукта, из которого по второму напорному трубопроводу осуществляют периодическую подачу горячего продукта в верхнюю часть цистерны, производят циркуляцию продукта по замкнутому контуру, включающему всасывающий трубопровод, насос и напорный трубопровод, соединенный с донной частью цистерны, и слив разогретого продукта в приемный коллектор (смотри патент РФ №2204514, МПК В 65 D 88/74, 2002 г.).

В известном способе в качестве источника горячего продукта служит выносной теплообменник, в котором подогревается продукт, отбираемый из донной части цистерны по всасывающему трубопроводу с помощью насоса. При этом для запуска системы используется стартовая емкость, заполненная горячим продуктом, оставшимся в ней от слива из предыдущей разгруженной цистерны. Это требует использования дополнительного оборудования (стартовая емкость специальной конструкции, теплообменник, соединенный с источником теплоносителя, и др.), что, в свою очередь, приводит к повышению эксплуатационных затрат.

Устройство для осуществления описанного способа содержит всасывающий трубопровод, входной конец которого размещен в донной части цистерны, насос, вход которого соединен со всасывающим трубопроводом, источник горячего продукта (теплообменник), расположенный вне цистерны, два напорных трубопровода, соединенных с источником горячего продукта через трехходовой кран-распределитель потоков, причем выходной конец одного напорного трубопровода установлен в донной части цистерны в непосредственной близости от входного конца всасывающего трубопровода, а выходной конец второго напорного трубопровода установлен в верхней части цистерны, и приемный коллектор, соединенный с выходом насоса через управляемую запорную задвижку (см. там же).

Использование описанных способа разогрева и слива высоковязких продуктов из цистерны и устройства для его осуществления требуют дополнительных затрат, связанных с применением дополнительного оборудования в виде стартовой емкости и внешнего теплообменника, что совершенно не оправдано для применения на эстакадах, снабженных централизованным напорным коллектором горячего продукта. Кроме того, эти способ и устройство для его осуществления могут быть использованы только для слива разогретого продукта через нижний сливной клапан, который нередко оказывается поврежденным или перекрытым затвердевшим продуктом до такой степени, что не может быть открыт.

Задача изобретения состояла в том, чтобы сократить эксплуатационные затраты при использовании централизованного напорного коллектора горячего продукта и обеспечить возможность слива разогретого продукта как через нижний сливной клапан, так и через верхний люк.

Указанная задача решается тем, что предложен способ разогрева и слива высоковязких продуктов из цистерны, при котором холодный продукт отбирают с помощью насоса по всасывающему трубопроводу из донной части цистерны в смеси с горячим продуктом, подаваемым в донную часть цистерны по напорному трубопроводу из источника горячего продукта, из которого по второму напорному трубопроводу осуществляют периодическую подачу горячего продукта в верхнюю часть цистерны, производят циркуляцию продукта по замкнутому контуру, включающему всасывающий трубопровод, насос и напорный трубопровод, соединенный с донной частью цистерны, и слив разогретого продукта в приемный коллектор, в котором согласно изобретению в качестве источника горячего продукта используют напорный коллектор горячего продукта, имеющийся на эстакаде, где осуществляется разгрузка цистерны, из которого на начальном этапе разгрузки при отключенном насосе под давлением производят заполнение замкнутого циркуляционного контура горячим продуктом, затем включают насос и производят циркуляцию продукта по замкнутому контру до получения в замкнутом контуре однородной смеси холодного и горячего продукта с последующей операцией слива смеси холодного и горячего продукта с помощью насоса в приемный коллектор и одновременной подачи горячего продукта из напорного коллектора в донную часть цистерны, сопровождающуюся снижением уровня продукта в цистерне до заданного нижнего уровня, затем производят операцию циркуляции продукта по замкнутому контуру с помощью насоса с одновременной подачей горячего продукта из напорного коллектора по второму напорному трубопроводу в верхнюю часть цистерны, сопровождающуюся повышением уровня продукта в цистерне до заданного верхнего уровня, при достижении которого производят следующую операцию слива продукта с помощью насоса в приемный коллектор с одновременной подачей горячего продукта из напорного коллектора в донную часть цистерны, при этом операции слива продукта в приемный коллектор и циркуляции продукта по замкнутому контуру повторяют до полного замещения холодного продукта в цистерне на горячий продукт, при котором температура продукта на выходе насоса становится равной температуре продукта в напорном коллекторе, после чего производят полный слив продукта из цистерны с помощью насоса в приемный коллектор.

Благодаря отмеченным выше особенностям выполнения способа отпадает необходимость при разгрузке цистерны в дополнительном оборудовании в виде стартовой емкости и теплообменника, что снижает эксплуатационные затраты на разгрузку. Кроме того, при этом обеспечивается возможность слива продукта из цистерны как через нижний сливной клапан, так и через верхний люк цистерны. В этом заключается технический результат изобретения.

Другим отличием способа является то, что перед полным сливом продукта из цистерны производят разогрев и зачистку донных остатков продукта путем отбора горячего продукта из донной части цистерны насосом через всасывающий трубопровод и подачи этого продукта насосом через второй напорный трубопровод в верхнюю часть цистерны через сопловые насадки, создающие мощные потоки, размывающие не разогретые в процессе предыдущей циркуляции холодные остатки на дне цистерны.

Задача решается также тем, что предложено устройство для разогрева и слива высоковязких продуктов из цистерны, всасывающий трубопровод, входной конец которого размещен в донной части цистерны, насос, вход которого соединен с всасывающим трубопроводом, источник горячего продукта, расположенный вне цистерны, два напорных трубопровода, соединенных с источником горячего продукта через трехходовой кран-распределитель потоков, причем выходной конец одного напорного трубопровода установлен в донной части цистерны в непосредственной близости от входного конца всасывающего трубопровода, а выходной конец второго напорного трубопровода установлен в верхней части цистерны и снабжен соплами, и приемный коллектор, соединенный с выходом насоса через управляемую запорную задвижку, в котором согласно изобретению в качестве источника горячего продукта использован напорный коллектор горячего продукта, имеющийся на эстакаде, где осуществляется разгрузка цистерны, который через управляемую запорную задвижку соединен с входом трехходового крана-распределителя потоков, связанного с напорными трубопроводами, а через другую запорную задвижку соединен с входом насоса, и в устройство введен дополнительный трехходовой кран-распределитель потоков, вход которого соединен с выходом насоса, причем один их выходов этого крана соединен через управляемую запорную задвижку с приемным коллектором, второй выход крана соединен с входом напорного трубопровода, выходной конец которого размещен в донной части цистерны, а выход насоса через управляемую запорную задвижку соединен с входом второго напорного трубопровода, выходной конец которого установлен в верхней части цистерны.

Другим отличием устройства является то, что в него введены датчики верхнего и нижнего уровней продукта, установленные в верхней части цистерны, два датчика давления, установленные на входе и выходе насоса, датчик температуры, установленный на выходе насоса, и электронная система управления, входы которой соединены с выходами указанных датчиков, а управляющие выходы системы соединены с исполнительными механизмами управляемых запорных задвижек и трехходовых кранов-переключателей потоков.

Еще одним отличием устройства является то, что всасывающие напорные трубопроводы соединены с погружной трубой, вводимой в цистерну через ее верхний люк, причем нижний открытый конец погружной трубы, устанавливаемый на дне цистерны, служит входным концом всасывающего трубопровода, выходной конец одного напорного трубопровода введен вовнутрь погружной трубы и размещен в непосредственной близости от нижнего конца погружной трубы, выходной конец второго напорного трубопровода закреплен снаружи погружной трубы в верхней ее части, а верхний конец погружной трубы герметично перекрыт крышкой, выступающий кольцевой край которой опирается на края верхнего люка цистерны.

В числе отличий следует отметить то, что нижний конец погружной трубы может быть снабжен системой подогрева.

Сущность изобретения поясняется чертежами.

На фиг.1 изображена принципиальная гидравлическая схема предлагаемого устройства.

На фиг.2 изображена в продольном разрезе погружная труба, вводимая в цистерну через ее верхний люк при сливе продукта через этот люк.

На фиг.3 изображена гидравлическая схема устройства в положении заполнения горячим продуктом замкнутого циркуляционного контура (положение перед началом разгрузки).

На фиг.4 изображена гидравлическая схема устройства в положении циркуляции продукта по замкнутому контуру (показано стрелками).

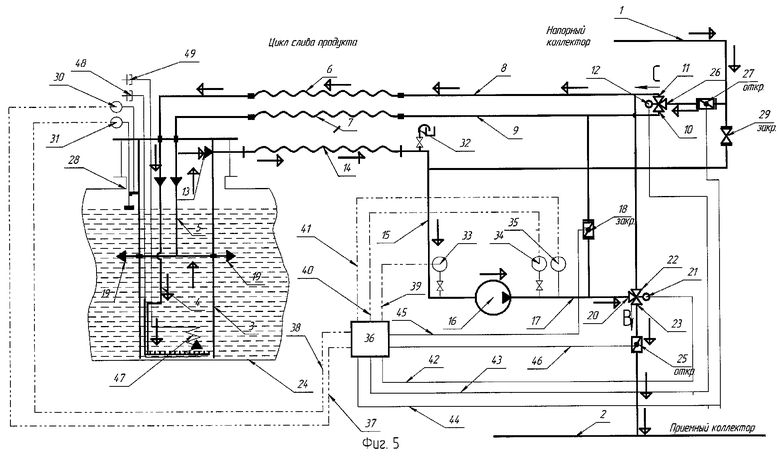

На фиг.5 изображена гидравлическая схема устройства в положении слива продукта в приемный коллектор.

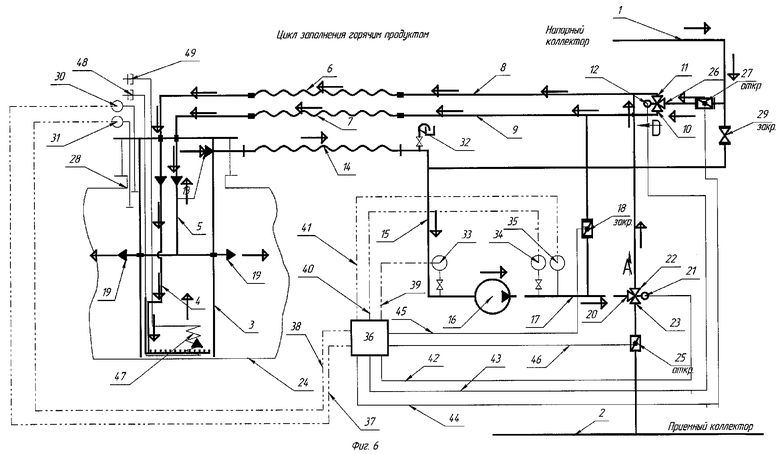

На фиг.6 изображена гидравлическая схема устройства в положении циркуляции продукта по замкнутому контуру и подпитки цистерны горячим продуктом из напорного коллектора.

На фиг.7 изображена гидравлическая схема устройства в положении повторной операции слива продукта в приемный коллектор.

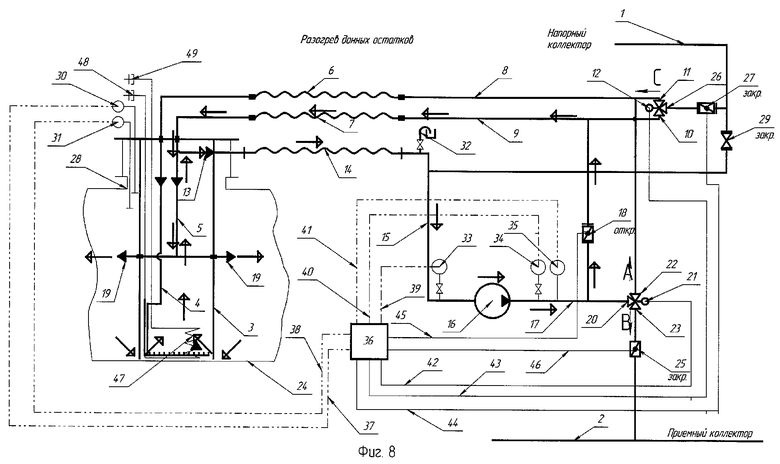

На фиг.8 изображена гидравлическая схема устройства в положении разогрева и зачистки донных остатков.

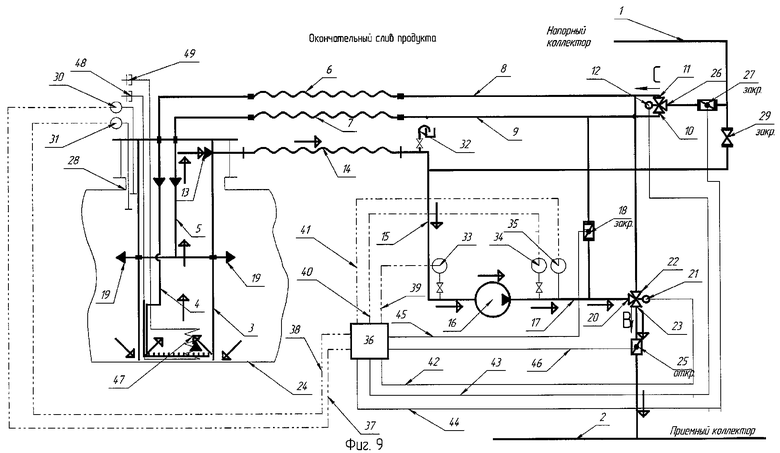

На фиг.9 изображена гидравлическая схема устройства в положении полного слива разогретого продукта в приемный коллектор.

Устройство содержит (см. фиг.1) централизованные напорный 1 и приемный 2 коллекторы и последовательно соединенные погружную трубу 3, выходные участки трубопроводов 4 и 5 которой гибкими шлангами 6 и 7 и напорными трубопроводами 8 и 9 соединены с выходами 10 и 11 трехходового крана-распределителя потоков 12, имеющего два рабочих положения на выходы 10 или 11. Всасывающий трубопровод 13 трубы 3 соединен гибким шлагом 14 и трубопроводом 15 с входом насоса 16. Выход насоса 16 напорным трубопроводом 17 через управляемую запорную задвижку 18 соединен с напорным трубопроводом 9, подводящим нагретый продукт к соплам 19 выходного участка напорного трубопровода 5 трубы 3, и с входом 20 трехходового крана-распределителя потоков 21, имеющего два рабочих положения на выходы 22 и 23. Выход 22 трехходового крана 21 соединен с напорным трубопроводом 8, подводящим продукт по выходному участку трубопровода 4 трубы 3 к донной части цистерны 24, а выход 23 трехходового крана 21 через управляемую запорную задвижку 25 соединен с приемным коллектором 2. Вход 26 трехходового крана 12 через управляемую запорную задвижку 27 соединен с централизованным напорным коллектором 1. Труба 3 через верхний люк 28 цистерны 24 опускается до ее дна.

Участок всасывающего трубопровода 15 соединен через задвижку 29 с централизованным напорным коллектором 1.

В трубе 3 (фиг.1 и 2) установлены датчики 30 и 31 верхнего максимального и нижнего минимального уровня продукта в цистерне 24.

В трубопроводе 15 в верхней его точке установлен вантуз 32 для определения момента заполнения трубопровода перед пуском. В трубопроводе 15 перед входом в насос 16 (фиг.1) установлен датчик 33 давления, на выходе насоса 16 в напорной линии 17 установлены датчики 34 давления и 35 температуры.

Устройство снабжено электронной системой 36 управления работой, вход 37 которой соединен с выходом датчика 30 верхнего максимального уровня продукта в емкости, вход 38 соединен с выходом датчика 31 нижнего минимального уровня продукта в емкости, вход 39 соединен с выходом датчика 33 давления перед насосом 16, вход 40 соединен с выходом датчика 34 давления после насоса 16, а вход 41 с выходом датчика 35 температуры продукта после насоса 16 (показаны на чертеже штриховыми линиями).

Выходные сигналы системы управления 36 подаются на входы исполнительных механизмов

- выходы 42 и 43 системы управления 36 подаются на входы исполнительных механизмов трехходовых кранов 21 и 12 соответственно;

- выходы 44, 45, 46 системы управления 36 подаются на входы исполнительных механизмов: задвижки 27, задвижки 18 и задвижки 25 соответственно (показаны на чертеже тонкими линиями). Погружная труба 3 (см. фиг.1 и 2) снабжена нагревателем 47 с каналами 48 и 49 подвода теплоносителя (пара). Верхний конец трубы 3 герметично перекрыт крышкой 50, кольцевой край которой опирается на края люка 28 цистерны

Устройство в соответствии с предлагаемым способом работает следующим образом.

После установки цистерны 23 под разгрузку погружная труба 3 опускается до дна цистерны 23, входной участок всасывающего трубопровода 13 гибким шлангом 14 подключается к участку 15 всасывающего трубопровода перед насосом 16. При необходимости в трубчатый подогреватель 47 трубы 3 подается теплоноситель для погружения в застывший продукт.

Задвижки 18, 25 и 27 закрыты 9 (фиг.3). Трехходовой кран-распределитель потоков 12 установлен на выход 11 в положение "С", трехходовой кран 21 установлен на выход 22 в положение "А".

Открывается задвижка 29 и из централизованного напорного коллектора 1 под давлением производится заполнение горячим продуктом участка 15 всасывающего трубопровода, насоса 16 и участка 17 напорного трубопровода, а через выход 22 трехходового крана-распределителя потоков 21, установленного в положение "А" по участку 8 напорного трубопровода и гибкому трубопроводу 6, заполняется выходной участок 4 напорного трубопровода для подвода продукта в донную часть цистерны 23. Уровень заполнения фиксируется по появлению продукта (мазута) на выходе вантуза 32. После заполнения продуктом указанных линий закрывается задвижка 29.

Включается насос 16 (фиг.4) и продукт перекачивается по замкнутому контуру: вход всасывающего трубопровода 13 погружной трубы 3 - гибкий трубопровод 14 - участок 15 всасывающего трубопровода - насос 16 - участок 17 напорного трубопровода - выход 22 крана-распределителя 21 потоков, установленного в положение "А", - напорный трубопровод 8 - гибкий трубопровод 6 - выходной участок 4 напорного трубопровода погружной трубы 3. Затворы 25 и 27 остаются в закрытом положении соответственно, подвод горячего продукта из напорного коллектора 1 и слив продукта в приемный коллектор 2 не производится.

При циркуляции по замкнутому контуру холодный продукт, находящийся в трубе 3, перемешивается с горячим, образуя достаточно однородную смесь, температура которой визуально контролируется оператором (сливщиком или мастером слива) или электронной системой управления 36 по датчику 35 температуры.

Кнопкой "Разогрев" на шкафу управления вручную оператором или по сигналу датчика 35 температуры активизируется система автоматики и кран 21 (фиг.5) автоматически переводится в положение "В" на выход 23 крана-распределителя 21 потоков. Задвижка 25 остается на некоторое время (не более 20 мин) закрытой и насос работает в режиме "на закрытую задвижку".

Оператор вручную или система автоматики начинает открывать задвижку 25 слива продукта в приемный коллектор 2 и одновременно открывать задвижку 27 подачи горячего продукта на вход 26 крана-распределителя 12 потоков, установленного в положение "С", на выход 11 этого крана для подачи горячего продукта в выходной участок 4 напорного трубопровода трубы 3 по участкам 8 и 6 напорного трубопровода.

Степень открытия задвижек 25 и 27 определяется следующими критериями.

Задвижку 25 оператор вручную открывает по показаниям манометра 33 на входе в насос 16 до тех пор, пока давление не достигнет 0,1...0,15 ати, при этом давление на выходе насоса (манометр 34) должно быть около 4 ати. Система автоматики работает по тем же критериям, сравнивая сигналы от датчиков 33 и 34 давления с заданными.

Задвижку 27 оператор открывает вручную по показаниям датчика 35 температуры до тех пор, пока температура продукта на выходе из насоса не достигнет 50...60°С для мазута марки М100 или 30...40°С для мазута марки М40. Система автоматики работает по тем же критериям, сравнивая сигналы от датчика 35 температуры с заданными.

Продукт поступает из напорного коллектора 1 через задвижку 27 на вход 26 трехходового крана-распределителя 12 потоков, с выхода 11 которого по участку 8 напорного трубопровода через гибкий шланг 6 в выходной участок 4 напорного трубопровода в трубе 3. Из трубы 3 через вход всасывающего трубопровода 13 по гибкому шлангу 14 и участку 15 всасывающего трубопровода продукт поступает в насос 16 и из него через участок 17 напорного трубопровода через вход 20 трехходового крана 21 распределителя потоков по его выходу 23 через открытую задвижку 25 подается в приемный коллектор 2.

В процессе регулировки уровень продукта в цистерне 24 понижается, т.к. производительность слива продукта в приемный коллектор 2 через задвижку 25 выше, чем скорость поступления продукта из напорного коллектора 1 в выходной участок 4 напорного трубопровода в трубе 3. При достижении заданного нижнего уровня по сигналу датчика 31 система 36 автоматического управления дает сигнал на автоматическое переключение трехходовых кранов-распределителей 12 и 21 потоков (фиг.6):

- кран 21 из положения "В" переводится в положение "А" на его выход 22;

- кран 12 из положения "С" переводится в положение "D" на его выход 10.

При этом горячий продукт из напорного коллектора 1 через открытую задвижку 27 поступает на вход 26 трехходового крана 12 и через его выход 10 по напорному трубопроводу 9, гибкому шлангу 7 и выходному участку 5 напорного трубопровода в сопла 19. Через сопла 19 начинается наполнение цистерны 24 горячим продуктом. Насос 16 работает в это время по замкнутому контуру: вход 13 всасывающего трубопровода погружной трубы 3 - участок 14 всасывающего трубопровода - участок 15 всасывающего трубопровода - насос 16 - участок 17 напорного трубопровода - вход 20 трехходового крана 21, установленного в положение "А", на его выход 22 - участок 8 напорного трубопровода - гибкий шланг 6 - выходной участок 4 напорного трубопровода. Задвижка 18 закрыта.

Подаваемый в верхнюю часть цистерны 24 из напорного коллектора 1 горячий продукт замещает отобранный холодный и одновременно обеспечивает очистку пристеночного слоя цистерны 24. Для обеспечения доставки в насос 16 различных по реологическим свойствам продуктов требуются разные доли горячего продукта. Установка соотношения расхода горячего продукта, подаваемого во всасывающий участок 13 погружной трубы 3 и расхода, подаваемого на поверхность холодного продукта в цистерне 24 производится через трехходовой кран 12 задвижкой 27 по сигналу датчика 33 давления. Соотношение устанавливается оператором при старте с контролем заданного минимального давления на входе в насос 16 по датчику давления 33 или автоматической системой управления 36 по заданному значению сигнала датчика 33 давления, установленного на всасывающем трубопроводе 15 перед насосом 16.

За время первого цикла автоматическая система управления 36 устанавливает оптимальное положение задвижки 27.

При достижении заданного максимального уровня в цистерне по сигналу датчика 30 система 36 автоматического управления дает сигнал на автоматическое переключение трехходовых кранов 12 и 21 (фиг.7):

- кран 21 из положения "А" переводится в положение "В" на его выход 23;

- кран 12 из положения "D" переводится в положение "С" на его выход 11.

Начинается откачка продукта из цистерны 24 через входной участок 13 всасывающего трубопровода в трубе 3, участки 14 и 15 всасывающего трубопровода, насосом 16 по участку 17 напорного трубопровода через вход 20 трехходового крана 21 и его выход 23 и открытую задвижку 25 в приемный коллектор 2. Одновременно горячий продукт поступает из централизованного напорного коллектора 1 через открытую задвижку 27 через вход 26 трехходового крана 12 на его выход 11, по участку 8 напорного трубопровода через гибкий шланг 6 в выходной участок 4 напорного трубопровода в погружной трубе 3 для образования смеси горячего и холодного продукта, пригодной для перекачки насосом 16 через вход 13 всасывающего трубопровода.

Таким образом производится циклический разогрев продукта в цистерне 24 путем замещения слитого холодного продукта горячим.

При снижении уровня границы раздела холодного и горячего продукта наступает ситуация, когда горячий продукт из верхнего слоя начинает поступать непосредственно во всасывающее отверстие погружной трубы 3 - происходит замыкание циркуляционного контура и по нему циркулирует только горячий продукт (фиг.8).

При наступлении прорыва температура продукта на выходе из насоса 16 возрастает до максимальной (равной температуре продукта в напорном коллекторе 1, т.е. ≈80°С) и система 36 автоматического регулирования по сигналу датчика 35 температуры переводит установку в положение разогрева остатков около эллиптических днищ цистерны 24.

Для этого оператор вручную или система 36 управления автоматически закрывает полностью задвижки 25 и 27 (фиг.8), открывает полностью задвижку 18 и насос 16 циркулирует горячий мазут в цистерне 24 по замкнутому контуру: отбор через вход 13 всасывающего трубопровода по участкам 14 и 15 трубопровода в насос 16 - по участку 17 напорного трубопровода - через открытую задвижку 18 по участкам 9 и 7 напорного трубопровода - в выходной участок 5 напорного трубопровода 4 - подача горячего продукта через сопла 19 в донную часть цистерны 24 на донные остатки холодного продукта.

В этой ситуации отпадает необходимость в подаче горячего продукта в участок 4 напорного трубопровода в погружной трубе 3 и весь горячий продукт подается по трубе 5 погружной трубы 3 в сопла 19, которые наклонены под определенным углом к дну цистерны 24, для организации в ней мощных потоков горячего продукта с целью разогрева остатков на дне цистерны 24.

Положение кранов 21 и 12 не влияет на работу установки в режиме разогрева остатков и они устанавливаются в следующее положение:

- кран 21 остается в положении "В", подготовлен к окончательному сливу продукта;

- кран 12 остается в положении "С", подготовлен к работе для разогрева следующей цистерны.

Запаса тепла горячего продукта в цистерне 24 достаточно для разогрева остатков у днищ без дополнительного подвода тепловой энергии. При разогреве остатков задвижка 27 закрыта.

Окончание разогрева определяется мастером слива, когда торцы цистерны 24 в нижней точке обечайки оказываются горячими с обеих сторон цистерны. После окончания разогрева донных остатков продукта в цистерне 24 производится ее опорожнение (фиг.9).

Закрывается задвижка 18, кран 21 установлен в положение "В" на его выход 23, открывается задвижка 25 и производится слив продукта из цистерны 24 через всасывающий вход 13 погружной трубы 3 по участкам 14 и 15 всасывающего трубопровода насосом 16 по участку 17 напорного трубопровода через вход 20 трехходового крана 21 на его выход 23 по задвижке 25 в приемный коллектор 2.

Хотя работа устройства по предлагаемому способу проиллюстрирована на примере слива продукта через верхний люк 28 цистерны с использованием погружной трубы 3, однако специалисту должно быть понятно, что предлагаемый способ со всей описанной выше совокупностью операций вполне применим и для слива продукта через нижний сливной клапан (не показан).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ С ВЕРХНИМ ЛЮКОМ | 2002 |

|

RU2315704C2 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2204514C1 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ С НИЖНИМ ЛЮКОМ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ГОРЯЧЕГО ПРОДУКТА В ЕМКОСТЬ | 2009 |

|

RU2448888C2 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260552C1 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЯЗКИХ И ЗАСТЫВШИХ ПРОДУКТОВ ИЗ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2443616C2 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЯЗКИХ И ЗАСТЫВШИХ ПРОДУКТОВ ИЗ ЕМКОСТИ | 2012 |

|

RU2486121C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА И СЛИВА МАЗУТОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРН | 1996 |

|

RU2103212C1 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЯЗКИХ И ЗАСТЫВШИХ ПРОДУКТОВ ИЗ ЕМКОСТИ | 2012 |

|

RU2500598C1 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЯЗКИХ И ЗАСТЫВШИХ ПРОДУКТОВ ИЗ ЕМКОСТИ | 2012 |

|

RU2526419C2 |

| СПОСОБ РАЗОГРЕВА И СЛИВА МАЗУТОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРН | 1996 |

|

RU2112733C1 |

Изобретение относится к системам разогрева и слива высоковязких продуктов из железнодорожных цистерн при разгрузке их на эстакадах, имеющих централизованный напорный коллектор с горячим продуктом. Способ разогрева и слива высоковязких продуктов из цистерн, при котором в качестве источника горячего продукта используют напорный коллектор горячего продукта. На начальном этапе разгрузки при отключенном насосе производят заполнение горячим продуктом из коллектора замкнутого контура, включающего всасывающий трубопровод, соединенный с донной частью цистерны, насос и напорный трубопровод, соединенный с донной частью цистерны. Затем производят циркуляцию продукта в замкнутом контуре с помощью насоса с последующими операциями слива продукта с помощью насоса в приемный коллектор и одновременной подачей горячего продукта из напорного коллектора в донную часть цистерны. Вновь производят операцию циркуляции продукта в замкнутом контуре с одновременной подачей горячего продукта из напорного коллектора по второму напорному трубопроводу в верхнюю часть цистерны с последующими операциями слива продукта в приемный коллектор и подачи горячего продукта в донную часть цистерны. Операции слива продукта в приемный коллектор и циркуляции продукта по замкнутому контуру повторяют до полного замещения холодного продукта в цистерне на горячий продукт, после чего производят полный слив продукта в приемный коллектор. Предложено также устройство для осуществления данного способа. Изобретение позволяет сократить эксплуатационные затраты и обеспечить возможность слива разогретого продукта как через нижний сливной клапан, так и через верхний люк. 2 н. и 4 з.п. ф-лы, 9 ил.

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2204514C1 |

| СПОСОБ РАЗОГРЕВА И СЛИВА МАЗУТОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРН | 1996 |

|

RU2112733C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА И СЛИВА ВЯЗКИХ ЖИДКОСТЕЙ ИЗ ЕМКОСТИ | 1997 |

|

RU2114041C1 |

| Установка для разогрева и слива из железнодорожной цистерны затвердевающих материалов | 1987 |

|

SU1551624A1 |

| US 1865556 A, 05.07.1932 | |||

| SU 227361 A, 25.09.1968 | |||

| Устройство для разгрузки цистерны с вязкой жидкостью | 1987 |

|

SU1482864A1 |

| Способ разогрева и слива из железнодорожной цистерны затвердевающего материала | 1987 |

|

SU1549859A1 |

| Устройство для разогрева вязких нефтепродуктов в цистерне | 1988 |

|

SU1594092A1 |

Авторы

Даты

2006-04-27—Публикация

2004-03-12—Подача