Изобретение относится к разгрузке высоковязких и высокозастывающих продуктов (нефтепродукты, патоки, жиры и т. д. ) из емкостей для хранения и транспортирования.

Для того чтобы сократить время разгрузки емкости и обеспечить полноту слива, необходимо повысить текучесть продукта.

Существуют различные способы повышения текучести продукта, среди которых растворение вязкого или застывшего продукта жидким маловязким растворителем, добавление депрессанта, снижающего температуру застывания продукта и т.д.

В России, например, наибольшее распространение для слива вязких нефтей и нефтепродуктов из ж/д цистерн получил подогрев насыщенным водяным паром, подаваемым непосредственно в нефтепродукт.

Однако этот способ не только малоэффективен и вреден для окружающей среды, но и снижает коммерческое качество самих нефтепродуктов.

В последнее время появились технологии разогрева и слива продукта без смешения его с теплоносителем, основанные на разогреве продукта, отбираемого из емкости, во внешнем теплообменнике, где разогреваемый продукт не находится в непосредственном контакте с теплоносителем, и возврате разогретого продукта в емкость (циркуляционный разогрев), где разогретый продукт, по замыслу, должен передать тепло холодному, плохо текучему продукту в емкости (см. авт. свид. СССР 1551624, МПК В 65 D 88/74, 1990 г.).

Проблема разогрева высоковязкого продукта, например мазута, с использованием внешнего теплообменника противоречива по сути, ибо продукт греют для того, чтобы он обладал достаточной текучестью для слива, а с другой стороны, продукт должен течь, чтобы его можно было доставить во внешний теплообменник для разогрева. По этой причине известные способы с применением внешнего подогрева практически неприменимы для слива высоковязких холодных продуктов типа мазута.

Наиболее близким по технической сущности к предлагаемому способу является способ разогрева и слива высоковязких продуктов из емкости, при котором продукт в смеси с предварительно нагретым аналогичным продуктом отбирают из донной части емкости, пропускают эту смесь через внешний теплообменник, где ее нагревают до заданной температуры и возвращают нагретый продукт в ту же емкость, производя рециркуляцию продукта до нагрева продукта в емкости до требуемой температуры, при которой производят слив горячего продукта из емкости (см. патент РФ 2112733, МПК В 65 G 69/20, В 65 D 88/74, 1998 г.).

Устройство для осуществления известного способа, принятого за прототип, содержит последовательно соединенные всасывающий трубопровод, насос, теплообменник с трубопроводом для подвода теплоносителя и напорный трубопровод (см. также патент РФ 2114041, МПК В 65 G 69/20, В 65 D 88/74, 1998 г.).

Однако известный способ нагрева и слива высоковязких продуктов и устройство для его осуществления не позволяют решить в полной мере задачу нагрева и слива сильно охлажденных продуктов, имеющих высокую вязкость и высокую температуру застывания.

Дело в том, что горячие струи продукта независимо от напора, под которым они подаются в емкость, принципиально не могут передать холодному продукту то тепло, которое они приобрели в узких проходах теплообменника в условиях большого температурного напора со стороны теплоносителя, отделенного от нагреваемого продукта тонкой, хорошо проводящей тепло стальной стенкой с большой поверхностью контакта. Все это отсутствует внутри емкости и поэтому к холодному продукту в емкости от горячих струй подводится незначительное количество тепла, полученное продуктом в теплообменнике (горячий продукт сразу всплывает на поверхность и перемешивания не происходит) при мощности теплообменников вполне достаточной, чтобы разогреть весь продукт в емкости за время заметно меньше нормативного.

В действительности в емкости производится просто замещение холодного продукта, отбираемого из емкости на горячий, возвращаемый в нее. По этой причине всякие попытки увеличения теплопередачи от горячего продукта к холодному в емкости, меняя направления и напоры горячих струй, были обречены на провал несмотря на то, что природа сама подсказывала разработчикам направление решения задачи.

Для успешного решения задачи разогрева высокозастывающего продукта в емкости с учетом того, что в ней может происходить только замещение холодного продукта на горячий, необходимо создать условия, интенсифицирующие процесс замещения.

Таких условий два:

1. Интенсификация отвода холодного продукта из емкости, исключая возможность замыкания полости горячего продукта, находящегося в верхней части емкости, с местом отвода холодного продукта.

2. Замещение опускающегося вниз и образующего вогнутый мениск из-за прилипания к стенкам емкости холодного продукта на горячий на его поверхности для разогрева налипшего на стенки слоя продукта.

В этом случае к моменту выхода из емкости всего холодного продукта вся емкость будет заполнена горячим продуктом при отсутствии холодного слоя, налипшего на стенки.

Однако упомянутые выше условия находятся в противоречии. С одной стороны, для обеспечения интенсивного слива из емкости застывшего нетекучего продукта необходимо в месте выхода из емкости холодный продукт перемешивать с горячим. С другой стороны, для разогрева прилипшего к стенкам емкости холодного продукта необходимо подавать горячий продукт на поверхность холодного. Соотношение, в котором необходимо подавать горячий продукт на поверхность холодного и в место слива холодного из емкости в сильной мере зависит от состояния продукта и не поддается прогнозированию.

Задача изобретения состояла в том, чтобы сократить сроки разогрева и слива высоковязких продуктов, имеющих высокую температуру застывания, например холодных мазутов.

Указанная задача решается тем, что предложен способ разогрева и слива высоковязких продуктов из емкости, при котором продукт в смеси с предварительно подогретым продуктом отбирают из донной части емкости, пропускают эту смесь через внешний теплообменник, где ее нагревают до заданной температуры и возвращают нагретый продукт в ту же емкость, производя рециркуляцию продукта с нагревом продукта в емкости до требуемой температуры, при которой производят слив продукта из емкости, в котором согласно изобретению подачу нагретого продукта в емкость осуществляют попеременно либо в донную часть емкости, либо в верхнюю часть емкости на поверхность холодного продукта, причем когда нагретый продукт подают в донную часть емкости, прекращают подачу продукта в верхнюю часть емкости и из донной части емкости производят отбор смеси нагретого и холодного продукта, а когда нагретый в теплообменнике продукт подают в верхнюю часть емкости, прекращают подачу нагретого продукта в донную часть емкости и отбор из нее смеси нагретого и холодного продукта. Циклы подачи нагретого продукта либо в верхнюю, либо донную части емкости повторяют до полной замены холодного продукта в емкости на нагретый, затем производят слив продукта из емкости.

Другим отличием предлагаемого способа является то, что начальный цикл отбора смеси холодного продукта в смеси с нагретым продуктом из донной части емкости производят с использованием предварительно подогретого продукта, которым перед началом процесса нагрева и слива заполняют дополнительную буферную емкость, устанавливаемую в системе рециркуляции нагреваемого продукта.

Еще одним отличием предлагаемого способа является то, что цикл отбора смеси холодного и нагретого продукта из донной части емкости с подводом нагретого продукта в эту часть емкости производят до тех пор, пока зеркало поверхности продукта в емкости не опустится до контролируемого заданного нижнего уровня, и подачу нагретого продукта в верхнюю части емкости на поверхность холодного продукта производят до тех пор, пока зеркало поверхности продукта в емкости не поднимется до контролируемого заданного верхнего уровня.

В числе отличий предлагаемого способа следует отметить то, что в процессе нагрева продукта в емкости контролируют температуру нагретого продукта, подаваемого в емкости, и максимально допустимый уровень продукта в емкости.

Задача решается также тем, что предложено устройство для разогрева и слива высоковязких продуктов из емкости, содержащее последовательно соединенные всасывающий трубопровод, насос, теплообменник с трубопроводом для подвода теплоносителя и напорный трубопровод, в котором согласно изобретению напорный трубопровод имеет два параллельных участка, в которых установлены запорные элементы, причем всасывающий трубопровод соединен с донной частью емкости, выход одного из участков напорного трубопровода расположен вблизи зеркала поверхности продукта в емкости, а второй участок напорного трубопровода соединен с донной частью емкости в непосредственной близости от входа во всасывающий трубопровод.

Другим отличием предлагаемого устройства является то, что участок напорного трубопровода, входящий в верхнюю часть емкости, снабжен соплами для создания потоков нагретого продукта на поверхности холодного.

Еще одним отличием предлагаемого устройства является то, что участок напорного трубопровода, подводящий нагретый продукт в донную часть емкости, снабжен соплами для подвода нагретого продукта, направленными в сторону входа продукта во всасывающий трубопровод.

В числе отличий устройства следует отметить то, что оно снабжено буферной емкостью, заполненной предварительно нагретым продуктом и установленной во всасывающем трубопроводе перед входом в насос.

Другим отличием предлагаемого устройства является то, что оно снабжено запорными элементами, один из которых установлен в напорном трубопроводе на выходе теплообменника, второй элемент установлен во всасывающем трубопроводе на выходе из емкости, а третий запорный элемент установлен в трубопроводе для подвода теплоносителя в теплообменник.

Еще одним отличием устройства является то, что оно снабжено датчиками уровня, один из которых установлен в емкости с продуктом и контролирует уровень продукта в верхней ее части, а второй датчик уровня установлен в буферной емкости, а также датчиком температуры, установленным в напорном трубопроводе на выходе теплообменника, и системой управления работой устройства, причем электрические выходы датчиков уровня и датчика температуры соединены со входами системы управления, а управляющие выходы системы управления соединены с приводами запорных элементов.

Техническим результатом изобретения является то, что оно обеспечивает сокращение времени разогрева и слива продукта из емкости.

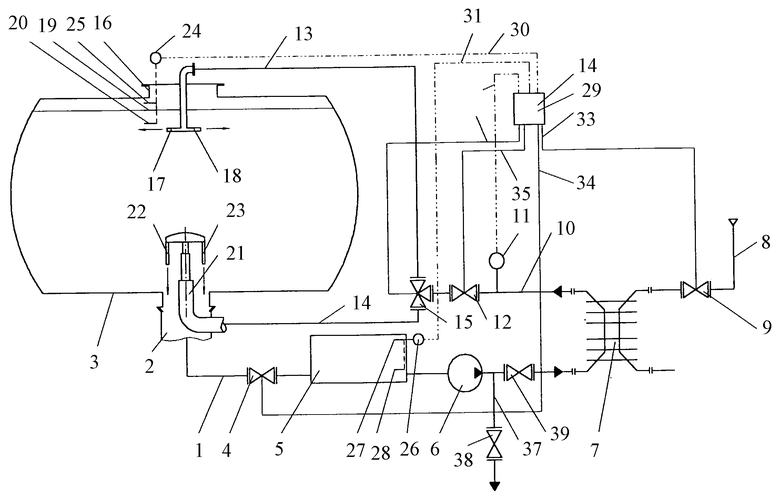

Сущность изобретения поясняется чертежом, на котором изображена принципиальная схема предлагаемого устройства.

Устройство содержит всасывающий трубопровод 1, подключенный через патрубок 2 нижнего слива к емкости 3 с продуктом, например мазутом. Всасывающий трубопровод 1 через управляемый запорный элемент 4 соединен с буферной емкостью 5, которая, в свою очередь, соединена со входом насоса 6, выход которого соединен с теплообменником 7. Теплообменник 7 имеет трубопровод 8 для подвода теплоносителя, например водяного пара, в котором установлен управляемый запорный элемент 9. Выход теплообменника 7 соединен с напорным трубопроводом 10, в котором установлен датчик 11 температуры и управляемый запорный элемент 12. Напорный трубопровод 10 имеет два параллельных участка 13 и 14, соединенных между собой управляемым запорным элементом 15, например трехходовым краном, служащим для попеременного направления горячего продукта из теплообменника 7 в участки 13 и 14 напорного трубопровода 10. Участок 13 напорного трубопровода 10 введен через верхнюю горловину 16 емкости 3 в верхнюю часть емкости 3 и снабжен соплами 17 и 18, предназначенными для налива горячего продукта из теплообменника 7 на поверхность холодного продукта в емкости 3 и создания движущихся потоков в слое разогретого продукта на поверхности холодного. Сопла 17 и 18 расположены в емкости 3 ниже максимального уровня 19 на глубине минимального уровня 20 продукта. Участок 14 напорного трубопровода 10 через патрубок 2 нижнего слива введен в донную часть емкости 3 с продуктом, при этом концевая его часть 21, расположенная в донной части емкости 3, снабжена соплами 22 и 23, которые направлены в сторону входного участка всасывающего трубопровода 1 и предназначены для подачи горячего продукта из теплообменника 7 во входной участок всасывающего трубопровода 1.

Емкость 3 в верхней ее части снабжена датчиком 24 уровня, который контролирует положение минимального рабочего уровня 20 продукта, максимального рабочего уровня 19 продукта и максимального допустимого уровня 25 продукта в емкости 3. Буферная емкость 5 также снабжена датчиком 26 уровня, который контролирует положения максимального уровня 27 и минимального уровня 28 продукта в буферной емкости 5.

Устройство снабжено электронной системой 29 управления его работой, входы 30, 31 и 32 которой соединены с выходами датчиков 24 и 26 уровня и выходом датчика 11 температуры соответственно (показаны на чертеже штрих-пунктирными линиями). Выходы 33, 34, 35 и 36 системы 29 управления соединены с приводами управляемых запорных элементов 9, 4, 12 и 15 соответственно.

Полный слив разогретого продукта из емкости 3 предусмотрен по сливному трубопроводу 37 при открытом запорном элементе 38 и закрытом запорном элементе 39. Подача теплоносителя (пара) в теплообменник при сливе прекращается.

Для обеспечения нормальных условий работы устройства при отборе продукта по всасывающему трубопроводу 1 в качестве патрубка 2 для нижнего слива продукта может быть использован стандартный прибор нижнего слива типа УСН-175ГМ. Буферная емкость должна быть соединена с атмосферой, например, с помощью сифона (не показан). В качестве запорных элементов могут использоваться запорные краны или задвижки.

В соответствии с предлагаемым способом устройство работает следующим образом.

Перед началом работы внутренний объем устройства заполняют предварительно подогретым продуктом, который по составу и характеристикам полностью идентичен продукту в емкости 3.

После заполнения всей системы подогретым продуктом из буферной емкости 5 продукт насосом 6 подается в теплообменник 7 и затем при установленном в соответствующее положение трехходовом кране 15 горячий продукт из теплообменника 7 подается по напорному трубопроводу 10 и его участку 14 в емкость 3, где смешивается с холодным непосредственно в зоне его отбора в полости патрубка 2. Смесь холодного продукта, отбираемого из емкости и горячего, подаваемого в зону отбора, при открытом запорном элементе 4 поступает в буферную емкость 5, откуда насосом 6 подается в теплообменник 7.

Объем продукта, поступающего из емкости 3 в буферную емкость 5, больше производительности насоса 6, отбирающего продукт из буферной емкости 5 и подающего продукт в теплообменник 7. Объем буферной емкости 5 выбран таким образом, что она обеспечивает прием продукта из разогреваемой емкости 3 в объеме от начального 19 до минимального 20 рабочего уровней по датчику 24.

По сигналу датчика 24 уровня в разогреваемой емкости 3 при достижении минимального уровня 20 закрывается запорный элемент 4 и трехходовой кран 15 переключается на подачу горячего продукта по участку 13 напорного трубопровода 10 в верхнюю часть емкости 3. Так как отбор из емкости 3 при закрытом элементе 4 не производится, подача горячего продукта из теплообменника производится за счет объема продукта, находящегося в буферной емкости 5.

Уровень продукта в емкости 3 повышается, и по сигналу установленного в ней датчика 24 верхнего рабочего уровня 19 система управления 29 открывает запорный элемент 4 отбора продукта из емкости 3 и устанавливает трехходовой кран 15 в положение подачи горячего продукта по участку 14 напорного трубопровода 10 в зону отбора.

Запорный элемент 12, установленный на напорном трубопроводе 10 после теплообменника 7 перед трехходовым краном 15, полностью перекрывает подачу горячего продукта в разогреваемую емкость 3 при достижении максимального предельного уровня 25 по датчику 24.

Циклы отбора смеси холодного и горячего продуктов из донной части емкости и налива горячего продукта на поверхность холодного в емкости 3 чередуются до полного замещения холодного продукта в емкости 3 на нагретый. После этого производят слив продукта из емкости по трубопроводу 37 при открытом запорном элементе 38 и закрытом запорном элементе 39.

Для исключения перегрева продукта в теплообменнике 7 выше предельного значения предусмотрен датчик температуры 11, по сигналу которого закрывается запорный элемент 9 и прекращается подача теплоносителя. В качестве указанного устройства может быть использован регулятор температуры прямого действия, установленный на трубопроводе 8 подачи теплоносителя в теплообменник с установкой чувствительного датчика (термобаллона) на трубопроводе продукта после теплообменника 7.

Описанное устройство для реализации разогрева по предложенному способу представляет собой модуль, который может быть использован для одновременного разогрева продукта в нескольких емкостях при использовании единой группы насосного и теплообменного оборудования (централизованная схема разогрева, что позволит удешевить оборудование, сделать установку компактной и уменьшить энерго- и металлоемкость).

В этом случае должны быть выполнены следующие условия:

- буферная емкость должна иметь объем, позволяющий обеспечить прием продукта из всех разогреваемых емкостей от максимального до минимального рабочего уровня;

- буферная емкость должна быть оснащена системой подогрева и термостатирования (пароспутники или электрообогрев в теплоизоляции) находящегося в ней продукта;

- мощность насосного и теплового оборудования должна обеспечивать одновременный разогрев всех емкостей за нормативный период времени.

Таким образом, организация разогрева высоковязких и высокозастывающих продуктов по предлагаемому способу позволяет интенсифицировать разогрев вязкого продукта в емкости без использования:

- малоэффективных высоконапорных затопленных струй горячего продукта, для создания которых требуется применение дорогостоящего и очень чувствительного к абразивному износу рабочих органов насосного оборудования объемного типа;

- механического перемешивания для интенсификации процесса передачи тепла в емкости от горячего к холодному продукту, организация которого требует применения дорогостоящего высокотехнологичного оборудования (раздвижные и вращающиеся элементы) с приводом от внешнего источника энергии (при разогреве вязких горючих или легковоспламеняющихся жидкостей привод подвижных элементов, размещаемых в разогреваемой емкости, должен быть гидравлическим).

Как показывают расчеты, а также экспериментальные данные, полученные на работающей по этому принципу опытной установке на нефтебазе Грушовая, реализация такой технологии позволяет разогреть и слить самый тяжелый застывший продукт не за 30-40 часов, что имеет место на всех существующих эстакадах с циркуляционным разогревом, а за 5-7 часов, т.е. за время меньше нормативного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260552C1 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЦИСТЕРНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275317C2 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЯЗКИХ И ЗАСТЫВШИХ ПРОДУКТОВ ИЗ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2443616C2 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЯЗКИХ И ЗАСТЫВШИХ ПРОДУКТОВ ИЗ ЕМКОСТИ | 2012 |

|

RU2486121C1 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ С НИЖНИМ ЛЮКОМ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ГОРЯЧЕГО ПРОДУКТА В ЕМКОСТЬ | 2009 |

|

RU2448888C2 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЯЗКИХ И ЗАСТЫВШИХ ПРОДУКТОВ ИЗ ЕМКОСТИ | 2012 |

|

RU2500598C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ С ВЕРХНИМ ЛЮКОМ | 2002 |

|

RU2315704C2 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЯЗКИХ И ЗАСТЫВШИХ ПРОДУКТОВ ИЗ ЕМКОСТИ | 2012 |

|

RU2526419C2 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА И СЛИВА ВЯЗКИХ ЖИДКОСТЕЙ ИЗ ЕМКОСТИ | 1997 |

|

RU2114041C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ | 2006 |

|

RU2307780C1 |

Изобретение относится к разгрузке высоковязких продуктов из емкостей для их хранения и транспортировки. Способ предусматривает отбор из донной части емкости продукта в смеси с предварительно подогретым продуктом, пропускание смеси через внешний теплообменник, где осуществляется ее нагревание до заданной температуры, и возвращение нагретого продукта в ту же емкость. Подачу нагретого продукта в емкость осуществляют попеременно в донную и верхнюю части емкости. При подаче нагретого продукта в донную часть емкости прекращают его подачу в верхнюю часть и из донной части производят отбор смеси нагретого и холодного продукта. При подаче нагретого продукта в верхнюю часть емкости прекращают его подачу в донную часть емкости и отбор из нее смеси нагретого и холодного продукта. Циклы попеременной подачи нагретого продукта в верхнюю и донную части емкости повторяют до полной замены холодного продукта в емкости на нагретый, после чего производят полный слив продукта из емкости. Устройство для осуществления способа содержит последовательно соединенные всасывающий трубопровод, связанный с донной частью емкости, насос, теплообменник с трубопроводом подвода теплоносителя и напорный трубопровод, имеющий два параллельных участка с установленными на них запорными элементами. Выход одного из участков напорного трубопровода расположен вблизи зеркала поверхности продукта в емкости, а второй участок напорного трубопровода соединен с донной частью емкости в непосредственной близости от входа во всасывающий трубопровод. Изобретение позволяет сократить сроки разогрева и слива высоковязких продуктов из емкости. 2 с. и 7 з.п. ф-лы, 1 ил.

| СПОСОБ РАЗОГРЕВА И СЛИВА МАЗУТОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРН | 1996 |

|

RU2112733C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА И СЛИВА ВЯЗКИХ ЖИДКОСТЕЙ ИЗ ЕМКОСТИ | 1997 |

|

RU2114041C1 |

| Установка для разогрева и слива из железнодорожной цистерны затвердевающих материалов | 1987 |

|

SU1551624A1 |

| US 1865556 А, 05.07.1932 | |||

| SU 227361 А, 25.09.1968 | |||

| Устройство для разгрузки цистерны с вязкой жидкостью | 1987 |

|

SU1482864A1 |

| Способ разогрева и слива из железнодорожной цистерны затвердевающего материала | 1987 |

|

SU1549859A1 |

| Устройство для разогрева вязких нефтепродуктов в цистерне | 1988 |

|

SU1594092A1 |

Авторы

Даты

2003-05-20—Публикация

2002-06-27—Подача