Изобретение относится к модифицирующей добавке для детергентной композиции на основе силиката щелочного металла и карбоната натрия, к способу ее получения и к сферическим согранулам на основе гидратированных силиката щелочного металла и карбоната натрия. Эта модифицирующая добавка предназначена, в частности, для порошкообразных моющих средств, используемых для стирки белья или посуды.

Под термином "модифицирующая" понимают любую активную добавку, которая улучшает рабочие характеристики поверхностно-активных агентов детергентной композиции.

Необходимо, чтобы модифицирующий агент обладал эффектом умягчения воды, используемой для стирки или мойки. Следовательно, он должен удалять кальций и магний, которые присутствуют в воде в форме растворимых солей, а в загрязнениях при стирке - в виде более или менее растворимых комплексов. Удаление кальция и магния можно осуществлять либо путем ионообмена, либо путем осаждения. Если удаление осуществляют путем осаждения, то его нужно регулировать таким образом, чтобы избежать образования накипи на белье или на элементах стиральных машин.

Осаждение регулируют с помощью водорастворимых полимеров, обладающих сродством к кальцию и магнию.

Кроме того, модифицирующая добавка должна придавать поверхностно-активным веществам эмульгирующий эффект по отношению к жирным загрязнениям и диспергирующий эффект по отношению к "пигментным" загрязнениям, таким как оксиды металлов, окиси алюминия, диоксид кремния, различные пыли, гумус, известняк, сажа.

Этот диспергирующий эффект обычно достигается благодаря наличию полианионов, создающих высокую плотность отрицательных зарядов на поверхности раздела.

Также необходимо, чтобы модифицирующая добавка создавала ионную силу, благоприятствующую функционированию поверхностно-активных веществ, в частности, путем увеличения размера мицелл.

Необходимо также, чтобы она вносила ионы ОН- для омыления жиров и для увеличения поверхностных отрицательных зарядов на текстильных поверхностях и на загрязнениях.

Силикаты давно известны как хорошие детергентные добавки, однако в настоящее время в стиральных композициях, не содержащих фосфаты, они употребляются редко.

Наиболее используемыми силикатами являются силикаты щелочного металла с молярным соотношением SiO2/Na2O = 1.6-2.7.

Они имеются в продаже либо в виде концентрированных растворов с содержанием примерно 35-45 мас.% сухого экстракта, либо в форме тонкоизмельченных или компактных порошков.

Концентрированные растворы силиката вводят в водную суспензию щелока, включающую другие составляющие щелока. Суспензию затем сушат путем распыления. Силикат, распыленный и высушенный совместно с другими составляющими, содержит только около 25% и даже менее ассоциированной воды по отношению к своему сухому весу.

Порошковый силикат получают высушиванием путем распыления концентрированных растворов стеклообразного силиката, однако для обеспечения хорошей растворимости вышеуказанного продукта необходимо, чтобы содержание воды составляло 19-22 мас.% в готовом продукте.

Однако было установлено, что при растворении порошкового силиката в моечной ванне с концентрацией 1 - 3 г/л, он обладает низкими модифицирующими свойствами.

Это связано с тем, что порошковый растворенный силикат образует в основном кремнийсодержащие мономеры формулы:

Si(OX)4,

где X обозначает H или Na, которые не обладают модифицирующим эффектом. Однако такие мономеры могут вновь соединяться между собой с образованием полианионов, если концентрация силиката составляет не менее 50 - 500 г/л, при этом с очень медленной скоростью.

Такие концентрации силиката, а также медленная кинетика полимеризации мономеров несовместимы с условиями и продолжительностью мойки или стирки белья.

Вышеизложенный недостаток в отношении порошков, содержащих 19 - 22% химически связанной воды, относится также к детергентным составам, содержащим силикат примерно с 25% связанной воды (по отношению к сухому силикату), получаемым путем введения концентрированного раствора силиката в водную суспензию щелока с последующей сушкой.

Известна из заявки на патент Японии N 59-18114 модифицирующая добавка в виде гранул на основе карбоната щелочного металла и силиката натрия при соотношении карбонат/силикат, равном 95/5 - 50/50, а также способ ее получения, заключающийся в том, что водный раствор силиката натрия с концентрацией 30-55 мас.% распыляют на порошок карбоната щелочного металла в псевдосжиженном слое до получения соотношения карбонат/силикат, равного 95/5 - 50/50 с сушкой при 200oC. При этих условиях сушки оставшееся количество воды, связанной с силикатом, по отношению к сухому силикату не достигает соотношения 33/100. Однако этой модифицирующей добавке присущ тот же недостаток, связанный с низким содержанием полианионных форм кремния при растворении силиката, приводящий к относительно продолжительной мойке или стирке.

Исследования показали, что если растворенный силикат щелочного металла обогащен атомами кремния в формах Q2 и Q3, находящихся в виде полианионов, то эти формы имеют срок жизни, достаточный для того, чтобы силикаты могли играть роль "модификатора" в детергенте при их концентрации в щелоке до 1-3 г/л.

Выражение "атомы кремния в формах Q2и Q3" обозначает степень ассоциации атомов кремния между собой; так

"Q2" обозначает, что каждый атом кремния участвует в образовании двух связей

-Si-O-Si-,

а две остальные связи заканчиваются группой

-Si-O-X,

где X представляет собой щелочной металл или H,

"Q3" обозначает, что каждый атом кремния участвует в образовании трех связей

-Si-O-Si-,

причем оставшаяся связь имеет окончание

-Si-O-X,

Форма "Q1" означает, что каждый атом кремния участвует в образовании одной связи

Si-O-Si,

при этом три оставшиеся связи заканчиваются группой

Si-O-Х;

а форма "Q0" означает, что каждый атом кремния участвует только в связях

Si-O-X

(т.е. соответствует мономеру).

Задача изобретения - повысить модифицирующие свойства известных добавок.

Эта задача решается с помощью модифицирующей добавки для детергентной композиции на основе карбоната натрия и силиката щелочного металла, отличающейся тем, что она содержит в виде согранул карбонат натрия и водный раствор силиката щелочного металла с молярным отношением SiO2 : M2O, равным - 1.6-4, где M - щелочной металл, при соотношении в мас.% в расчете на сухой вес:

Карбонат натрия - 5 - 55

Силикат щелочного металла - До 100

и массовом отношении воды, связанной с силикатом, к силикату в расчете на его сухой вес, равном или более 33:100, предпочтительно, равном или более 36:100.

Под "связанной" с силикатом водой понимают воду вышеуказанного водного раствора, которая не комбинирована с карбонатом натрия, т.е. которая не находится в форме кристаллизационного гидрата.

Указанное отношение остаточной воды, связанной с силикатом, к силикату, в расчете на сухой вес, выше или равное 33/100, соответствует присутствию силикатов в полианионной форме. Специалист может определить верхний предел этого соотношения, который соответствует пределам, при которых силикат сохраняется в порошкообразной жидкотекучей форме, т.е. в форме, используемой в детергенте. В качестве верхнего значения весового отношения остаточной, связанной с силикатом воды, к силикату в расчете на сухой вес можно считать величину ниже или примерно равную 120/100.

Повышенное содержание силиката в продуктах согласно изобретению улучшает "антинакипьобразующие" свойства и снижает удовлетворительным образом образование накипи на белье или на деталях стиральных машин.

Модифицирующая добавка может содержать вместо карбоната натрия другое водорастворимое минеральное вещество, инертное к силикату. В качестве примеров этих веществ можно назвать: сульфат натрия, борат натрия, перборат натрия, метасиликат натрия, фосфаты или полифосфаты, такие как тринатрийфосфат, триполифосфат натрия.

Минеральный продукт вводят либо непосредственно в водный раствор силиката щелочного металла, либо в воду, а затем смешивают с водным раствором силиката щелочного металла.

Структурообразующая добавка согласно изобретению может находиться в любой форме как в твердой (порошок, гранулы), так и в жидкой.

Вышеуказанный силикат может иметь молярное соотношение SiO2/M2O порядка 1.6 - 4, предпочтительно порядка 1.8 - 3.5.

Согласно предпочтительному варианту модифицирующая добавка образована водным раствором силиката щелочного металла, содержащим примерно 10-60 мас. %, предпочтительно 35-50 мас.% силиката щелочного металла в расчете на сухой вес, а именно силиката натрия или калия.

Концентрированный раствор силиката щелочного металла, используемый для модифицирующей добавки предпочтительно, получают путем растворения в воде "жидких стекол" в автоклаве под давлением при 140oC, затем возможного разбавления.

Изобретение относится также к способу получения модифицирующей добавки для детергентной композиции в виде согранул на основе карбоната натрия и силиката щелочного металла, включающему смешение силиката щелочного металла и карбоната натрия и гранулирование смеси, и отличающемуся тем, что смешение и гранулирование осуществляют пульверизацией при 20 - 95oC смеси водного раствора силиката щелочного металла с молярным отношением SiO2 : M2O, равным 1.6-4, предпочтительно 1.8-3.5 и карбоната натрия, содержание которого составляет 5 - 55% от общего количества силиката и карбоната в расчете на сухой вес, на катящийся во вращающемся грануляторе при 15 - 200oC, предпочтительно, при 15 - 120oC, более предпочтительно, при 15 - 30oC, слой частиц продукта, имеющего состав, идентичный составу пульверизуемой смеси при массовом отношении в частицах воды, связанной с силикатом, к силикату в расчете на его сухой вес, равном или более 33:100 с последующей, при необходимости, сушкой полученных согранул, причем грануляцию и сушку осуществляют таким образом, чтобы массовое отношение в согранулах воды, связанной с силикатом, к силикату в расчете на его сухой вес было равно или более 33:100.

С помощью таких согранул силикат и карбонат удобно и легко вводятся в моющие композиции.

Под "частицами продукта, имеющими состав, идентичный составу пульверизуемой смеси" понимают частицы, содержащие силикат щелочного металла и карбонат щелочного металла, составляющий 5-55% от общего веса, в расчете на сухой вес, имеющие весовое соотношение остаточной воды, связанной с силикатом, к силикату, в расчете на сухой вес, выше или равное 33/100.

Эти частицы могут быть получены любым известным способом. Так, их можно получить путем высушивания раствора, идентичного водному раствору, образованному силикатом и карбонатом щелочного металла, указанному выше. Это высушивание регулируют так, чтобы в полученном продукте весовое соотношение остаточной воды, связанной с силикатом, к силикату, в расчете на сухой вес, было выше или равно 33/100, предпочтительно 36/100.

Движущийся слой частиц, имеющих состав, идентичный пульверизуемой смеси, можно также получить, если загрузить сначала сухой смесью карбоната с силикатом, в которой массовое соотношение карбонат/силикат идентично пульверизуемому раствору, и обновлять его до полной замены этого слоя полученными согранулами (рециркуляцией).

Исходный водный раствор силиката и карбоната образован смесью водного концентрированного раствора силиката щелочного металла с молярным соотношением SiO2/M2O порядка 1.6-4 и карбоната натрия, который может находиться в жидкой или твердой форме.

В водном растворе, образованном смесью силиката с карбонатом, водный концентрированный раствор силиката щелочного металла имеет весовое соотношение связанной с силикатом воды к силикату, в расчете на сухой вес, выше или равное 33/100, предпочтительно 36/100.

Предпочтительно, свежесформованные согранулы подвергают операции уплотнения.

Согласно предпочтительному варианту раствор силиката, используемый во время получения согранул, содержит силикат щелочного металла в количестве 10-60%, предпочтительно 35-50 мас.% в расчете на сухой вес.

Пульверизация водного раствора на основе смеси силикат/карбонат, облегчается путем совместного его введения (например, с помощью насадки с двумя отверстиями для жидкостей) с воздухом под давлением при температуре того же порядка, т.е. 20 - 95oC, предпочтительно 70 - 95oC.

Используемые карбонаты могут быть обычного качества. Предпочтительно используют карбонаты, которые легко растворяются и которые имеют высокую адсорбирующую/абсорбирующую способность.

Предел абсорбирующей и/или адсорбирующей способности вышеуказанных неорганических продуктов, в частности карбонатов, может быть определен известными методами, например, путем измерения изменения угла естественного наклона к основанию насыпи в зависимости от количества добавляемого раствора силиката.

Устройством для гранулирования может быть любое устройство типа вращающейся тарелки, дражировочного устройства, барабана, смесителя-гранулятора.

Первый предпочтительный способ получения согранул состоит в использовании вращающегося гранулятора, позволяющего уплотнять в тонком слое частицы. Особенно предпочтительны дражировочные устройства, имеющие наклонную ось вращения по отношению к горизонтали под углом выше 20o, предпочтительно выше 40o; их конфигурация может быть очень разной: в форме усеченного конуса, плоская, ступенчатая или комбинация этих трех форм.

Второй предпочтительный способ получения согранул состоит в использовании вращающегося барабана, угол наклона которого составляет по крайней мере 3% и предпочтительно по крайней мере 5%.

Частицы на основе смеси карбонат/силикат уплотняются при температуре порядка 15 - 200oC, предпочтительно порядка 15 - 120o и преимущественно порядка 15 - 30oC.

Количество пульверизуемого раствора на основе смеси силикат/карбонат и количество используемых частиц на основе смеси силикат/карбонат соответствуют соотношению расход жидкости/расход частиц (коэффициент смачиваемости), составляющему 0.05 - 0.8 л/кг, предпочтительно 0.1 - 0.5 л/кг, и преимущественно 0.15 - 0.3 л/кг, в расчете на соль натрия.

Расход пульверизуемого раствора, скорость движения частиц и толщина движущегося слоя частиц таковы, что каждая частица абсорбирует жидкость и агломерируется с частицами, с которыми она входит в контакт с образованием пластичной, а не пастообразной гранулы.

Скорость движения частиц и толщина слоя регулируются за счет скорости подачи частиц в устройство для грануляции и характеристик этого устройства.

Время пребывания частиц в устройстве типа тарелки или барабана обычно порядка 15-40 мин.

Операцию уплотнения осуществляют при комнатной температуре путем катания во вращающемся устройстве свежесформованных согранул.

Это устройство может быть зависящим от устройства грануляции.

Предпочтительно стадию уплотнения осуществляют путем скорости подачи и пребывания согранул во вращающемся барабане. Угол наклона этого последнего составляет по крайней мере 3%, предпочтительно по крайней мере 5%. Размеры этого барабана, скорость вращения и время пребывания согранул зависят от желаемой плотности, время пребывания обычно порядка 20 мин - 3 ч, предпочтительно порядка 20 - 90 мин.

Смесители-грануляторы также хорошо подходят для операции уплотнения.

Операции согранулирования и уплотнения, следовательно, могут быть реализованы в одном и том же устройстве, например в дражировочном устройстве ступенчатой конфигурации, причем уплотнение согранул происходит путем катания вышеуказанных согранул на последних ступенях аппарата; точно также эти две операции могут быть реализованы в двухсекционном барабане.

Согранулы, при необходимости, уплотненные, могут быть высушены любым известным способом. Особенно предпочтительным способом является высушивание в псевдоожиженном слое с помощью потока воздуха при температуре порядка 40 - 90oC, предпочтительно 60-80oC. Продолжительность этой операции зависит от температуры воздуха, содержания воды в согранулах на выходе из гранулирующего устройства и желаемого содержания воды в высушенных согранулах, а также от условий псевдоожижения.

Изобретение относится также к согранулам на основе гидратированных силикатов натрия и карбоната натрия, полученных по вышеописанному способу, которые отличаются тем, что они содержат: силикат щелочного металла, а именно натрия или калия, с молярным соотношением SiO2/M2O порядка 1.6 - 4, адсорбированный и/или абсорбированный на карбонате щелочного металла, причем этот карбонат составляет 5-55 мас.% от веса силиката, адсорбированного и/или абсорбированного на карбонате, причем массовое соотношение остаточной воды, связанной с силикатом, к силикату, в расчете на сухой вес, или равно или более 33/100, предпочтительно 36/100, насыпная плотность без уплотнения составляет 0.4 -1.5 г/см3, предпочтительно 0.5 -1.5 г/см3, и преимущественно 0.75-1 г/см3, и средний диаметр равен 0.4 -1.8 мм, предпочтительно 0.5-0.8 мм, с отклонением типа log10 0.02 - 0.5 предпочтительно 0.05 - 0.3.

Предпочтительно массовое соотношение остаточной воды, связанной с силикатом, к силикату, в расчете на сухой вес, должно быть ниже или равно примерно 120/100.

Вышеописанный способ позволяет получать согранулы на основе гидратированных силикатов щелочных металлов и карбонатов щелочных металлов, быстро растворяющихся в воде.

Так, скорость растворения в воде 90 и 95% согранул согласно изобретению составляет соответственно ниже 3 мин и ниже 5 мин.

Под скоростью растворения в воде 90 или 95% понимают время, необходимое для растворения 90 или 95% продукта при концентрации 35 г/л в воде при 20oC.

Если модифицирующая добавка находится в виде порошка или гранул, то ее используют в детергентных композициях для мытья посуды в количестве 3-90 мас. %, предпочтительно 3-70 мас.%, от веса вышеуказанных композиций; в композициях для стирки белья ее количество составляет порядка 3-60%, предпочтительно порядка 3-40% от веса вышеуказанных композиций (эти количества выражаются в расчете на вес сухого силиката по отношению к весу композиции).

Наряду с модифицирующей добавкой в моющей композиции присутствует по крайней мере одно поверхностно-активное вещество в количестве 8- 20%, предпочтительно 10-15%, от веса вышеуказанной композиции.

Из этих поверхностно-активных веществ можно назвать:

анионные поверхностно-активные вещества типа мыл щелочных металлов (щелочные соли жирных кислот C8 - C24), щелочных сульфонатов (алкилбензолсульфонаты C8 - C13, алкилсульфонаты C12 - C16), жирных спиртов C6 - C16, оксиэтилированных и сульфатированных; алкилфенолов C8 - C13, оксиэтилированных и сульфатированных; щелочных сульфосукцинатов (алкилсульфосукцинаты C12 - C16);

неионные поверхностно-активные вещества типа полиоксиэтиленированных алкилфенолов C6 - C12, оксиэтиленированных алифатических спиртов C8 - C22, блоксополимеров этиленоксида с пропиленоксидом, в известных случаях полиоксиэтиленированных карбоксиамидов,

амфотерные поверхностно-активные вещества типа алкилдиметилбетаинов,

катионные поверхностно-активные вещества типа хлоридов или бромидов алкилтриметиламмония, алкилдиметилэтиламмония.

Кроме того, в детергентной композиции могут находиться другие компоненты, такие как

модифицирующие агенты типа:

фосфатов в количестве менее 25% от общего веса композиции,

цеолитов примерно до 40% от общего веса формулировки,

карбоната натрия примерно до 80% от общего веса композиции,

нитрилуксусная кислота примерно до 10% от общего веса композиции,

лимонная кислота, винная кислота примерно до 50% от общего веса композиции, причем общее количество модификатора составляет примерно 0.2-80%, предпочтительно 20-45%, от общего веса вышеуказанной детергентной композиции,

отбеливатели типа перборатов, перкарбонатов, хлоризоциануратов, N,N,N', N'-тeтpaaцeтилэтилендиамина (ТАЭД), до примерно 30% от всего веса вышеуказанной детергентной композиции,

препятствующие осаждению агенты типа карбоксиметилцеллюлозы, метилцеллюлозы, в количествах примерно до 5% от общего веса вышеуказанной детергентной композиции,

агенты, препятствующие образованию накипи типа сополимеров акриловой кислоты с малеиновым ангидридом в количестве до примерно 10% от общего веса вышеуказанной детергентной композиции,

добавки типа сульфата натрия для порошкообразных детергентных композиций в количестве до 50% от общего веса вышеуказанной композиции.

Пример 1. Получение модифицирующей добавки

Используют следующие исходные продукты:

силикат натрия: раствор с молярным соотношением SiO2/Na2O = 2.8

сухой экстракт: 45 мас.%

плотность: 1.500

Распределение полианионных форм (в молярных процентах кремния):

Q0 = 0.8%,

Q1 = 6.2%,

Q2 и Q3 = 83%,

Q4 = 10%,

карбонат натрия: безводный порошок.

Насыпная плотность без уплотнения: 1.1 г/см3.

Гранулометрия: d50 = 0.5 мм.

Предварительно растворенный карбонат натрия вводят в раствор силиката натрия, нагретый до 80oC, при перемешивании. Добавка воды в карбонат натрия в этом случае позволяет получить смешанный раствор, сухой экстракт которого идентичен сухому экстракту раствора исходного силиката. Смешение осуществляют таким образом, чтобы карбонат натрия составлял 30% от общего веса, в расчете на сухой вес силиката и карбоната.

Смешанный раствор сушат в сушильном шкафу в тонком слое при 20oC в течение 20 ч. Полученное твердое вещество затем дробят с помощью дробилки Forplex®. Первая стадия состоит в высушивании в псевдоожиженном слое при 30-40oC, чтобы получить твердое вещество следующего состава: карбонат натрия составляет 30% от общего веса силиката и карбоната в расчете на сухой вес, весовое соотношение остаточной воды, связанной с силикатом, к силикату, в расчете на сухой вес, равно 49.7/100.

Продукт имеет следующие характеристики:

Насыпная плотность без уплотнения: 0.8 г/см3.

Гранулометрия:

d50 = 0,5 мм,

d10 = 0,1 мм,

d90 = 1 мм.

Растворение: менее, чем за 4 мин растворяется 99% продукта (кондуктометрическое измерение водного раствора с 3 г/л продукта при 20oC.

Комплектообразующая способность кальция: 197 мг CaCO3 на грамм безводного продукта. Эта комплексообразующая способность оценивается по измерению концентрации остаточного кальция за время t = 15 мин, причем испытуемый продукт вводят во время t = 0 в раствор с известной концентрацией кальция (буферированный до pH 10 раствор).

Пример 2. Получение согранул

Используемыми продуктами являются следующие:

Раствор силиката натрия:

молярное соотношение SiO2/Na2O = 2.0

сухой экстракт: 45.5 мас.%

плотность: 1.45 г/см3

Распыленный силикат:

молярное соотношение SiO2/Na2O = 2.05

сухой экстракт = 20%

плотность = 0.55 г/см3

гранулометрия: d50 = 0.12 мм

Карбонат натрия: легкий:

плотность = 0.6 г/см3

гранулометрия: d50 = 0.12 мм

Раствор с 38 мас.% карбоната (в расчете на сухой вес силиката и карбоната) получают при 80oC смешением раствора карбоната с раствором силиката с соотношением 2. Сухой экстракт смешанного раствора, полученный таким образом, составляет 37.7%.

Гранулирование этого раствора осуществляют в барабане длиной 1300 мм и диаметром 500 мм, который вращается со скоростью 20 об/мин. Гранулирование начинается с нижней части слоя, состоящего из измельченной смеси легкого карбоната и распыленного силиката с соотношением 2. Состав карбонат-силикатной смеси такой же, как и смешанного раствора. Гранулирование осуществляют в первой части барабана, куда раствор пульверизуют через форсунки на слой порошка. Высушивание осуществляют во второй части барабана, снабженной подъемниками и продуваемой горячим воздухом в противотоке.

Гранулирование, уплотнение и высушивание, следовательно, осуществляют в одном и том же аппарате. Выходящий из барабана продукт рециркулируют частично в головную часть барабана, после дробления и просеивания фракции 0.2 - 1.25 мм. Таким образом, в установленном режиме, т.е. когда низ начального слоя целиком обновляется вновь получаемыми продуктами, параметры гранулирования следующие:

Подача смешанного раствора - 6 - 8 л/ч

Подача порошка (рециркуляция) - 50 кг/ч

Коэффициент смачиваемости - 1.12 - 0.16 л/кг

Подача воздуха для сушки - 110 - 120 м3/ч

Температура воздуха для сушки - 105 - 110oC

Время пребывания в барабане (среднее) - 30 - 40 мин

Таким образом получают согранулы, характеристики которых следующие:

соотношение, в расчете на сухой вес: карбонат/силикат = 38/62

соотношение воды, ассоциированной с силикатом/силикат, в расчете на сухой вес: 51/100

насыпная плотность без уплотнения = 0.89 г/см3

гранулометрия:

d50 = 0.45 мкм,

d95 = 0.8 мм,

с отклонением типа log10 = 0.37

Полученные гранулы имеют следующее время растворения:

90 мас. % продукта растворяется за 50 с (водный раствор с концентрацией 35 г/л при 20oC),

95 мас. % продукта растворяется за 67 с (водный раствор с концентрацией 35 г/л при 20oC),

99 мас. мас.% продукта растворяется за 154 с (водный раствор с концентрацией 35 г/л при 20oC).

Для сравнения, простая начальная сухая смесь карбоната и распыленного силиката, составляющая в начале основание слоя, которая не соответствует настоящему изобретению, имеет следующее время растворения:

90 мас. % продукта растворяется за 55 с (водный раствор с концентрацией 35 г/л при 20oC),

95 мас.% продукта растворяется за 108 с (водный раствор с концентрацией 35 г/л при 20oC),

99 мас.% продукта растворяется за 266 с (водный раствор с концентрацией 35 г/л при 20oC).

Комплексообразующая способность кальция: 243-249 мг CaCO3 на грамм безводного продукта. Эта комплексообразующая способность оценивается так же, как в примере 1.

Пример 3. Получение согранул

Способ гранулирования такой же, как и в примере 2, но гранулятор функционирует в виде открытого контура, т.е. загружают его сухой смесью карбонат/распыленный силикат и смешанным раствором, но без рециркуляции получаемого продукта. Так же происходит одновременное высушивание.

Параметры гранулирования следующие:

Подача смешанного раствора - 6 - 8 л/ч

Подача порошка - 30 кг/ч

Коэффициент смачивания - 0.2 - 0.27 л/кг

Расход воздуха для сушки: - 110 - 120 м3/ч

Температура воздуха для сушки: - 105-110oC

Среднее время пребывания в барабане: - 30 - 40 мин

Таким образом получают согранулы, характеристики которых следующие:

соотношение, в расчете на сухой вес:

карбонат/силикат = 37/63,

содержание связанной с силикатом воды по отношению к силикату, в расчете на сухой вес = 42/100,

насыпная плотность без уплотнения = 0.54 г/см3,

гранулометрия:

d50 = 0.57 мм,

d95 = 0.78 мм,

с отклонением типа log10 = 0.12.

Полученные гранулы имеют следующее время растворения:

90 мас. % продукта растворяется за 55 с (водный раствор с концентрацией 35 г/л при 20oC),

95 мас.% продукта растворяется за 122 с (водный раствор с концентрацией 35 г/л при 20oC),

99 мас.% продукта растворяется за 300 с (водный раствор с концентрацией 35 г/л при 20oC).

Комплексообразующая способность кальция: 245 мг CaCO3 на грамм безводного продукта. Эта комплексообразующая способность оценивается так же, как в примере 1.

Эти согрануляты вводят путем смешения в сухом состоянии с добавками, чтобы получить следующую композицию для стирки белья:

Композиция для стирки - мас. частей

Полученные гранулы - 40

Sokalan CP5® (сополимер, BASF) - 4.8

Tixolex 25® (аморфный силико-алюминат, Рон-Пуленк) - 5

Сульфат натрия - 7

ТАЭД - 5

LAB (80%)® - 6

Synperonic A3® - 3

Synperonic A9® - 9

Эспераза® (фермент NOVO) - 0.3

Тинопал DMSX® - 0.2

Тинопал SOP® (отбеливатели фирмы Циба-Гейги) - 0.2

Антивспениватель - 2.5

Карбоксиметилцеллюлоза - 2

Тест по результатам удаления загрязнений реализуют в стиральной машине FOM 71r, фирмы WASCATOR.

Условия опытов следующие:

используемый цикл 60oC,

общая продолжительность цикла 70 мин, без предварительной стирки,

число циклов 3 на моющий раствор,

жесткость воды 32o (определено на гидротиметре производства Франции),

загрузка белья 3.5 кг тряпок из белого хлопка

испытуемые ткани, для стирки вводят, прикалывая булавкой на тряпках, две группы следующих тканей.

Серый хлопок: фабричный тест, Krefeld 10 C, IEC 106, EMPA 101

Полиэстер/серый хлопок: фабричный тест, Krefeld 20 C, EMPA 104

Протеиновые пятна: кровь (EMPA 111), какао (EMPA 112), смешанные (EMPA 116)

Окисляемые пятна; чай (Krefeld, 10 г), небеленый хлопок (EMPA 222), вино (EMPA 114)

Дозы стирального порошка:

для 1-ой группы 5 г/л, или 5 х 20 = 100 г на стирку,

для 2-ой группы 8 г/л, или 8 х 20 = 160 г на стирку.

Метод измерения удаления загрязнений и пятен

Фотометрические измерения (измерения количества отраженного света тканью) позволяют рассчитать проценты удаления загрязнения. Используют аппарат EL REPHO 2000 фирмы DATACALOR.

Удаление загрязнения выражается формулой: ,

,

где A = отражательная способность белого контрольного образца,

В = отражательная способность загрязненного контрольного образца,

C = отражательная способность грязного образца после стирки.

Отражающая способность определяется с помощью треххромной синей компоненты, без воздействия оптических отбеливателей.

Число осуществленных измерений на образец = 4

Число образцов на стирку = 2

Число стирок = 3

Или 4 х 2 х 3 = 24 измерения на изучаемые загрязнения, продукт и концентрацию.

Тест на устранение накипи в стиральной машине осуществляют в машине с барабаном SCHULTESS SUPER 6 DE LUXEr.

Условия опытов следующие:

используемый цикл 60oC,

общая продолжительность цикла 65 мин, без предварительной стирки,

число циклов 25 совмещенных стирок,

жесткость воды 21.2o (определено на гидротиметре производства Франции),

используемая испытуемая ткань - контрольная лента, отвечающая точно спецификациям, изложенным в норме NPT 73.600,

загрузка белья, 3 кг махровых полотенец из 100% хлопка,

доза порошка 5 г/л.

Образцы высушивают после 25-ти стирок; их взвешивают и сжигают их при 900oC.

Измеряют мас.% золы по отношению к весу исходных образцов .

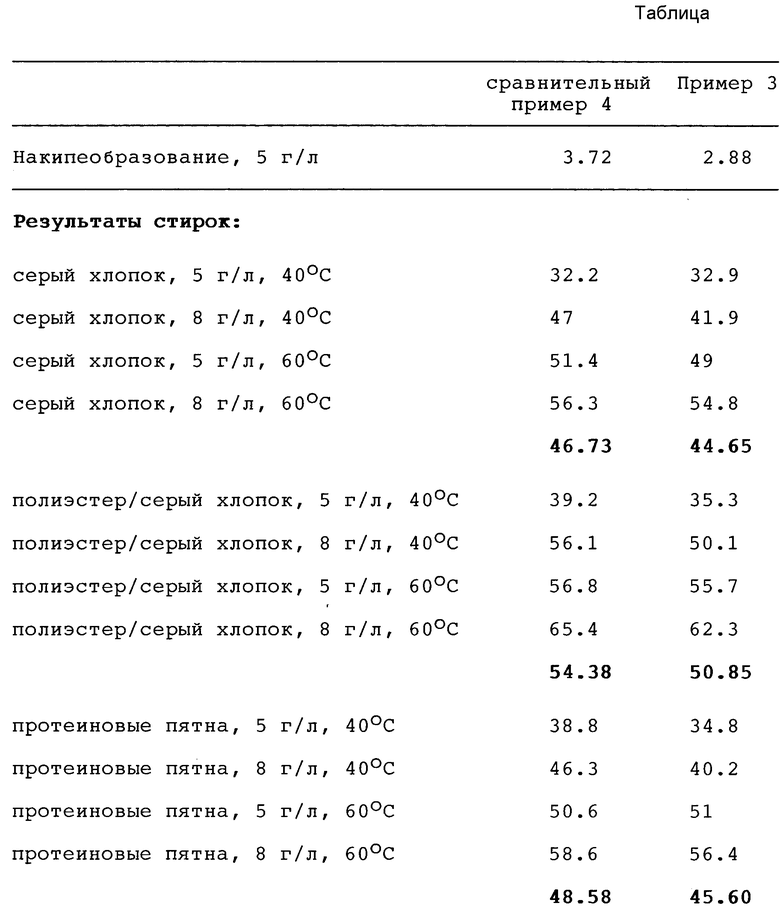

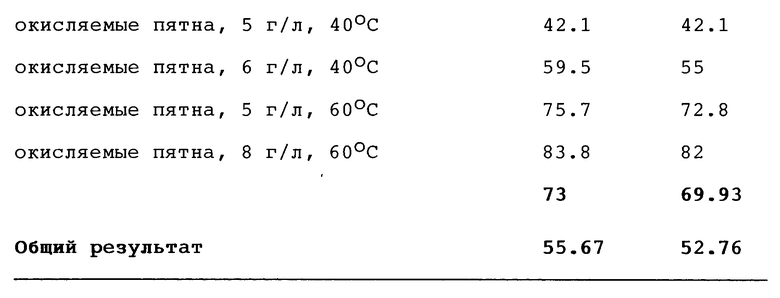

Результаты различных тестов представлены в таблице.

Сравнительный пример 4. Получение согранул

Установка для гранулирования состоит из барабана, вращающегося со скоростью 40 об/мин, идентична таковой, описанной в примере 2. Выходная диафрагма установлена так, чтобы время пребывания частицы было порядка 15 - 20 мин.

В барабан непрерывно подают с расходом 37 кг/ч порошок карбоната, имеющий такие же характеристики, как и таковые порошков примера 2.

На этот порошок, вращающийся в барабане, с помощью воздуха с температурой 80oC, через насадки с двумя отверстиями для жидкостей с плоским соплом, расположенные в первой трети барабана, пульверизуют раствор силиката, идентичный таковому примера 2, при 80oC с расходом 18 л/ч.

Согранулы на выходе из барабана имеют комнатную температуру и имеют плотность 0.68 г/см3.

Согранулы затем периодически уплотняют в течение часа во вращающемся барабане с гладкими стенками диаметром 500 мм, длиной 1300 мм и наклоном 5%.

Скорость вращения барабана составляет 20 об/мин.

Таким образом полученные гранулы высушивают в псевдоожиженном слое при температуре порядка 65oC (температура воздуха для псевдоожижения равна 70oC) в течение 15 мин.

Высушенный продукт имеет следующие характеристики:

соотношение, в расчете на сухой вес: карбонат/силикат = 66/34,

содержание в нем воды, связанной с силикатом, к силикату в расчете на сухой вес = 61/100.

Комплексообразующая способность кальция: 285 мг CaCO3 на грамм безводного продукта. Эта комплексообразующая способность оценивается так же, как и в примере 1.

Гранулы обладают отличной устойчивостью при хранении.

Эти согранулы вводят путем смешения в сухом состоянии с добавками, чтобы получить композицию для стирки белья, идентичную таковой, описанной в примере 4 (за исключением согранулы).

Тесты на результаты удаления загрязнений и накипей также осуществляют с той же моющей композицией.

Результаты представлены в таблице.

Изобретение относится к структурообразующей добавке для детергентной композиции, образованной водным раствором силиката щелочного металла, а именно натрия или калия, с молярным соотношением SiO2/M2O порядка 1,6 - 4, и неорганическим продуктом, инертным по отношению к силикату, причем вышеуказанный неорганический продукт составляет 5 - менее 55% от общего веса, в расчете на сухой вес, и весовое соотношение, остаточная вода, связанная с силикатом/силикат, в расчете на сухой вес, выше или равно 33/100, предпочтительно 36/100. Используют структурообразующий агент в детергентных композициях, преимущественно в порошкообразных детергентных композициях, особенно для стирки белья и посудомоечных машин. 3 с. и 7 з.п. ф-лы, 1 табл.

Карбонат натрия 5 55

Силикат щелочного металла До 100

и массовом соотношении воды, связанной с силикатом, и силиката в расчете на его сухую массу, равном или более 33 100, предпочтительно равном или более 36 100.

| JP, заявка, 59-18114, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-27—Публикация

1993-03-19—Подача