Изобретение относится к полиимидам или их полипептидным гидролизатам, легко поддающимся биологическому разложению по крайней мере на 80%, к способу их получения, а также к использованию полученных полиимидов или их полипептидных гидролизатов в детергентных композициях в качестве модифицирующей добавки.

Известно получение полиимидов путем термической поликонденсации аминокислот, особенно аспарагиновой кислоты, полипептидные гидролизаты которой обладают биологической разлагаемостью в природной среде порядка 75% [1].

В настоящее время заявитель разработал способ, позволяющий получать полиимиды, в частности, производных аспарагиновой кислоты, полипептидные гидролизаты которых поддаются биологическому разложению по крайней мере на 80% и предпочтительно по крайней мере на 85%.

Согласно изобретению, способ получения биоразлагаемых полиимидов или их полипептидных гидролизатов заключается в термической поликонденсации по крайней мере одной аминокислоты, в случае необходимости с последующим гидролизом и отличается тем, что стадию термической поликонденсации осуществляют в присутствии по крайней мере одного кислотного катализатора, выбираемого в группе, включающей:

- серные, азотную, фосфористую, сернистую, фтороводородную, кремневую, сульфоновую кислоты; органические сульфокислоты, содержащие менее 50 атомов углерода, предпочтительно менее 25 атомов углерода; аминокислоты, содержащие сильную, не карбоксильную кислотную функцию; органические фосфоновые кислоты; органические карбоновые кислоты, имеющие величину pKa ниже или равную 5, предпочтительно ниже или равную 3;

- предшественники этих кислот;

- соли этих кислот и аминокислоты, подобной или отличной от используемой или используемых аминокислот;

- соли этих кислот и полиимида, являющегося продуктом поликонденсации по крайней мере одной аминокислоты, подобной или отличной от используемой или используемых аминокислот;

- соляную кислоту и ее предшественники;

- соли соляной кислоты и аминокислоты, подобной или отличной от используемой или используемых аминокислот, если подвергаемая поликонденсации аминокислота другая, чем глутаминовая кислота;

- соли соляной кислоты и полиимида, происходящего от поликонденсации по крайней мере одной аминокислоты, подобной или отличной от используемой или используемых аминокислот;

- кислые соли серной, фосфорной или фосфористой кислоты или их предшественников;

- предшественники фосфорной кислоты, другие, чем фосфорный ангидрид или полифосфорные кислоты;

- и кислоты Льюиса;

согласно молярному соотношению кислотный катализатор/аминокислота, по крайней мере равному 0,001, предпочтительно порядка 0,005 - 10 и преимущественно порядка 0,01 - 5.

Под предшественником кислоты или кислой соли понимают любой продукт, который выделяет по крайней мере одну из вышеуказанных кислот или кислых солей в условиях проведения поликонденсации; этого выделения можно достигать благодаря температуре или за счет воздействия образующейся in situ воды.

Для обозначения моля кислотного катализатора используют в качестве элементарной единицы протон в случае кислот, кислых солей или их предшественников; в случае соли аминокислоты или полиимида рассматриваемой элементарной единицей является функция NH3+; в случае кислот Льюиса рассматриваемой элементарной единицей является молекула.

При определении моля аминокислоты за элементарную единицу принимают молекулу.

Ниже под термином кислоты понимают кислоты, предшественники кислоты или кислой соли, кислоты Льюиса и кислые соли, не происходящие от указанных выше в качестве катализаторов аминокислот; под термином соли аминокислоты или соли аспарагиновой кислоты понимают соли, происходящие от неорганических или органических кислот и аминокислоты или аспарагиновой кислоты; под термином соли полиимида понимают соли, происходящие от неорганических или органических кислот и полиимида, происходящего от поликонденсации аминокислоты.

Из аминокислот, которые могут быть использованы для осуществления способа изобретения, можно назвать аспарагиновую кислоту или глутаминовую кислоту, взятые по отдельности или в виде смеси друг с другом в любых пропорциях или в виде смеси с другой аминокислотой (например в качестве до 15 мас. %, предпочтительно менее 5 мас.%, глицина, аланина, валина, лейцина, изолейцина, фенилаланина, метионина, гистидина, пролина, лизина, серина, треонина, цистеина).

Предпочтительной аминокислотой является аспарагиновая кислота. Когда используют соль аминокислоты, то ею предпочтительно является соль аспарагиновой кислоты.

Из кислотных катализаторов, которые могут быть использованы, можно назвать такие, как:

- сульфокислоты, такие как метансульфокислота, бензолсульфокислота, трифторметансульфокислота, додецилбензолсульфокислота, паратолуолсульфокислота, цистеиновая кислота (аминокислота с сульфоновой функцией);

- безводная или гидратированная серная кислота, олеум, кислоты сульфаты калия, лития, натрия или четвертичного аммония, SO3;

- сульфат аммония;

- смеси нейтрального сульфата щелочного металла с серной кислотой нейтрального сульфата щелочного или щелочноземельного металла с фосфорной или пирофосфорной кислотой, согласно молярному соотношению кислота/нейтральная соль порядка 0,5/1 - 10/1, предпочтительно порядка 1/1 - 3/1;

- гидрофосфаты калия, натрия, лития или четвертичного аммония;

- HCl, PCl3, PCl5, POCl3, цианурилхлорид;

- галогеносиланы, такие как SiCl4, CH3, SiCl3;

- салициловая кислота, хлоруксусные кислоты;

- фосфоновые кислоты, такие как фосфометилглицин, этилфосфоновая кислота;

- хлоргидрат аспарагиновой кислоты (когда подвергаемая поликонденсации аминокислота другая, чем глутаминовая кислота), соли аспарагиновой кислоты и серной кислоты, метансульфокислоты, паратолуолсульфокислоты;

- хлоргидрат полисукцинимида (хлоргидрат полиангидроаспарагиновой кислоты);

- AlCl3, BF3, ZnCl2.

Термическую поликонденсацию можно осуществлять при 100 - 250oC, предпочтительно при 150 - 220oC.

Указанная поликонденсация может быть осуществлена при выбранной температуре или согласно предварительно установленному профилю температуры.

Операцию термической поликонденсации можно осуществлять в массе или в среде растворителя, при атмосферном давлении, под давлением (предпочтительно вплоть до 20 бар) или в вакууме (предпочтительно выше 1 мбар).

Так, поликонденсация в массе может быть осуществлена, например:

- исходя из аминокислоты, к которой добавлена кислота, соль аминокислоты или соль полиимида, причем кислоту, соль аминокислоты или соль полиимида можно вводить при нагревании или на холоду, при атмосферном давлении или под давлением, в твердом или жидком состоянии;

- исходя из аминокислоты с пропусканием кислоты в газообразной форме, в случае необходимости разбавленной инертным газом, если указанный кислотный катализатор достаточно летуч при температуре поликонденсации.

Операцию термической поликонденсации можно осуществлять в среде растворителя, например:

- исходя из суспендированной в растворителе аминокислоты, к которой добавлена кислота, соль аминокислоты или соль полиимида, причем кислоту, соль аминокислоты или соль полиимида можно вводить на холоду или при нагревании, при атмосферном давлении или под давлением, в твердой, жидкой или газообразной форме (в случае необходимости разбавленной инертным газом);

- исходя из кислоты, соли аминокислоты или соли полиимида, суспендированной или растворенной в растворителе, куда добавлена аминокислота.

Из растворителей, которые можно использовать, можно назвать те, которые инертны по отношению к кислотному катализатору и температура кипения которых выше или равна температуре реакции, такие как дибутилфталат, простой дифениловый эфир, декалин, тетралин, орто-крезол.

Один вариант осуществления термической поликонденсации в массе или в среде растворителя состоит в использовании в качестве единственной составленной реакции соли аминокислоты вместо смеси аминокислота / кислотный катализатор, причем указанная соль аминокислоты тогда находится в массе или в виде суспензии в растворителе.

Особенный интерес представляет проведение поликонденсации в массе с реакционной средой, остающейся порошкообразной (распыленной) или рыхлой в течение всей продолжительности указанной операции. Операцию поликонденсации тогда можно осуществлять в промышленности с помощью простой аппаратуры, и это без схватывания в массу среды, в присутствии относительно незначительного количества кислотного катализатора, твердого или жидкого.

Возможность избежать получения незначительных степеней превращения аминокислоты, вследствие ограниченного содержания используемого кислотного катализатора, заключается в гомогенном распределении катализатора в порошкообразной среде, подвергаемой операции поликонденсации.

Количество катализатора, которое может быть использовано, зависит от природы указанного катализатора. Так, когда кислотный катализатор представляет собой кислую соль или предшественника кислой соли, хорошо применимо молярное соотношение кислотный катализатор / аминокислота порядка 0,001 - 0,15, предпочтительно порядка 0,005 - 0,15; когда кислотный катализатор отличается от кислой соли или предшественника кислой соли, то пригодно молярное соотношение кислотный катализатор /аминокислота порядка 0,001 - 0,05, предпочтительно порядка 0,005 - 0,05.

Из возможных способов осуществления, позволяющих распределять катализатор в порошкообразной среде, можно указать следующие:

- замещение смеси аминокислоты с твердым или жидким кислотным катализатором с помощью воды (или любого другого летучего жидкого разбавителя), удаление воды (или разбавителя) путем выпаривания в вакууме или при атмосферном давлении, затем размалывание полученной массы;

- растворение в воде (или любом другом солюбилизирующем агенте для аминокислоты и катализатора), предпочтительно при нагревании, аминокислоты и твердого или жидкого кислотного катализатора, затем атомизация раствора;

- атомизация суспензии аминокислоты в водном растворе твердого или жидкого кислотного катализатора (или в любом другом растворителе для катализатора);

испарение раствора твердого или жидкого кислотного катализатора в воде (или в любом другом растворителе для катализатора) в псевдоожиженный слой аминокислоты;

- совместное размельчение или микронизация смеси аминокислоты с твердым кислотным катализатором;

- приготовление аспарагиновой кислоты особенно путем реакции органической или неорганической кислоты и аспартата аммония с включением путем кристаллизации твердого кислотного катализатора в процессе операции осаждения аспарагиновой кислоты.

Получаемый согласно способу изобретения полиимид, если необходимо, может быть отделен, отфильтрован, очищен и высушен.

В зависимости от природы кислотного катализатора и среды, если необходимо, катализатор можно отделять от полиимида путем промывки водой или с помощью указанного растворителя для кислотного катализатора и нерастворителя для полиимида.

Полиимид может быть очищен путем солюбилизации с помощью полярного апротонного растворителя (диметилформамид, формамид, диметилсульфоксид), затем путем повторного осаждения с помощью соединения, не являющегося растворителем указанного полиимида (вода, эфир, этанол, ацетон).

Полученный полиимид, при необходимости выделенный из среды, можно гидролизовать предпочтительно путем добавления основного агента (гидроксид щелочного или щелочноземельного металла, карбонат щелочного или щелочноземельного металла) в присутствии воды, если необходимо, в гомогенной или двухфазной среде; в случае происходящего от аспарагиновой кислоты полисукцинимида, таким образом полученный гидролизат представляет собой полиаспартат, например натрия.

Кислая форма гидролизата может быть получена, например, путем нейтрализации полученной соли путем кислотного гидролиза с помощью органической или неорганической кислоты (особенно HCl); в случае полисукцинимида, происходящего от аспарагиновой кислоты, таким образом полученный гидролизат представляет собой полиаспарагиновую кислоту.

Под термином гидролизат, согласно изобретению, понимают продукт, получаемый путем частичного или полного гидролиза (под действием воды) образовавшегося полиимида; этот гидролиз приводит к раскрытию имидных циклов с образованием, с одной стороны, амидных функций и, с другой стороны, карбоксильных кислотных функций (полипептидных кислотных функций) или солей карбоновых кислот (полипептидные соли).

Полиимиды или их полипептидные гидролизаты, получаемые согласно предлагаемому способу, могут быть использованы особенно в области моющих средств.

Предметом изобретения, следовательно, также является детергентная композиция, содержащая полиимид, полученный согласно описанному способу, способный путем гидролиза в щелочной среде образовывать полипептидный модифицирующий агент, биоразлагаемый по крайней мере на 80%, предпочтительно по крайней мере на 85%, или гидролизат указанного полиимида, причем гидролизат находится в виде соли или полипептидной кислоты, биоразлагаемой по крайней мере на 80%, предпочтительно по крайней мере на 85%.

Под термином модифицирующий компонент понимают компонент, который улучшает рабочие характеристики поверхностно-активных агентов детергентной композиции. Обычно модифицирующий агент обладает множественными функциями:

- он обеспечивает в щелочной среде удаление нежелательных ионов, особенно щелочноземельных металлов (кальция, магния) путем пассивирования, комплексообразования или осаждения для предупреждения осаждения анионных поверхностно-активных агентов;

- он вносит резерв щелочности и ионной силы;

- он поддерживает в виде суспензии экстрагированные загрязнения;

- он препятствует образованию минеральной накипи на белье.

Детергентные композиции, содержащие полиимид, получаемый путем поликонденсации аспарагиновой кислоты и образующий путем гидролиза в щелочной среде полипептидный модифицирующий компонент или содержащий полипептидный полиаминокислотный модифицирующий компонент, известны (европейские патенты NN A-511037 и A-454126). Констатировано, что гидролизаты полисукцинимидов, получаемых путем поликонденсации аспарагиновой кислоты, используемые в этих композициях, имеют биологическую разлагаемость в природной среде, не превышающую обычно 75% (европейский патент NN A-511037).

Детергентные композиции согласно изобретению обладают отличными свойствами первичной и вторичной моющей способности.

Термином детергентная композиция согласно изобретению обоначают моющие растворы для стирки белья, моющие растворы для мытья посуды или любой другой моющий продукт для хозяйственного использования.

Под термином моющий раствор или моющая среда понимают водный раствор моющего средства (детергентной композиции), находящийся в моечной машине в процессе циклов мытья; количество моющего средства устанавливается изготовителем; обычно оно ниже 20 г/л; pH-значение такого раствора выше 9.

Согласно изобретению, детергентная композиция содержит полиимид, имеющий плотность заряда COO- до 0 - 5 • 10-4 моль/г полимера и приобретающий в щелочном растворе плотность заряда COO-, по крайней мере равную 10-3 моль/г полимера, или гидролизат указанного полиимида, происходящего от термической поликонденсации по крайней мере одной аминокислоты, с последующим в случае необходимости гидролизом, и отличается тем, что указанный полиимид получен путем термической поликонденсации по крайней мере одной аминокислоты, осуществляемой в присутствии по крайней мере одного кислотного катализатора, выбираемого в группе, включающей:

- серную, азотную, фосфористую, сернистую, фтороводородную, кремневую, сульфоновую кислоты; органические сульфокислоты, содержащие менее 50 атомов углерода, предпочтительно менее 25 атомов углерода; аминокислоты, содержащие сильную, не карбоксильную кислотную функцию; органические фосфоновые кислоты; органические карбоновые кислоты, имеющие величину pKa ниже или равную 5, предпочтительно ниже или равную 3;

- предшественники этих кислот;

- соли этих кислот и аминокислоты, подобной или отличной от используемой или используемых аминокислот;

- соли этих кислот и полиимида, происходящего от поликонденсации по крайней мере одной аминокислоты, подобной или отличной от используемой или используемых аминокислот;

- соляную кислоту и ее предшественники;

- соли соляной кислоты и аминокислоты, подобной или отличной от используемой или используемых аминокислот, если подвергаемая поликонденсации аминокислота другая чем глутаминовая кислота;

- соли соляной кислоты и полиимида, происходящего от поликонденсации по крайней мере одной аминокислоты, подобной или отличной от используемой или используемых аминокислот;

- кислые соли серной, фосфорной или фосфористой кислот или их предшественников;

- предшественники фосфорной кислоты, отличающиеся от фосфорного ангидрида или полифосфорной кислоты;

- кислоты Льюиса;

при молярном соотношении кислотный катализатор/аминокислота, по крайней мере равном 0,001, предпочтительно порядка 0,005 - 10 и преимущественно порядка 0,01 - 5.

Природа аминокислот, примеры кислотных катализаторов, также как условия осуществления операции поликонденсации, которые могут быть использованы, уже указаны.

Полиимиды или их гидролизаты, входящие в композицию согласно изобретению, могут иметь средневесовую мол. массу порядка 100 - 107 и обычно порядка 3500 - 60000.

Количество полиимида или гидролизата указанного полиимида, входящего в детергентную композицию, согласно изобретению может доходить до 0,2 - 80%, предпочтительно 2 - 10% от массы указанной детергентной композиции.

Наряду с этим полиимидом или гидролизатом полиимида в детергентной композиции содержится по крайней мере один поверхностно-активный агент в количестве, которое может доходить до 2 - 50%, предпочтительно 6 - 80%, от массы указанной детергентной композиции.

Из поверхностно-активных агентов, входящих в детергентную композицию, составляющую предмет изобретения, можно назвать:

- анионные поверхностно-активные агенты типа мыл и щелочных металлов (соли щелочных металлов жирных кислот с 8 - 24 C-атомами); сульфонатов щелочных металлов (алкилбензолсульфонаты с 8 - 13 C-атомами, алкилсульфонаты с 12 - 16 C-атомами, сульфатированные жирные спирты с 6 - 16 C-атомами, сульфатированные алкилфенолы с 8 - 13 C-атомами); сульфосукцинатов щелочных металлов (алкилсульфосукцинаты с 12 - 16 C-атомами);

- неионные поверхностно-активные агенты типа полиэтоксилированных алкилфенолов с 6 - 12 C-атомами, алифатических оксилированных спиртов с 8 - 22 C-атомами, блоксополимеров этиленоксида с пропиленоксидом, в случае необходимости карбоксиамидов;

- амфотерные поверхностно-активные агенты типа алкилдиметилбетаинов;

- катионные поверхностно-активные агенты типа хлоридов или бромидов алкилтриметиламмония, алкилдиметиламмония.

Кроме того, в детергентной композиции изобретения могут присутствовать различные составляющие, необходимые для получения стиральных средств или средств для очистки в виде порошка.

Кроме того, в описанной детергентной композиции могут присутствовать:

- модифицирующие агенты типа:

фосфатов в количестве по крайней мере 25% от общей массы композиции;

цеолитов в количестве до примерно 40% от общей массы композиции;

карбоната натрия в количестве до примерно 80% от общей массы композиции;

силикатов или согранул силиката с карбонатом натрия в количестве до примерно 40% от общей массы композиции;

нитрилуксусной кислоты в количестве до примерно 10% от общей массы композиции;

лимонной кислоты, винной кислоты в количестве до примерно 20% от общей массы композиции;

причем общее количество этого агента соответствует примерно 0,2 - 80%, предпочтительно 20 - 45%, от общей массы указанной детергентной композиции;

- отбеливатели типа перборатов, хлоризоцианатов, N,N,N',N'-тетраацетилэтилендиамина (ТАЕД) в количестве до примерно 30% от общей массы указанной детергентной композиции;

- препятствующие повторному осаждению агенты типа карбоксиметилцеллюлозы, метилцеллюлозы; сополимеров полиэтилентерефталата с полиоксиэтилентерефталатом, имеющих молярное соотношение полиэтилентерефталат/полиоксиэтилентерефталат 25/75 - 90/10, предпочтительно 50/50 - 90/10, производные полиэтиленгликоля мол. массы порядка 600 - 5000, в количестве, которое может доходить примерно до 5% от общей массы указанной детергентной композиции;

- препятствующие образованию накипи агенты типа сополимера акриловой кислоты с малеиновым ангидридом в количестве, которое может доходить до примерно 10% от общей массы указанной детергентной композиции;

- наполнители типа сульфата натрия в количестве, которое может доходить до 50% от общей массы указанной детергентной композиции.

Детергентная композиция, согласно изобретению, обладает хорошей эффективностью как в отношении первичного моющего действия, так и в отношении вторичного моющего действия.

Кроме того, введение получаемого полиимида или гидролизата в детергентную композицию обеспечивает полную (по крайней мере на 80%, предпочтительно по крайней мере на 85%) и легкую биологическую разлагаемость этого соединения при выходе из моечной машины и выбросе его в природную среду.

Следующие примеры даются в качестве иллюстрации и не могут рассматриваться как ограничивающие объем изобретения.

Индекс вязкости (ИВ), данный в этих примерах, измеряют с помощью капиллярного вискозиметра SCHOTT AVS 350, исходя из количества полисукцинимида (ПСИ), растворенного в 0,5 н растворе гидроксида натрия с получением концентрации 0,002 г/мл, при 25oC.

В этих примерах биологическая разлагаемость гидролизатов измеряется согласно стандарту AFNOR T90-312 (в соответствии с международной нормой ISO 7827 от 15 октября 1984 г.).

Тест осуществляют, исходя из:

- инокулята, получаемого путем фильтрации воды, поступающей на городскую станцию Сен-Жермен о Мон д'Ор (Рона), такого, какой есть, или адаптированного;

- среды опыта, содержащей 4 • 105 бактерий/мл;

- количества испытуемого продукта, необходимого для того, чтобы среда испытания содержала концентрацию органического углерода порядка 4 мл/г. Степень биологической разлагаемости измеряют в зависимости от времени при выбросе продукта в воду реки.

Для этого измерения испытуемые образцы получают путем гидролизата разбавленным раствором гидроксида натрия полученных полисукцинимидов до получения примерно 6%-ного раствора полиаспартата натрия с pH порядка 9 - 11.

Уровень биологической разлагаемости характеризуется следующими двумя параметрами:

максимальная степень биологического разложения (TMB);

время, необходимое для перехода степени биологического разложения 10% к степени 90%, максимальной степени биологического разложения (t 10 - 90).

Измерение окраски по методу HUNTER Lab.

Окраску порошков полисукцинимидов или их гидролизатов определяют путем измерения на спектроколориметре ACS SPECTROSENSOR П® .

Условия измерения: освещение D 65; угол наблюдения 2o. Измеряемыми 3-мя величинами являются:

L: яркость, которая изменяется от 0 (черный) до 100 (белый);

а: красная окраска (а - позитивная)/зеленая окраска (а - негативная);

б) желтая окраска (б - позитивная)/синяя окраска (б - негативная);

Эти величины рассчитываются, исходя из полученных значений, согласно формулам

L = 100[Y/Y0]1/2;

а = Kа[X/X0-Y/Y0] / [Y/Y0]1/2;

б = Kб[Y/Y0-Z/Z0] / [Y/Y0]1/2,

где

X, Y и Z - три величины, соответствующие 3-м первичным окраскам, получаемым с образцом;

X0, Y0, Z0 - три величины идеального диффузора используемого источника света;

Kа и Kб - коэффициенты для используемого источника.

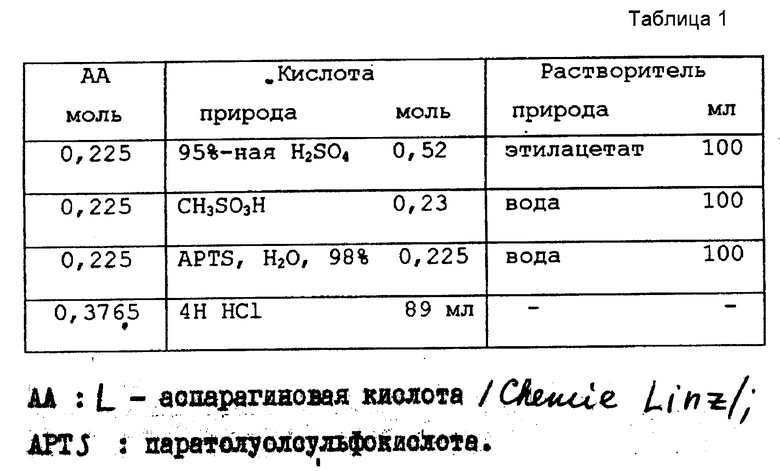

Приготовление кислых солей аспарагиновой кислоты.

Кислые соли аспарагиновой кислоты, используемые в следующих примерах, получают из исходных продуктов, представленных в табл. 1

Полученный сульфат аспарагиновой кислоты (нерастворимый в этилацетате) отделяют путем отфильтровывания, затем высушивают в вакууме.

Полученные сульфонаты аспарагиновой кислоты (растворимые в воде) выделяют путем выпаривания в вакууме, затем высушивания в вакууме.

Полученный хлоргидрат аспарагиновой кислоты отделяют путем лиофилизации.

Пример 1. В колбу ротационного испарителя емкостью 100 мл вводят: 5 г L-аспарагиновой кислоты фирмы Chemie Linz (или 3,76 • 10-2 моль); 0,360 г метансульфокислоты (или 3,76 • 10-3 моль); 25 мл дибутилфталата.

Реагенты нагревают при 180oC (температура масляной бани) в вакууме водоструйного насоса согласно следующему профилю температуры: повышение температуры с 25 до 180oC за 45 мин; выдерживают при 180oC в течение 1 ч 20 мин (давление 12000 Па).

Полученную суспензию отфильтровывают, продукт размельчают и промывают сначала эфиром, затем с помощью воды 5 раз по 100 мл.

Получают порошок кремового цвета, который высушивают в вакууме над P2O5. Получают 2,26 г ПСИ (или выход 62%).

Продукт имеет индекс вязкости, равный 7,81 мл/г.

Этот полисукцинимид гидролизуют, как указано выше; биологическая разлагаемость гидролизата следующая: TMB 98%; t 10 - 90 = 13 дней.

Пример 2. В колбу ротационного испарителя емкостью 250 мл вводят 20,32 г хлоргидрата L-аспарагиновой кислоты. Реактор продувают азотом для создания инертной атмосферы, затем постепенно нагревают от комнатной температуры до 240oC, согласно следующему профилю температуры (температура масляной бани): 1,5oC/мин от 20 до 150oC; выдерживание в течение 1 ч при 150oC; затем 2oC/мин до 240oC; наконец, выдерживание в течение 30 мин при 240oC.

Реакционную массу оставляют охлаждаться до комнатной температуры. Получают 11,92 г ПСИ.

Продукт имеет ИВ, равный 10,50 мл/г, и окраску по HUNTER: L = 85,6; а = 1,46; б = 19,67.

Этот полисукцинимид гидролизуют, как указано выше, биологическая разлагаемость гидролизата следующая: TMB = 91%; t 10 - 90 = 8 дней.

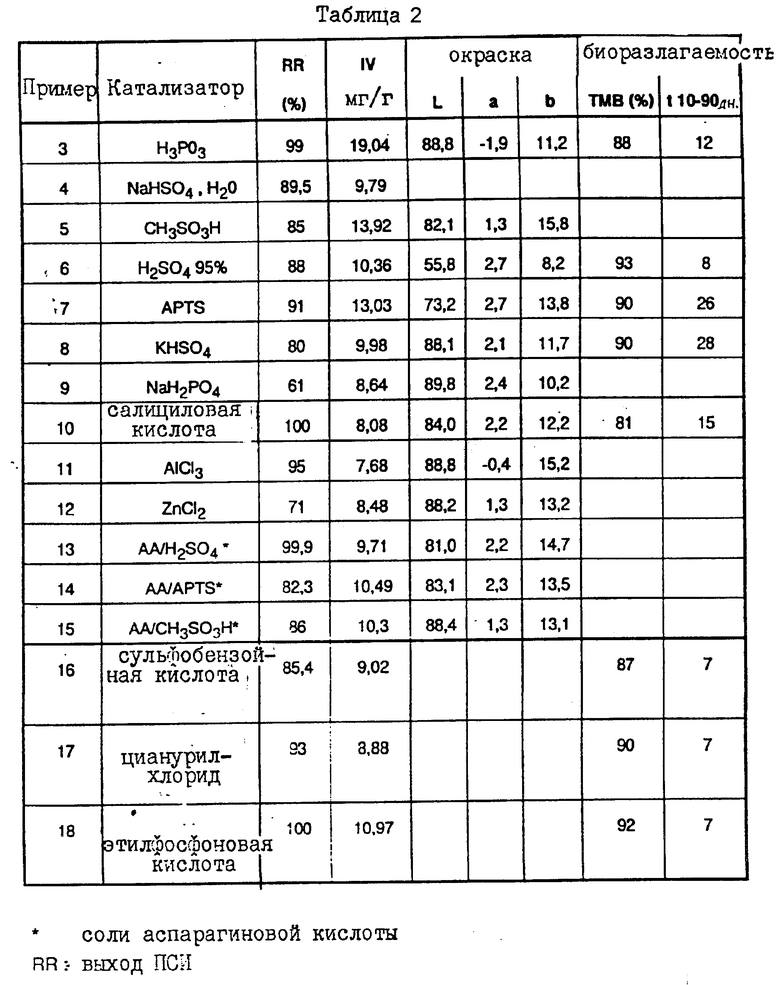

Примеры 3 - 18. В незакрытую трубку SCHOTT® (шнековый реактор) вводят: 5 г L-аспарагиновой кислоты (Chemie Linz); 0,5 г кислотного катализатора, представленного в табл. 2.

Реагенты нагревают при 200oC согласно следующему профилю температуры: повышение температуры от 25 до 200oC за 20 мин; выдерживание при 200oC в течение 4 ч.

Продукт выливают в 1 л воды, отфильтровывают, затем высушивают под вакуумом в эксикаторе при 40oC.

Примеры 19 - 28. Повторяют операцию, описанную в примерах 3 - 18, изменяя количества кислотного катализатора и продолжительность выдержки при температуре, согласно характеристикам, данным в табл. 3.

Пример 29. В колбу ротационного испарителя емкость 100 мл вводят: 5 г L-аспарагиновой кислоты фирмы Chemie Linz (или 3,76•10-2 моль); 5 г хлоргидрата аспарагиновой кислоты (или 3•10-2 моль); затем после смешения порошков 50 мл декалина.

Реагенты нагревают при 200oC (температура масляной бани) при атмосферном давлении согласно следующему температурному профилю: повышение температуры от 25 до 200oC в течение 10 мин; выдерживание при 200oC в течение 4 ч.

Полученную суспензию отфильтровывают; продукт промывают декалином и с помощью эфира 2 раза по 50 мл. Получают порошок светло-желтого цвета, который сушат в нагреваемом эксикаторе. Выделяют 7,2 г ПСИ (или выход 100%).

Продукт имеет ИВ, равный 7,35 мл/г, и окраску по HUNTER.

L = 90,4; а = -1,6; б = 16,4.

Пример 30. В анкерный реактор емкостью 2 л вводят 500 г L-аспарагиновой кислоты и 55,5 г KHSO4. Операцию поликонденсации осуществляют при атмосферном давлении в течение 7 ч при температуре бани 200oC. Полученный продукт промывают 6 раз по 6 л воды, затем сушат в вакууме (44 ч при 600 Па при 70oC). Выделяют 310 г ПСИ, что соответствует выходу 85%.

Продукт имеет ИВ, равный 10,89 мл/г, и окраску по HUNTER: L = 92,1; а = 1,0; б = 8,8.

Этот полисукцинимид гидролизуют, как указано выше; биологическая разлагаемость гидролизата следующая: TMB = 90%; t 10 - 90 = 7 дней.

Пример 31. В колбу ротационного испарителя емкостью 250 мл вводят 50,0 г L-аспарагиновой кислоты и 5,94 г NaHSO4•H2O.

Операцию поликонденсации осуществляют при атмосферном давлении в течение 5 ч при температуре бани 200oC. Полученный продукт промывают 2 раза по 4 л воды, затем сушат в вакууме (16 ч при 6000 Па при 90oC). Получают 27,4 г ПСИ, что соответствует выходу 75%. Продукт имеет число вязкости IV = 9,78 мл/г и окраску по HUNTER: L = 93,1; а = 1,0; б = 7,4.

Этот полисукцинимид гидролизуют, как указано выше; биологическая разлагаемость гидролизата следующая: TMB 85%; t 10 - 90 = 5 дней.

Пример 32. В колбу ротационного испарителя емкостью 250 мл вводят 50,0 г L-аспарагиновой кислоты и 5,56 г KHSO4. Операцию поликонденсации осуществляют в вакууме (6000 Па) в течение 5 ч при температуре бани 200oC. Полученный продукт промывают 3 раза по 2 л воды, затем сушат в вакууме (24 ч при 6000 Па при 90oC).

Выделяют 25,1 г ПСИ, что соответствует выходу 69%. Продукт имеет ИВ, равный 11,40 мл/г, и окраску по HUNTER: L = 89,8; а = 1,3; б = 10,9.

Пример 33. В колбу емкостью 250 мл, снабженную лопастной мешалкой, вводят 33,3 г L-аспарагиновой кислоты (Chemie Linz). Нагревают при перемешивании при 190oC при введении газообразного HCl с дебитом 25 л/ч; введение продолжают в течение 15 мин. Длительность нагревания (включая сюда время введения HCl): 2 ч при 190oC; затем 2,5 ч при 200oC. Полученный порошок размельчают в ступке, затем промывают водой и высушивают.

Выход PSI составляет 100%. Продукт имеет ИВ, равный 7,79 мл/г. Этот полисукцинимид гидролизуют, как указано выше; биологическая разлагаемость гидролизата следующая: TMB 97%; t 10 - 90 = 4 дня.

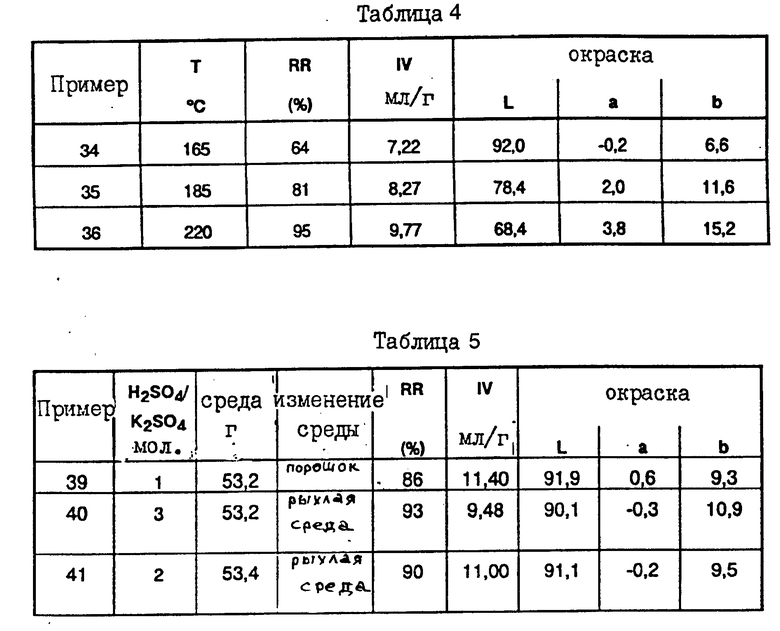

Примеры 34 - 36. Повторяют операцию, описанную в примерах 19 - 28, используя: 5 г аспарагиновой кислоты (Chemie Linz) и 10 мол.% 95%-ной H2SO4 при различных температурах (табл. 4) с выдерживанием при температуре в течение 4 ч. Продукт промывают с помощью 1 л воды и сушат в вакууме (табл. 4).

Пример 37. В незакрытую трубку SCHOTT® (шнековый реактор) вводят: 5 г L-аспарагиновой кислоты (Chemie Linz); 2,26•10-3 моль NaHSO4•H2O; 0,5 г орто-крезола.

Реагенты нагревают при 200oC согласно следующему температурному профилю: повышение температуры от 25 до 200oC в течение 20 мин; выдерживание при 200oC в течение 4 ч.

Продукт выливают в 1 л воды, отфильтровывают, затем сушат в вакууме в эксикаторе при 40oC. Выход ПСИ составляет 82%.

Продукт имеет ИВ, равный 9,51 мл/г.

Этот полисукцинимид гидролизуют, как указано выше, биологическая разлагаемость гидролизата следующая: TMB 87%; t 10 - 90 = 7 дней.

Пример 38. В колбу ротационного испарителя емкостью 250 мл вводят 26,7 г L-аспарагиновой кислоты (Chemie Linz) и 2,96 г KHSO4. Колбу на 6 ч погружают в предварительно нагретую до 180oC баню. После промывки и высушивания выделяют ПСИ с выходом 63,5%. Продукт имеет ИВ, равный 11,35 мл/г, и окраску по HUNTER: L = 92,3; а = 0; б = 8,3.

Этот полисукцинимид гидролизуют, как указано выше; биологическая разлагаемость гидролизата следующая: TMB 97%; t 10 - 90 = 8 дней.

Примеры 39 - 41. Готовят смесь, получаемую путем введения 10 мас. ч. смеси H2SO4/K2SO4 согласно соотношению, указанному в табл. 5, в 30 мас. ч. L-аспарагиновой кислоты; затем гомогенизации среды путем замешивания с помощью 150 мас. ч. воды и выпаривания воды (40oC, 6000 Па) вплоть до полного удаления воды; и размалывания.

В колбу ротационного испарителя емкостью 250 мл, предварительно нагретую до 200oС, вводят около 53 г полученного порошка. После поликонденсации в течение 6 ч при 200oC, без промывки водой, выделяют ПСИ, характеристики которого указаны в табл. 5.

Пример 42. Готовят порошкообразную среду путем замешивания 50 г аспарагиновой кислоты и 2,6 г KHSO4 с помощью 80 г воды на эмалированной пластине; выпаривания воды при 80oC в вакууме (6000 Па); и размалывания с помощью резцовой дробилки.

В колбу ротационного испарителя емкостью 250 мл вводят 50,6 г порошка. Операцию поликонденсации проводят при атмосферном давлении в течение 6 ч при температуре бани 200oC. Среда остается порошкообразной в течение всей продолжительности операции поликонденсации.

Выделяют 42,3 г продукта, что соответствует выходу 63% PSI.

Продукт имеет ИВ, равный 11,3 мл/г, и окраску по HUNTER: L = 90,4; а = -2,2; б = 9,8.

Пример 43. Готовят порошкообразную смесь путем замешивания 300 г аспарагиновой кислоты и 33 г KHSO4 с помощью 240 г воды, на эмалированной пластине; выпаривания воды при 80oC в вакууме (6000 Па); и размалывания с помощью резцовой дробилки.

Вводят 247,6 г порошка в колбу ротационного испарителя емкостью 1 л. Операцию поликонденсации проводят при атмосферном давлении в течение 6 ч при температуре бани 200oC. Среда остается порошкообразной в течение всей операции поликонденсации. Полученный продукт промывают 3 раза по 6 л воды, затем сушат в вакууме (5 ч при 6000 Па и 100oC). Выделяют 130,1 г ПСИ, что соответствует выходу 80%. Продукт имеет ИВ, равный 12,0 мл/г, и окраску по HUNTER: L = 94,2; а = - 0,3; б = 6,5.

Пример 44. Смесь 300 г порошка аспарагиновой кислоты и 33 г порошка KHSO4 подвергают операции микронизации (криогенная дробилка) до получения размера частиц менее 5 мкм. Затем 251,7 г порошка вводят в колбу ротационного испарителя емкостью 1 л. Операцию поликонденсации проводят при атмосферном давлении в течение 6 ч при температуре бани 200oC. Среда остается порошкообразной в течение всей операции поликонденсации. Полученный продукт промывают 3 раза по 6 л воды, затем сушат в вакууме (5 ч при 6000 Па и 100oC). Выделяют 143,8 г ПСИ, что соответствует выходу 87%.

Продукт имеет ИВ, равный 11,1 мл/г, и окраску по HUNTER: L = 95,7; а = - 0,6; б = 4,2.

Этот полисукцинимид гидролизуют, как указано выше; биологическая разлагаемость гидролизата следующая: TMB 95%; t 10 - 90 = 7 дней.

Пример 45. При 90oC в 10 л воды растворяют 270 г аспарагиновой кислоты и 30 г KHSO4. Полученный раствор атомизируют с помощью сушилки-атомизатора ANHYDRO® (выпускается в продажу фирмой ANHYDRO).

50 г порошка вводят в колбу ротационного испарителя емкостью 250 мл. Операцию поликонденсации реализуют при атмосферном давлении в течение 6 ч при температуре бани 200oC. Среда остается порошкообразной в течение всей операции поликонденсации. Выделяют 38,6 г продукта, что соответствует выходу 94% ПСИ. Продукт имеет индекс вязкости ИВ, равный 9,5 мл/г, и окраску по HUNTER: L = 88,6; а = - 2,0; б = 10,4.

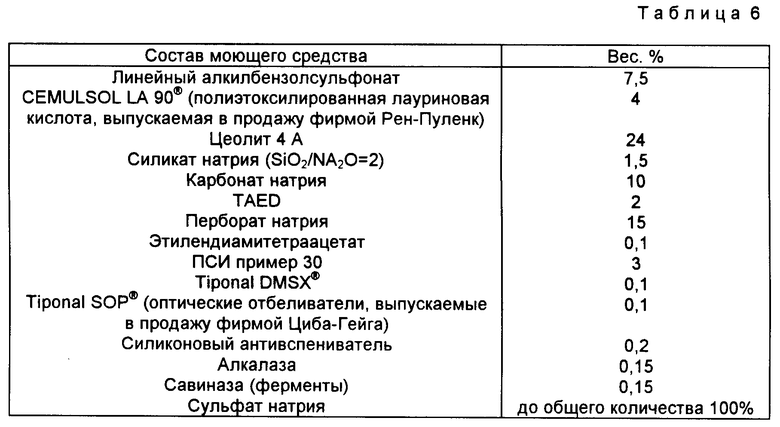

Пример 46. Состав детергентной композиции для стирки белья из полученного в примере 30 полисукцинимида.

Путем смешения в сухом состоянии различных добавок, получают следующую твердую детергентную композицию (см. табл. 6).

"Контрольным моющим средством" называют вышеуказанный состав, но не содержащий ПСИ.

Пример 47. Рабочие характеристики моющего средства, содержащего ПСИ, синтезированный в примере 30, испытывают на минеральное антинакипеобразование. Этот эффект измеряют после 20 стирок, осуществляемых в присутствии следующих образов тканей:

Хлопковые текстильные волокна Testfabric 405/4/

Хлопок Krefeld 12 A /8/.

Минеральное накипеобразование рассчитывают из содержания золы (в % по отношению к общей массе хлопка) выстиранных, высушенных и сожженных при 950oC в течение 3 ч тканей.

Эффект ингибирования накипеобразования оценивают по соотношению количество золы с добавками/количество золы без добавок, которое представлено буквой Т. Результаты следующие, Т,%:

В случае Testfabric 405 - 28

В случае Krefeld 12 A - 58

Пример 48. Этот пример подчеркивает комплексообразующую способность в отношении ионов кальция ПСИ примера 30 после гидролиза in situ.

Комплексообразующая способность в отношении ионов кальция измеряется с помощью электрода, имеющего селективную мембрану, проницаемую для ионов кальция. Сначала строят калибровочную кривую при использовании 100 мл раствора NaCl с концентрацией 3 г/л и pH 10,5, к которому добавляют изменяющиеся количества ионов кальция от 10-5 до 3•10-3 моль/л, и строят выдаваемую электродом, в зависимости от концентрации свободных ионов CA2+, потенциальную кривую.

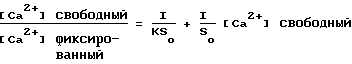

ПСИ гидролизуют с помощью концентрированного раствора гидроксида натрия до получения раствора с 20 мас.% полиаспартата Na, pH 10,5. Полученный раствор называют гидролизат. Этот раствор разбавляют до получения 100 г водного раствора полиаспартата с концентрацией, эквивалентной 10 г/л ПСИ; pH-значение доводят до 10,5 с помощью концентрированного раствора гидроксида натрия. Добавляют 0,3 г порошкообразного NaCl. Вычерчивают прямую

[Ca2+ свободный/ [Ca2+] фиксированный = f([Ca2+] свободный).

Из этой прямой определяют:

- константу комплексообразования K ионов кальция с полимером;

- число So участков комплексообразования полимера, определяемое соотношением;

Согласно этому способу оценки полученный путем гидролиза ПСИ примера 30 полиаспартат имеет следующие характеристики:

So [участков/ г полимера] - 3,6 • 10-3

Log K - 3,4

Пример 49.

Этот пример подчеркивает способность ПСИ примера 30 диспергировать карбонат кальция после гидролиза in situ.

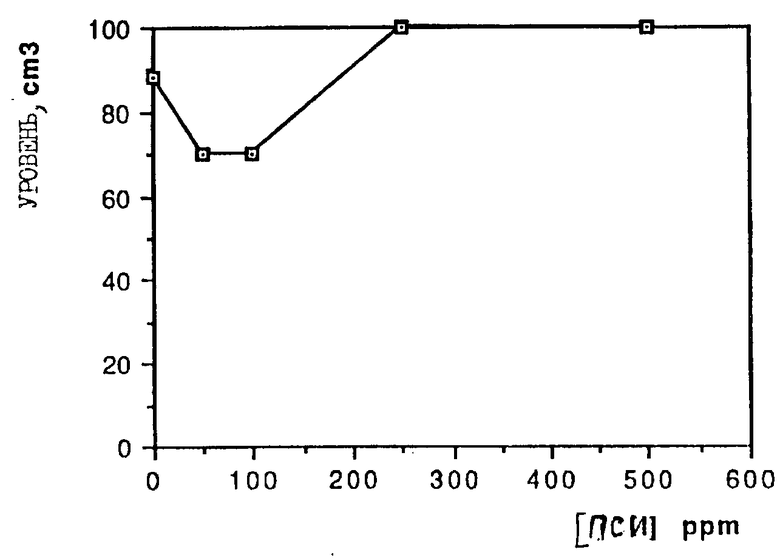

В пробирке емкостью 100 см3 (высота 26 см, диаметр 3 см), 2 г осаждаемого карбоната кальция диспергируют в 100 мл водного раствора с pH 10,5 (NaOH), содержащего 3 г/л NaCl, 3 • 10-3 моль/л CaCl2 и гидролизат, полученный как в предыдущем примере, с различными концентрациями. Измеряют уровень седиментата в см3 по истечении 10 мин и строят кривую уровня седиментата в зависимости от концентрации в м.д. полимера (в расчете на сухую массу).

Кривая (чертеж) показывает сначала явление флокуляции (слишком незначительная степень покрытия частиц полимера), затем рестабилизацию. Эта способность стабилизации минеральных частиц представляет особый интерес, так как известно, что эти последние лежат в основе явлений накипеобразования, вызывая отложения, которые аккумулируются на хлопке.

Предложены полиимиды или их полипептидные гидролизаты с биологической разлагаемостью не менее 80% в качестве модифицирующей добавки в детергентной композиции. Указанные полиимиды или их полипептидные гидролизаты получают поликонденсацией аспарагиновой кислоты с последующим, в случае необходимости, гидролизом полученного продукта в присутствии кислотного катализатора, выбранного из группы: серная, фосфорная, сернистая, сульфоновая кислоты, органическая фосфоновая или сульфокислота, содержащая 1 - 25 атомов углерода, соляная кислота, соли этих кислот или их соли этих кислот и аспарагиновой кислоты, кислые соли серной, фосфорной или фосфористой кислоты, кислоты Льюиса, при молярном соотношении кислотный катализатор: аспарагиновая кислота, равном 0,005 - 10:1. 3 с. и 7 з. п. ф-лы, 6 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки початков кукурузы от листостебельных примесей | 1974 |

|

SU511037A1 |

Авторы

Даты

1998-07-27—Публикация

1994-11-23—Подача