Изобретение относится к области металлургии, а именно к производству алюминиевых литейных сплавов.

Известен сплав [1] на основе алюминия состава, мас.%:

Mg - 6 - 7

Zr - 0,05 - 0,20

Be - 0,02 - 0,10

Ti - 0,05 -0,15

Al - остальное

При литье в песчаные формы в закаленном состоянии сплав имеет σв = 250 МПа, δ = 10%.

Известен сплав [1] на основе алюминия следующего состава, мас.%:

Mg - 9,5 - 10,0

Be - 0,05 - 0,15

Zr - 0,05 - 0,20

Ti - 0,05 - 0,15

Al - остальное

При литье в песчаные формы в закаленном состоянии этот сплав имеет σв = 290 МПа, δ = 9%.

Применение коррозионностойких сплавов системы Al-Mg, имеющих предел прочности в закаленном состоянии 250 - 300 МПа, ограничивается тем, что при эксплуатации или хранении продолжается процесс естественного старения. В результате по границам зерен выделяется в виде сплошных цепочек β-фаза (Al3Mg2), что приводит к охрупчиванию материала. Следует отметить, что эти сплавы могут эксплуатироваться при температурах, не выше 80oC.

Наиболее близким к предлагаемому, взятому за прототип, является сплав [1] на основе алюминия, имеющий состав, мас.%:

Mg - 9,5 - 10,5

Zr - 0,05 - 0,20

Be - 0,05 - 0,15

Ti - 0,05 - 0,15

Al - остальное

В закаленном состоянии (Т4) при литье в песчаные формы сплав на основе алюминия (прототип) имеет невысокие значения предела прочности (320 МПа), а величина относительного удлинения (12%) значительно снижается в процессе эксплуатации или хранении. Жидкотекучесть сплава средняя (269 мм). Рабочая температура 80oC. Сплав имеет склонность к изменению механических свойств в процессе эксплуатации.

Техническая задача изобретения - повышение предела прочности при обеспечении стабильных значений механических свойств в процессе эксплуатации; повышение рабочей температуры сплава; улучшение технологических свойств; сохранение удовлетворительной коррозионной стойкости.

Для решения поставленной задачи литейный сплав на основе алюминия, содержащий магний, цирконий, дополнительно содержит цинк, марганец и сурьму при следующем соотношении компонентов, мас.%:

Mg - 9,5 - 10,0

Zn - 1,5 - 1,9

Mn - 0,3 - 0,8

Zr - 0,05 - 0,20

Sb - 0,20 - 0,35

Al - остальное

Введение в состав сплава в указанных пределах сурьмы в сочетании с цинком и марганцем при установленном соотношении компонентов обеспечивает повышение предела прочности; высокую стабильность механических свойств в процессе эксплуатации, повышение рабочей температуры сплава; улучшение технологических свойств; сохранение удовлетворительной коррозионной стойкости.

Пример. Сплав готовили в электрических печах сопротивления в графито-шамотных тиглях. В качестве защитного покрытия использовали флюс: 60% карналлита + 40% фтористого кальция. Литьем в песчаные формы заливали образцы для определения свойств. В качестве шихтовых материалов использовали только лигатуру Al-Mn, остальные компоненты вводили в чистом виде, чушками.

Образцы испытывали в закаленном и искусственно состаренном состоянии.

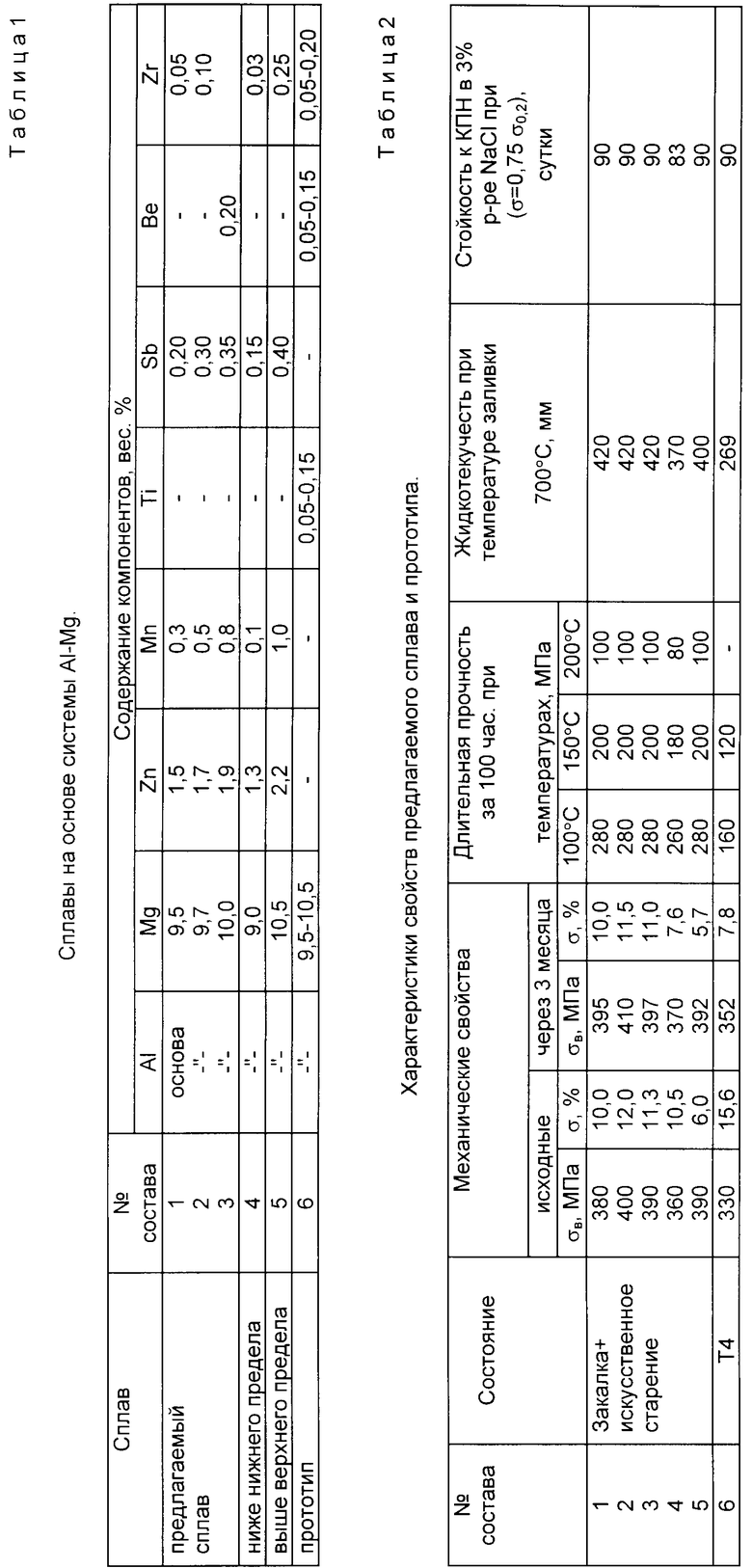

В табл. 1 приведен химический состав предлагаемого сплава, в табл. 2 - значения свойств.

На основании экспериментальных данных можно сделать следующие выводы:

высокопрочный коррозионностойкий литейный сплав на основе алюминия, содержащий магний и цирконий, дополнительно легированный цинком, марганцем и сурьмой, при следующих соотношениях компонентов, мас.%:

Mg - 9,5 - 10,0

Zn - 1,5 - 1,9

Mn - 0,3 - 0,8

Zr - 0,05 - 0,20

Sb - 0,20 - 0,35

Al - Остальное

имеет характеристики прочности на 20% выше, чем у прототипа, рабочую температуру в 2 раза выше (150oC вместо 80oC), жидкотекучесть в 1,5 раза выше (420 мм, вместо 269 мм), значения механических свойств не изменяются в процессе эксплуатации.

У сплава, имеющего химический состав ниже нижнего предела, прочностные и технологические свойства - ниже. Кроме того, продолжается процесс старения после полной термической обработки, снижается относительное удлинение, ухудшаются коррозионные свойства.

У сплава, имеющего химический состав выше верхнего предела, в исходном состоянии низкие значения относительного удлинения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ МАГНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2198234C2 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2030477C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2563416C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2057198C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 1994 |

|

RU2081933C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2243278C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2163939C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2164541C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2165995C1 |

Изобретение относится к области литейного производства сплава на основе алюминия. Предлагаемый сплав в закаленном и искусственно состаренном состоянии позволяет при сохранении коррозионной стойкости, как у прототипа, повысить прочность, стабильность значений механических свойств в процессе эксплуатации, улучшить технологичность сплава, повысить рабочую температуру изделий. Предлагаемый сплав рекомендуется для получения качественных сложных по конструкции деталей литьем в песчаные формы. Сплав содержит в мас.%: магний 9,5 - 10,0, цинк 1,5- 1,9, марганец 0,3 - 0,8, цирконий 0,05 - 0,20, сурьма 0,20 - 0,35, алюминий - остальное. 2 табл.

Сплав на основе алюминия, содержащий магний и цирконий, отличающийся тем, что он дополнительно содержит сурьму, цинк и марганец при следующем соотношении компонентов, мас.

Магний 9,5 10,0

Цинк 1,5 1,9

Марганец 0,3 0,8

Цирконий 0,05 0,20

Сурьма 0,20 0,35

Алюминий Остальное

| Побежимов И.П., Нефедова Л.П., Белов Е.В | |||

| Металлургия коррозионностойких алюминиевых сплавов и отливок | |||

| - М.: Металлургия, 1989, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1998-01-27—Публикация

1994-05-10—Подача