Изобретение относится к области металлургии сплавов, в частности, к термически упрочняемому свариваемому сплаву на основе системы Al-Mg-Si, способу получения полуфабрикатов и изделию из него, предназначенных для использования в авиации, автомобильной промышленности, строительстве и т.д.

Сплавы системы Al-Mg-Si обладают комплексом ценных свойств: хорошей коррозионной стойкостью, технологичностью, свариваемостью, достаточно высокой пластичностью как при горячей, так и при холодной обработке давлением. Кроме того, сплавы этой системы возможно закаливать в воде, на воздухе или водовоздушной смесью. Это позволяет при получении из сплавов различных полуфабрикатов использовать линии непрерывной обработки и проводить закалку непосредственно после горячей деформации с получением полуфабрикатов с небольшими остаточными напряжениями.

Известен сплав на основе алюминия, содержащий, мас.%:

Магний - 0,3-1,2

Кремний - 0,2-1,2

Медь - До 0,4

Цинк - До 0,1

Марганец - До 0,1

Железо - 0,05-0,3

Стронций и/или кальций - 0,02-0,05

Прочие (в сумме) - До 0,15,

при этом

каждого - До 0,05

Алюминий - Остальное [1]

Сплав предназначен для изготовления прессованных полуфабрикатов с повышенным качеством поверхности. Прессование осуществляют при 425oC из слитка, предварительно отожженного при 500-580oC. Недостатком сплава при существующей технологии является его склонность при рекристаллизации к образованию крупного зерна, особенно на поверхности и, как следствие, неоднородность механических свойств по сечению и направлению полуфабриката.

Наиболее близким к предложенному техническому решению является сплав на основе алюминия марки AB, нашедший широкое применение в виде различных видов полуфабрикатов - катанных, прессованных, кованых [2]. Сплав AB содержит компоненты, мас.%:

Магний - 0,45-0,9

Кремний - 0,5-1,2

Медь - 0,1-0,5

Цинк - До 0,2

Марганец - 0,15-0,35

Железо - До 0,5

Титан - До 0,15

Прочие (в сумме) - До 0,1,

при этом

каждого - До 0,05

Алюминий - Остальное

В настоящее время принята следующая технология получения полуфабрикатов из сплавов системы Al-Mg-Si: приготовление сплава, отливка слитков, гомогенизационный отжиг при 560oC, 4-6 ч, деформация при 480-500oC, термическая обработка на твердый раствор при 520-530oC, закалка и искусственное старение 160-170oC в течение 10-12 ч. Для достижения максимальных значений механических свойств искусственное старение полуфабрикатов следует проводят не позднее 1 час после закалки [3]. Формообразование изделий предпочтительно осуществляют после закалки. Время перерыва между закалкой и формообразованием (деформацией) не регламентируют. В случае изготовлении изделий, например, для корпусов автомобилей искусственное старение совмещают с сушкой нанесенной на изделие краски [4].

Недостатками известного сплава являются склонность к межкристаллитной коррозии и склонность к росту зерна при рекристаллизации. Полуфабрикаты из известного сплава, изготовленные по известному способу, имеют разнозернистость, анизотропию механических свойств, что снижает технологичность при изготовлении изделия, в частности приводит к образованию фестонистости, "апельсиновой корки". В процессе эксплуатации изделия проявляют склонность к охрупчиванию и теряют свойства из-за недостаточно высокой коррозионной стойкости. Известные сплавы системы Al-Mg-Si применяют в качестве материала для получения изделия, например, лопастей вертолетов, топливных баков, трубопроводов, колес транспортных средств и др. [5, 6].

Технической задачей изобретения является разработка сплава на основе системы Al-Mg-Si, способа получения полуфабрикатов и изделия из него с целью снижения склонности к росту зерна при рекристаллизации, снижения склонности к наклепу при холодной деформации улучшения коррозионной стойкости при сохранении уровня механических свойств.

Технической задачей изобретения также является повышение эксплуатационных характеристик изделия, что достигается за счет повышения коррозионной стойкости сплава.

Для достижения поставленной цели сплав на основе алюминия, содержащий магний, кремний, марганец, дополнительно содержит кальций и по меньшей мере один металл, выбранный из группы, включающей медь, цирконий и хром, при следующем соотношении компонентов, мас.%:

Магний - 0,3-1,2

Кремний - 0,3-1,7

Марганец - 0,15-1,1

Кальций - 0,002-0,1

По меньшей мере один металл, выбранный из группы, включающей медь, цирконий и хром - 0,02-0,9

Алюминий - Остальное

при этом (Sio - Siн) ≥ 0,3%, где Siо общее количество кремния, вводимого в сплав; Siн - кремний, связанный в нерастворимую фазу, который определяется по формуле Siн = 0,25[%Fe+%(Mnо-Mnss)]: Mnо - общее количество марганца, вводимого в сплав, Mnss - содержание марганца в твердом растворе алюминия, которое определяется с помощью локального рентгеноспектрального анализа. Коэффициент 0,25 определен из стехиометрического состава фазы Al15(FeMn)3Si2.

Сплав может дополнительно содержать не более, мас.%:

Железо - 1,0

Титан - 0,2

Цинк - 0,3

При заявленном содержании и соотношении магния и кремния в сплаве обеспечивается его способность к термической обработке. При снижении содержания магния и кремния менее нижнего предела сплав становится термически неупрочняемым, при увеличении магния более 1,2% падает технологичность, особенно при холодной деформации, увеличивается склонность к наклепу и проявляется склонность к линиям Людерса и, как следствие, ухудшается качество поверхности. При содержании кремния более 1,7% ухудшается коррозионная стойкость и повышается склонность к охрупчиванию при эксплуатационных нагревах.

Марганец в количестве 0,15-1,1% улучшает коррозионную стойкость и снижает склонность к образованию крупнозернистой структуры при рекристаллизации, к тому же Mn нейтрализует вредное влияние Fe, связывая его в интерметаллиды Al15(FeMn)3Si2, которые менее опасны для сплава, чем Al5FeSi. При содержании менее 0,15% марганца эффект его воздействия практически не проявляется, а при содержании выше 1,1% Mn в сплаве образуются первичные грубые интерметаллиды, что приводит к микроструктурной неоднородности, расслоению при деформации и как следствие к снижению прочностных и пластических характеристик. Марганец и железо, связывая кремний в нерастворимую фазу Al15(FeMn)3Si2, приводят к уменьшению доли кремния, участвующей в упрочнении твердого раствора алюминия.

Ca в количестве 0,002-0,1% снижает склонность сплава к наклепу при холодной деформации, улучшает формуемость, нейтрализует вредное влияние железа. Ca оказывают также модифицирующее воздействие при кристаллизации на зеренную структуру слитка, вследствие чего улучшаются литейные характеристики и свариваемость. При содержании менее 0,002% Ca эффект воздействия практически не проявляется, а при содержании выше 0,1% образуются интерметаллиды и повышается склонность к межкристаллитной коррозии.

Цирконий, медь и хром в сплав вводят для повышения прочностных свойств сплава. При содержании меди, циркония, хрома менее нижнего предела положительного воздействия их не проявляется. При содержании выше верхнего предела снижается пластичность сплава.

При введении кальция, марганца, а также меди, циркония и хрома допускается повышенное содержание железа, что позволяет использовать более дешевую технологию изготовления сплава и применять вторичную шихту с привлечением отходов широкого ассортимента сплавов.

Сплав выполнен в форме прессованных, катаных и кованых полуфабрикатов.

В предложенном способе получения полуфабрикатов из сплава на основе алюминия указанный технический результат достигается тем, что в способе, включающем приготовление сплава на основе алюминия, отливку слитков, отжиг слитков, деформацию, термическую обработку на твердый раствор с последующей закалкой и старение, приготавливают сплав на основе алюминия следующего состава, мас. %: магний 0,3 - 1,2; кремний 0,3 - 1,7; марганец 0,15 - 1,1; кальций 0,002 - 0,1; по меньшей мере один металл, выбранный из группы, включающей медь, хром и цирконий 0,02 - 0,9; алюминий - остальное, при этом (Siо - Siн) ≥ 0,3%. Отжиг слитков осуществляют при 350-610oC, в течение 1-20 ч, термическую обработку на твердый раствор проводят при 500-550oC в течение 20-12000 с. В зависимости от геометрических размеров и качества поверхности конечного полуфабриката деформацию проводят либо только в горячую, либо в горячую и в холодную. Горячую деформацию проводят при температурах 250 - 550oC со степенью не менее 60%, а холодную деформацию осуществляют со степенью деформации не менее 50%. После закалки проводят искусственное старение при температурах 100 - 200oC, в течение 3 - 1200 мин в одну или несколько ступеней. Между ступенями старения допускают перерыв с неограниченным временем вылеживания при комнатной температуре. Для улучшения технологичности при формообразовании изделия, а также для повышения механических свойств конечного полуфабриката одноступенчатое старение или первую ступень старения проводят непосредственно после закалки (перерыв между закалкой и старением не более 1 ч). Для сокращения технологического процесса отжиг слитка совмещают с нагревом под горячую деформацию, закалку проводят непосредственно с температуры горячей деформации.

Из полуфабрикатов предложенного сплава, полученных по предлагаемому способу, могут быть изготовлены различные изделия, например, лопасть вертолета, топливный бак, трубопровод, колеса транспортного средства и др.

В предложенном изделии, выполненном из сплава на основе алюминия, технический результат достигается тем, что в качестве материала заготовки использован сплав на основе алюминия следующего состава, мас.%: магний 0,3 - 1,2; кремний 0,3 - 1,7; марганец 0,15 - 1,1; кальций 0,002 - 0,1 и по меньшей мере один металл, выбранный из группы, включающей медь, цирконий и хром 0,02 - 0,9; алюминий - остальное, при этом (Siо - Siн) ≥ 0,3. Изделие выполнено из закаленного горячедеформированного или закаленного холоднодеформированного полуфабриката. Формообразование изделия проводят из естественно или искусственно состаренного полуфабриката. В случае, если изделие подвергается покраске, окончательное искусственное старение совмещают с процессом сушки краски и проводят при температурах 160 - 200oC, в течение 20 - 240 мин. Примеры, иллюстрирующие предложенное изобретение, приведены ниже.

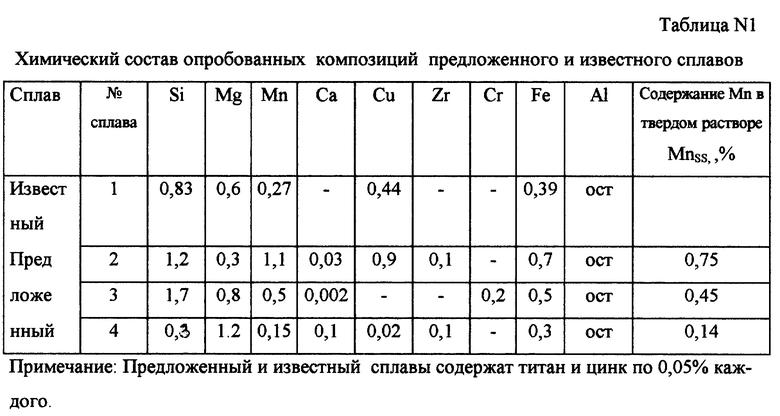

В табл. 1 приведен химический состав опробованных композиций предложенного и известного сплавов. При приготовлении композиций алюминий, магний, кальций, медь вводили в чистом виде, а цирконий, кремний, хром и марганец - в виде лигатуры. Плавка осуществлялась в электрической печи.

Пример 1. Из сплава N 2 получена поковка путем горячей осадки при 400oC со степенью деформации 70% предварительно отожженного слитка при 500oC в течение 8 ч. Из поковки получена штамповка при температуре 400oC в виде обечайки для колеса транспортного средства. Термическая обработка на твердый раствор осуществлялась при температуре 530oC, с выдержкой 3600 с, с последующей закалкой в воде, затем проводилось искусственное старение при 175oC, 600 мин. Перерыв между закалкой и старением - 30 мин.

Пример 2. Отлитые слитки сплава 3 подвергались отжигу 580oC 6 ч и затем методом горячей прокатки при 250oC из них был получен лист толщиной 6 мм (степень деформации 75%), который в холодную прокатан до толщины 1 мм (степень деформации 83%). Термическая обработка на твердый раствор холоднокатаного листа осуществлялась в селитровой ванне при температуре 530oC, с выдержкой 60 с с последующей закалкой в воде. Через 10 мин после закалки проводилось старение при 120oC 30 мин, после чего методом холодной формовки было получено изделие - лобовая панель для автомобиля. Изделие подвергалось покраске. После нанесения краски проводилась ее сушка при 190oC 30 мин, т.е. процессы сушки и окончательного искусственного старения (вторая ступень) совмещались. На листе определялись механические свойства в 2-х состояниях:

- T1 (закалка по указанному режиму и старение при 175oC, 600 мин, при этом перерыв между закалкой и старением 20 мин);

- T +120oC, 30 мин +190oC, 30 мин (закалка по указанному режиму, старение 120oC, 30 мин при перерыве между закалкой и старением 10 мин, затем вторая ступень старение при 190oC, 30 мин).

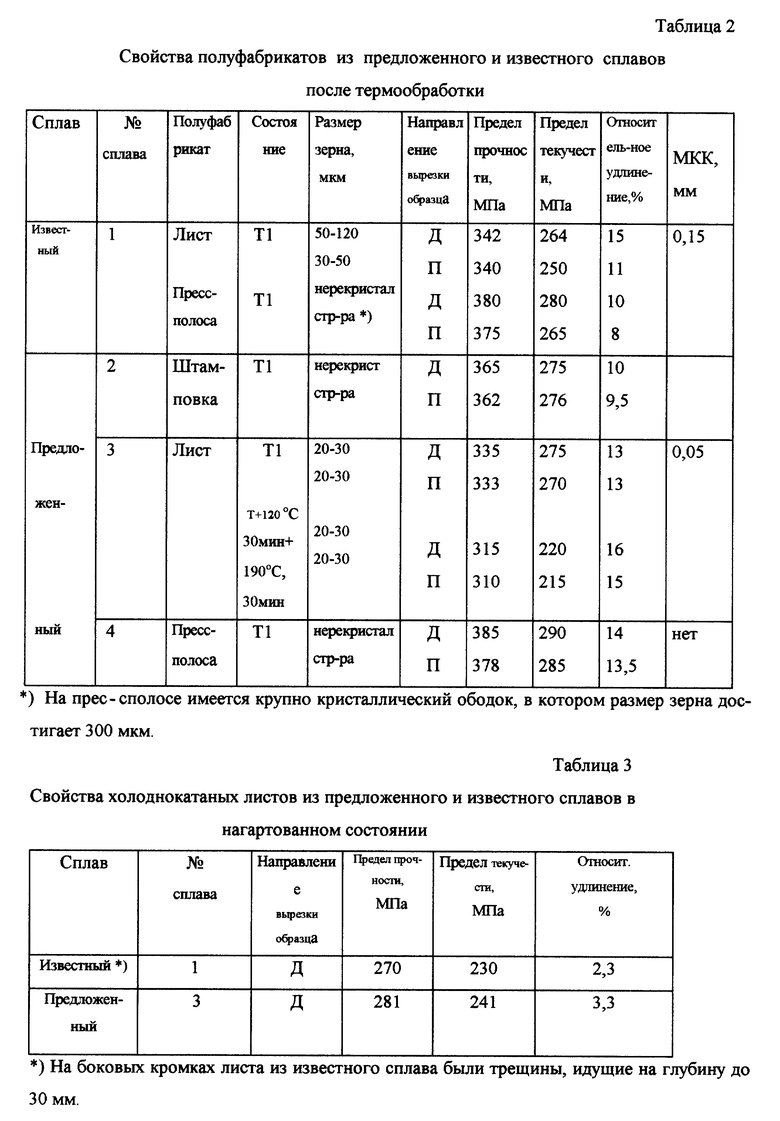

Пример 3. Из сплава 4 отпрессована полоса 15 х 60 мм при температуре 500oC со скоростью 2 м/мин. Закалка осуществлялась на прессе. Окончательной операцией было искусственное старение при 160oC, 600 мин. Перерыв между закалкой и старением - 30 мин. В табл. 2 и 3 приведены результаты механических, коррозионных и технологических свойств предложенного сплава в сопоставлении с известным сплавом.

Как видно из данных табл. 2 и 3, предложенный сплав в сравнении с известным не проявляет при рекристаллизации склонности к образованию разнозернистости, имеет меньшую склонность к наклепу при холодной деформации и характеризуется высокой коррозионной стойкостью при аналогичном уровне механических свойств. Полуфабрикаты, изготовленные из данного сплава по предложенному способу получения, имеют изотропные свойства и практически не склонны к межкристаллитной коррозии, что обеспечивает лучшие эксплуатационные характеристики изделия, изготовленного из них. Предложенный сплав сваривается всеми видами сварки, нечувствителен к концентраторам напряжений, поэтому может соединяться путем сварки, клепки, болтовыми соединениями. Это позволяет рекомендовать предложенный сплав и способ для внедрения в изделия в авиации, автомобильной промышленности, строительстве и т.д.

Литература

1. Патент Великобритании, кл. С 7 А, N 1430758, 1976.

2. ГОСТ 4784 -74 "Алюминий и сплавы алюминиевые деформируемые. Марки".

3. Промышленные деформируемые, спеченные и литейные алюминиевые сплавы, п/р Ф.И. Квасова, М.: Металлургия, 1972 г., с. 58-77.

4. Заявка Японии 55-28387, кл. C 22 C 21/08, опубл. в 1980 г.

5. Мальцев М.В. Металлография промышленных и цветных металлов и сплавов, М.: Металлургия, 1970, стр. 76

6. Автомобильная промышленность США, 1993 г., N 8, стр. 10-16.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215055C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2165996C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2165995C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2003 |

|

RU2255133C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2556849C1 |

Сплав на основе алюминия содержит, мас.%: магний 0,3 - 1,2, кремний 0,3 - 1,7, марганец 0,15 - 1,1, кальций 0,002 - 0,1, по меньшей мере один металл, выбранный из группы, включающей медь, цирконий и хром 0,02-0,9, алюминий остальное. В сплаве допускается наличие не более, мас.%: железо 1,0, титан 0,2, цинк 0,3. Предложенный способ получения полуфабрикатов включает приготовление вышеуказанного сплава, отливку слитков, отжиг слитков при 350 - 610°С в течение 1 - 20 ч, деформацию, термическую обработку на твердый раствор проводят при 500 - 550°С в течение 20 - 12000 с. В зависимости от геометрических размеров и качества поверхности конечного полуфабриката деформацию проводят либо только в горячую, либо в горячую и в холодную. Холоднокатаный лист характеризуется равноосным рекристаллизованным зерном размером 20 - 30 мкм, что обеспечивает изотропные свойства и высокую технологичность при холодной штамповке и в состоянии Т1 имеет следующие свойства в долевом направлении: σВ 335 МПа, σ0,2 = 275 МПа и δ = 13%. Сплав может быть применен в качестве материала для изготовления различных изделий, например, для лопастей вертолета, топливных баков, трубопровода, колеса транспортного средства и др., в том числе и для изделий, подвергающихся покраске. Допускается соединение деталей из предложенного сплава сваркой, клепкой или болтами. 3 с. и 10 з.п. ф-лы, 3 табл.

Магний - 0,3 - 1,2

Кремний - 0,3 - 1,7

Марганец - 0,15 - 1,1

Кальций - 0,002 - 0,1

По меньшей мере один металл, выбранный из группы, включающей медь, цирконий и хром - 0,02 - 0,9

Алюминий - Остальное

2. Сплав по п. 1, отличающийся тем, что (Siо - Siн) ≥ 0,3%, где Siо - общее количество кремния, вводимого в сплав, Siн - кремний, связанный в нерастворимую фазу, который определяется по формуле Siн = 0,25 [%Fe + %(Mnо - Mnss)] : Mnо - общее количество марганца, вводимого в сплав, а Mnss - содержание марганца в твердом растворе алюминия.

Магний - 0,3 - 1,2

Кремний - 0,3 - 1,7

Марганец - 0,15 - 1,1

Кальций - 0,002 - 0,1

По меньшей мере один металл, выбранный из группы, включающей медь, хром и цирконий - 0,02 - 0,9

Алюминий - Остальное

при этом (Siо - Siн) ≥ 0,3% , где Siо - общее количество кремния, вводимого в сплав, Siн - кремний, связанный в нерастворимую фазу, который определяется по формуле Siн = 0,25 [%Fe + %(Mnо - Mnss)]: Mnо - общее количество марганца, вводимого в сплав, Mnss - содержание марганца в твердом растворе алюминия, а отжиг слитков осуществляют при 350 - 610oC, в течение 1 - 20 ч, термическую обработку на твердый раствор проводят при 500 - 550oC в течение 20 - 12000 с.

Магний - 0,3 - 1,2

Кремний - 0,3 - 1,7

Марганец - 0,15 - 1,1

Кальций - 0,002 - 0,1

По меньшей мере один металл, выбранный из группы, включающей медь, хром и цирконий - 0,02 - 0,9

Алюминий - Остальное

при этом (Siо - Siн) ≥ 0,3%, где Siо - общее количество кремния, вводимого в сплав, Siн - кремний, связанный в нерастворимую фазу, который определяется по формуле Siн = 0,25 [%Fe + %(Mnо - Mnss)] Mnо - общее количество марганца, вводимого в сплав, а Mnss - содержание марганца в твердом растворе алюминия.

| Приспособление для поворота лопаток рабочих колес вращающихся машин | 1923 |

|

SU4787A1 |

| Марки | |||

| КВАСОВ Ф.И | |||

| и др | |||

| Промышленные деформируемые, спеченные и литейные сплавы | |||

| - М.: Металлургия, 1972, с.58-77 | |||

| НЕ СОДЕРЖАЩИЙ СВИНЦА АЛЮМИНИЕВЫЙ СПЛАВ 6ХХХ | 1995 |

|

RU2126848C1 |

| JP 04173934 A, 22.06.1992 | |||

| JP 04228534 A, 18.02.1992. | |||

Авторы

Даты

2001-03-10—Публикация

1999-08-09—Подача