Изобретение относится к области металлургии, в частности, к высокопрочным сплавам на основе системы Al-Zn-Mg-Cu, предназначенным для изготовления прессованных, кованых и катаных полуфабрикатов, особенно с массивными сечениями, применяемым для нагруженных силовых деталей самолетов, грузовых и легковых автомобилей, морских и речных судов, сельскохозяйственной техники.

Известен сплав на основе алюминия следующего химического состава [1] (мас.%):

Zn - 6,7-7,3

Mg - 1,6-2,2

Cu - 0,8-1,2

Fe - 0,2-0,4

Si - < 0,2

Этот сплав имеет недостаточно высокие прочностные свойства (σв , σ0.2 ) и вязкость разрушения (K1c).

Изделия из этого сплава имеют ограниченную весовую эффективность и невысокий ресурс.

Наиболее близким аналогом, взятым за прототип, является высокопрочный сплав на основе алюминия [2] следующего состава (мас.%):

Zn - 5,9-8,7

Mg - 1,7-2,5

Cu - 1,4-2,2

Fe - < 0,14

Si - < 0,11

Zr - 0,05-0,15

Mn - < 0,02

Cr - < 0,02

Mg + Cu - < 4,1

Этот сплав имеет недостаточно высокие технологические свойства - жидкотекучесть, технологическую пластичность, а также пониженный уровень вязкости разрушения (K1c).

Изделия из этого сплава, например шпангоуты, имеют неоднородные прочностные свойства и вязкость разрушения по толщине, особенно в случае массивных сечений.

Техническая задача данного изобретения - разработка сплавов с улучшенными характеристиками жидкотекучести, технологической пластичности, повышенной вязкостью разрушения, а также обеспечение однородности механических свойств и вязкости разрушения по толщине изделия при сохранении высоких значений прочностных свойств и получение изделия из этого сплава, обладающего этим свойством.

Для достижения поставленной задачи предлагается сплав на основе алюминия следующего химического состава, мас.%:

Цинк - 6,35-8,0

Магний - 0,5-2,5

Медь - 0,8-1,3

Железо - 0,06-0,25

Кремний - 0,01-0,20

Цирконий - 0,07-0,20

Марганец - 0,001-0,1

Хром - 0,001-0,05

Титан - 0,03-0,10

Бериллий - 0,0001-0,05

по крайней мере один элемент из группы щелочноземельных металлов:

Калий - 0,0001-0,01

Натрий - 0,0001-0,01

Кальций - 0,0001-0,01

Алюминий - Остальное

Легирование предлагаемого сплава по сравнению с прототипом дополнительными элементами -Be и по крайней мере одним из группы щелочноземельных металлов - К, Na и Ca благодаря их взаимодействию с окисными пленами и водородом, присутствующими в металле, приводит к повышению жидкотекучести расплава при литье, что позволяет производить более эффективную фильтрацию и дегазацию расплавленного металла, т.е. повысить степень его чистоты и, как следствие, улучшить технологическую пластичность слитков.

Оптимальное соотношение Zr и Ti в сочетании с более низким содержанием Cu и в присутствии по крайней мере одного из щелочноземельных металлов - К, Na и Ca обеспечивает более высокий уровень вязкости разрушения при сохранении высокого уровня прочностных свойств благодаря снижению объемной доли первичных избыточных фаз и их измельчению, а также большую однородность механических свойств и вязкости разрушения по толщине изделия за счет обеспечения более однородного распределения частиц вторичных фаз по объему микрозерна, что обеспечивает лучшую прокаливаемость предлагаемого сплава.

Примеры осуществления

Для проведения экспериментов были отлиты слитки из сплавов, составы которых приведены в табл. 1.

Из гомогенизированных слитков методом осадки на вертикальном прессе были получены поковки толщиной (t) 60, 100, 150, 200 мм и на горизонтальном прессе были изготовлены методом прессования полосы толщиной (t) 50 и 130 мм.

Полуфабрикаты были подвергнуты термической обработке по следующему режиму: закалка - температура выдержки 470oC, время выдержки в зависимости от толщины полуфабриката колебалось от 1 до 3 часов; старение двухступенчатое по режиму 115oC, 6 час +170oC, 10 час. Жидкотекучесть сплавов оценивали стандартным методом по длине прямого прутка, отлитого в металлическую форму.

Технологическую пластичность определяли двумя методами: путем осадки цилиндрических образцов на прессе до появления боковой трещины и методом испытания гагаринских образцов на растяжной машине.

Прочностные свойства и вязкость разрушения сплавов определяли на стандартных образцах, вырезанных из различных зон по толщине (t)- полуфабрикатов (1/4t и 1/2t) в продольном (Д или ДП) и высотном (В или ВД) направлениях относительно направления волокна.

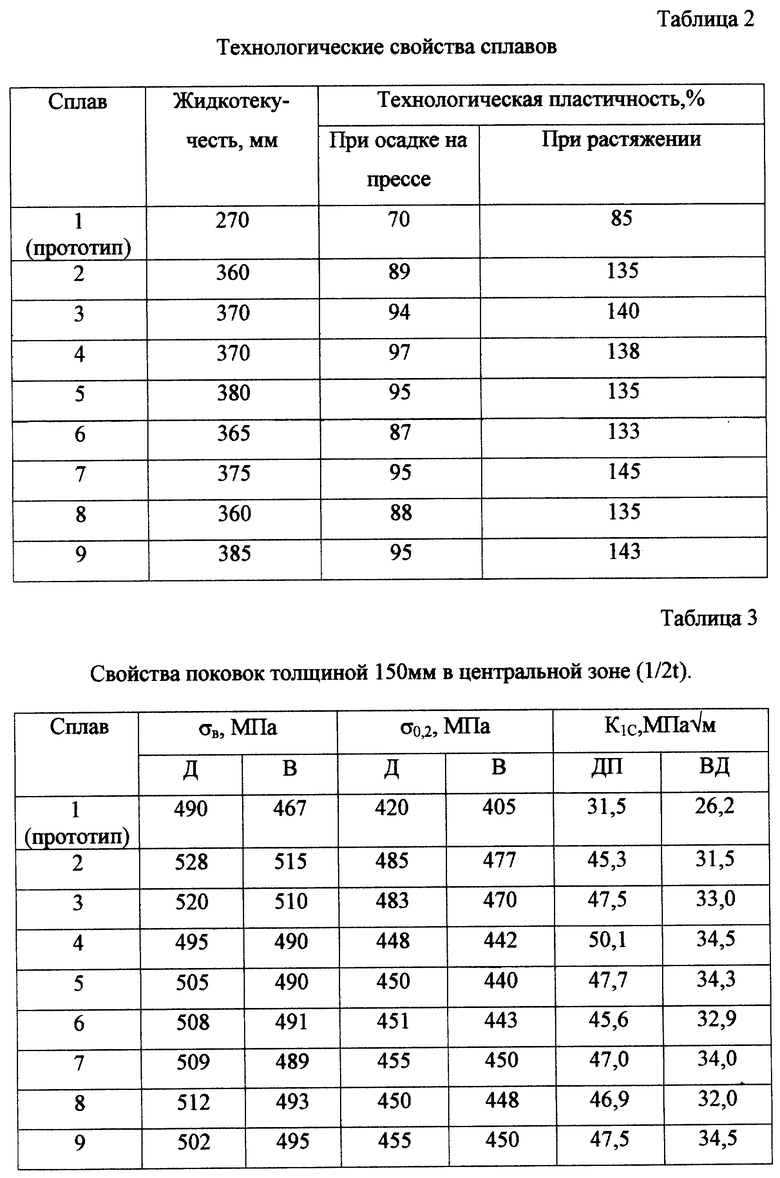

Результаты оценки технологических свойств сплавов, приведенные в табл. 2, свидетельствуют, что сплав предлагаемого состава (N 2-9) в 1,2-1,4 раза превосходит прототип по характеристикам жидкотекучести и технологической пластичности.

Как видно из табл. 3, предлагаемый сплав превосходит известный сплав по вязкости разрушения в 1,4-1,7 раза в направлении ДП и в 1,2-1,4 раза в направлении ВД при близких значениях прочностных характеристик. Наибольшие значения вязкости разрушения получены на составах N 3-5,7,9, отвечающих соотношению содержания Ti + 2Zr ≤ O,3 и Si : Be≥2

Данные, представленные в табл. 4, свидетельствуют, что предлагаемый сплав по сравнению с прототипом обеспечивает получение более однородных механических свойств и вязкости разрушения по толщине полуфабрикатов, что особенно проявляется на массивных сечениях толщиной ≥ 150 мм, у которых снижение прочностных характеристик и вязкости разрушения в зоне 1/2 t в 1,5-2 раза меньше, чем у известного сплава.

Предлагаемый сплав с улучшенными характеристиками жидкотекучести, технологической пластичности, вязкости разрушения, а также более однородными прочностными свойствами и вязкостью разрушения по толщине позволяет изготавливать широкую номенклатуру кованых, прессованных и катаных полуфабрикатов, практически любой необходимой формы и габаритов, особенно массивных сечений.

Применение сплава в изделии в виде крупногабаритных монолитных изделий с однородными свойствами позволит повысить на 10-20% весовую эффективность конструкции за счет уменьшения числа соединительных стыков и обеспечит повышение надежности в эксплуатации на 15-20% благодаря улучшению характеристики вязкости разрушения.

Улучшение технологических свойств сплава обеспечит снижение брака при изготовлении изделий из предлагаемого сплава, а применение в конструкции крупногабаритных полуфабрикатов уменьшит трудоемкость сборки и сделает изделие на 30-40% более экономичным.

При производстве и применении предлагаемого сплава и изделий из него не происходит ухудшения экологии окружающей среды по сравнению с известным сплавом.

Источники информации

1. Алюминиевые сплавы. Промышленные алюминиевые сплавы. Справочник. М.: Металлургия, 1984, с. 124.

2. Заявка PCT/FR 97/00144 Фирмы Pechiney, Франция от 25.01.1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2556849C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2233902C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180928C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560485C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2299256C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2184165C2 |

Изобретение относится к области металлургии, в частности к сплавам на основе системы Al-Zn-Mg-Cu, предназначенным для изготовления крупногабаритных деталей сложной формы из массивных прессованных, кованых и катаных полуфабрикатов, применяемых для внутреннего силового набора самолетных и других конструкций. Технической задачей изобретения является улучшение технологических свойств сплавов при литье (жидкотекучесть), при деформации (технологическая пластичность), а также повышение эксплуатационных свойств (трещиностойкость) при сохранении высокого уровня прочностных характеристик. Для решения указанной задачи сплав содержит следующие компоненты (мас.%): цинк - 6,35-8,0; бериллий - 0,0001-0,05; магний - 0,5-2,5; медь - 0,8-1,3; железо - 0,06-0,25; кремний - 0,01-0,20; цирконий - 0,07-0,20; марганец - 0,001-0,1; хром - 0,001-0,05; титан - 0,03-0,10 и по крайней мере один элемент из группы щелочноземельных металлов: калий - 0,001-0,01; натрий - 0,0001-0,01; кальций - 0,0001-0,01; алюминий - остальное. В наиболее предпочтительном варианте сплавов могут соблюдаться следующие соотношения: Zr + 2Ti ≤ 0,3%; Si : Be ≥ 0,2. 2 c. и 2 з.п. ф-лы, 3 табл.

Цинк - 6,35 - 8,0

Магний - 0,5 - 2,5

Медь - 0,8 - 1,3

Железо - 0,06 - 0,25

Кремний - 0,01 - 0,20

Цирконий - 0,07 - 0,20

Марганец - 0,001 - 0,1

Хром - 0,001 - 0,05

Титан - 0,03 - 0,10

Бериллий - 0,0001 - 0,05

по крайней мере один элемент из группы щелочноземельных металлов:

Калий - 0,0001 - 0,01

Натрий - 0,0001 - 0,01

Кальций - 0,0001 - 0,01

Алюминий - Остальное

2. Высокопрочный сплав на основе алюминия по п.1, отличающийся тем, что сумма Zr + 2Ti ≤ 0,3%.

Цинк - 6,35 - 8,0

Магний - 0,5 - 2,5

Медь - 0,8 - 1,3

Железо - 0,06 - 0,25

Кремний - 0,01 - 0,20

Цирконий - 0,07 - 0,20

Марганец - 0,001 - 0,1

Хром - 0,001 - 0,05

Титан - 0,03 - 0,10

Бериллий - 0,0001 - 0,05

по крайней мере один элемент из группы щелочноземельных металлов:

Калий - 0,0001 - 0,01

Натрий - 0,0001 - 0,01

Кальций - 0,0001 - 0,01

Алюминий - Остальное

| WO 9727343 В1, 31.07.1997 | |||

| Сплав на основе алюминия | 1973 |

|

SU473759A1 |

| Сплав на основе алюминия | 1972 |

|

SU436876A1 |

| Сплавы алюминиевые деформируемые повышенной чистоты | |||

| Марки | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| US 4863528 А, 05.09.1989 | |||

| Подшипник качения | 1948 |

|

SU81441A1 |

| JP 04013836 А, 17.01.1992. | |||

Авторы

Даты

2001-04-27—Публикация

1999-10-05—Подача