Изобретение относится к способу герметизационной заделки и внутреннего ремонта подземных трубопроводных коммуникаций с малым внутренним диаметром, при осуществлении такого способа герметизация осуществляется за счет заделки течи при помощи вводимого в трубопроводы уплотнителя, а внутренний ремонт - посредством продувки абразивом и восстановительного покрытия внутренней поверхности трубопроводов защитным материалом на основе синтетической смолы. В таким трубопроводам относятся, к примеру, подводящие и отводящие водопроводы или газопроводы в коммунальных, промышленных и муниципальных сетях с диаметром до 200 мм, сюда же относятся и промышленно-коммунальные канализационные коллекторы и магистрали отвода жидких промышленных отходов.

Проблема повреждения и крустификации (накипеобразования) таких трубопроводов стоит перед эксплуатационниками уже многие годы. Повреждение трубопроводных сетей - среди множества факторов - обусловлено коррозией, смещением и вибрацией грунта вокруг трубопроводов. В свою очередь, крустификация проявляется в виде осаждения из воды известковой накипи и других осадков, образованием ржавчины, продуктов химического взаимодействия веществ, входящих в состав воды и металла, и т.д., Во многих случаях вышеуказанные негативные факторы проявляются комбинированно.

Такое повреждение или крустифицирование в особенности опасно, когда трубопроводы проложены в стенах зданий или под землей, что в настоящее время наиболее широко распространено.

Из патентных публикаций известны различные способы и техника герметизационной заделки поврежденных трубопроводов. К таким публикациям относятся следующие патенты.

В описании изобретения к патенту США N 3287148 рассмотрен способ герметизации поврежденных подземных трубопроводов посредством продувки через них пенообразной герметизационной эмульсии. Эта эмульсия затвердевает на внутренней поверхности трубопровода в виде осаждающегося конденсата. При утечках она проявляет тенденцию к затвердеванию в увеличенных количествах.

Такой способ предназначен только для газопроводов, исключая возможность введения в герметизирующую эмульсию твердых добавок.

Далее в патенте США N 3727412 заявлен способ восстановительного ремонта трубопроводов, при осуществлении которого та часть трубопровода, на которой имеется течь, герметизируется спереди и сзади. Затем в эту заблокированную часть трубопровода под давлением закачивается стабилизированная определенным образом эмульсия, которая дестабилизируется, претерпевая коагуляцию и закрывая за счет этого течь.

Такой способ не предназначен для применения твердых герметиков и рассчитан на жидкий носитель типа воды, но ни в коей мере газ.

В описании изобретения по патенту США N 4311409 рассмотрена технология герметизационной заделки течей в заглубленных трубопроводах при помощи тонкоизмельченных веществ с сильным капиллярным действием. Такое герметизирующее вещество вводится в зону течи снаружи, где происходит его смачивание водой. В результате этого создается капиллярное давление, которое противодействует рабочему давлению среды, проходящей по трубопроводу.

Вышеуказанный тонкоизмельченный материал наносится на трубопровод в зоне утечки снаружи (после выемки грунта, закрывающего трубопровод).

И наконец, в патенте США N 4503613 описаны способ и устройство для ремонта изнутри заглубленных трубопроводов при помощи "пластмассовой пелены", создаваемой (впрыскиваемой) в газовом потоке. Из описания изобретения к этому патенту не представляется возможным вынести какое-либо конкретное заключение об эффективности устранения течей техникой, кроме того, это описание не содержит адекватной информации по практической реализуемости упомянутой пелены.

В настоящее время очистку подземных (заглубленных) трубопроводов производят также при помощи сжатого воздуха с добавлением песка или без нее и реакционноактивных смол, которые распыляются в потоке воздуха. Такая технология предназначается, как правило, для предварительной очистки.

При реализации типового известного способа очистки закачка воздуха в очищаемый трубопровод осуществляется с помощью подвижной компрессорной установки через распределитель. На первичной стадии предочистки используется только воздух, нагревающийся за счет сжатия. В последующем, на второй стадии, в поток воздуха добавляется песок. При такой продувке обязательным требованием является то, что смесь воздуха и песка должна совершать в трубопроводе движение по спирали, при этом нормальное (по направлению) движение смеси рассматривается как неэффективное. На третьей стадии такого процесса в восстанавливаемый трубопровод впрыскивается реакционноспособная смола, которая оседает на стенке трубопровода при перемещении потока сжатого воздуха по спирали.

Подобный способ описан в патенте Великобритании N A 2140337, отличительной особенностью которого является то, что как очищающий поток, так и герметизирующий сквозной поток смолы движутся по ремонтируемому трубопроводу пульсационно. Другим недостатком такого технического решения является то, что размеры и количество абразивных частиц, добавляемых в очистной поток, конкретно не определены, при этом отсутствуют конкретные указания по зернистости и характеру добавочных связующих агентов, вводимых в герметизационную смолу.

Способ, представляющий предмет притязаний настоящего изобретения и предназначенный для герметизационной заделки, чистки и повторного нанесения покрытия на внутреннюю поверхность водопроводов, принципиально отличается от известных способов оптимизацией функциональных операций и соответственно повышенным быстродействием, высокой эффективностью, надежностью и результативностью.

Данный способ, обеспечивающий герметизацию и ремонт изнутри систем заглубленных трубопроводов, имеющих относительно небольшой внутренний диаметр, предусматривает перекрытие места течи при помощи вводимого в трубопровод герметика, при этом восстановление внутреннего канала трубопровода осуществляется за счет продувки абразивом и повторного нанесения покрытия в виде смолы. Отличительными особенностями такого способа являются следующие рабочие операции:

- после обнаружения одной или нескольких течей в соответствующей части трубопровода и после просушки этой части (что желательно, но не обязательно) при помощи горячего воздуха под давлением

(а) либо вводится и продувается герметик, содержащий сухой предельно мелкоизмельченный водонабухающий бентонит и/или гидродезинтегрированную дисперсию пластмассы, прошедшую предварительную сушку, с инертными добавками, либо с помощью воды вводится мелкоизмельченный инертный материал с плотностью 1 ± 0,8 г/см3, после чего через опорожненный трубопровод, заправленный герметиком, продуваются предельно тонкоизмельченные абразивные вещества, затем трубопровод заполняется паровоздушной смесью при избыточном давлении не менее 2 бар, которое выдерживается определенное время, или же, если трубопровод обрабатывался сухим герметиком, он заполняется или через него прокачивается вода; и

- после установления герметичности трубопровода (б) с целью очистки его внутренних поверхностей через него продувают сжатый воздух с частицами абразивного материала, имеющими твердость по Мосу более 4 единиц и средний размер зерна менее 2 мм, желательно при малом содержании вышеуказанного сухого связующего агента, и, наконец,

(в) наносят на внутренние поверхности трубопровода защитное покрытие, для чего в него вводят и через него прокачивают смесь, не имеющую растворителя эпоксидной смолы, которая содержит отвердитель и целлюлозные волокна длиной 40 ± 10 мм и/или стекловолокно длиной 5 ± 3 мм.

Течь в той или иной части трубопровода может быть идентифицирована по падению давления в ней, при помощи термографии или по телевизионному каналу (световоду).

При осуществлении анализируемого способа сухой порошковый герметик вводится в трубопровод через специальный штуцерный шприц, который подсоединяется к впускной части трубопровода и из которого герметизирующий порошок поступает в трубопровод либо в потоке воздуха под давлением, либо, когда избыточное давление превышает 1 бар, дисперсно распределяется по объему между входом и выходом трубопровода, так что герметик накапливается в зоне течи за счет удаления воздуха в зоне утечки при помощи копья, вводимого в грунт в зоне течи или непосредственно в трубопровод, с аккумуляцией герметика в месте утечки.

Рассматриваемый способ предусматривает введение пара в магистраль сжатого воздуха при помощи соответствующей форсунки при насыщении восстанавливаемой части трубопровода паровоздушной смесью до тех пор, пока на выходном конце трубопровода не станет преобладать пар, после чего давление в трубопроводе нарастает.

При осуществлении операции заделки течи сухим материалом в воду подмешивается тонкоизмельченный инертный материал, и смесь непрерывно закачивается в трубопровод и прокачивается через него при избыточном давлении > 0,1 бар.

В процессе последующей (не обязательной к исполнению) операции продувки абразивом прокачиваемый через восстанавливаемый трубопровод сжатый воздух непрерывно подзаполняется абразивным веществом, при этом абразив и удаляемый им покрывающий (приповерхностный) материал удаляются из воздушного потока фильтрацией на выходном конце трубопровода.

Сухой герметик, используемый для перекрытия ремонтируемых трубопроводов с помощью воздушного дутья, характеризуется следующим весовым составом ингредиентов:

предельно тонкоизмельченного набухающего бентонита 30 ± 20%,

предельно тонкоизмельченной гидравлически дезинтегрируемой, водонерастворимой или водоразбухающей дисперсии сухого порошка, основанного на полиакрилатах, сополимерах стирола или сополимерах поливинилацетата с содержанием 20 ± 8% в качестве гидроактивной связки.

В альтернативном варианте исполнения рассматриваемого способа указанный герметик характеризуется следующими компонентами:

сухие разрыхленные, облегченные таблетки или гранулы глины диаметром менее 20 мм, и/или

шарики вспененного полистирола диаметром менее 6 мм, и/или

пробковые частицы диаметром менее 4 мм или около того, и/или

тонкоизмельченная диатомовая (инфузорная) земля (марки АэросилR) с плотностью d ≥ 1 г/см3 в качестве инертных добавок, к которым в функции гидроактивного связующего может быть добавлен предельно тонкоизмельченный портландцемент в весовом количестве до 10%.

Тонкоизмельченный инертный материал, применяемый для блокирования ремонтируемых трубопроводов в потоке воды, характеризуется следующим составом и/или содержанием:

мелкие шарики вспененной глины или стекла с удельным весом менее 1,8 г/см3,

частички пенопласта или пробки с удельным весом 0,2 г/см3 или более того,

и предельно измельченная диатомовая земля с плотностью около 1,4 г/см3.

Предложенный в рамках данной заявки способ восстановления внутреннего проходного канала приземных трубопроводных коммуникаций, в частности водопроводных сетей, характеризуется следующими рабочими операциями:

определением той части трубопроводной системы, к примеру, группы питающих трубопроводов, подключенных к магистральному трубопроводу, давление в которой близко к избыточному давлению магистрали и которая открыта на том же уровне в эту магистраль, плюс ту часть последней, которая связана с входными участками следующей группы питающих трубопроводов;

вскрытием концов питающих трубопроводов и отводного конца магистрали;

подсоединением пневмовоздушных трубопроводов к концам восстанавливаемых питающих трубопроводов и, что необязательно, к более высокорасположенной части магистрали; и

осуществлением герметизационной заделки и внутреннего восстановления проходного канала одним из вышеупомянутых, способов.

Изобретение поясняется фиг. 1 - 7.

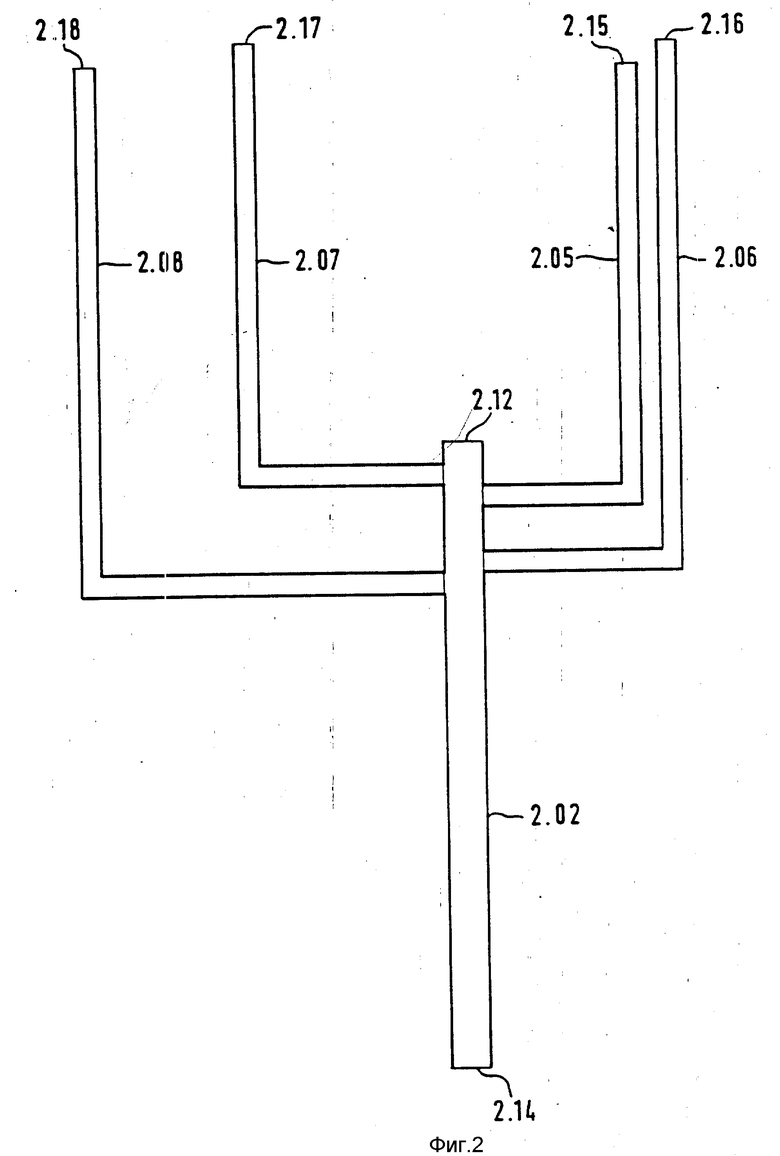

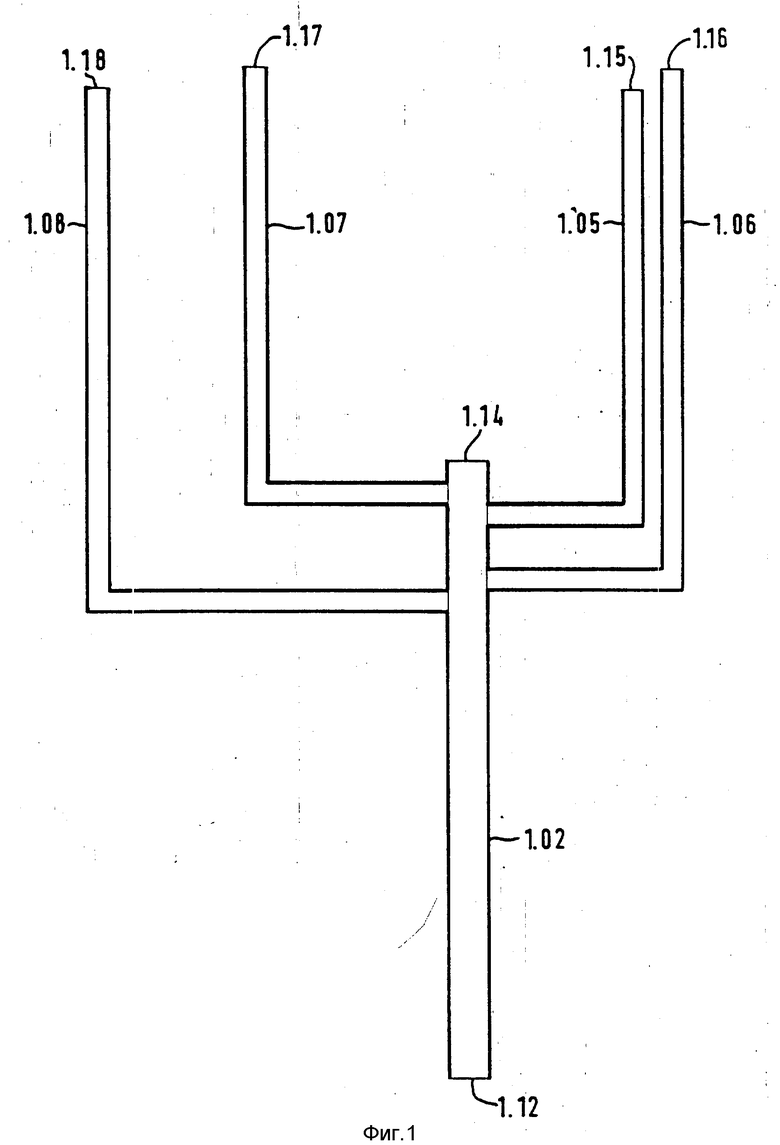

Описание настоящей заявки дано к тем частям трубопроводной системы, которые включают в себя магистральную линию 1,02 от впуска 1,12 до выхода 1,14 и питающие трубопроводы 1,05 - 1,08 с соответствующими отверстиями 1,15 - 1,18 или же магистральную линию 2,02 от впуска 2,12 до выхода 2,14 и питающие трубопроводы 2,05 - 2,08 с соответствующими отверстиями 2,15 - 2,18.

Для осуществления продувки указанных частей трубопроводной системы сжатым воздухом предусматривается использование пневмоштуцеров и соединений в точках 1,14- 1,18, с помощью которых осуществляется продувка по потоку и встречная продувка, при этом указанная соединительная арматура открывается - закрывается с помощью многоходовых клапанов.

В процессе закачки в восстанавливаемую трубопроводную систему состава на основе смолы этот состав лучше всего вводить в продувочный (дутьевой) трубопровод в концентрированном или распыленном виде в заданном количестве через многоходовые клапаны с продувкой в потоке сжатого воздуха.

Устройство для осуществления вышеуказанного способа герметизации и восстановления изнутри трубопроводных коммуникаций с использованием сжатого воздуха содержит в дополнение к подвижной воздушно-компрессорной установке: техническое средство для введения в сжатый воздух абразивных веществу установку для смешивания и транспортировки составов на основе искусственных смол, концевой сепаратор для отделения песка и капель смолы, плюс

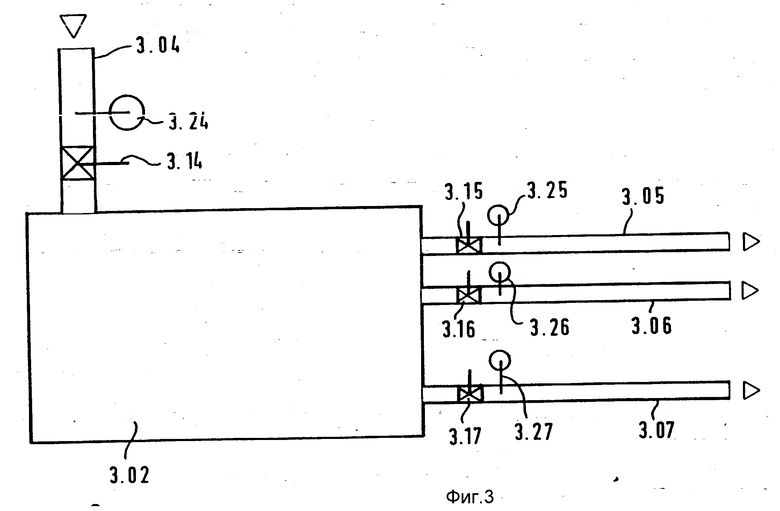

распределитель 3,02 сжатого воздуха с воздухопитающим трубопроводом 3,04 и воздухораздаточными трубопроводами 3,05 - 3,07, патрубками, оснащенными клапанами и измерителями давления 3,15 - 3,27, при оснащении которыми данное устройство - совместно с обычным штуцерно-соединительным оборудованием и регистраторами давления - может как регистрировать перепад давления в отдельных трубопроводных линиях с разностью р и m, так и реализовать в автоматизированном режиме соответствующие рабочие программы восстановительного ремонта.

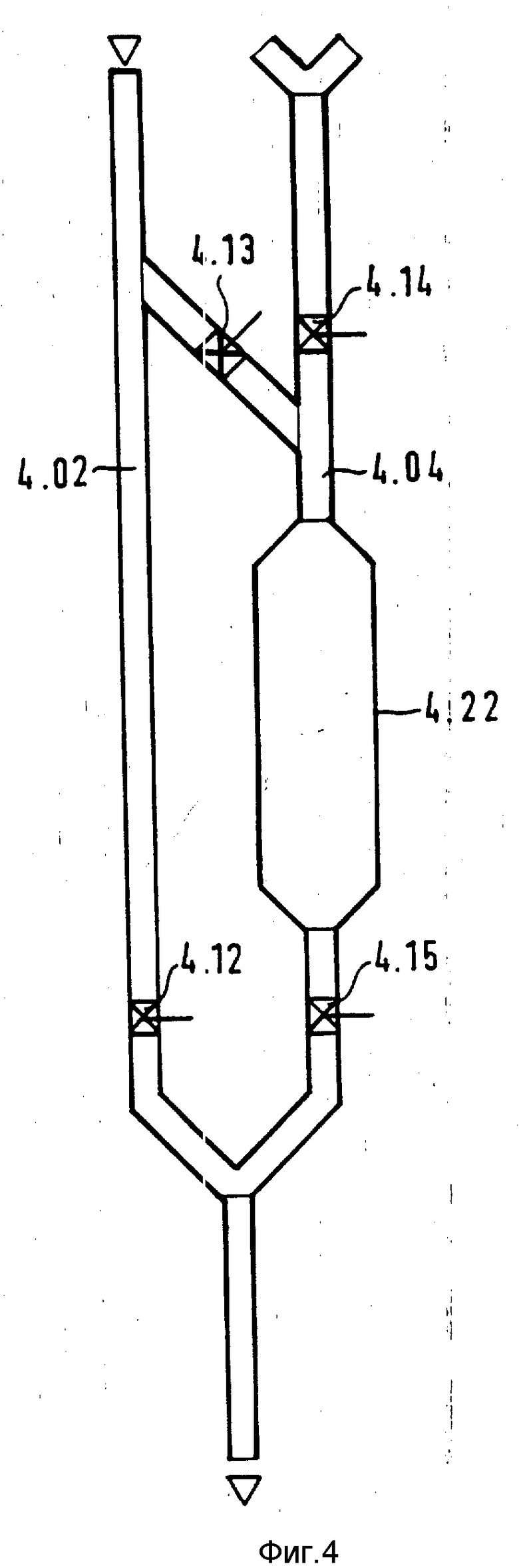

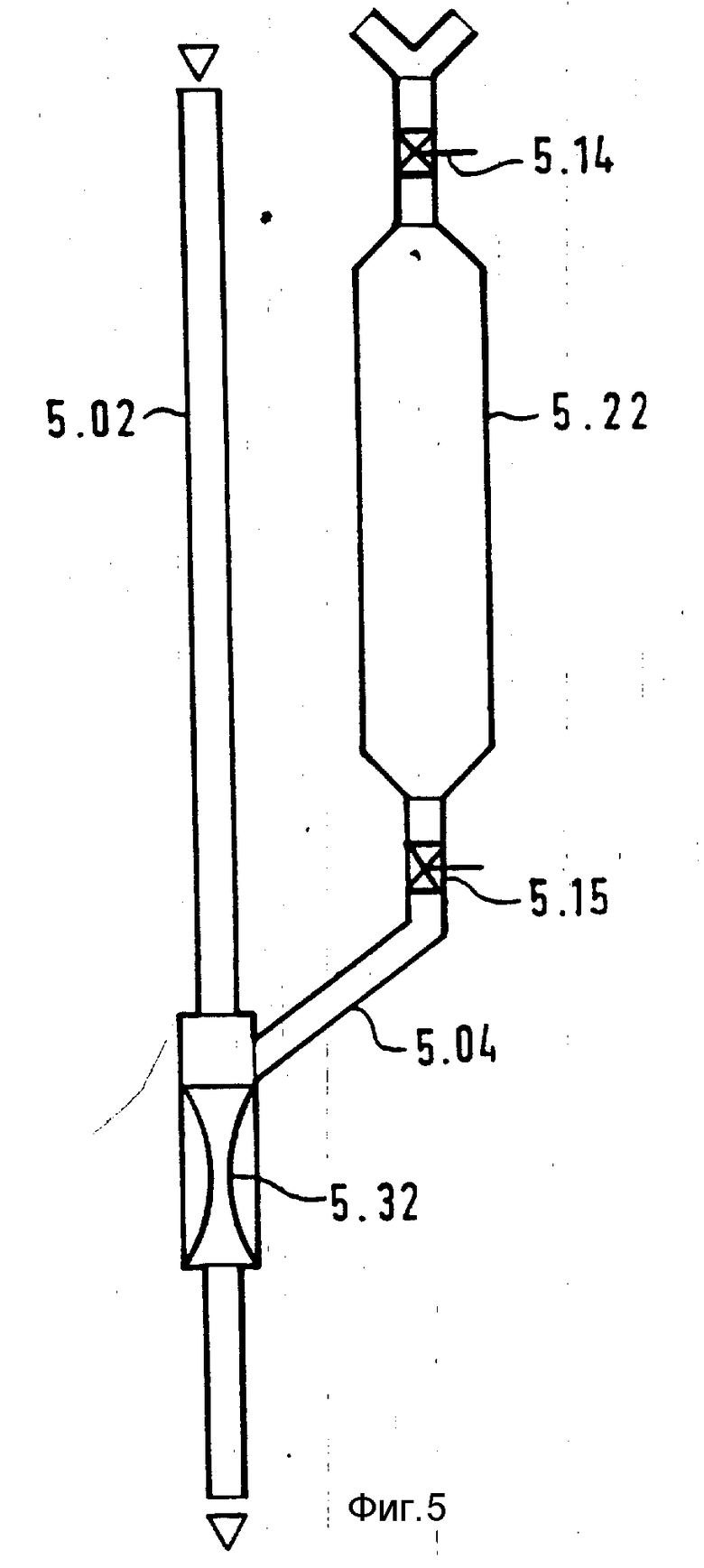

В это же устройство кроме того входят многоходовые клапаны, монтируемые в магистральной линии 4,02 или во вспомогательной линии 4,04 в дополнение к стационарным клапанам 4,12 - 4,15, и бак 4,22 смолы, предпочтительно со смотровым окном, загружаемый смолой в кусковом виде и связанный с главной трубопроводной магистралью 5,02 или с вспомогательной линией 5,04 с клапанами 5,14, а также бак смолы 5,22, имеющий предпочтительно смотровое окно и эжектор 5,32 для распыления смолосостава.

Следует подчеркнуть, что данное устройство может быть оснащено средствами программного контроля и регулирования рабочих параметров, обеспечивающими продувку трубопроводов и ввод в них смолы в автоматизированном режиме.

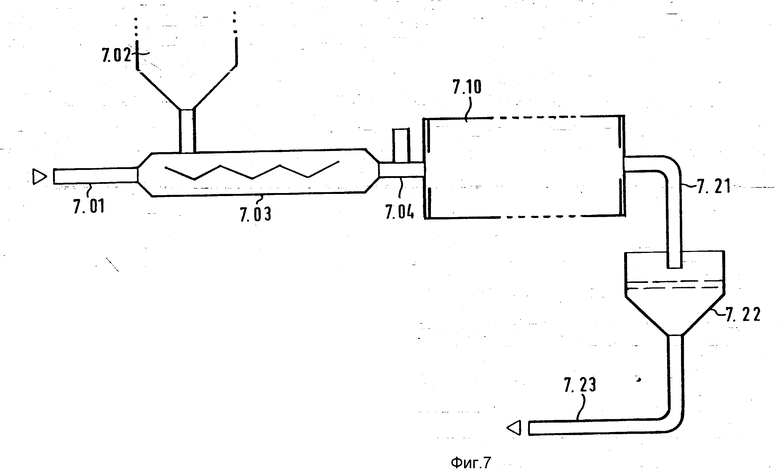

В другом варианте исполнения, когда для герметизации и внутреннего ремонта трубопроводов применяется вместо сжатого воздуха вода, в состав рассматриваемого устройства в дополнение к обычной питающей и отводящей трубопроводной арматуре включается ряд дополнительных технических средств, таких как: источник (7,01) воды под давлением, бункер (7,02) для приема и непрерывной раздачи мелкоизмельченных инертных материалов, питательно-смесительная секция (7,03), питающий патрубок для смешивания компонентов, оснащенный измерительными устройствами (7,04), контролирующими параметры в ремонтируемом трубопроводе (7,10), подводящий трубопровод (7,21) с коллекторным решетом или сепаратором (7,22), возвратный водопровод (7,23) (не обязателен).

Ниже приводятся конкретные примеры осуществления заявленного способа и исполнения устройства с анализом его применимости (примеры 1 - 3 - сухая герметизационная заделка, пример 4 - влажная герметизация).

Пример 1. В примере 1 приводятся данные по реализации способа, составляющего предмет притязаний настоящего изобретения, применительно к очистке питающего водопровода плавательного бассейна.

При проведении первичного осмотра каких-либо течей, прорывов, повреждений в трубопроводе не было обнаружено.

После перекрытия всех патрубков, впуск и выпуск этого трубопровода открыли за сутки до проведения ремонтных работ.

В день проведения этих работ трубопровод высушили сжатым воздухом от компрессора. Воздух предварительно подсушивали во влагоуловителе перед впуском в трубопровод.

Предварительное осушивание длилось около 40 мин. На выходе трубопровода был смонтирован специальный сепаратор, в который выводился удаляемый твердый осадок (в основном, известковые отложения и накипь в виде мелких частиц).

Затем между компрессором и воздуховпуском в трубопровод был установлен питатель для ввода абразивного материала (обычный сухой песок с размером частиц 2 - 4 мм с добавкой корундовой пасты с зернистостью 1 - 2 мм). На воздуховыпуске был смонтирован сепаратор с циклонным отделителем с манометром и регулирующим клапаном. Процесс дутьевой абразивной очистки проводился в течение 12 мин при среднем избыточном давлении около 1,2 бар в режиме максимальной выходной нагрузки компрессора и введении в прокачиваемый воздух абразива. В процессе продувочной операции через очищаемый трубопровод было пропущено около 300 кг песка. В конце этой операции воздух на выходе из сепаратора имел температуру порядка 60oC.

После кратковременной продувки порционно было приготовлено 5 кг клееобразного покрывающего материала на основе смолы (состав этого материала приводится ниже). Вязкость этого материала в каждой порции составляла 2•104 мПа•с при температуре 25oC. Указанные порции клеевого покрывающего материала вводились в виде сосредоточенных масс в воздушную впускную форсунку (вертикально) в начале трубопровода. Затем сразу к этой форсунке или соплу подключался источник сжатого воздуха и осуществлялась распылительная продувка (напыление) смолосостава, которая продолжалась до тех пор, пока не регистрировалось очевидное отсутствие сопротивления прокачке воздуха. Затем в трубопровод вводилась новая порция покрывающего материала и т.д., в общей сложности 5 раз. Через такое число повторений был зарегистрирован выход смолы на конце трубопровода.

Типовой состав клеевой смолы, использовавшейся для нанесения защитного покрытия на внутреннюю поверхность трубопровода:

1. Эпоксидная смола: тип Бис-А или Бис-А/F, 47 мас.%

2. Отвердитель: аддукт алифатического полиамина, 19 мас.%.

3. Двуокись титана - 8 мас.%.

4. Силикатный наполнитель - 21 мас.%.

5. Тиксотропный материал (АэросилR) - 5 мас.% (Суммарно - 100 мас.% по весу).

Затем в течение еще 30 мин была проведена сквозная продувка, в конце которой трубопровод был загерметизирован сверху и снизу.

Через двое суток после тщательной промывки трубопровод подключили к водопроводной сети. После очистки заполнение бассейна через указанный трубопровод длилось 9 ч при полностью чистой воде; до очистки заполнение продолжалось более 14 ч, причем вода в определенные моменты содержала накипь красного цвета.

Пример 2. По рассматриваемому способу была обработана Y-образная часть трубопроводной системы с суммарной длиной 60 м. Основу этой части составлял канализационный трубопровод с проходным диаметром около 10 см, который после соединения двух отводов проходил под дорогой на глубине около 3 м, имея четыре 90o-ных изгиба. Этот трубопровод (участок сети) имел течь (явно выраженную потерю воды), зарегистрированную на входе в коллекторную магистраль.

Эта трубопроводная часть была зарегерметизирована на двух входах в EFH и подсоединена на выходе (т.е. на входе в коллекторную магистраль упомянутый трубопровод был переоборудован) к распределителю сжатого воздуха (см. фиг. 3), подключенному к подвижной компрессорной установке. Далее было установлено, что в контролируемой трубопроводной части невозможно поддерживать даже такое малое избыточное давление, как 0,2 бара или около того (что свидетельствовало об утечке, подтверждением которой являлась газопроницаемость трубопроводной системы).

В последующем в приемный патрубок, имевший длину 1 м и диаметр 10 см, после тщательного смешивания компонентов был залит компаундный герметик. Указанный патрубок был пристыкован герметично между концом поврежденного трубопровода и выходом шланга (трубопровода) сжатого воздуха на распределителе. Герметик имел следующий компонентный состав:

- около 5 л гранулированного полистирола Стиропор с диаметром гранул (шариков) около 2 см, в сухом состоянии;

- около 1 л порошка Мовилит - RDM 200 Р;

- около 50 г PC 300 z.

Эта смесь вдувалась сжатым воздухом в ремонтируемый трубопровод. Было установлено, что при слабом приоткрывании затворов на двух входах продувка герметика облегчалась (при избыточном давлении Р = 1 бар или около того). Операция продувочной закачки герметика повторялась четыре раза.

После этого обрабатываемая трубопроводная часть была заполнена с выхода водой и выдерживалась в таком состоянии около 2 ч.

Проведенная после выпуска воды и продувки проверка трубопровода показала, что его непроницаемость резко возросла (в трубопроводе можно было поддерживать избыточное давление порядка 0,6 бар).

В последующем была проведена чистка с использованием абразивных струй со смесью песка и отработанного корунда, после чего на внутреннюю поверхность трубопровода было нанесено защитное покрытие в виде смеси на основе смолы, указанной в примере 1, в которую были добавлены штапельные волокна на основе Е-стекла (алюмоборосиликатного бесщелочного стекла) длиной около 2 мм и с удельным весом 2,5 г/см2.

После нанесения указанного внутреннего покрытия на стенки ремонтируемой части трубопроводной системы (смола заливалась с обоих входов), отверждения смолы и после промывки трубопровода, потери воды больше не были зарегистрированы.

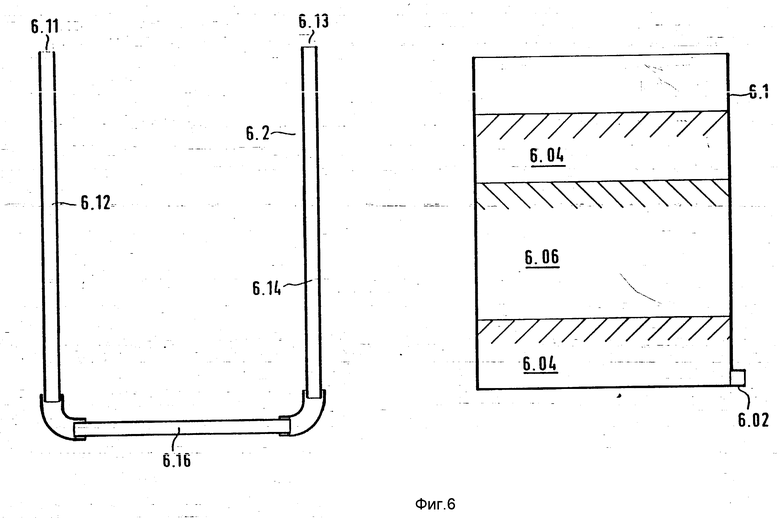

Пример 3. Авторы данного изобретения использовали достаточно простую установку для дальнейших контрольных экспериментов по проверке работоспособности и эффективности заявленного способа, в частности: технологии герметизации (см. фиг. 6).

В резервуар 6,1 (к примеру, бочку) с донным выпуском 6,02 были засыпаны три слоя: 6,04 - мелкозернистый песок (диаметр частиц до 2 мм) и 6,06 - гравий (диаметр частиц 10 - 20 мм).

При формировании слоя гравия 6,06 в него была помещена контрольная труба-образец 7,2, горизонтальная часть 6.16 которой располагалась по центру гравийного слоя. На этом заполнение резервуара было завершено.

К узлу 6,11 можно пристыковывать или монтировать на нем:

патрубок сжатого воздуха, идущего от компрессора;

манометр (желательно с видеоиндикатором);

штуцер газо- или водопровода;

питающий трубопровод для подачи различных герметиков; и

управляющий клапан (шаровой клапан).

В свою очередь, в узле 2.03 могут монтироваться управляющий (регулирующий) клапан, манометр и ловушка соответствующего материала.

В горизонтальной части 6.16 контрольной трубы 6.2 могут быть выполнены отверстия различного диаметра. Следует отметить, что эта "горизонтальная" часть не всегда горизонтальна, т.е. в ее состав может входить колено, отходящее под прямым углом вверх/вниз или влево/вправо.

Такое относительно простое в конструктивном исполнении устройство на практике позволяет воспроизводить (моделировать):

газонепроницаемые и газопроницаемые течи (в песке или гравии);

течи в прямолинейных и криволинейных трубопроводных секциях;

условия блокирования соответствующих трубопроводных секций с герметичной заделкой их концов или с постоянно поддерживаемым перепадом давления.

По результатам первичных исследований установлено, что дисперсии порошков, таких как (MU-R 120 F (BHSF), Мовилит-Р (Movilith-R) ДМR200 D (фирма Hoecht), Виннапас-Р (Vinipas-R) (фирма Wacher) и т.п., самостоятельно или в смеси с портландцементом (специальные марки цемента с высоким содержанием алюминатов) в полной мере могут использоваться как связующие.

Эти агенты дезинтегрируются после диспергирующего введения в потоке воды, пара и/или газа ( NH3, CO2).

К наполнителям и инертным агентам для блокирования течей рассматриваемого характера относятся шарики (гранулы) полистирола (стиропора), частицы пробки, мелко измельченный бентонит, тонкоизмельченный кремнезем (АэросилR). Еще не установлено в полной мере, в какой степени два последних указанных материала способствуют проявлению рабочих свойств связующего.

Если течь находится в самой нижней точке восстанавливаемого трубопровода или где-то около нее, в качестве герметизирующего наполнителя может быть использована разрыхленная глина.

С помощью рассматриваемой установки может осуществляться шпринцевание зоны течи снаружи с помощью копий (в случае газонепроницаемых течей): трубка с утолщенным участком спереди вводится из точки 6.13 в зону перед точкой течи (или же с отсосом с противоположной стороны). При введении герметизирующей смеси она оседает, в основном, перед или непосредственно в зоне шпринцевания (зоне утечки). Материал, который останется непосредственно в трубопроводе и затвердевает в нем, может быть легко удален впоследствии за счет продувки абразивом.

Пример 4. Для устранения течей и имитации условий восстановления заглубленных трубопроводов была разработана и испытана укрупненная моделирующая (опытная) установка. Данная установка имела деревянный корпус шириной 1,8 м, длиной 5,4 м и высотой 0,9 м. Корпус установки был заполнен на 0,2 м смесью гравия и песка (с размерами частиц 0,5 - 8 мм). На эту подушку был уложен М-образный патрубок (змеевик) из дюймовых газовых труб. Упомянутый змеевик имеет четыре параллельные трубные секции. Для создания перепада давления в змеевике между указанными секциями были смонтированы U-образные фитинги с внутренним диаметром всего лишь 0,5 дюйма (12 мм). В третьей трубопроводной секции змеевика (если смотреть по направлению потока) были выполнены одно или несколько односантиметровых поперечных отверстий. Змеевик имел по концам впускной и выпускной стояки.

После установки змеевика упомянутый корпус досыпался той же смесью песка и гравия до высоты порядка 0,7 м.

Далее в 160-литровом баке была приготовлена (посредством перемешивания компонентов) увлажненная заделочно-герметизационная смесь. При приготовлении такой смеси крайне трудно было обеспечить ее однородность. Испытаниям подвергались, в частности, жидкие герметизирующие смеси, состоявшие из 100 мас. ч. воды, 100 мас. ч. частиц пенопласта (вспененной смолы) с размером 2 - 4 мм и одной части АэросилаR. Смесительный бак имел нижний выпуск с предохранительным клапаном. После достижения приемлемой гомогенности смеси к баку был подключен подвижный центробежный насосный агрегат для перекачки суспензии. Этот агрегат создавал избыточное давление максимум 2 бара, осуществляя закачку с производительностью 50 л/мин (около 1 л/с).

Для подсоединения насосного агрегата к входному трубопроводу испытательной установки использовался съемный патрубок (металлическая труба) с "быстрым" соединением (фланцем) и относительно точным манометром (шкала - 1. . . 3 бара, цена деления - 1/10 бара). Отводная труба, отходящая от испытательной установки и идущая к выпуску с входным фильтром для задержания агента, имела идентичный манометр и одновременно регулирующий клапан для контроля характеристик потока.

Испытания проводились следующим образом.

После подсоединения центробежного насоса оператор на выходе регулировал с возможной точностью избыточное давление на уровне 0,5 бар. В свою очередь, оператор на входе регистрировал по манометру значения давления каждые 10 секунд. Было установлено, что при блокировании или, по меньшей мере, частичном перекрытии проходного отверстия давление, регистрируемое по манометру 1 (как указывалось, оператор на манометре 2 регистрировал выходное избыточное давление на уровне 0,5 бар, которое выдерживалось постоянным, и одновременно следил за смещением индикатора, которое сохранялось постоянным), было на 0,1 - 0,2 бара выше.

По заключению специалистов после внешнего контроля змеевика, прошедшего вышерассмотренные испытания, он находился в состоянии, которое обеспечило бы его полную герметизацию в случае последующей заправки трубопровода клееобразной смолой и которое определено, как полная заделка.

Из упоминавшихся выше "увлажненных герметизационных смесей" наиболее удовлетворительные результаты получены для смеси, состоящей из 100 мас. ч. по весу воды, порядка 8 - 18 мас. ч. твердых частиц эпоксидного пенопласта (ЕР) с размером 2 - 4 мм и объемной плотностью (сыпучестью) менее 400 кг/м3 или около того, а также 0,1 - 1 часть АэросилаR - 90; в этом случае рост давления на манометре 1 (при постоянном р и v на выходе) был наиболее явно выраженным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ЛИНЕЙНОГО УЧАСТКА ТРУБОПРОВОДА | 2005 |

|

RU2292512C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЕТАЛЛИЧЕСКИХ ВОДООХЛАЖДАЕМЫХ ЭЛЕМЕНТОВ ТРУБОПРОВОДНЫХ КОНСТРУКЦИЙ ТЕРМИЧЕСКИХ УСТАНОВОК ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2301937C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2006 |

|

RU2314453C1 |

| СПОСОБ УСТАНОВКИ МУФТЫ НА ДЕФЕКТНЫЙ УЧАСТОК ТРУБОПРОВОДА | 2001 |

|

RU2222746C2 |

| МЕСИЛЬНОЕ УСТРОЙСТВО И СПОСОБ ПРИГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ ИЗ ТЕСТА | 1990 |

|

RU2005379C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ И ГАШЕНИЯ ВОЗГОРАНИЙ | 2004 |

|

RU2317838C1 |

| СПОСОБ ПРОДУВКИ УЧАСТКА ГАЗОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2741178C2 |

| СПОСОБ ЗАДЕЛКИ ДЕФЕКТА В ИЗДЕЛИИ | 1992 |

|

RU2084323C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2001 |

|

RU2178857C1 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННЫХ УЧАСТКОВ ДЕЙСТВУЮЩИХ ТРУБОПРОВОДОВ | 2007 |

|

RU2352856C1 |

Использование: при ремонте подземных коммуникаций с малым внутренним диаметром. Сущность изобретения: осуществляют струйную закачку в трубопровод герметика, содержащего тонкоизмельченный водонабухаюший бентонит и/или гидравлически дезинтегрируемую дисперсию пластмассы сухого приготовления и инертные добавки; осуществляют введение в трубопровод и выдерживание в нем паровоздушной смеси с избыточным давлением, равным или превышающим 2 бара, или заполнение и промывку трубопровода водой, или же введение инертного заделочного материала в потоке воды. Предложенное в рамках данного изобретения устройство содержит помимо всего прочего: распределитель сжатого воздуха с воздухоподводяшим патрубком и воздуховыпускными патрубками трубопроводную арматуру с клапанами и измерителями давления и соответствующее увлажняющее средство. 2 с. и 12 з.п., 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3727412, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4311409, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| GB, патент, 2140337, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-01-27—Публикация

1991-06-27—Подача