Изобретение относится к эксплуатации трубопроводов подземных коммуникаций: магистральных газопроводов, городских водопровод и канализации, нефтепроводов, продуктопроводов и т. д. , и может быть использовано в различных отраслях народного хозяйства при ремонте расположенных под землей трубопроводов без их подъема.

Основные проблемы содержания трубопроводов - их засорение и коррозия металлов, что затрудняет подачу сырьевых компонентов и приводит к необходимости их частой замены. Однако замена трубопроводов довольно трудо- и энергоемкая операция.

Известен способ ремонта расположенного под землей трубопровода, при котором осуществляют очистку внутренней поверхности трубопровода, удаление остатков жидкости и нанесение на нее покрытия, образующего новую трубу в старом трубопроводе (см. патент РФ 2052168 С1, F 16 L 55/18, 10.01.96). Этот способ является наиболее близким аналогом.

Недостатком этого способа является то, что полученное покрытие является недостаточно прочным.

Известен способ нанесения на внутреннюю поверхность трубопровода более прочного покрытия в виде новой трубы (см. патент RU 2025635 С1, F 16 L 55/18, 30.12.94), при котором используют трубу в сплющенном состоянии и сокращенной форме с возможностью сохранения памяти сокращенной формы, при которой максимальный ее размер меньше внутреннего диаметра существующего трубопровода. Далее нагревают новую трубу по всей длине в ее сокращенной форме до гибкого состояния в продольном направлении. Затем передний конец новой трубы в нагретом гибком состоянии вставляют в существующий трубопровод, новую трубу округляют преобразованием из сокращенной формы в трубчатую посредством нагревания и приложения внутреннего давления одновременно к сплющенной и изогнутой трубам. После этого новую трубу охлаждают для ее стабилизации в трубчатой форме.

Этот способ нанесения покрытия является дорогостоящим и трудоемким, т. к. требует длительного нагрева трубы по всей ее длине и сложного специального оборудования для ее монтажа.

Также известен способ нанесения на внутреннюю поверхность трубопровода защитного и герметизирующего покрытия (патент RU 2107216 C1, F 16 L 55/18, 20.03.98) посредством введения внутрь трубопровода трубообразного рукава из волокнистого материала, пропитанного затвердевающим связующим и заключенного в гибкую оболочку из полимерного материала путем выворачивания и продвижения рукава внутрь трубы, а также его разворачивания и прижатия к внутренней поверхности трубы за счет давления текучей среды и последующим его отвердении. При этом выворачивание и продвижение рукава внутрь трубы, а также его разворачивание и прижатие к внутренней поверхности трубы осуществляют за счет давления на внутреннюю поверхность вывернутого рукава, создаваемого собственным весом водяного столба, и продвижение рукава внутрь трубы производят при давлении более низком, чем давление при полном расправлении и прижатии рукава к внутренней поверхности трубы.

Недостатком данного способа является сложность установки для продвижения рукава внутрь трубопровода, его значительные вертикальные габариты, а также то, что пропитанный затвердевающим связующим рукав прижимают к внутренней поверхности трубопровода не одновременно по всей его поверхности, что приводит к недостаточно высокому качеству поджатия рукава по длине трубопровода.

Задачей изобретения является повышение прочности покрытия расположенного под землей ремонтируемого трубопровода при достаточно простом способе нанесения этого покрытия с использованием простого стандартного оборудования и высоком качестве покрытия по всей длине.

Поставленная задача решается тем, что в способе ремонта трубопровода, при котором осуществляют очистку внутренней поверхности трубопровода, удаление с нее остатков жидкости и нанесение на нее покрытия, в соответствии с изобретением перед удалением остатков жидкости производят заделку вымоин в грунте и отверстий в трубопроводе, а затем повторную очистку внутренней поверхности трубопровода, покрытие выполняют многослойным, при котором сначала наносят, по меньшей мере, один слой клеевой массы, затем в трубопровод вводят надетый на закрытую с одного конца эластичную опалубку рукав из тканого полотна, выполненного из нитей, разреженных по основе и утку, на наружную поверхность которого нанесена клеевая масса, эластичную опалубку заполняют воздухом, прижимают рукав к внутренней поверхности трубопровода, выдерживают в таком положении до затвердевания клеевой массы, после чего воздух из эластичной опалубки спускают, эластичную опалубку вытягивают из трубопровода, затем на внутреннюю поверхность рукава наносят еще, по меньшей мере, один слой клеевой массы и осуществляют сушку трубопровода, причем перед и после очистки внутренней поверхности трубопровода производят ее телеинспекцию.

При этом в частных случаях выполнения способа тканое полотно рукава выполнено из хлопчатобумажных или искусственных нитей.

Тканое полотно рукава армировано нержавеющей металлической сеткой.

Заделку вымоин в грунте и отверстий в трубопроводе осуществляют тампонированием.

Удаление остатков жидкости осуществляют посредством протягивания через трубопровод поролонового поршня и продувки теплым воздухом.

При нанесении больше одного слоя клеевой массы слои наносят с интервалом в 3 часа, во время которого осуществляют продувку трубопровода теплым воздухом.

Нанесение клеевой массы на рукав осуществляют его протягиванием через ванну с раствором клеевой массы.

Эластичную опалубку вытягивают методом выворота.

Последние слои клеевой массы наносят с добавлением пластификатора.

Сушку осуществляют в течение 10 часов.

После сушки трубопровода производят телеинспекцию его внутренней поверхности.

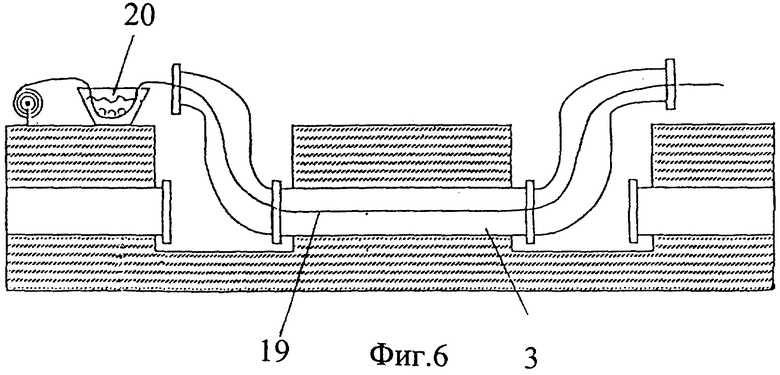

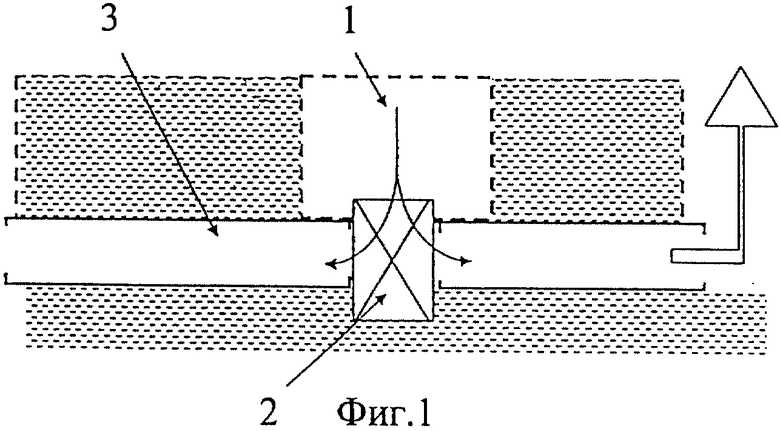

Сущность изобретения поясняется фиг. 1-6, на которых изображено:

на фиг. 1 - схема трубопровода с колодцем для проведения работ в два направления;

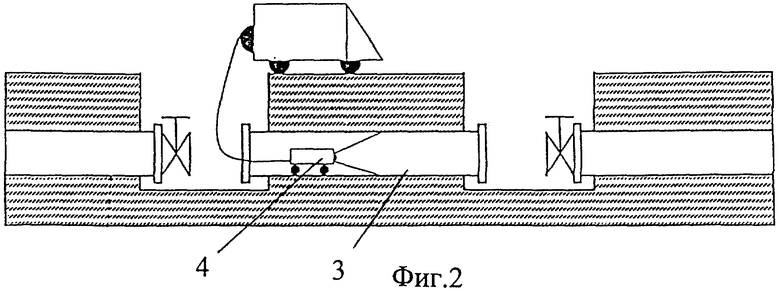

на фиг. 2 - трубопровод в момент проведения операции по телеинспекции;

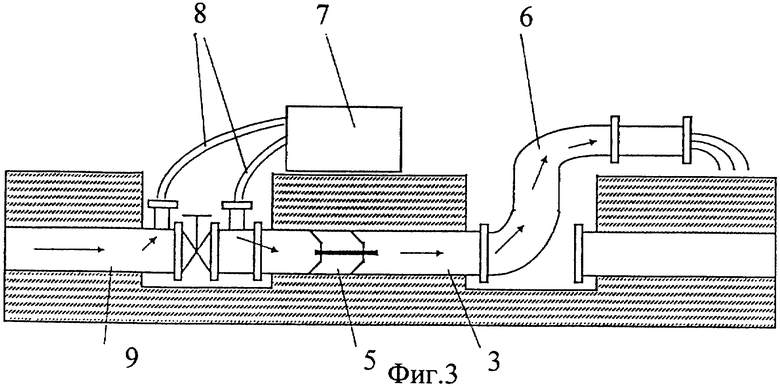

на фиг. 3- трубопровод в момент проведения операции по его очистке с помощью насоса;

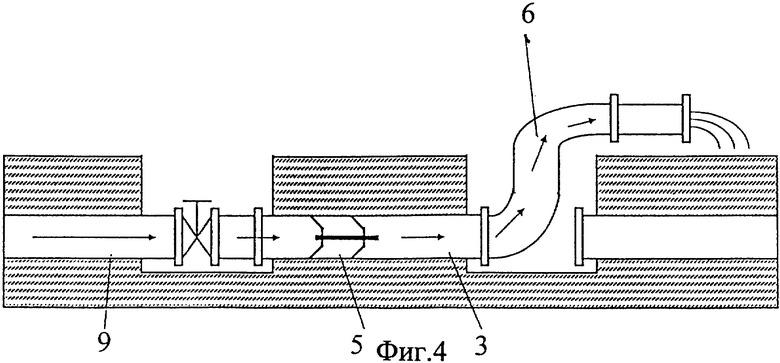

на фиг. 4 - трубопровод в момент проведения операции по его очистке действующим водопроводом;

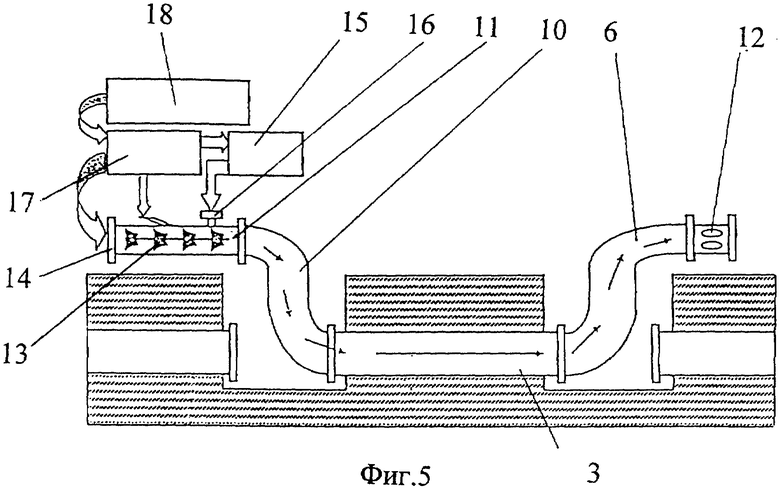

на фиг. 5 - трубопровод в момент проведения операции по нанесению клеевой массы на его внутреннюю поверхность;

на фиг. 6 - трубопровод в момент проведения операции по протягиванию рукава.

Способ ремонта трубопровода осуществляют следующим образом.

По существующим планам разводки трубопровода определяют расположение колодцев 1, их диаметры и расстояния между ними. Рассматривают все варианты возможности отключения, устройство байпасных линий, определяют начало и конец линии, выбирают самые выгодные точки вскрытия для проведения работ с одной точки в два направления (как показано на фиг. 1). На конце трубопровода готовят место для приема шлака и сопутствующей воды. Освобождают трубопровод от жидкости или устраивают наружную байпасную линию. После того как выбрана средняя точка двух участков, один из которых конечный, удаляют рабочую задвижку 2. Оптимальная длина ремонтируемых участков 3 для проведения работ составляет 150-250 м.

Для определения состояния ремонтируемых участков 3 трубопровода и нахождения в них непреодолимых препятствий в виде неправильно произведенной врезки, посторонних предметов или отложений, превышающих 70% условного прохода, проводят телеинспекцию (см. фиг. 2). Для трубопроводов диаметром от 90 мм до 350 мм можно использовать робот-телеинспектор Р-100. Передвигаясь по трубопроводу, робот 4 просматривает полость всего ремонтируемого участка 3 и выдает четкое изображение на монитор, установленный на пульте управления. Он также указывает расстояние, на котором он находится. Если на внутренней поверхности трубопровода нет явных нарушений в виде преград, на этом осмотр заканчивают, робот 3 возвращают в исходное положение, извлекают его из трубопровода и готовят устройство для очистки.

В случае обнаружения препятствий используют робот Рокот-3, снаряженный фрезерной машиной (изготовленный фирмой "Тарис", г. Москва), и срезают все препятствия, после чего начинают непосредственно очистку внутренней поверхности трубопровода.

Для проведения очистки на место демонтируемой задвижки 2 ставят устройство для очистки в виде патрона, изготовленного из трубы диаметром, равным диаметру трубопровода, внутрь которого предварительно вставлен очистной снаряд 5. К другому концу ремонтируемого участка 3 трубопровода крепят фланец S- образного компенсатора 6 (диаметр компенсатора равен диаметру трубопровода) для выхода на уровень земли и выше его на 0,8-1,0 м. В патрон подают под давлением Р= 1-2 атм жидкость, заставляя очистной снаряд 5 двигаться и очищать внутреннюю поверхность трубопровода (см. фиг. 3). Для подачи жидкости во время очистки используют стандартный насос 7 производительностью 10-20 м3/мин и комплект гофрированных резиновых рукавов 8 для приема жидкости из действующего водопровода 9 или резервуара и подачи воды к очистному снаряду 5 (для очистки 100 м трубы диаметром 300-400 мм необходимо 10-20 м3 воды). При ремонте водопровода очистку трубопровода можно осуществлять действующим водопроводом 9 (см. фиг. 4). При перемещении очистного снаряда 5 отложения разрушаются, вода захватывает их и выносит наружу. Для нормальной очистки трубы достаточно одного прохождения очистного снаряда 5. Очистной снаряд 5 проходит 200-метровый участок в течение 10-20 мин в зависимости от давления подаваемой жидкости. В течение одного часа можно очистить 500 м трубопровода. По окончании очистки проводят вторую телеинспекцию ремонтируемого участка 3 трубопровода с целью проверки качества и обнаружения локальных повреждений коррозийного характера.

После этого осуществляют заделку вымоин в грунте и отверстий в трубопроводе посредством, например, тампонирования цементно-песчаной клеевой массой, а затем повторную очистку.

До начала работ по нанесению покрытия с внутренней поверхности ремонтируемого участка 3 трубопровода удаляют остатки жидкости, при этом сначала через него протягивают поролоновый поршень длиной 1 м и диаметром, равным диаметру трубопровода, а затем теплогенератором продувают теплый воздух при температуре примерно 70-80oС в течение одного часа.

Трубопровод готов к работе по нанесению покрытия.

Вместо устройства для очистки к ремонтируемому участку 3 трубопровода крепят фланец S-образного компенсатора 10 (диаметр компенсатора 10 равен диаметру трубопровода) для выхода на уровень земли и выше его на 0,8-1 м. К другому фланцу указанного компенсатора 10 крепят пусковую камеру 11. А на другом конце ремонтируемого участка 3 к фланцу компенсатора 6 крепят приемную камеру 12 (см. фиг. 5).

Покрытие производят клеевой массой, приготовленной в растворомешалке из расчета 2-3 мм толщины на площадь всей покрываемой внутренней поверхности ремонтируемого участка 3 трубопровода.

Для этого в пусковую камеру 11 устанавливают устройство 13 для нанесения покрытия, выполненное в виде поршней, установленных с возможностью вращения на гибком валу. Свободный конец пусковой камеры 11 закрывают крышкой 14 с патрубком для подачи воздуха. Из резервуара 15 через патрубки 16 в пусковую камеру 11 до полного ее заполнения заливают клеевую массу, после чего патрубки закрывают крышками через резиновые прокладки. Фланцы S-образных компенсаторов 6 и 10 соединяют с камерами для уменьшения потерь воздуха герметично через прокладки.

После полной сборки через патрубок в крышке 14 пусковой камеры 11 накопительным ресивером 17 соответствующего объема или компрессором 18 с большой производительностью подают сжатый воздух под давлением Р= 6-10 атм. Объем воздуха должен быть в два раза больше объема ремонтируемого участка 3 трубопровода для того, чтобы хватило давления на самом его конце, и устройство 13 для нанесения покрытия могло выполнить работу по нанесению клеевой массы по всей длине ремонтируемого участка 3 и выйти в приемную камеру 12, выполняющую роль ловушки. При ремонте трубопровода диаметром 400 мм и длиной 200 м необходимо 300 м3 воздуха под давлением 5-6 атм. Поданный в пусковую камеру 11 воздух давит на устройство 13 для нанесения покрытия и приводит всю систему вместе с клеевой массой в движение - устройство 13 для нанесения покрытия перемещается по ремонтируемому участку 3 трубопровода, при этом поршни вращаются на гибкой оси, равномерно покрывая внутреннюю поверхность ремонтируемого участка 3 слоем клеевой массы толщиной 2-3 мм. Гибкая ось позволяет пройти повороты, изгибы и отводы под углом до 90o. Процесс прохождения поршня занимает 10-15 мин для трубопровода длиной 250 м, при этом покрытие получается равномерным по всей длине.

После попадания устройства 13 для нанесения покрытия в приемную камеру 12 последнюю открывают, устройство 13 достают, промывают водой и через 3 часа снова заправляют в пусковую камеру. А за это время покрытие подсушивают продувкой теплым воздухом при температуре примерно 70-80oС. Так процесс повторяют необходимое количество раз в зависимости от требуемой толщины покрытия. Обычно достаточно двух слоев покрытия.

Затем внутреннюю поверхность трубопровода усиливают рукавом 19, диаметр и длина которого соответствуют диаметру и длине ремонтируемого участка 3 трубопровода. Рукав 19 изготавливают из тканого полотна, выполненного из хлопчатобумажных или искусственных нитей (в зависимости от требуемой прочности покрытия), разреженных по основе и утку для лучшей пропитки и проникновения между нитями клеевой массы. Для большей прочности полотно может быть армировано нержавеющей металлической сеткой.

В рукав 19 вставляют закрытую с одного конца эластичную опалубку, например, из резины, и их вместе (рукав и опалубку), протягивая через ванну 20 с раствором клеевой массы, вводят в ремонтируемый участок 3 трубопровода (см. фиг. 6). Эластичную опалубку заполняют воздухом. Раздуваясь, она плотно прижимает пропитанный клеевой массой рукав 19 к внутренней поверхности трубопровода. В таком положении рукав 19 выдерживают до затвердевания массы. Затем воздух из эластичной опалубки сдувают, и она опадает на дно. Потянув за капроновый шнур, заложенный перед заправкой внутрь эластичной опалубки, последнюю вытаскивают методом выворота.

Затем на приклеенный рукав 19 наносят еще, по меньшей мере, один слой клеевой массы. Обычно достаточно двух - трех слоев покрытия. Причем эти слои клеевой массы наносят с добавлением пластификатора, который делает поверхность более ровной и гладкой.

После этого осуществляют сушку трубопровода в течение 10 часов, при которой теплогенератором в трубопровод периодически подают теплый воздух при температуре 70 - 80oС и выдерживают в таком положении до его частичного остывания.

Для проверки качества покрытия производят телеинспекцию внутренней поверхности трубопровода.

Таким образом, полученное покрытие представляет собой новую трубу внутри старого трубопровода и состоит в основном из 5 или 6 слоев клеевой массы, насквозь пропитывающей армированный рукав, который выполняет роль усилителя и не дает возможности смеси расколоться и отвалиться фрагментами. Такое покрытие выдерживает давление до 40 атм, прочно заделывает отверстия и ржавые разрушения в трубе.

Изобретение относится к строительству и используется при ремонте подземных трубопроводов. Очищают внутреннюю поверхность трубопровода, заделывают вымоины в грунте и дефекты в трубопроводе. Повторно очищают трубопровод и удаляют остатки жидкости из трубопровода. Наносят слой клеевой массы и вводят надетый на эластичную опалубку рукав из тканого полотна и с нанесенной на него клеевой массой. Раздувают опалубку и прижимают рукав к внутренней поверхности трубопровода. Выдерживают рукав до затвердевания клеевой массы. Выпускают сжатый воздух из опалубки и извлекают ее из трубопровода. Наносят на рукав, по меньшей мере, еще один слой клеевой массы с последующей ее сушкой. Даны рекомендации по проведению технологических операций и выбору материалов. Повышает надежность трубопровода. 10 з. п. ф-лы, 6 ил.

| RU 2052168 С1, 10.01.1996 | |||

| УСТРОЙСТВО ДЛЯ ИДЕНТИФИКАЦИИ ОБЛАСТИ ДВИЖУЩЕГОСЯ ИЗОБРАЖЕНИЯ И СПОСОБ | 2011 |

|

RU2592457C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1996 |

|

RU2107216C1 |

| МЕХАНИЗМ ПОДАЧИ БУМАГИ | 0 |

|

SU301204A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Способ ремонта трубопровода и устройство для его осуществления | 1988 |

|

SU1649208A1 |

| Устройство для установки ремонтного материала в зоне ремонта внутренней стенки ремонтируемого трубопровода | 1990 |

|

SU1835025A3 |

Авторы

Даты

2002-01-27—Публикация

2001-03-19—Подача