Изобретение относится к тонкопленочной электронике и может быть использовано для формирования композиционных пленочных квазинульмерных наноструктур, реализуемых, в частности, в виде фотопреобразователей, интерференционных фильтров и оптических переключателей пикосекундного быстродействия (на основе безрезонаторных слоев, планарных волноводов, тонкопленочных интерферометров), а также малоинерционных резистивных конструкций.

Известен способ изготовления микрокристаллов в объеме матрицы силикатного стекла при высокотемпературной термообработке в процессе диффузионного фазового распада перенасыщенного твердого раствора (Голубков В.В., Екимов А. И., Онущенко А.А., Цеховский В.А. Физика и химия стекла. 1981, т. 7, с.397). Размер выращенных микрокристаллов (путем изменения условий термообработки) может направлено варьироваться в пределах от нескольких единиц до сотен нанометров (нанокристаллы). Подобные объемные среды представляют собой объекты для исследования и практического использования различного рода (размерных) явлений в полупроводниках и, в частности, квантово-размерного эффекта.

Однако такой способ изготовления сред с квантово-размерными эффектами обладает целым рядом недостатков. Во-первых, не удается поднять объемную концентрацию полупроводникового материала в стеклянной матрице выше единиц процентов, так как при высокотемпературной термообработке быстро растут размеры микрокристаллов, а не их число и квантовые эффекты исчезают. Во-вторых, выбор материалов и матрицы и микрокристаллов технологически ограничен, а формируемые микроструктуры имеют сложный стехиометрический состав, что не позволяет изготавливать системы с прогнозируемыми оптическими и электронными свойствами в широком спектральном диапазоне. В-третьих, в рамках данной технологии не удается реализовать пленочную структуру для применения в области оптоэлектроники и интегральной оптики.

Известен также способ изготовления микрокристаллов в тонкопленочной матрице ионно-плазменным распылением в высокочастотном разряде составных мишеней в виде пластины стекла и размещенных на ее поверхности полупроводниковых монокристаллов заданного размера (Nasu H., Tsu netomo K., Tokumitsu Y., Osaka Y. Jpn. J. Appl. Phys. 1989. Vol. 28, N 5., P.L862 - L864; Hayashi S., Fujii M., Yamamoto K. Jpn. J. Appl. Phys. 1989. Vol. 28, N 8., P.L 1464 - L 1466; Tsunetomo K. , Nasu H., Kitayama H. et al. Jpn. J. Appl. Phys. 1989. Vol. 28, N 10., P.L 1928 - L 1933). При этом использование механически прочных мишеней диаметром приблизительно 100 мм позволяет изготавливать пленочные покрытия, характеризуемые равномерностью толщины, однородностью состава и высокими коэффициентами адгезии, на подложках большого диаметра. В данном случае имеются также возможности выбора материала микрокристаллов и их концентрации в материале пленки. Были получены микрокристаллы CdTe, CdSe, CdS, Ge, GaAs и InxGa1-xAs в аморфной SiO2 пленке.

К недостаткам известных способов изготовления композиционных пленок можно отнести тот факт, что нанокристаллы формируются в процессе напыления, а главным образом в результате последующей термической обработки напыленных пленок в диапазоне температур 898-1323 К (во временном диапазоне от 20 мин до 4 ч). При этом возникают трудности, связанные с сохранением стехиометрии состава микрокристаллов.

Размер получаемых микрокристаллов при таком способе изготовления контролируется только за счет выбора условий распыления: мощности высокочастотного разряда, температуры подложки и соотношения площади поверхности полупроводниковых монокристаллов по отношению к площади поверхности стекла. Большое значение имеют также состав и рабочее давление используемого инертного газа, скорость и время осаждения пленочного покрытия.

Наиболее близким по технической сущности к предлагаемому является способ изготовления многокомпонентных пленочных слоев высокопреломляющих и низкопреломляющих материалов напылением в вакууме (Bertram R.W., Laug R.V., Ouellette M.F. and Yao K.L. Thin Solid Films. 1989, Vol.181, P. 589).

Известный способ заключается в том, что многокомпонентный слой на основе нескольких исходных материалов изготавливают испарением (распылением) многокомпонентных мишеней или соиспарением (сораспылением) однокомпонентных мишеней этих материалов. Способ описан в частности в работах Kwok H.S., Zheng L. P., Witanachchi S. et al. Appl. Phys. Let. 1988, Vol. 52, N 21. P. 1815-1816 и Thielsch R. , Goring E., Meiling W., Petzold F. Wisseuschoftliche Zeitschrift der Techu. Univ. Dresden. 1990, Vol. 39, N 1. P. 151-156.

Соиспарение (сораспыление) однокомпонентных или испарение (распыление) многокомпонентных мишеней в вакууме с последующим осаждением на подложках смешанных пленочных слоев применяется для формирования заданного профиля показателя преломления и стабилизации механических свойств многослойной системы. Напыление проводится в вакуумной камере. В качестве мишеней используются специально нелегированные монокристаллы или таблетки из механически спрессованных порошков исходных материалов. Толщина напыляемых слоев 1 регистрируется стандартным оптическим методом в процессе напыления по центральному образцу, называемому "свидетелем" - S. Показатель преломления n задается объемным соотношением компонент результирующего тонкопленочного слоя. Были получены слои невоспроизводимой микроструктуры и сложного стехиометрического состава растворов исходных материалов.

В основу изобретения положена задача повышения качества пленочных покрытий за счет расширения спектральных областей фоточувствительности, прозрачности и оптической нелинейности, а также изменения характера электронного транспорта в них.

Задача решается тем, что согласно изобретению ведут испарение или распыление многокомпонентной мишени, изготовленной из гомогенной смеси ультрадисперсных порошков материалов с высоким nв и низким nн показателями преломления, а пленочное покрытие на подложке выполняют в виде слоя с низким показателем преломления nн и вкрапленных в него микрокристаллов, сформированных из материала с высоким показателем преломления nв и имеющих размер d, определяемый из соотношения

0,2αo< d < λe,нм,

где αo,λe - первый боровский радиус экситона и длина свободного пробега электрона исходного высокопреломляющего материала. Объемное соотношение высокопреломляющего и низкопреломляющего материалов в многокомпонентной мишени подбирают из условия получения прогнозируемой объемной концентрации микрокристаллов высокопреломляющего материала в объеме слоя низкопреломляющего материала.

Размер микрокристаллов высокопреломляющего материала должен находиться в пределах

0,2αo< d < λe,нм

по следующим соображениям:

для микрокристаллов размера 3αo< d < λe существенную роль в формировании свойств композиционных пленок играют размерные эффекты, приводящие, в частности, к длинноволновому сдвигу края поглощения и наведенному поглощению с пикосекундными временами релаксации (О.В. Гончарова, Г.В.Спицын. - Весцi АН БССР, 1990, N 6, с. 21-28);

для микрокристаллов меньшего размера, а именно - d ≤ 3αo, характерны квантово-размерные эффекты, проявляющиеся в коротковолновом сдвиге края поглощения, расширении спектральных областей фоточувствительности и прозрачности композиционных слоев, усилении их оптической нелинейности, а также в эффекте просветления с пикосекундными временами релаксации. Проводимость композиционных сред с таким размером микрокристаллов контролируется малоинерционными механизмами электронного туннелирования (M.Mukherjee, A.Datta, and D. Chakravorty. Appl. Phys. Lett. 1994. Vol. 64, N 9, P. 1159-1161; R.F. Haudlung, Jr. and L.Laug, et al. Opt. Letts., 1993, Vol. 18, P. 373;

при d<0,2•a0 размеры микрочастиц высокореломляющего материала композиционного слоя настолько малы (меньше единиц ангстрем, т.е. порядка нескольких элементарных ячеек исходного материала), что их контроль и технологическая воспроизводимость затруднены.

Эффективность формирования мелкокристаллической структуры композиционного пленочного покрытия достигается посредством различия физико-химических параметров высокопреломляющего и низкопреломляющего материалов, выбираемых в качестве компонентных составляющих мишеней. Малый разброс размера микрокристаллов формируемых многокомпонентных покрытий определяется гомогенностью пленкообразующего материала у поверхности подложки и, как результат, гомогенностью состава мишеней.

При формировании композиционных пленочных микроструктур с размером микрокристаллов высокопреломляющего материала d, определяемым из соотношения

0,2•αo< d < λe,нм,

в качестве многокомпонентных мишеней использовались ММ, изготавливаемые из гомогенной смеси ультрадисперсных порошков исходных материалов методом взрывного прессования (Спесивцев А.А. Авторское свидетельство N .1439842, 1988, СССР), обеспечивающим заданную объемную концентрацию, гомогенность состава и 100% упаковку ультрадисперсных исходных материалов, при использовании для этих целей любых полупроводниковых, диэлектрических, металлических и полимерных соединений. От используемых обычно методов холодного и горячего прессования данный метод отличается также возможностью сохранения стехиометрического состава исходных компонент ММ.

Объемная концентрация микрокристаллов в пленочном композите ξп задается объемной концентрацией высокопреломляющего материала ξм в мишени (с поправкой на различия в скоростях испарения и кристаллизации компонентов ММ). Для изготовления композиционных пленок с объемной концентрацией ξп на основе материалов с близкими температурами испарения приготавливаются мишени с ξм= ξп. При использовании исходных материалов с существенно различными параметрами испарения ξм выбирается большим (или меньшим) по отношению к ξп с учетом характера и величины разницы температур испарения высокопреломляющего и низкопреломляющего материалов.

Для повышения качества пленочных композитов исходные материалы выбираются так, что микрокристаллы высокопреломляющего материала могут быть сформированы как в микрокристаллической, так и в бесструктурной аморфной тонкопленочной матрице низкопреломляющего материала.

С этой же целью целесообразно в качестве низкопреломляющего материала матрицы использовать более широкозонные соединения, спектральные и нелинейные свойства которых практически не изменяют аналогичные характеристики композиционной структуры.

В качестве высокопреломляющего материала микрокристаллов могут быть использованы полупроводниковые соединения A2B6, A3B5 и их растворы, твердые оксидные соединения, металлы и полимеры.

Качественно достижение размеров микрокристаллов d, определяемых из соотношения

0,2•αo< d < λe,нм,

где αo,λe- первый боровский радиус экситона и длина свободного пробега электрона исходного высокопреломляющего материала, регистрируется по характеру сдвига спектра пропускания экспериментальных образцов по отношению к спектру пленочных эталонов.

Для проведения сравнительного анализа спектров пропускания T(λ) использовались композиционные слои (с оптической толщиной высокопреломляющего материала nвlв) и эталонные слои высокопреломляющего материала аналогичной оптической толщины nвlв. В качестве эталонных слоев применялись плотноупакованные поликристаллические пленочные покрытия, спектральные характеристики которых близки к спектрам исходных монокристаллов высокопреломляющего материала. Оптическая толщина композиционных слоев и эталонных пленочных покрытий контролируется в процессе напыления стандартными методами фотометрирования "на просвет" (или "на отражение") на заданной длине волны λф.

Рассматривая композиционную пленку как двухкомпонентную систему, состоящую из высокопреломляющего материала микрокристаллов с объемной долей ξп и низкопреломляющего материала матрицы с объемной долей (1-ζп), и зная значения показателей преломления компонент (nв и nн) и всей пленки n, можно, используя формулу Гладстона-Даля для удельных рефракций

n = nн(1-ξп)+nвξп,

рассчитать оптическую толщину высокопреломляющего материала в композиционной пленке nвlв.

Оптическая толщина nl композиционных пленок оценивается исходя из соотношения

nвlв+nнlн= nl = [nн(1-ξп)+nвξп]l = m•λф/2,

где ξп - объемное содержание высокопреломляющего материала в пленке, а m - порядок интерференции на длине волны фотометрирования λф (m = 1, 3, 5, ... соответствует максимуму пропускания на длине волны λф, m = 2, 4, 6, ... - минимуму, дробные значения соответствуют промежуточному случаю).

Отсюда следует, что

nвlв= nвζol,

а l определяется из соотношения

Таким образом, оптическая толщина высокопреломляющего материала в композиционной пленке может быть задана соотношением .

.

Для проведения оценки величины nвlв в композиционной пленке первоначально проводится ее напыление с заданной контролируемой толщиной nl = m•λф/2. После напыления методами химического микроанализа оценивается объемное содержание высокопреломляющей ξп и низкопреломляющей компонент в пленке. При этом в качестве эталона с заданным объемным содержанием высокопреломляющей ξм и низкопреломляющей компонент используются исходные многокомпонентные мишени (ММ).

Установление величины ξп проводилось нами методом сравнительного спектрального анализа атомных паров исходных ММ (с технологически заданным ξм) и композиционных пленок. Корректность такой оценки гарантируется одинаковой концентрацией атомных паров сравниваемых объектов, реализуемой за счет испарения приповерхностных микрофрагментов ММ и композиционной пленки в процессе воздействия на них скользящего импульсного лазерного пуска с заданным (и одинаковым в обоих случаях) числом испаряющих импульсов. Испарение подложки при таком методе анализа исключается.

Значение величины m•λф/2 и ξп позволяет, согласно формуле (1), установить оптическую толщину nвlв высокопреломляющего материала в композиционной пленке, а значит, и оценить порядок интерференции n для задания аналогичной оптической толщины поликристаллического эталона

nвlв= n•λ/2.

Нетрудно оценить, что при сохранении длины волны фотометрирования

Cравнительный анализ спектров пропускания композиционных пленок и пленочных эталонов равной оптической толщины высокопреломляющего материала nвlв позволяет однозначно интерпретировать изменения в положении и форме спектра пропускания композиционных пленок, состоящих из микрокристаллов высокопреломляющего материала с размером d и диэлектрической матрицы, как результат варьирования размера микрокристаллов d в пределах:

0,2•αo< d < λe,нм,

где αo, λe - первый боровский радиус экситона и длина свободного пробега электрона исходного высокопреломляющего материала.

Количественно размер микрокристаллов для образцов композиционных пленок с длинноволновым сдвигом края поглощения оценивали методами электронной микроскопии "на просвет" с предельным разрешением до 0,1 нм, а для образцов, характеризуемых коротковолновым сдвигом края поглощения, еще и численным анализом дискретной структуры в спектрах поглощения.

В случае полупроводниковых высокопреломляющих материалов энергия дискретных состояний E1n (где 1, n - орбитальное и главное квантовые числа), характерных для спектров поглощения, определяется соотношением вида

El,n= Eg+Eк= hω1n,

где Eg - энергетическая ширина запрещенной зоны исходного высокопреломляющего материала, а энергия размерного квантования Ek для случая микрокристаллов сферической формы связана с их средним размером d зависимостью (Ал. Л. Эфрос, А.Л.Эфрос. Физика и техника полупроводников, 1982, Т.16, N 7, с. 1209-1214):

Здесь μ = memk/(me+mh) - приведенная масса носителей,

me и mh - эффективные массы электрона и дырки соответственно (для ZnS, ZnSe, CdS и CdSe mh≥me, так что μ ≈ me),

ϕl,n - корни функции Бесселя (ϕl,n = 3,14).

Тогда из энергетических расстояний между соседними пиками в спектрах поглощения

Δhω = hωl,1-hω0,1

можно найти значения Ek

Eк= ϕ

и, следовательно, определить соответствующие значения d .

.

В случае формирования металлических микрочастиц в объеме низкопреломляющего слоя изменение размера микрочастиц d также может быть оценено по изменению положения дискретной полосы в спектрах пропускания (отражения), характерной для микрочастиц размером d ≤ 10 нм (K.Baba, R.Yamanada, S.Nakao and M.Miyagi. Appl. Opt., 1993, Vol. 32, N 17. P. 3137-3143).

Оптимизация режимов испарения пленкообразующего материала проводилась путем параллельного анализа спектров пропускания (отражения) изготавливаемых композиционных образцов и результатов количественной оценки размера d формируемых в них микрокристаллов.

При этом первоначально для каждой композиции исходных материалов напыление производилось в режиме, характерном для компоненты с более высокой температурой испарения. В дальнейшем, после качественного анализа спектров пропускания выбирают такие технологические параметры напыления, при которых достигается дальнейшее уменьшение (или увеличение) размера микрокристаллов d, контролируемое количественно методами электронной микроскопии и/или численного анализа дискретной структуры в спектрах пропускания (отражения). При непрерывном напылении размер микрокристаллов в пленке варьировался подбором компонентов и их объемного содержания в ММ, а также выбором метода испарения (распыления), энергетическими и температурными параметрами напыления (температурой и скоростью испарения, температурой подложки). При дискретном напылении размер микрокристаллов дополнительно ограничивался толщиной однократно напыляемого микрослоя (Гончаров О.В., Гременок В.Ф., Корень Н.Н., Синицын Г.В. Авторское свидетельство СССР 1658655).

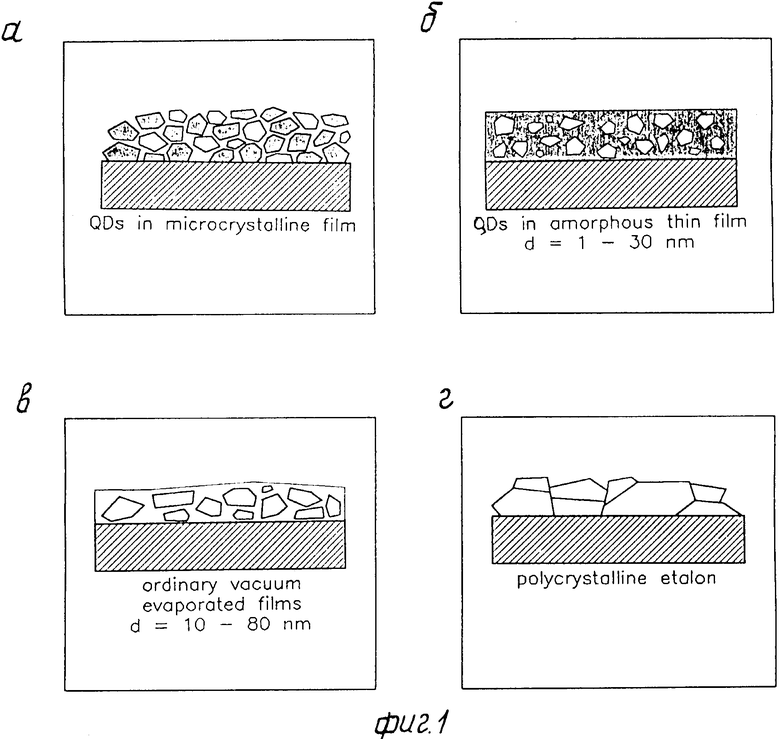

На фиг. 1 показан схематично общий вид композиционных пленок, изготавливаемых согласно изобретению: смесь микрокристаллов высокопреломляющего и низкопреломляющего материалов (фиг. 1,а) и микрокристаллы высокопреломляющего материала в аморфной диэлектрической матрице (фиг. 1,б) (белые и заштрихованные области соответствуют высокопреломляющему и низкопреломляющему материалу). Здесь же (для сравнения) приведены модели микроструктуры пленок, изготавливаемых известными способами напыления, - микрокристаллической (фиг. 1,в) и поликристаллической (фиг. 1,г).

Предлагаемый способ был применен, в частности, для изготовления композиционных пленок с использованием высокопреломляющих полупроводниковых ZnS, ZnSe, CdS, CdSe) и низкопреломляющих диэлектрических (Al2O3, SiO2, CaF2) материалов. Для сравнения для монокристаллов ZnSe и τ -ZnSa0 = 1,5 нм, для CdS и CdSe a0 ≈ 5,3 нм.

Для формирования композиционных пленок согласно изобретению нами использовались методы термического, электронно-лучевого (ЭЛИ) и лазерного испарения в вакууме.

При формировании композиционных пленок с использованием лазерного источника испарения ММ нами применялась экспериментальная установка, характеристики которой приведены в работе Г.В.Синицын, О.В.Гончарова, В.Ф.Гременок, С. А. Тихомиров. Весцi АН БССР, сер. фiз.-мат. навук, 1989, N 1, с. 97-101. Основными узлами экспериментальной установки, являются лазер, излучение которого используется для испарения материала мишени, и вакуумная камера, куда помещают мишень и подложку. В установке применяли лазер на неодинаковом стекле промышленного типа ГОС-1000, работающий в режиме свободной генерации на длине волны 1,06 мкм с длительностью импульса Δl ≈ 10-3 с и энергией импульса E, равной 60...200 Дж, задаваемой энергией накачки. Давление остаточных газов в вакуумной камере не превышало 1,33•10-3 Па. Подложки размещали параллельно поверхности мишени на расстоянии 60...160 мм. Их температуру Ts изменяли в пределах 283...773 К за счет водяного охлаждения для использования электропечи.

Используемая при термическом испарении установка - промышленный вариант типа УВН-2М-1, а при ЭЛИ-испарении - промышленный вариант типа ВУ-1А. В промышленных установках подколпачное устройство обеспечивало одновременное расположение семи образцов, один из которых располагался в центре и являлся "свидетелем", по которому производился контроль оптической толщины напыляемых слоев, а остальные располагались по кругу. Геометрия подколпачного устройства при этом обеспечивала возможность получения сплошных покрытий на всех семи образцах, обладающих одинаковой температурой подложки, с разнотолщинностью, не превышающей ξ ± 1%.

Во всех случаях испарение и конденсация пленкообразующих веществ проводилась в безмасляной вакуумной среде в условиях, необходимых для получения пленок стехиометрического состава. Фазовый состав композиционной пленочной микроструктуры оценивался методами электронной дифрактометрии "на просвет", рентгеновской дифрактометрии при малоугловом отражении и лазерного атомного микроанализа.

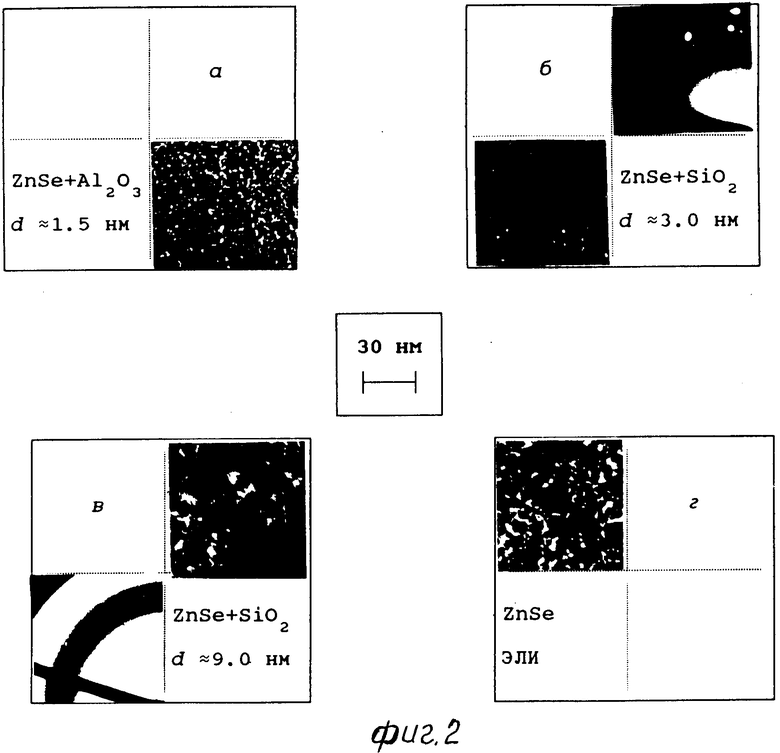

На фиг. 2, 3 приведены для сравнения микроструктурные и спектральные характеристики композиционных пленок ZnSe+Al2O3 и ZnSe+SiO2, полученных соответственно лазерным, ЭЛИ и термическим испарением ММ ZnSe+Al2O3 (50:50) и ZnSe+SiO2 (50:50). (Выбор полупроводникового материала в данном случае обусловлен тем фактом, что микрокристаллы ZnSe в объеме диэлектрической матрицы ранее никем не были реализованы).

Микрофотографии структуры исследуемых образцов, полученные с помощью электронного микроскопа JEM-100CX "на просвет" с ускоряющим потенциалом 100 В и одинаковым увеличением 300000 (1 мм на микрофотографии соответствует 3 нм), показывают, что использование ММ одинакового объемного содержания исходных материалов (50:50) при варьировании компонент и методов испарения позволяет формировать композиционную пленочную структуру из аморфной матрицы низкопреломляющего материала и микрокристаллов ZnSe существенно разного размера d, а именно d ≈ 1,5 нм (фиг. 2,а), d ≈ 3 нм (фиг. 2,б) и d ≈ 9 нм (фиг. 2, в). Вследствие чего для этих образцов зарегистрирован характерный сдвиг края фундаментального поглощения, коррелирующий с размером микрокристаллов d (см. фиг. 3, кривые 2-4).

Увеличение размера микрокристаллов ZnSe при переходе от лазерного к электронно-лучевому и термическому источнику испарения хорошо объясняется с позиции разницы температур и кинетики испарения пленкообразующих материалов.

Высокоэнергетичный метод лазерного испарения ММ ZnSe+Al2O3 в режиме испарения тугоплавкой составляющей (Al2O3) характеризуется высокими скоростями испарения и малыми временами кристаллизации ZnSe, в результате чего получены микрокристаллы ZnSe столь малого размера d≈1,5 нм (ξ ≈30%). При ЭЛИ-испарении ММ на основе материалов с более близкими параметрами испарения (ZnSe и SiO2) в режиме испарения SiO2 размер микрокристаллов в композиционной пленке укрупняется до 3 нм (в 2 раза), а концентрация увеличивается до ξп ≈40%. Наконец, при переходе к термическому методу, характеризующемуся малыми скоростями испарения, в режиме испарения ZnSe мы получаем композиционные пленки с размером микрокристаллов ZnSe d≈9 нм и 3α0< d < λ0 ≈60%. Таким образом, эффективность формирования мелкокристаллической структуры композиционного пленочного покрытия достигается различием физико-химических параметров высокопреломляющего и низкопреломляющего материалов компонентных составляющих мишеней.

Фиг. 2, а и кривая 4 на фиг. 3 соответствует композиционной пленке ZnSe+Al2O3 (d≈1,5 нм), сформированной лазерным испарением ММ ZnSe+SiO2 (50: 50); фиг. 2,б и кривая 3 на фиг. 3 - ЭЛИ пленке ZnSe+SiO2 (d≈3 нм), сформированной с использованием ММ ZnSe+SiO2 (50:50), а фиг. 2,в и кривая 2 на фиг. 3 - термической пленке ZnSe+SiO2 (d≈9 нм), сформированной с использованием ММ ZnSe+SiO2 (50: 50). Приведенный на фиг. 3 коротковолновый сдвиг спектра пропускания для микрокристаллов ZnSe зарегистрирован впервые и согласуется с изменением их размера в композиционный пленках. Фиг. 2,г и кривая 1 на фиг. 3 соответствуют плотноупакованным поликристаллическим пленкам ZnSe, полученных ЭЛИ-испарением монокристаллических мишеней ZnSe. Видно, что максимальный коротковолновый сдвиг спектра пропускания соответствует образцу с меньшим размером микрокристаллов, а отсутствие дискретной структуры в данном случае объясняется аморфизацией структуры микрокристаллов столь малого размера d. Дискретная структура в спектре ЭЛИ-пленок ZnSe+SiO2 позволила рассчитать средний размер микрокристаллов, а полученная величина d хорошо согласуется с результатами микроструктурного анализа (d≈3 нм). Отсутствие коротковолнового сдвига в спектре пропускания термической композиционной пленки ZnSe+SiO2 говорит о том, что размер микрокристаллов ZnSe в ней лежит в пределах 0,2•αo< d ≤ λe, что согласуется с результатами микроструктурного анализа (d≈9 нм).

Изменение спектральной области прозрачности за счет формирования композиционной пленочной структуры "микрокристаллы с заданным размером λ в тонкопленочной матрице" было достигнуто и при использовании ММ на основе других высокопреломляющих материалов и, в частности, CdSe+SiO2 (50:50), CdSe+CaF2 (50:50) и CdS+SiO2 (50:50).

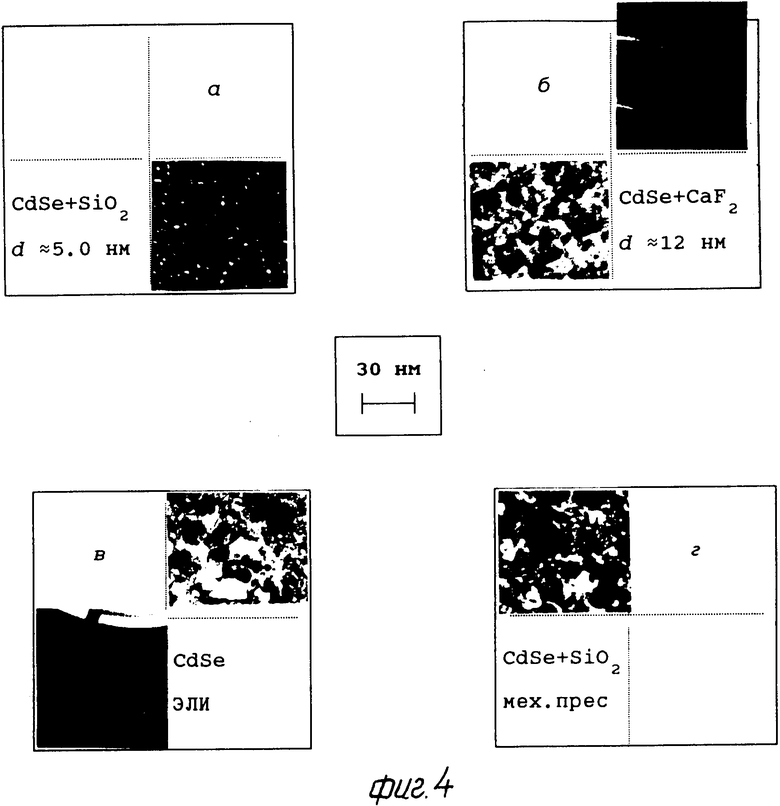

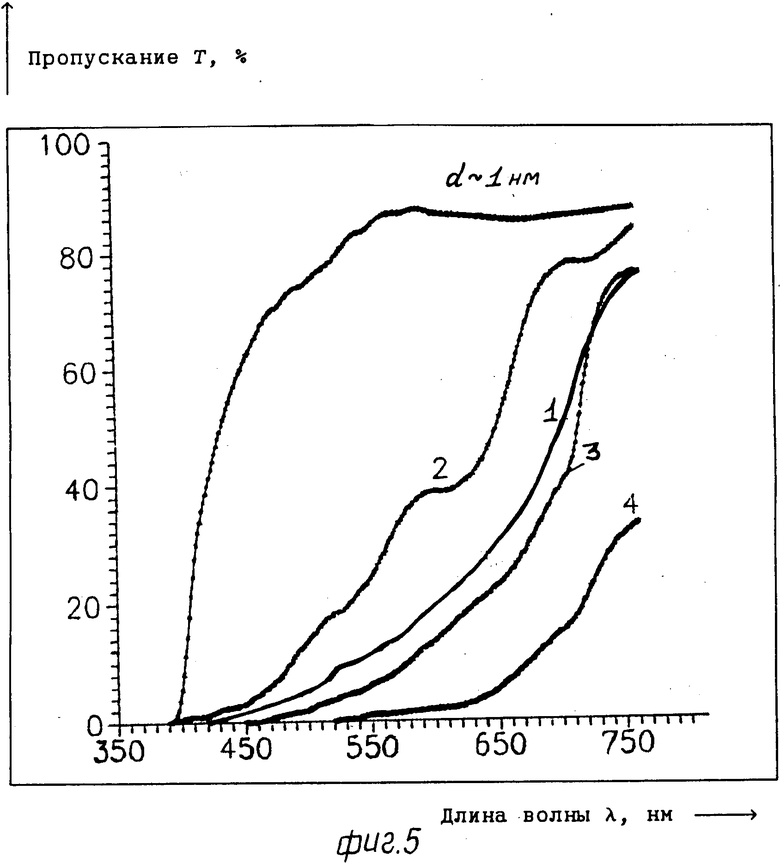

Микрофотография исследуемых образцов CdSe+SiO2 (ЭЛИ-испарение) и CdSe+CaF2 (термическое испарение) и соответствующие им электронограммы приведены на фиг. 4. А их спектральные характеристики - на фиг. 5. Режимы испарения и в данном случае выбирались из условия испарения тугоплавкой составляющей. Температура подложки не превышала 70oC, скорость испарения V = 0,3 нм/с.

Фиг. 4, а, б и кривые 1,2 на фиг. 5 соответствуют пленочным структурам, полученным испарением ММ. Видно, что и в данном случае в спектрах пропускания наблюдается коротковолновый сдвиг края поглощения, величина которого согласуется с размером микрокристаллов и структурой композиционных пленок, представляющей собой соответственно микрокристаллы CdSe с d≈5 нм, вкрапленные в аморфную SiO2-матрицу, и микрокристаллы CdSe с d≈5 нм, вкрапленные в аморфную SiO2-матрицу, и микрокристаллы CdSe с d≈12 нм, вкрапленные в микрокристаллическую CaF2-матрицу. Фиг. 4,в и кривая 3 на фиг. 5 соответствуют плотноупакованным поликристаллическим пленкам CdSe, которые получаются в тех же условиях ЭЛИ испарения, что и система CdSe+SiO2. А фиг. 4,г и кривая 4 на фиг. 5 - микрокристаллическим пленкам, формируемых испарением мишеней CdSe+SiO2 (50:50), изготовленных холодным прессованием ультрадисперсных порошков исходных материалов.

Аналогичные результаты получены и для композиционных пленок на основе CdS.

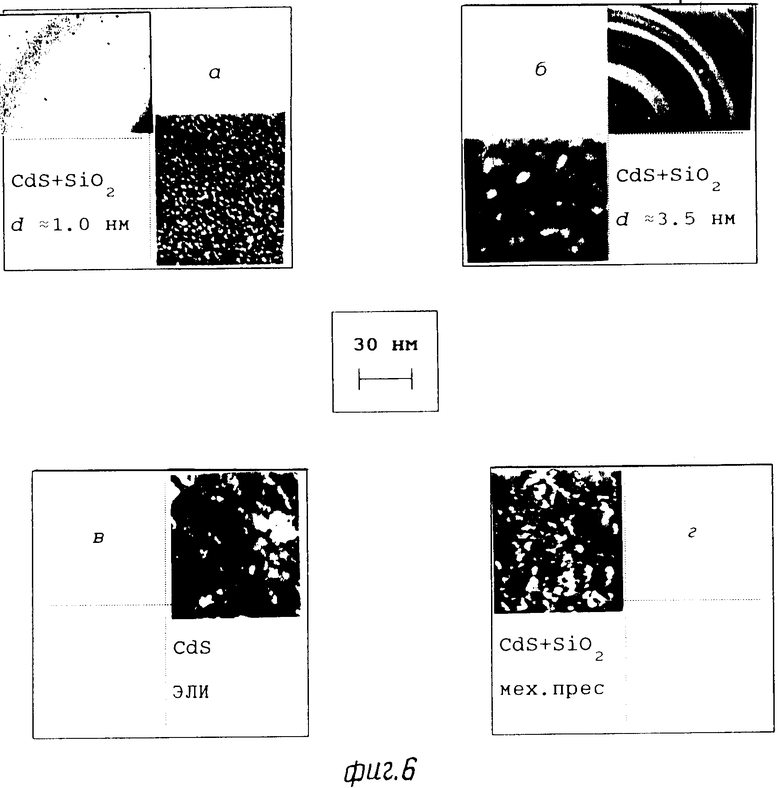

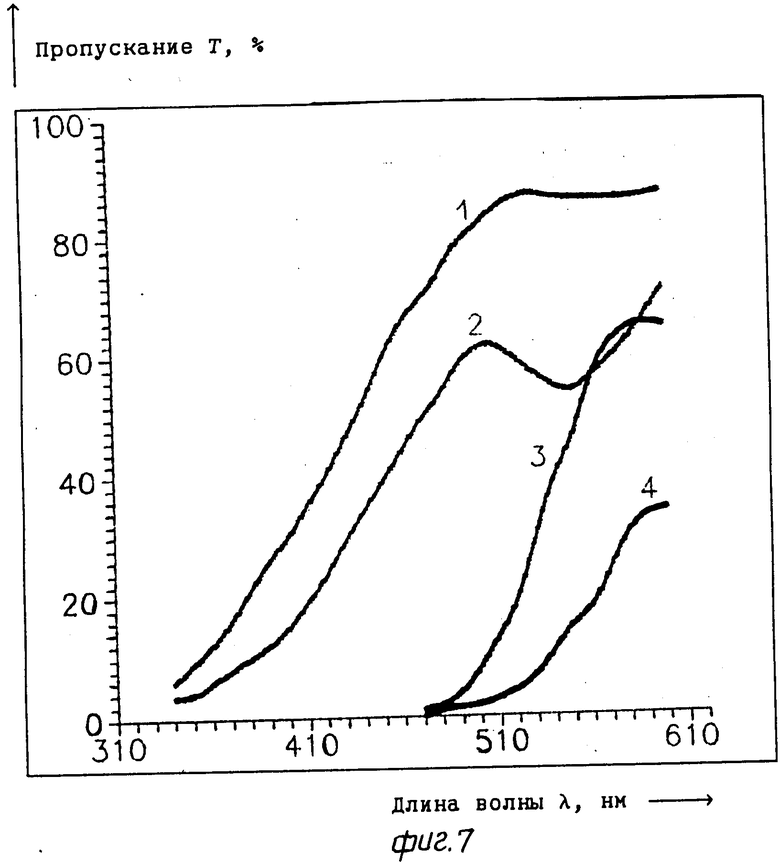

Микрофотографии структуры исследуемых образцов, полученные с помощью электронного микроскопа JEM-100CX "на просвет" с ускоряющим потенциалом 100 В и одинаковым увеличением 300000 (1 мм соответствует 3 нм), показывают, что ЭЛИ-испарение гомогенных ММ позволяет формировать композиционную пленочную структуру из микрокристаллов CdS заданного размера зерна d≈3,5 нм (Ts = 50oC) и аморфной матрицы (см. фиг. 6,а). Вследствие чего для этих образцов зарегистрирован характерный коротковолновый сдвиг края фундаментального поглощения (см. фиг. 7, кривая 2) по отношению к спектру образцов, полученных непрерывным ЭЛИ-испарением обычных мишеней CdS и CdS+SiO2 (кривые 3 и 4, соответственно). Мишени изготавливались методом холодной прессовки из тех же ультрадисперсных порошков исходных материалов, а в случае композиционной мишени - при той же объемной концентрации их в смеси. На фиг. 7 также приведен спектр пропускания композиционной пленочной структуры CdS+SiO2, полученной ЭЛИ-испарением ММ мишеней (50:50) при более низких температурах (Ts = 20oC) (фиг. 7, кривая 1). Что, как видно из фиг. 6, 7, приводит к еще большему уменьшению размера микрокристаллов (d≈1 нм), сопровождаемому их аморфизацией.

Приведенные на фиг. 6 микрофотографии и соответствующие им электронограммы структуры исследуемых образцов, а также результаты исследования статического края поглощения, приведенные на фиг. 7, показывают, что образцы, получаемые испарением ММ, - это микрокристаллические системы, состоящие из совокупности кубических микрокристаллов CdS и аморфной SiO2 матрицы, с прогнозируемыми оптическими свойствами. Действительно, образец 2 с размером микрокристаллов CdS d ≈ 3,5 нм обладает соответствующим коротковолновым сдвигом спектра пропускания. Дальнейшее уменьшение размера микрокристаллов до d ≈ 1 нм (образец 1) приводит к увеличению этого сдвига. Однако достижение столь малых размеров микрокристаллов сопровождается их аморфизацией (см. фиг. 6,6), что проявляется в размытии края пропускания (см. фиг. 7, кривая 1). Образец 3 представляет собой плотноупакованную поликристаллическую пленку, показатель преломления которой соответствует монокристаллу CdS, вследствие чего он использовался как эталонный образец, позволяющий оценить величину и характер изменения края поглощения остальных образцов. Образец 4 также микрокристалличен и размер микрокристаллов в нем d≈15 нм. Преобладание размерных эффектов, проявляющееся в длинноволновом сдвиге края поглощения, в данном случае обусловлено не столько размером микрокристаллов, сколько высокой дисперсностью такой системы (см. фиг. 6, г). Прогноз оптических свойств образца 4 не возможен, равно как и технологическое воспроизведение его микроструктуры.

Таким образом, малый разброс размера формируемых микрокристаллов связан с гомогенностью состава мишеней (предопределяющей гомогенность состава пленкообразующего материала у поверхности подложки).

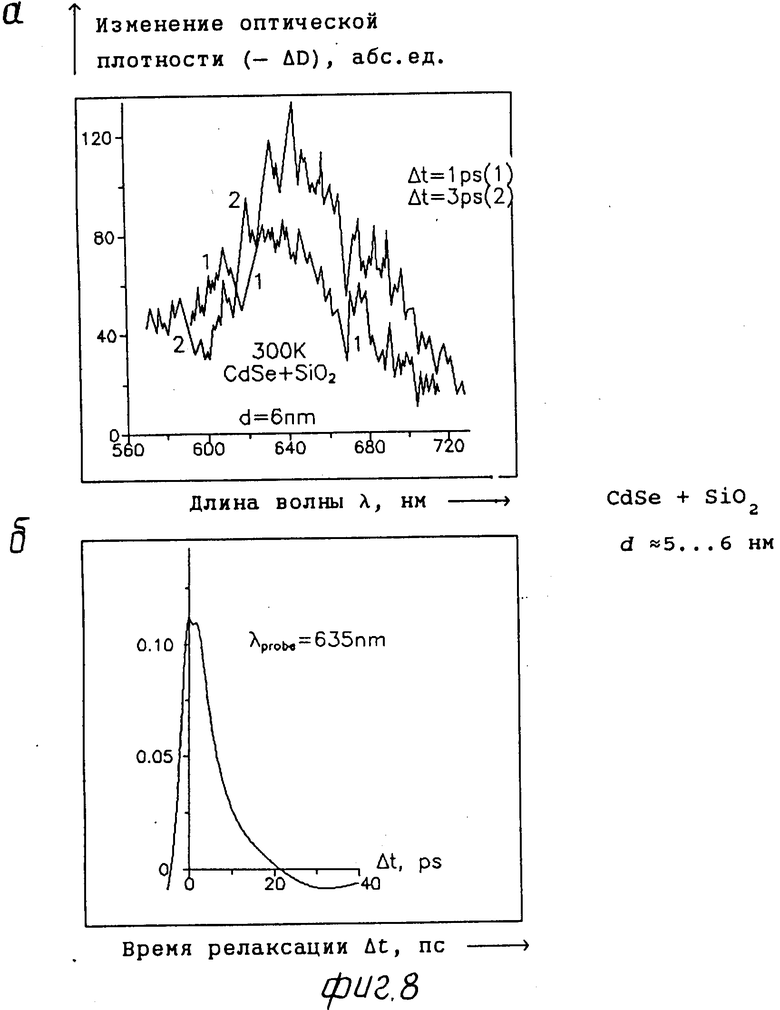

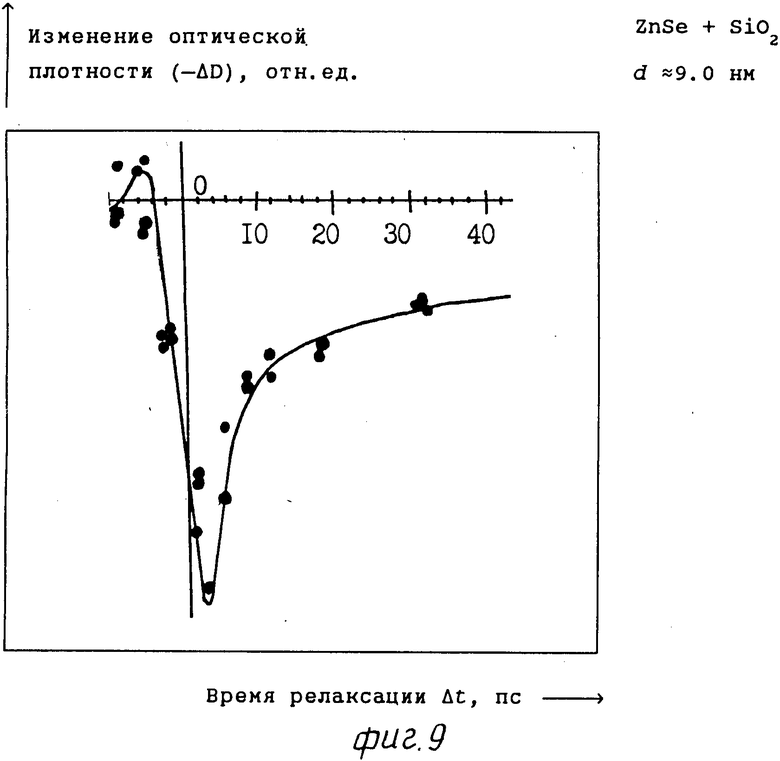

Результаты исследования параметров оптической нелинейности и электронного транспорта в композиционных пленках CdSe+CaF2 и ZnSe+SiO2, выполненные с помощью пикосекундного спектрофотометра при возбуждении образцов второй и третьей гармоникой лазера на фосфатном стекле с неодимом (Δαвозб = 528 и 352 нм) приведены на фиг. 8 и 9).

Исследованные в композиционных структурах CdSe+SiO2 (d ≈5...6 нм) эффекты наведенного просветления (см. фиг. 8,а) и коротковолнового сдвига (фиг. 8,б) края поглощения с временами релаксации 8...10 пс (фиг. 8,в) и соответствующими параметрами абсорбционной и дисперсионной оптической нелинейности 0,2•αo< d ≤ αo = 7•103 см-1 и n2 = -10-6 см2/кВт, подтверждает факт реализации квантово-размерной квазинульмерной среды с 3•αo< d < λe , обладающей сильной оптической нелинейностью с пикосекундными временами релаксации.

Зарегистрированный в композиционных пленках ZnSe+SiO2 (d ≈9 нм) эффект затемнения с пикосекундными временами релаксации (фиг. 9) указывает на процессы малоинерционного наведенного поглощения в композиционных слоях с nl = L λф . Данные процессы могут быть объяснены существенной ролью в формировании таких композиционных пленок размерных эффектов, приводящих к наведенному поглощению с пикосекундными временами релаксации. Последний факт может быть использован при изготовлении тонкопленочных резистивных конструкций с улучшенными эксплуатационными параметрами и, в частности, термическими коэффициентами сопротивления.

Лучший вариант осуществления изобретения

Для изготовления микрокристаллов CdS в тонкопленочной матрице согласно изобретению использовались специально приготовленные методом взрывного прессования гомогенные ММ с равным объемным содержанием высокопреломляющего (CdS) и низкопреломляющего (SiO2) материалов. Подложками служили пластины плавленого кварца размером 10х10х3 мм3. Многокомпонентные мишени и подложки помещают в вакуумную камеру, в которой создают вакуум 2•10-6 Тор. ЭЛИ напыление производилось в режиме испарения SiO2. Скорость испарения составляла V≈10 нм/с. Продукты испарения осаждались на подложки, расположенные параллельно поверхности мишени на расстоянии 48 см. Температура подложек менялась в пределах Ts = 20...100oC. Регистрация толщины напыляемых пленок велась стандартным оптическим (экстремальным) методом на пропускание по центральному образцу. Напылялись композиционные пленочные структуры CdS+SiO2 оптической толщиной

λф ,

что составляло при L = λф/2 = 600 нм L = 0,6 мкм. Химический микроанализ состава пленок CdS+SiO2 (Ts = 50oC) показал, что объемное содержание микрокристаллов CdS составляет 50%. Эталонные образцы CdS для анализа спектральных характеристик изготавливались толщиной λф, 0,2•αo< d < λe,нм, = 600 нм.

Спектр образцов CdS+SiO2, изготовленных согласно изобретению, характеризовался коротковолновым сдвигом и ступенчатым характером, характерным для квантово-размерных сред (фиг. 4, кривая 2). Оцененный по спектру пропускания размер микрокристаллов d составил 3,2 нм.

Дифрактометрические исследования подтвердили, что композиционные пленки обладают микрокристаллической структурой, состоящей из микрокристаллов CdS кубической модификации, расположенных в аморфной SiO2-матрице. Микрофотографии пленочной структуры также указывают на то, что средний размер микрокристаллов d не превышает значений, определяемых из соотношения

αo

где λe = 5,3 нм, 0,2•αo< d < λe,нм, = 60 нм - первый боровский радиус экситона и длина свободного пробега электрона исходного высокопреломляющего материала,

и составляет величину d≈3,5, коррелирующую с оценками, выполненными по спектрам пропускания.

Понижение температуры подложки, приводящее к снижению темпа кристаллизации микрокристаллов на подложке, сопровождалось ожидаемым уменьшением размера микрокристаллов вплоть до значений d≈1 нм, что проявлялось в свою очередь в ухудшении оптических свойств результирующих пленок (в частности, в исчезновении дискретной структуры спектра пропускания).

Анализ режимов напыления, микроструктурных и оптических параметров экспериментальных образцов показывает, что сдвиг спектра пропускания CdS+SiO2 в коротковолновый диапазон наблюдается в случае электронно-лучевого испарения ММ CdS+SiO2 (50:50), состоящей из гомогенной смеси ультрадисперсных порошков исходных материалов, и последующего формирования, согласно изобретению, слоя материала с низким показателем преломления (аморфный слой SiO2, nн = 1,5) и вкрапленных в него микрокристаллов, сформированных из материала с высоким показателем преломления (CdS, nв = 2,4) и имеющих размер d, определяемый из соотношения

αo

где λe = 5,3 нм, 0,2•αo< d < λe,нм ≈ 60 нм - первый боровский радиус экситона и длина свободного пробега электрона исходного высокопреломляющего материала.

Условия напыления и характеристики тонкопленочных образцов приведены в таблице.

Расширение спектральной области прозрачности и оптической нелинейности, а также изменение параметров электронного транспорта за счет формирования согласно изобретению композиционной квазинульмерной структуры, состоящей из слоя материала с низким показателем преломления nн и вкрапленных в него микрокристаллов, сформированных из материала с высоким показателем преломления nв и имеющих размер d, определяемый из соотношения

αo,λe

где ξ - первый боровский радиус экситона и длина свободного пробега электрона исходного высокопреломляющего материала,

было достигнуто и при использовании других исходных материалов и, в частности, ZnSe, CdSe, Al2O3 и CaF2.

Процесс электронно-лучевого испарения обычных ММ, получаемых методом холодного прессования порошков исходных материалов, даже в случае сохранения неизменными всех других технологических параметров (температуры подложки и источников вещества, скорости напыления) и формирования на подложке микрокристаллической пленочной структуры дает неоднородные слои низкого оптического качества с невоспроизводимыми структурными и оптическими характеристиками.

Изобретение позволяет изготовить дешевые квазинульмерные композиционные тонкопленочные материалы. Композиционные покрытия могут быть использованы в приборах бытовой и измерительной техники, оптоэлектроники и интегральной оптики.

Предлагаемый способ изготовления микрокристаллов в тонкопленочной матрице настолько отличается от способа синтеза микрокристаллов в объеме силикатного стекла, насколько процесс конденсации из атомного пара отличается от процесса диффузионного фазового распада перенасыщенного твердого раствора при высокотемпературной обработке. А именно: он более технологичен, прост и надежен, делает неограниченным выбор материалов композиции (в частности, в качестве матричного материала с низким показателем преломления в данном случае могут быть использованы полимерные системы), в то время как способ приготовления окрашенных стекол, включающий процесс расплава оксидной матрицы при температурах выше 1000oC, резко ограничен даже в выборе материала микрокристаллов; позволяет получать высокие объемные концентрации микрокристаллов ξ (вплоть до 90%) по отношению к αo ≤ 1% в лучшем случае в стеклах; допускает контролируемый рост микрокристаллов от единиц до сотен нанометров; использует химически чистые исходные материалы, в то время как способ получения окрашенных стекол нуждается в целом ряде химических добавок, снижающих точку плавления стекла; гарантирует воспроизводимость стехиометрического состава исходных материалов в объеме микрокристаллов и матрицы, ибо испарение проводится в вакууме и не использует ни высоких температурных режимов, ни последующего высокотемпературного отжига, которые в случаях окрашенных стекол приводят к образованию химических растворов исходных материалов; обеспечивает меньший разброс размера микрокристаллов и большую гомогенность всей системы в целом; представляет возможность изготовления тонкопленочных устройств, которые наиболее перспективны в плане использования в интегральной оптике и оптоэлектронике, и, в частности, фотопреобразователей, узкополосных интерференционных фильтров и нелинейных интерферометров, а также тонкопленочных резистивных конструкций; наконец, позволяет изготавливать тонкопленочные матрицы и линейки рабочих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗКОПОЛОСНЫЙ ТОНКОПЛЕНОЧНЫЙ ИНТЕРФЕРОМЕТР ФАБРИ-ПЕРО | 1994 |

|

RU2078358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ РЕЗИСТИВНЫХ И ОПТИЧЕСКИ НЕЛИНЕЙНЫХ ТОНКОПЛЕНОЧНЫХ ГЕТЕРОСТРУКТУР НА ОСНОВЕ ПОЛУПРОВОДНИКОВЫХ И ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2089656C1 |

| ОПТИЧЕСКИЙ ПЕРЕКЛЮЧАЮЩИЙ ЭЛЕМЕНТ | 1994 |

|

RU2096815C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР С НАКАЧКОЙ ЭЛЕКТРОННЫМ ПУЧКОМ | 2000 |

|

RU2191453C2 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХРЕШЕТОК НАНОКРИСТАЛЛОВ НА ПРОВОДЯЩИХ ПОДЛОЖКАХ | 2009 |

|

RU2433083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРОВОДЯЩИХ РАДИАЦИОННО-СТОЙКИХ СТРУКТУР | 2013 |

|

RU2546119C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ГРАДИЕНТНОГО ТОНКОПЛЕНОЧНОГО МАТЕРИАЛА И МАТЕРИАЛ НА ОСНОВЕ ПОЛИПАРАКСИЛИЛЕНА | 2010 |

|

RU2461576C2 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СВЕТОКОРРЕКТИРУЮЩЕЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2013 |

|

RU2599583C2 |

| ЛЮМИНЕСЦЕНТНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО НА ЕГО ОСНОВЕ | 2011 |

|

RU2500715C2 |

| СВЕТОИЗЛУЧАЮЩИЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР НА ОСНОВЕ ЭЛЕМЕНТОВ II-VI ГРУПП | 2013 |

|

RU2639605C2 |

Изобретение относится к микроэлектронике, в частности к получению пленочных структур. Сущность изобретения: поставленная задача решается тем, что согласно изобретению ведут испарение или распыление многокомпонентной мишени исходных материалов в вакууме и осаждение пленкообразующего материала на подложку, а пленочное покрытие на подложке выполняют в виде слоя материала с низким показателем преломления nн и вкрапленных в него микрокристаллов, сформированных из материала с высоким показателем преломления nв, так что nв > nн, и имеющих размер d, определяемый из соотношения

0,2αo< d < λe,нм,

где αo,λe - первый боровский радиус экситона и длина свободного пробега электрона исходного высокопреломляющего материала. В качестве многокомпонентной мишени при распылении или испарении используют мишень, изготовленную из гомогенной смеси ультрадисперсных порошков, причем объемное соотношение высокопреломляющего и низкопреломляющего материалов многокомпонентной мишени подбирают из условия получения прогнозируемой объемной концентрации микрокристаллов высокопреломляющего материала в объеме слоя низкопреломляющего материала. 3 з.п. ф-лы, 9 ил., 1 табл.

0,2ao< d < λe, нм,

где ao,λe - первый боровский радиус экситона и длина свободного пробега электрона исходного высокопреломляющего материала,

а в качестве многокомпонентной мишени при распылении или испарении используют мишень, изготовленную из гомогенной смеси ультрадисперсных порошков, причем объемное соотношение высоко- и низкопреломляющего материалов многокомпонентной мишени подбирают из условия получения прогнозируемой объемной концентрации микрокристаллов высокопреломляющего материала в объеме слоя низкопреломляющего материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Nasu H., Tsunetomo K., Tokumitsu Y., Osaka Y | |||

| Jpn | |||

| J.Appl | |||

| Phys | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Bertam R.W., Laug R.V., Ouellette M.F | |||

| and Yan K.L | |||

| Thin Solid Films | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1998-01-27—Публикация

1994-07-05—Подача