Изобретение касается способа очистки газов, в частности, топочных газов с применением пенообразующего реактива и установки для осуществления способа.

Подобный способ используется в устройстве, в котором шлам осаждается в реакционной камере в сборнике реактивов и подается затем в грязевой коллектор, где он высушивается. Оседающая на реактиве пена разлагается на жидкость и очищенный газ с помощью пеноразрушителя; жидкость, состоящая в основном из реактива, снова направляется в реакционную камеру.

С помощью этого устройства хотя и возможно добиваться масштабной очистки подаваемых газов, однако содержащиеся в них загрязнения, полученные от шлама в реакционной камере, остаются в смешанном состоянии и после его сушки.

Цель изобретения - создать способ и установку, посредством которых можно будет сепарировать вещества, удаляемые из подлежащих очистке газов.

Цель достигнута признаками, указанными в п. 1 формулы изобретения. Целевые разработки этого способа образуются в итоге из подпунктов от 2 до 14 указанной формулы. Установка для осуществления этого способа раскрывается в пп. от 15 до 27 приведенной формулы.

Изобретение основано на том, что образующаяся в реакционной камере плотная пена, осаждающаяся как смесь реактивов на поверхности жидкости в грязевом коллекторе, содержит значительную часть веществ, подлежащих удалению из газов. Это означает, что целесообразно попытаться сепарировать вещества, содержащиеся в шламе. Для этого в процессе промежуточного хранения производится разделение по весу (гравитационное разделение). При этом тяжелые компоненты оседают и могут быть поданы в цикл реализации отходов.

Легкие компоненты газа подвергаются затем процессу слоеобразования. Помимо прочего, для этого может подаваться другой, второй реактив. Оба реактива способствуют тому, что определенные вещества разделяются и/или осаждаются по-слойно. К тому же в зависимости от удельного веса различных веществ можно отводить эти вещества, сепарировать и подвергать дальнейшей обработке.

Существенное улучшение коэффициента полезного действия может быть достигнуто тем, что жидкий реактив и/или плотную пену посредством разбрызгивающего устройства направляют в подлежащие очистке газы, поданные в реактивную камеру. Прежде всего при подаче газов с температурой более 60oC здесь может быть достигнуто значительное улучшение КПД.

При упомянутой ранее подаче газов с повышенной температурой шлам, образующийся в реакционной камере, целесообразно подвергать процессу сушки. Для этого шлам подается в многоярусный (этажный) сушильный аппарат, куда с центральной станции направляются требующие очистки газ и шлам, распределенный по этажам, и подаются вниз. Здесь тоже есть преимущество в том, чтобы в сушильную реакционную камеру подавать через вход топочного газа плотную пену и скапливающуюся жидкость вместе с реактивом.

У этого способа очистки газов, в частности, топочных газов, с применением пенообразующего реактора, с которым топочный газ вступает в контакт в реакционной камере, при котором пена после реакции между топочным газом и реактивом разлагается, вновь полученный путем разложения реактив и оседающий шлам собирают раздельно, а очищенный газ отводят, согласно изобретению предлагается, чтобы при очистке топочного газа разрушение пены происходило в реакционной камере, образованная в результате разрушения плотная пена и смешанный с водой и газами реактив собирался ниже плотной пены и чтобы саму плотную пену и поверхностный шлам из реакционной камеры отсасывали и направляли на промежуточное хранение для гравитационного разделения, в фазе осаждения производили слоеобразование (напластование) подлежащих сепарации веществ, а отдельные слои последовательно разделяли.

Одно из основных преимуществ этого способа заключается в том, что благодаря пенообразованию, а вслед за ним пеноразрушению получается, что подлежащие удалению из газов вещества и часть самих газов в образующейся плотной пене и собираемом под ней шламе представляют в форме:

- раствора (смеси несвязанных веществ);

- эмульсии (мельчайшее распределение нерастворимого и некристаллического вещества в другом веществе) и/или

- суспензии (взвеси мельчайших твердых частиц вещества в жидкости), что благоприятно влияет на сепарацию веществ. Этой сепарации можно способствовать и тем, что в реактив, накапливающийся в реакционной камере для регулирования показателя pH, вводится реактив в концентрированной форме.

Если слой реактива, вновь полученного при слоеобразовании, подавать к реактиву в реакционной камере, то реактив может восстанавливаться и использоваться повторно.

В определенных случаях целесообразно в фазе осаждения, когда происходит слоеобразование, подавать следующий реактив, чтобы сепарировать последующие вещества.

Вещества, полученные в результате слоеобразования, можно направлять в процесс утилизации отходов с последующей регенерацией, так как в процессе очистки их можно последовательно извлекать.

Если реактив, отведенный из реакционной камеры, подается в топочный газ в реакционную камеру путем разбрызгивания, то уже перед пенообразованием достигается эффективное перемешивание топочного газа с реактивом. Перемешивание может быть усилено тем, что плотную пену из реакционной камеры отводят и подают в нее введенный топочный газ.

У топочных газов с температурой примерно > 60oC и при сушке шлама, осаждающегося после реакции с реактивом, тепловая энергия топочного газа может использоваться таким образом, что шлам подают в сушильный аппарат поэтажно вертикально сверху вниз и одновременно вводят в контакт с топочным газом, поданным в сушилку, когда добавляют плотную пену из поданного в нее топочного газа.

Если образованный в сушилке дистиллят и обрабатываемый там шлам отводят раздельно, то этим уже получают значительную предварительную очистку топочных газов, прежде чем те будут введены в контакт с реактивом при пенообразовании.

Одновременно с пеной из реакционной камеры целесообразно подавать в сушильный аппарат и шлам, так что между сушилкой и реакционной камерой будет происходить жидкостный обмен.

У легких веществ, получаемых послойно путем гравитационного осаждения, речь пойдет прежде всего о терпенах, которые по мере целесообразности снова подаются в очистной процесс. Эти вещества можно подавать или в сушильный аппарат, или в реакционную камеру, или в последующие технологические циклы.

В пеноразрушителе происходит механическое разложение пены на газ, выделяющийся вверх, на жидкость, осаждаемую вниз вследствие силы тяжести, и на плотную пену.

Установка по причинам целесообразности имеет низкий грязевый поддон, находящийся ниже пеноразрушителя, у которого по периферии выполнены выходные отверстия и который соединен с корпусом пеноразрушителя отводными трубами. С помощью этого нижнего грязевого поддона происходит разграничение реакционной камеры, так что скапливающаяся на жидкости плотная пена не засасывается воздуходувкой вновь.

По причинам целесообразности нижний грязевый поддон выгнут вверх, чтобы предотвращать скопление веществ.

По причинам целесообразности установка имеет сепарирующее устройство для послойного отвода наслоений, образованных посредством реактива, измерительное устройство для замеров удельного веса каждого соответственно отводимого слоя и промывочное устройство, чтобы промывать сепарирующее устройство после отвода слоя. Это устройство имеет особое значение, так как из него могут раздельно изыматься удаленные из газов вещества.

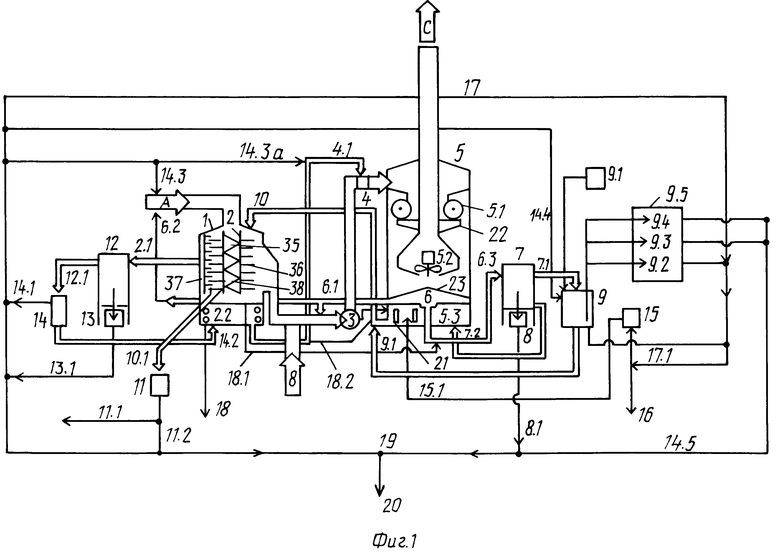

По причинам преимущественного свойства отсасывающий вентилятор имеет ротор с роторными лопастями, расположенными тангенциально направлению вращения. Такой вариант исполнения обеспечивает, чтобы на обратной стороне роторных лопастей возникал эффект всасывания, а на передней стороне - эффект ускорения, так что всасываемая пена ускоряется наружу в направлении роторных лопаток и засасывается наверх.

Роторные лопасти могут находиться в окружении направляющих желобов, выгнутых против направления вращения ротора, о которые ударяется пена, что приводит к интенсивному трению и торможению, а таким образом, и к механическому разрушению пены на жидкость детергента, плотную пену и шлам.

Чтобы воспрепятствовать отрыву вверх частей разрушенной пены, направляющие желоба можно перекрывать серповидными металлическими крышками.

По причинам целесообразности отводные трубы расположены на развернутых от ротора концах направляющих желобов и на этом участке трубы наполовину разрезаны, так что они принимают разрушенную пену и направляют ее в коллектор.

При очистке газов с температурой свыше 60oC по причинам целесообразности используют многоярусную сушилку с одной центральной поворотной трубой (шубингом) с одним спиралеобразным направляющим желобом для топочного газа, который через выпускные (выходные) отверстия в поворотной трубе вводится в отдельные ярусные желоба, и с одним стационарным очистителем, который транспортирует вниз находящийся на ярусных желобах шлам через отверстия в них. Этот способ сушки использует тепловую энергию топочного газа. Но одновременно создается и предварительная реакционная камера.

По причинам целесообразности в реакционной камере на участке реактивов предусмотрены осаждающие электроды для сепарации металлов и окислов, выполненные переключаемыми.

Таким образом, путем электролитического осаждения могут удаляться многие вещества, а путем переключения электродов эти вещества могут быть снова использованы для определенных реакций.

Установка может быть выполнена как мобильная, смонтированная на транспортном средстве станция. При наличии сушильного аппарата его можно устанавливать на дополнительный прицеп. Благодаря этому мобильному варианту на промышленных установках можно, например, производить вначале пробные опытные работы, чтобы тестировать требующие очистки газы.

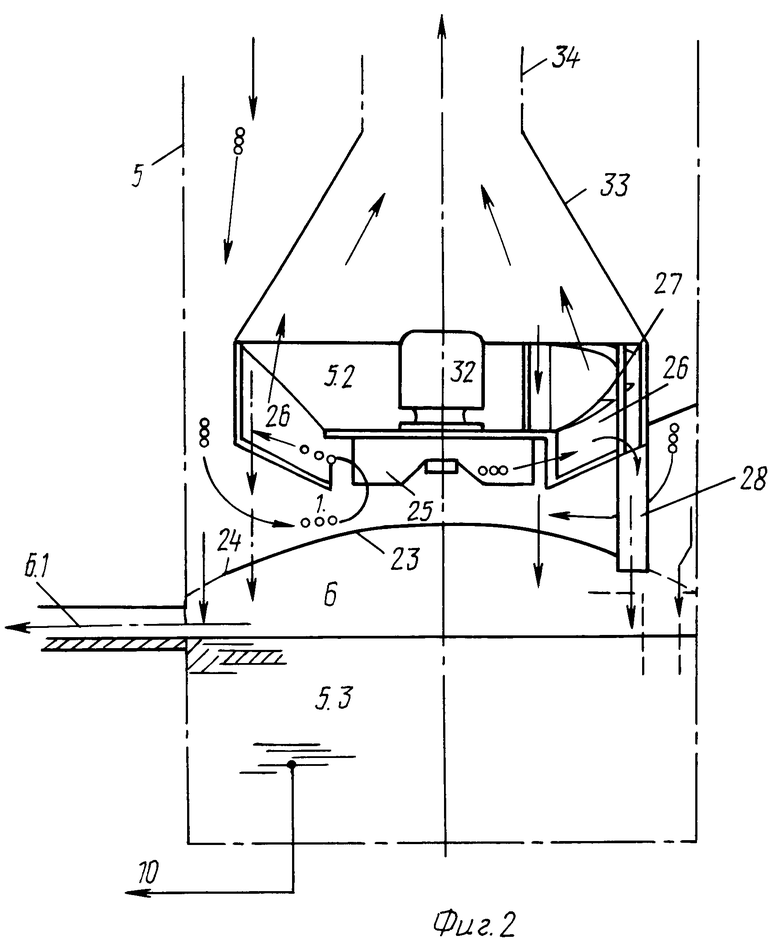

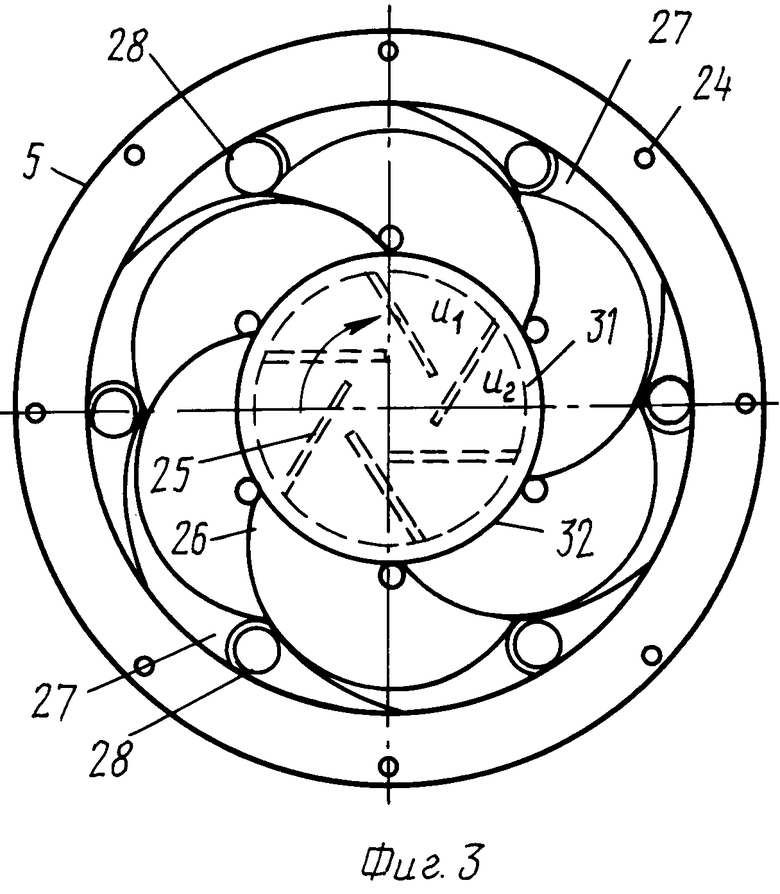

На фиг. 1 дано схематическое изображение установки для реализации способа согласно изобретению; на фиг. 2 -вертикальный разрыв пеноразрушителя установки на фиг. 1; на фиг 3 - вид в плане пеноразрушителя установки с фиг. 1.

Способ очистки газов основан на технологии химико-физической очистки и использует взаимодействие физических, химических, аэродинамических и аэрогидродинамических процессов. Установка для применения этого способа выполнена в модульной конструкции, она может обрабатывать газы с температурой выше или ниже 60oC. Установка может изготавливаться как мобильная станция, устанавливаемая на шасси; при этом сушильный аппарат можно монтировать на отдельном прицепе.

Топочный газ с температурой меньше 60oC подается в установку в точке В и через отсасывающий вентилятор 3 и устройство для предварительного разбрызгивания 4 в сердцевину установки, а именно в скруббер 5. В нем газ через динамические валки 5.1 с принудительной подачей приводится в контакт с реактивом, специально отработанным для газа. Очистная пена, образующаяся в результате этого динамического процесса, представляет собой реакционную среду с высокой поверхностью; через очистную пену содержащиеся в газе и подлежащие осаждению вещества связаны физически и химически.

Через специальный, расположенный в выходной зоне скруббера 5 пеноразрушитель 5.2, более подробно поясненный на фиг. 2 и 3, пена вновь приводится в жидкое состояние и может рециркулировать в качестве реактива в установке, представляющей собой замкнутую систему. Очищенный газ выходит через выпускную трубу в точке С.

Реактив, необходимый для процесса очистки, из емкости 15 может подаваться в концентрированной форме и управляемом состоянии для регулирования показателя pH.

В скруббере 5 пенообразование производится таким образом, что валки 5.1 погружаются в реактив на коллекторном поддоне 22, так что между поданными газами и реактивом возникает интенсивное перемешивание и завихрение и тем самым и пенообразование. Реактив, восстановленный при разрушении пены в пеноразрушителе 5.2 и связанный с газовыми компонентами, собирается в сборной емкости 5.3. Сборник 5.3 отделен от реакционной камеры скруббера 5 нижним грязевым поддоном 23, что на фиг. 2 и 3 изображено более подробно.

В сборнике 5.3 или за пределами скруббера 5 с подсоединенными расходными баками, в котором находятся требующие осаждения вещества в качестве раствора, эмульсии, дисперсии или суспензии, могут быть предусмотрены осаждающие электроды 21, посредством которых в подлежащих очистке газах можно осаждать содержимые металлы и/или оксидные соединения.

С помощью отсасывающего устройства 6 плотная пена и поверхностный шлам через трубопровод 6.3 переправляется в запасную емкость 7 для промежуточного хранения.

Вещества, растворенные в жидком реактиве и имеющие удельный вес больший, чем используемый для очистки реактив, оседают в емкости 8 и через трубопровод 8.1 могут подаваться в процессе утилизации отходов 19, вторичного производства 20 и в данном случае на захоронение.

Вещества, связанные в реактиве, а также более легкие или более тяжелые, переправляются в виде эмульсий, дисперсий или суспензий через трубопровод 7.1 в отстойник 9, в котором приходит отстаивание. Привнесенный реактив в отстойнике 9 стабилизируется и может быть снова подан через трубопровод 9.1 и сборник 5.3 в процесс очистки.

Для регенерации сырья, содержащегося в отстойнике 9, к нему из емкости с реактивом 9.1 можно подать другой реактив. Оба реактива раздельно или вместе вызывают образование слоев веществ, содержащихся в отстойнике 9. Вытяжной бак 9.5 с помощью соответствующего измерительного устройства фиксирует удельный вес изымаемого слоя 9.2, 9.3 и 9.4 и далее в отстойнике 9 и выводит их. Вещества, полученные таким способом, подаются затем через трубопровод 14.5 на утилизацию отходов 19. После каждого процесса отсасывания следует промывка. Накапливающиеся при этом реактивы с содержащимися веществами можно снова подавать через трубопроводы 17.1 и 15.1 или через детергентный концентратный бак 15 в очистной процесс или же через трубопровод 16 отводить.

Отходы или сырье, получаемое при сепарации в вытяжном баке 9.5, могут поставляться соответствующим предприятиям на переработку или для вторичного производства, как при утилизации 19, или для изготовления новой продукции. Вещества же, которые по экономическим соображениям не могут быть утилизованы, можно, однако, отдавать на регенерацию энергии путем сжигания отходов, как у индекса 20, но использовать их как вторичный продукт.

При очистке газов с температурой свыше 60oC экономически выгоден дополнительный сушильный процесс. В этих целях описанная выше установка дополняется сушильным аппаратом 1. С сушилкой 1 речь идет о многоярусном аппарате, в корпуса которого требующие очистки газы подаются в точке А сверху. Оттуда они попадают через поворотную трубу 2, оборудованную спиральной формы направляющим желобом 35 и пробоями 38, и отверстия в ней на ярусные желоба 36, которые взаимодействуют совместно со стационарным очистителем 37, который транспортирует вниз находящийся на ярусных желобах шлам через расположенные в них отверстия.

Шлам, находящийся на ярусных желобах, попадает от сборника 5.3 в скруббере 5 через трубопровод 10 в сушилку 1. Высушенный шлам, который, используя тепло подводимого газа, концентрируется и/или подсыхает, можно собрать через трубопровод 10.1 в емкость 11 и подавать через трубопровод 11.2 в процесс утилизации отходов 10. Дистиллят, скапливающийся на внутренней стороне корпуса сушильного аппарата 1, подается через трубопровод 2.1 в емкость 12, в которой собираются среди прочего путем гравитационного осаждения вещества в виде окислов металлов, улавливаемые в сборнике отходов 13, а через трубопровод 13.1 утилизации отходов или, как показано, через трубопроводы 14.3, 14.4 и 17 могут снова подаваться реактивы в процесс очистки. Отсасывающее устройство 6 скруббера 5, которое подает плотную пену в запасной бак 7, тоже соединено с сушилкой 1 трубопроводом 6.1, так что в ней в сборнике 2.2 накапливается жидкий реактив, который одновременно тоже подается трубопроводом 6.2 в очищаемые газы в точке А. Посредством различных переливных и обратных водопроводов, которые соединяют скруббер 5 и сушильный аппарат 1, в обоих постоянно поддерживается определенный уровень жидкости.

Накапливающиеся в емкости 12 более легкие вещества, как, например, терпены, а также реактивы подаются через трубопровод 12.1 в конденсатный бак 14. Сопутствующая конденсатная вода направляется в сушилку 1 через линию регулирования 14.2. Более легкие вещества опять подаются через трубопровод 14.1 и трубопроводы 14.3, 14.3а и 4.1, 14.4 и 17 в очистной процесс или попадают в утилизацию отходов 19.

Кроме того, скапливающееся в сборнике 2.2 сушилки 1 тепло отводится через трубопровод 18. Через трубопровод 18.1 из сушилки 1 направляются вещества с поверхности жидкости. Через трубопровод 18.2 можно подавать на сушку скапливающийся в сборнике шлам через трубопровод 10.

Как показано на фиг. 2, пеноразрушитель 5.2 состоит из корпуса 33, находящегося в скруббере 5, который сужается в направлении вверх и вниз. В центральной части этого корпуса располагается отсасывающий вентилятор с ротором 31 и роторными лопастями 25, проходящими тангенциально направлению вращения ротора, которые окружены снаружи стационарными направляющими желобами 26, выгнутыми против направления вращения ротора.

Ниже пеноразрушителя 5.2 находится нижний грязевый поддон 23, снабженный по периферии отверстиями 24, нижняя сторона которого через отводные трубы 28 соединена с корпусом 33 пеноразрушителя. Отводные трубы 28 расположены на концах направляющих желобов 26, которые развернуты от ротора мотора 32 пеноразрушителя. На участке этих желобов 26 отводные трубы 28 наполовину разрезаны. Желоба 26 накрыты сверху серповидными металлическими крышками 27, как, в частности, на фиг. 3.

Пена, образованная динамическими валками 5.1, попадает вниз вдоль внешней стороны корпуса пеноразрушителя, как указано стрелками. Пена всасывается вовнутрь корпуса пеноразрушителя 33 отсасывающим вентилятором и получает радиальное ускорение наружу. Очищенный газ поступает наверх, в то время как реактив вместе со шламом и плотной пеной направляется по вертикальным трубам через нижний грязевый поддон 23 в расположенное под ним вытяжное устройство 6 или в сборник 5.3. Уже перед входом в корпус пеноразрушителя реактив может скапливаться вместе со шламом, поступающим в сборник 5.3 через отверстия грязевого поддона 23.

Через трубопровод 6.1 плотная пена и реактив могут подаваться с поверхности жидкости сборника 5.3 в очищаемые газы и/или сушку 1, как описано одновременно с фиг. 1.

Так как лопасти ротора расположены тангенциально, всасывание производится на их обратной стороне (U1), а ускорение - по передней стороне (U2), так что подлежащая разрушению пена подается на направляющие желоба 26. Благодаря этим процессам происходит механическое разрушение пены на жидкость, плотную пену и очищенные газы. Жидкости, в частности, направляются через отводные трубы 28 вниз в сборник 5.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПРОИЗВОДСТВА ИСКУССТВЕННОГО ВОЛОКНА | 1994 |

|

RU2120422C1 |

| УСТАНОВКА И СПОСОБ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2388555C2 |

| ОЧИСТКА ГАЗОВ | 2008 |

|

RU2477643C2 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ ОСТАТКОВ ПОСЛЕ СЖИГАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103605C1 |

| Устройство для получения разделенных продуктов сгорания углей | 2019 |

|

RU2699642C1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2427417C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201909C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОДОРАСТВОРИМЫХ СОЛЕЙ ГУМИНОВЫХ КИСЛОТ | 2011 |

|

RU2469995C1 |

| Устройство для абсорбции отдельных компонентов в газах | 2019 |

|

RU2715844C1 |

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ПРИ МОКРОМ СПОСОБЕ ПРОИЗВОДСТВА МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2097667C1 |

Использование: для очистки газов, в частности, топочных газов, с применением пенообразующего реактива. Сущность: неочищенный газ вступает в контакт в реакционной камере, где пену разлагают после реакции между неочищенным газом и реактивом, реактив, восстановленный путем разложения, и осаждаемый шлам собирают раздельно, а очищенный газ отводят. Изобретение должно дать возможность сепарировать вещества, подлежащие удалению из очищаемых газов, в то время как при очистке неочищенного газа с температурой < 60oC в реакционной камере происходит разрушение пены, плотную пену, образуемую в результате ее разложения, и реактив, смешанный с водой и газами, собирают ниже уровня плотной пены, плотную пену и поверхностный шлам из реакционной камеры отсасывают и направляют на промежуточное хранение для гравитационной сепарации, в фазе осаждения осуществляют слоеобразование (напластование) подлежащих сепарации веществ, а отдельные слои сепарируют последовательно. 2 с. и 25 з.п. ф-лы, 3 ил.

Приоритет по пунктам:

13.02.92 по пп. 1 7, 14 22;

04.07.91 по пп. 8 13, 23 27.

| DE, патент, 3920321, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-10—Публикация

1992-07-03—Подача