Изобретение относится к производству удобрений и стимуляторов роста растений и может быть использовано в сельском хозяйстве.

Известны способы производства водорастворимых солей гуминовых кислот, например патент РФ №2115642.

Известные способы содержат:

- измельчение бурого угля и его сушку;

- обработку измельченного бурого угля водным раствором щелочных реагентов;

- проведение реакции бурого угля с щелочным реагентом при рН реакционной смеси не более 9,0;

- очистку полученного в результате реакции раствора от нерастворимых в воде веществ.

Недостатки известных способов:

- получение солей гуминовых кислот только в виде водных растворов;

- низкая концентрация активного вещества (солей гуминовых кислот) в готовом продукте - от 4 до 8%;

- высокая энергозатратность: нерастворимые в воде вещества удаляются из полученного в результате реакции раствора простым отстаиванием в течение 26 и более часов при обязательном поддержании температуры раствора на уровне, обеспечивающем его вязкость, достаточную для оседания примесей;

- жидкая форма готового продукта не позволяет использовать его в качестве добавки или компонента в широко применяемые в сельском хозяйстве сухие смеси;

- высокие расходы на затаривание, хранение и транспортировку;

- необходимость поддержания температуры в складских помещениях в холодное время года на уровне 10÷15°С, при низких, даже положительных температурах резко увеличивается вязкость готового продукта, что вызывает сложность его извлечения из тары, а при замерзании разрушается тара, и продукт теряет свои свойства.

Известны также способы получения водорастворимых солей гуминовых кислот (например, патент РФ №2193547), предусматривающие проведение реакции бурого угля со щелочным реагентом медленным орошением уложенного в штабель на водонепроницаемой площадке измельченного бурого угля раствором щелочного реагента.

Основной недостаток таких способов - невозможность достижения полноты реакции и достаточной биологической активности готового продукта.

Известен способ производства водорастворимых солей гуминовых кислот (патент РФ №2036190), согласно которому реакция бурого угля со щелочными реагентами проводится в твердой фазе при сверхтонком измельчении реагентов.

Недостаток способа - наличие избыточной влаги, образующейся в результате реакции, что приводит к нерегулируемому росту температуры в реакционной массе, выходу смол и деструкции гуминовых кислот.

Заявляемый способ, в отличие от аналогов, предусматривает безотходное производство водорастворимых солей гуминовых кислот, характеризуется высокой экономией тепла и повышенной в сравнении с известными препаратами биологической активностью. Способ позволяет получать как водные растворы солей гуминовых кислот с содержанием нерастворимых в воде примесей не более 1% и размером частиц не более 45 мкм, так и водорастворимый порошок или гранулы с содержанием солей гуминовых кислот не менее 85%; практически исключены выбросы в атмосферу готового продукта.

Указанный технический результат достигается тем, что бурый уголь перед измельчением высушивают до остаточной влажности не более 20%, после измельчения разделяют на фракции: более 10 мм, 4÷10 мм, 2÷4 мм, 0,5÷2 мм и менее 0,5 мм, фракции более 10 мм и 4÷10 мм возвращают на домол, фракции 2÷4 мм и менее 0,5 мм в твердой фазе обрабатывают сухим щелочным реагентом при интенсивном перемешивании с поддержанием температуры в диапазоне 40÷80°С, фракцию 0,5÷2,0 мм при интенсивном перемешивании диспергируют в умягченной воде и обрабатывают водным раствором щелочного реагента с поддержанием рН реакционной смеси в диапазоне 10,0÷10,5 и температуры в диапазоне 40÷80°С, очищают полученный в результате реакции раствор от нерастворимых в воде веществ центрифугированием, концентрируют раствор упариванием под разрежением при остаточном давлении 5000÷6000 Па и температуре 50÷60°С, затем сушат в кипящем слое при температуре 130÷140°С.

Улучшенная в сравнении с аналогами экология способа достигается использованием мокрого пылеулавливания в скруббере и разрежения, препятствующего выбросам в атмосферу готового продукта.

Экономия энергии достигается за счет существенного уменьшения времени получения продукта и потерь тепла в производственном цикле, экономия капиталовложений - за счет уменьшения габаритов оборудования и производственных площадей.

В отличие от известных, в заявляемом способе рН реакционной смеси повышен до 10,0÷10,5. Это связано с тем, что при более низких значениях рН многочисленные карбоксильные, гидроксильные и т.п. группы, которыми оснащены сложные молекулы гуминовых кислот, не вступают в реакцию со щелочным реагентом с требуемой для заявляемого процесса скоростью.

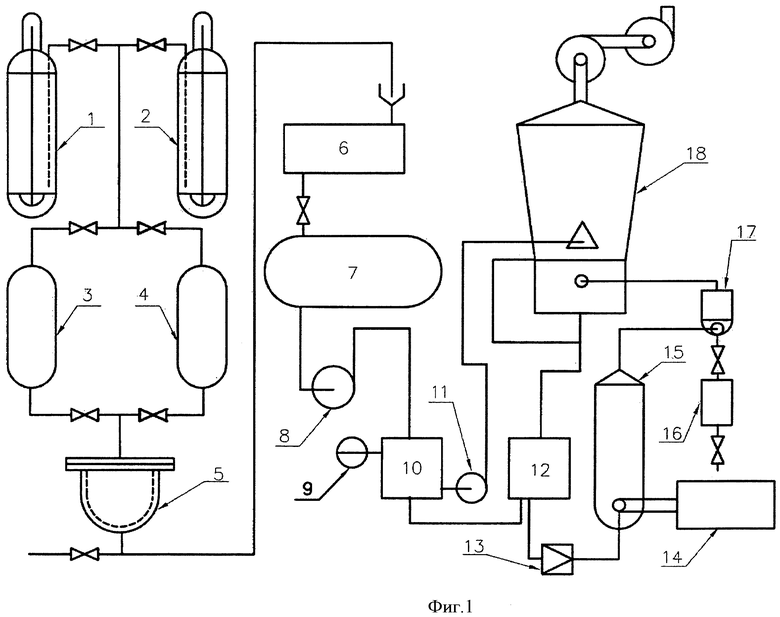

Изобретение иллюстрируется графическими материалами - Фиг.1.

1, 2 - реакторы; 3, 4 - сборники смеси, выгружаемой из реактора; 5 - сетчатый фильтр; 6 - центрифуга; 7 - сборник отфугованного раствора; 8,11 - насосы центробежные; 9 - уровнемер; 10 - приемная емкость; 12 - циркуляционная ванна; 13 - насос-дозатор; 14 - теплогенератор; 15 - пневматическая сушилка во взвешенном слое; 16 - бункер готовой продукции; 17 - циклон прямоточный, 18 - скруббер мокрого осаждения.

Осуществление изобретения.

Для осуществления изобретения необходимо реализовать следующие стадии технологического процесса.

1. Добыча и первичная подготовка бурого угля.

2. Предварительная подготовка бурого угля к реакции со щелочным реагентом.

3. Получение раствора солей гуминовых кислот в результате реакции содержащихся в буром угле гуминовых веществ со щелочным реагентом и их очистка от крупных частиц нерастворимых примесей.

4. Очистка раствора солей гуминовых кислот от мелких частиц нерастворимых примесей и коагулянтов.

5. Подготовка раствора солей гуминовых кислот для сушки.

6. Сушка раствора солей гуминовых кислот с получением порошкообразных солей гуминовых кислот.

Сырьем для получения порошкообразных солей гуминовых кислот служат бурые угли, которые нерационально использовать в энергетике из-за их низкой калорийности и большого зольного остатка. Часто окисленные бурые угли идут в отвалы как ненужный слой поверх залежей каменного угля. Запасов бурых углей в мире насчитывается более одного триллиона тонн. Таким образом, можно говорить об использовании практически неограниченных ресурсов полезных ископаемых, не имеющих широкого применения в других отраслях промышленности, или об использовании отходов угледобывающей промышленности.

Для получения порошкообразных солей гуминовых кислот могут также использоваться торфы, сапропели, сланцы, лигносульфонаты, лигнины и другие продукты, в которых содержатся или из которых синтезируются гуминовые кислоты.

Добыча и первичная подготовка бурых углей заключается в том, что выбираются пласты бурого угля с содержанием в них гуминовых веществ не менее 50%, при этом уголь освобождается от сторонних включений (камней, почвы, растительности и т.д.), подсушивается до влажности не более 20%, измельчается до размеров кусков, входящих в валковую дробилку, и упаковывается в герметичную транспортную тару.

Предварительная подготовка бурых углей включает сушку до влажности не более 20%, дробление на валковой дробилке и рассев на вибросите с выделением фракции 0,5÷2,0 мм. При использовании частиц менее 0,5 мм затрудняется осаждение в получаемом растворе солей гуминовых кислот и значительно увеличивается время осаждения механических нерастворимых примесей, становится невозможным осаждение примесей до содержания их в растворе менее 1%, резко возрастают затраты на рассев бурого угля после помола на валковой дробилке, значительно возрастают требования к влажности бурых углей (при содержании влаги свыше 20% он плохо дробится на частицы менее 0,5 мм).

При размерах частиц бурого угля более 2,0 мм резко уменьшается выход готового продукта (солей гуминовых кислот) и увеличивается время реакции, что приводит к увеличению себестоимости производства. Это связано с быстрым естественным осаждением крупных частиц угля, что затрудняет равномерное распределение реагирующих компонентов в объеме реактора.

Фракция бурого угля менее 0,5 мм идет на производство солей гуминовых кислот способом механохимической активации, а фракции более 2,0 мм возвращаются на вторичный помол или используются при производстве других продуктов. Таким образом, предлагаемый цикл предварительной подготовки бурого угля исключает выброс как фракции с размером менее 0,5 мм, так и фракции с размером более 2,0 мм, и поэтому является безотходным.

Предварительно подготовленный бурый уголь загружается вместе с раствором щелочи в реактор, где происходит реакция с образованием солей гуминовых кислот как конечного продукта. При производстве, учитывая возможную реакцию солей гуминовых кислот с ионами кальция, магния и железа, содержащимися в жесткой воде, должна применяться только умягченная вода с параметрами: железо общее - не более 0,05 мг/л, жесткость общая - не более 0,3 мг-экв/л.

Реактор снабжен мешалкой, скорость вращения лопастей которой подбирается из условия обеспечения максимальной равномерности концентрации реакционной водной суспензии (смеси реагентов) по объему смесителя. Для обеспечения еще большей равномерности концентрации водной суспензии смеситель может вращаться вокруг одной или нескольких осей. Учитывая большую вязкость реакционной смеси, максимальная скорость вращения мешалки ограничивается затратами энергии. Для получения равномерной по объему реактора суспензии скорость вращения мешалки должна быть не менее 30 об/мин. Одновременно мешалка механически воздействует на частицы угля и щелочи, разбивая и активируя реагирующие поверхности. Реактор имеет эллиптическое днище, что позволяет обеспечить компактное накопление нерастворимых примесей и непрореагировавших остатков бурого угля в нижней части реактора, исключает торможение мешалки об осадок в нижней части реактора. Время и полнота реакции нелинейно зависят от размера частиц бурого угля. Если подбирать время реакции из условия полного реагирования наиболее крупных частиц бурого угля, оно будет сильно завышенным, а процесс энергозатратным, так как к этому времени основная масса более мелких частиц уже давно прореагирует. Поэтому с целью сокращения времени реакции предлагается допустить неполную реакцию наиболее крупных частиц с их последующим осаждением на эллиптическом днище реактора вместе с нерастворимыми примесями. Оптимальное время реакции при такой организации процесса синтеза - не более трех часов, оптимальное время отстоя крупной фракции нерастворимых примесей и непрореагировавших до конца наиболее крупных частиц бурого угля в готовом продукте - не более 20÷30 минут. При этом оптимальный выход годного продукта (около 85% от загруженных в реактор компонентов) достигается при рН 10,0÷10,5. В период выгрузки готового продукта из реактора и загрузки новой партии реакционной смеси в непрореагировавшем осадке продолжается разрыхление крупных частиц угля, и реакция между бурым углем и щелочным реагентом, что, в конечном счете, приводит к достаточно глубокой переработке этой части угля и минимизации отходов.

При времени реакции более трех часов дальнейший выход годного продукта значительно замедляется, а расход энергии и времени на единицу получаемой продукции резко увеличивается.

В соответствии с экспоненциальным законом осаждения распределенных по размерам частиц нерастворимых примесей, основная масса крупных частиц осаждается в течение 20÷30 минут. Дальнейшая скорость осаждения оставшихся в растворе более мелких частиц резко падает, а затраты времени и энергии на осаждение оставшихся в растворе частиц и, следовательно, себестоимость продукта растут. Кроме того, раствор, в силу его особенностей, нельзя сохранять длительное время при температуре выше 40÷60°С. При его остывании вязкость значительно увеличивается, препятствуя осаждению мелких частиц.

Для увеличения скорости реакции и выхода готового продукта реактор снабжен рубашкой с подогревом до температуры 60÷80°С. При температуре ниже 60°С скорость реакции заметно замедляется, и выход готового продукта уменьшается. При температуре раствора выше 80°С в результате побочных реакций, плавления битумной составляющей бурых углей резко возрастает вязкость раствора, что препятствует его перемешиванию, осаждению из него нерастворимых примесей, выгрузке из реактора готового продукта и связанной с этим необходимости охлаждения. В результате качество продукта ухудшается, а затраты времени и энергии на его производство растут.

При прохождении реакции в условиях активного перемешивания раствор саморазогревается, что уменьшает затраты энергии на подогрев.

Полученный в реакторе готовый продукт солей гуминовых кислот с концентрацией 10-12%, не охлаждаясь, подается в промежуточную емкость, а из нее либо на разлив как готовый продукт, либо на дальнейшую подготовку к сушке в центрифугу.

Введение центрифугирования в технологический цикл получения раствора солей гуминовых кислот для сушки решает сразу несколько важных вопросов. Во-первых, оно позволяет значительно (более чем в 6 раз) уменьшить размеры реакторов при заданной производительности. Эксперименты показали, что осаждение примесей в реакторе до равновесного состояния происходит не менее чем за 26 часов, в то время как использование центрифуги при ее производительности, например, 300 литров в час позволяет ограничить естественное осаждение наиболее крупных частиц в реакторе 20÷30 минутами, и потом в центрифуге очистить одну тонну раствора от более мелких нерастворимых частиц примесей за 3,5 часа со скоростью, например, равной скорости подачи водного раствора гуминовых кислот на сушку, при этом раствор не успеет остыть. Применение центрифуги с большей производительностью возможно, если этого требует технологический процесс (например, при более производительной сушилке) и если это рационально по затратам.

Во-вторых, центрифуга обеспечивает более высокую очистку раствора от нерастворимых примесей, чем в условиях естественного осаждения, достигается содержание нерастворимых примесей и коагулянтов в растворе менее 0,3%, что вообще невозможно при разумных затратах времени и энергии в условиях естественного осаждения. Оставшиеся в растворе после центрифугирования примеси содержат наиболее мелкие субмикронные частицы, которые никак не влияют на работу распылителей и опрыскивателей.

В-третьих, центрифугирование, вследствие кратковременности процесса, позволяет сохранить температуру готового раствора и минимизировать или полностью исключить его вторичный подогрев.

В-четвертых, центрифугирование, многократно сокращая время осаждения нерастворимых частиц, многократно экономит энергию, которая бы потребовалась на многочасовое, не менее 26 часов, поддержание температуры готового продукта в реакторе или отстойнике при естественном осаждении примесей.

В-пятых, центрифугирование, многократно сокращая время удаления из раствора нерастворимых частиц, экономит энергию, которая бы потребовалась бы на вторичный нагрев раствора после многочасового, не менее 26 часов, остывания готового продукта в реакторе или отстойнике при естественном осаждении примесей. При этом с учетом того, что вязкость раствора увеличивается с уменьшением температуры, при центрифугировании горячего раствора обеспечивается еще более глубокая очистка от примесей, чем в ходе естественного осаждения частиц. Важно отметить, что при центрифугировании удается удалить из раствора алюмосиликаты, являющиеся центрами активации процесса пептизации раствора. Их удаление при естественном процессе осаждения невозможно из-за образования устойчивых в течение длительного времени дисперсий с малым размером дисперсионных частиц.

В-шестых, центрифугированием удается удалить не только очень мелкие частицы, которые не осаждаются в условиях длительного естественного осаждения, но и коагулянты молекул солей гуминовых кислот, которые также могут служить причиной забивания форсунок опрыскивателей. В условиях естественного осаждения удаление таких коагулянтов требует добавления специальных реагентов.

Для обеспечения необходимых параметров очистки раствора центрифуга должна обеспечивать ускорение в растворе не менее 2800g при времени действия ускорения не менее 0,2 сек для слоя раствора толщиной не более 20 мм.

Из центрифуги очищенный раствор подается в промежуточные емкости, а из них насосами подается на сушку.

Сухой порошок солей гуминовых кислот должен иметь влажность не более 15%. При влажности более 15% возможно его слеживание при хранении и, кроме того, удорожается стоимость хранения и транспортировки продукта из-за повышенного содержания в нем влаги.

Для снижения влажности материалов с 88÷90% до 15% необходимо затратить большое количество энергии, расходуемой на испарение избыточной влаги, подогрев материала, теплоносителя и их транспортировку. Подвод тепла ограничен, с одной стороны, низкой температурой разложения материала (95°С) и, с другой стороны, высокими затратами на транспортировку большого количества (свыше 3000 м3/час) теплоносителя, имеющего низкую температуру и влажность насыщения. Получение растворов с более высокой концентрацией (17÷20%) солей гуминовых кислот ограничено их повышенной вязкостью (свыше 20 сП при комнатной температуре), что потребует высоких затрат на транспортировку и очистку от примесей.

Однако проблемой сушки 10÷12%-ного раствора солей гуминовых кислот является то, что для обеспечения сушки до 12÷15% влажности без предварительного концентрирования раствора необходимо поддерживать температуру теплоносителя на уровне 120÷150 градусов, в то время как биологические свойства продукта начинают ухудшаться с 95°С. Это делает необходимым предварительное концентрирование раствора солей гуминовых кислот. Она обеспечивается следующим образом. Подаваемый на сушку раствор солей гуминовых кислот предварительно нагревают и концентрируют в орошаемом самим раствором мокром скруббере в потоке горячего теплоносителя (топочные газы), прошедшего первый этап очистки в прямоточном циклоне, решая одновременно как задачу подогрева и концентрирования раствора солей гуминовых кислот, так и задачу тонкой очистки топочных газов от пыли солей гуминовых кислот. Степень очистки топочных газов с помощью прямоточного циклона - 85÷95%. Этого оказывается недостаточно, так как будут потери 5÷15% готового продукта (выброс в атмосферу). Кроме того, выброс 5÷15% готового продукта в атмосферу и его последующее осаждение под действием сил тяжести и дождей в окрестностях места производства будет приводить к эффекту постепенного загрязнения построек и территорий, хотя при этом растительность усилит рост и почвы улучшат свое плодородие. Для минимизации потерь готового продукта и исключения нежелательного эффекта загрязнения окрестных построек и территорий дальнейшая очистка топочных газов от содержащихся в них остатков продукта в виде пыли проводится на мокром скруббере. Насыщенный влагой пылегазовоздушный поток теплоносителя дробится на струи перфорированной решеткой (пеногаситель), орошается холодным диспергированным механической форсункой 10÷12% раствором солей гуминовых кислот, охлаждается и выбрасывается в атмосферу.

Такая организация процесса тонкой очистки позволяет решить сразу несколько вопросов.

Во-первых, обеспечивается тонкая очистка топочных газов от мелких частиц готового продукта, и выброс его в атмосферу снижается с 5÷15% до 0,1%, что практически исключает загрязнение окружающей среды, благодаря чему производство солей гуминовых кислот по данному способу можно отнести к экологически чистому.

Во-вторых, повышается выход готового продукта с 85÷95% до 99,9%, что существенно снижает себестоимость продукта.

В-третьих, очистка топочного газа от пыли солей гуминовых кислот таким способом приводит к повышению концентрации подаваемого на сушку раствора солей гуминовых кислот за счет включения в него и растворения в нем улавливаемых из пылегазовоздушного потока топочных газов сухих частиц.

В-четвертых, из выбрасываемого в атмосферу горячего топочного газа энергия была бы просто выброшена в атмосферу. В результате теплообмена между горячим топочным газом и раствором солей гуминовых кислот выбрасываемый в атмосферу топочный газ охлаждается, а концентрация раствора солей гуминовых кислот растет.

Аэровзвесь раствора после взаимодействия с пылегазовым потоком топочного газа, отбора из него тепла и извлечения пыли осаждается на внутренней поверхности скруббера в виде тонкой пленки благодаря снижению скорости потока в верхней части скруббера, имеющей форму перевернутой пирамиды. Рекомендуемый режим работы сушилки обеспечивает толщину пленки не более 1÷3 мм. Благодаря этому концентрирование раствора в скруббере перед сушкой во взвешенном слое происходит не только за счет растворения частиц продукта и испарения влаги при нагревании раствора топочными газами, но и за счет ее испарения при пленочном стекании раствора по внутренней поверхности скруббера и разрежения в скруббере, поддерживаемого в диапазоне 5000÷6000 Па.

В связи с особенностями раствора солей гуминовых кислот при концентрировании (высокая вязкость, низкая теплопроводность жидкой пленки, низкая скорость диффузии, склонность к агрегированию и высокое сродство к воде) при испарении влаги из толстого слоя раствора солей гуминовых кислот на поверхности таких растворов образуется твердая пленка с высокой концентрацией солей, которая препятствует дальнейшему испарению влаги из глубинных слоев раствора. Благодаря тому, что в предлагаемом изобретении обеспечена очень незначительная толщина образующейся на поверхности скруббера пленки солей гуминовых кислот, испарение влаги из нее происходит по всей толщине, что позволяет осуществить эффективное концентрирование раствора солей гуминовых кислот до его сушки во взвешенном слое. Последующая сушка подогретого концентрированного раствора становится, во-первых, менее энергоемкой, а во-вторых, позволяет поддерживать более низкие температуры теплоносителя, что сохраняет биологическую активность продукта.

Концентрированный до 17÷20% и подогретый до температуры 50÷70°С раствор солей гуминовых кислот далее стекает в емкость, где осуществляют контроль за его температурой, которую поддерживают в указанном интервале. Концентрированный и подогретый раствор насосом подают через пневматическую распылительную форсунку в сушилку кипящего слоя с инертным наполнителем с размером гранул 5÷6 мм. Особенностью раствора солей гуминовых кислот является значительная адгезия к большинству материалов. Поэтому в качестве наполнителя предлагается фторопластовая крошка, обладающая наименьшей способностью удерживать на себе пленку и частицы высушиваемого раствора из-за небольшой адгезии к ним.

Сушка раствора солей гуминовых кислот производится в потоке топочного газа, образующемся при сгорании природного газа или другого топлива в топке, в сушилке кипящего слоя наполнителя при температуре топочного газа на входе - 250÷260°С, в кипящем слое - 130÷140°С и на выходе 85÷95°С. Время пребывания продукта в кипящем слое 0,1÷0,2 сек.

Температура исходного раствора подаваемого на механическую форсунку скруббера мокрого орошения составляет 20÷30°С.

Температура топочных газов на выходе из скруббера мокрого орошения составляет 45÷55°С.

Температура раствора на выходе из скруббера мокрого осаждения составляет 40÷50°С.

Разряжение в скруббере 5000÷6000 Па.

Поток топочных газов через скруббер 3000÷4000 м3/час.

Поток раствора на орошение скруббера 350÷450 кг/час.

Температура топочных газов на входе в скруббер мокрого осаждения составляет 95÷105°С.

Раствор солей гуминовых кислот осаждается на фторопластовой крошке, затем срывается с нее в результате механического взаимодействия частиц наполнителя между собой и стенками сушилки и в виде порошка уносится потоком горячего газа по удлиненному газоходу в прямоточный циклон в бункер готового продукта. Установленный режим обеспечивает непрерывную выгрузку полученного порошка.

Таким образом, существенным отличием применения сушилки кипящего слоя от существующих аналогов является включение в состав установки мокрого скруббера, который используется для дополнительной очистки топочных газов. При этом

- повышается концентрация раствора за счет улавливания и растворения частиц высушенного продукта исходным раствором;

- утилизируется теплота отходящих газов для предварительного подогрева раствора, подаваемого на сушку;

- увеличивается концентрация за счет испарения под разрежением распыленного механической форсункой подогретого раствора.

Применение скруббера мокрого осаждения снижает себестоимость сушки продукта за счет увеличения энергоэффективности установки сушки во взвешенном слое из раствора.

Предлагаемые способы и режимы сушки обеспечивают получение продукта с заданной влажностью не более 15% и высокими кондиционными характеристиками.

Концентрирование и сушка растворов солей гуминовых кислот в заявляемом способе обеспечивает минимальное время контакта с горячим теплоносителем. Способ отличается тем, что предварительно происходит мягкое упаривание под разрежением из тонкой жидкостной пленки раствора солей гуминовых кислот на внутренней поверхности скруббера при воздействии на нее газового потока теплоносителя с пониженной температурой до концентрации солей гуминовых кислот не менее 17%. Нагрев раствора осуществляется контактом струй теплоносителя, образуемых перфорированной решеткой, с распыленным механической форсункой раствором. Теплоноситель выбрасывается в атмосферу при температуре, близкой к точке росы. Подогретый концентрат распыляется пневмофорсункой в сушилке кипящего слоя. Сушильная камера находится под разрежением не менее 6000 Па, что позволяет при температуре топочного газа на входе 250÷260°С не подвергать высушиваемый материал термическому разложению, поддерживая температуру газов на выходе из сушилки в пределах 85÷95°С.

Изобретение позволяет получать соли гуминовых кислот в виде порошка, который является высококонцентрированным биологически активным продуктом, удобным для хранения и транспортировки.

Способ осуществляется следующим образом. Бурый уголь перед измельчением высушивают до остаточной влажности не более 20%, после измельчения разделяют на фракции: более 10 мм, 4÷10 мм, 2÷4 мм, 0,5÷2,0 мм и менее 0,5 мм, фракции более 10 мм и 4÷10 мм возвращают на домол, фракции 2÷4 мм и менее 0,5 мм в твердой фазе обрабатывают сухим щелочным реагентом при интенсивном перемешивании с поддержанием температуры в диапазоне 40÷80°С, фракцию 0,5÷2,0 мм при интенсивном перемешивании диспергируют в умягченной воде и обрабатывают водным раствором щелочного реагента с поддержанием рН реакционной смеси в диапазоне 10,0÷10,5 и температуры в диапазоне 40÷80°С, очищают полученный в результате реакции раствор от нерастворимых в воде веществ центрифугированием, концентрируют раствор упариванием под разрежением при остаточном давлении 5000÷6000 Па и температуре 50÷60°С, затем сушат в кипящем слое при температуре 130÷140°С.

Пример осуществления изобретения.

В качестве сырья для производства порошкообразных солей гуминовых кислот был выбран уголь Глинковского месторождения (Иркутская область), в качестве щелочного реагента - гидроокись калия, и вода умягченная. При производстве было использовано следующее оборудование:

Бункер загрузочный - 1 шт.

Скребковый транспортер - 1 шт.

Дробилка двухвалковая - 1 шт.

Вибросито ВС-09 - 1 шт.

Реактор с мешалкой 1.6 м3 - 2 шт.

Центрифуга шнековая - 1 шт.

Отстойник 2.8 м3 - 2 шт.

Сборник -2.8 м3 - 2 шт.

Сушилка взвешенного слоя - 1 шт.

Циклон - 1 шт.

Скруббер мокрого осаждения - 1 шт.

Насос шестеренный (винтовой) - 1 шт.

Топка соляровая - 1 шт.

Вентилятор напорный - 1 шт.

Вентилятор вытяжной - 1 шт.

Процесс получения раствора и порошка гумата калия состоял из следующих процессов:

- подготовка сырья,

- синтез жидкого гумата калия,

- отделение механических примесей (фугование),

- сушка раствора.

Схема технологической линии, реализующей предлагаемый способ, приведена на Фиг.1.

Бурый уголь с площадки хранения подвозился к загрузочному бункеру (не показан) и выгружался в него, затем включался скребковый транспортер (не показан), привод валковой дробилки, привод вибросита, открывался шибер бункера, и уголь подавался в приемную воронку двухвалковой дробилки (не показана). Раздробленный уголь самотеком поступал на вибросито (не показано). На валковой дробилке был установлен зазор 3÷4 мм. Вибросито имело набор сит: 10 мм, 4,мм, 2 мм. Дробленый уголь делился на фракции: больше 10 мм, 4÷10 мм, 2÷4 мм, 0,5÷2,0 мм, менее 0.5 мм.

Из вибросита уголь выгружался в приемную тару, маркировался по весу и фракциям. Фракции более 10 мм и 4÷10 мм возвращали в загрузочный бункер на домол. Фракции - 2÷4 мм и менее 0,5 мм направляли на линию производства препарата «гумат натрия» способом механохимической активации, фракцию 0,5÷2,0 мм направляли на производство жидкого и порошкообразного гумата калия. Таким образом, было организовано безотходное производство.

В реакторы 1, 2 (Фиг.1) емкостью 1,6 м3 загружали:

- 160 кг молотого угля фракции менее 2 мм,

- 825 литров воды умягченной,

- 25 кг гидроокиси калия, включали привод мешалки и разогревали смесь до 65°С. Смесь перемешивали при данной температуре в течение 2 часов. По окончании перемешивания суспензию отстаивали в течение 20 минут, в реакторе создавали давление 0,07 МПа и раствор под давлением подавали в сборники 3, 4. Из сборников раствор направлялся на центрифугу 6 через сетчатый фильтр 5. После освобождения реактора операцию повторяли. После центрифугирования раствора осадок ссыпался в перевозную емкость (не показана), а отфугованный раствор сливался самотеком в сборник 7. Из сборника 7 насосом 8 раствор подавался в приемную емкость 10, в которой уровнемером 9 поддерживался автоматически заданный уровень. Из приемной емкости 10 раствор центробежным насосом 11 подавался в скруббер мокрого осаждения 18. Упаренный и предварительно подогретый топочными газами раствор гумата калия стекал в циркуляционную ванну 12. Часть раствора из циркуляционную ванны 12 насосом-дозатором 13 подавалась в пневматическую сушилку 15 с сушкой во взвешенном слое. Разность потоков, создаваемая центробежным 11 и дозирующим 13 насосами, компенсировалась по системе сообщающихся сосудов. Таким образом, концентрация раствора гумата калия в циркуляционной ванне оказывалась выше, чем в растворе, поступающем из сборников.

Из приемной емкости 10, содержащей 10÷12% раствор, в которой поддерживался автоматически уровень посредством подкачки жидкости центробежным насосом 8, центробежным насосом 11 раствор подавался на механическую форсунку скруббера мокрого осаждения 18. Сконцентрированный подогретый раствор стекал в емкость 12 и дозирующим насосом 13 подавался на пневмофорсунку сушилки кипящего слоя. Образующиеся при сжигании топлива в теплогенераторе 14 топочные газы посредством двух вентиляторов попадали в смесительную камеру сушилки кипящего слоя 15, уносили высушенный продукт с частиц фторопласта, очищались от солей гуминовых кислот в прямоточном циклоне 17 и через скруббер 18 выбрасывались в атмосферу. Основная часть порошка солей гуминовых кислот самотеком из циклона 17 поступала в бункер готовой продукции 16, а остатки улавливались в скруббере 18 и возвращались в раствор. Выгрузка из бункера 16 производилась периодически по мере накопления. В сушилке 15 из раствора удалялась влага, а гумат калия в виде твердых частиц уносился потоком горячего воздуха и улавливался в циклоне 17. Не осевшие в циклоне 17 частицы попадали в скруббер 18, где происходило их растворение циркулирующим раствором гумата калия.

Из бункера 16 готовая продукция выгружалась в перевозную емкость и направлялась на участок упаковки.

Осуществление предлагаемого способа позволило получить соли гуминовых кислот в виде порошка, сохранившие физические и биологические свойства при наименьших энергозатратах. Полученный предлагаемым способом порошок солей гуминовых кислот является высококонцентрированным продуктом, удобным для хранения и транспортирования. Он полностью сохраняет свои свойства при температуре до минус 20°С и легко растворяется до необходимых концентраций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ТВЕРДЫХ И ЖИДКИХ ГУМИНОВЫХ ПРЕПАРАТОВ С СОДЕРЖАНИЕМ СОЛЕЙ ГУМИНОВЫХ КИСЛОТ ДО 95% | 2014 |

|

RU2576059C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2255899C1 |

| Способ производства органоминеральных, комплексных удобрений и технологическая линия для его осуществления | 2019 |

|

RU2727193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТА КАЛИЯ И УСТАНОВКА | 2014 |

|

RU2579201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО ГУМИНОВОГО ПРОДУКТА | 2001 |

|

RU2209230C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ НЕЙТРАЛИЗАЦИИ И ОЧИСТКИ СТОЧНЫХ ВОД | 2000 |

|

RU2170708C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИМУЛЯТОРА РОСТА РАСТЕНИЙ "ГУМИКС" И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 1993 |

|

RU2007376C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ГУМИНОВОЙ КИСЛОТЫ ИЗ БУРОГО УГЛЯ И ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОНЦЕНТРАТА ГУМИНОВОЙ КИСЛОТЫ | 2010 |

|

RU2473527C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬГИНОВОЙ КИСЛОТЫ И АЛЬГИНАТА НАТРИЯ ИЗ БУРЫХ ВОДОРОСЛЕЙ | 2001 |

|

RU2197840C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВОГО ПРЕПАРАТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573358C1 |

Изобретение относится к сельскому хозяйству. Способ производства водорастворимых гуминовых кислот содержит сушку бурого угля с содержанием гуминовых кислот не менее 50%, измельчение бурого угля, обработку измельченного угля щелочным реагентом, причем бурый уголь перед измельчением высушивают до остаточной влажности не более 20%, после измельчения разделяют на фракции: более 10 мм, 4÷10 мм, 2÷4 мм, 0,5÷2,0 мм и менее 0,5 мм, фракции более 10 мм и 4÷10 мм возвращают на домол, фракции 2÷4 мм и менее 0,5 мм в твердой фазе обрабатывают сухим щелочным реагентом при интенсивном перемешивании с поддержанием температуры в диапазоне 40÷80°С, фракцию 0,5÷2,0 мм при интенсивном перемешивании диспергируют в умягченной воде и обрабатывают водным раствором щелочного реагента с поддержанием рН реакционной смеси в диапазоне 10,0÷10,5 и температуры в диапазоне 40÷80°С, очищают полученный в результате реакции раствор от нерастворимых в воде веществ центрифугированием, концентрируют раствор упариванием под разрежением при остаточном давлении 5000÷6000 Па и температуре 50÷60°С, затем сушат в кипящем слое при температуре 130÷140°С. Изобретение позволяет получить безотходное производство водорастворимых солей гуминовых кислот. 1 ил., 1 пр.

Способ производства водорастворимых гуминовых кислот, содержащий сушку бурого угля с содержанием гуминовых кислот не менее 50%, измельчение бурого угля, обработку измельченного угля щелочным реагентом, отличающийся тем, что бурый уголь перед измельчением высушивают до остаточной влажности не более 20%, после измельчения разделяют на фракции: более 10 мм, 4÷10 мм, 2÷4 мм, 0,5÷2,0 мм и менее 0,5 мм, фракции более 10 мм и 4÷10 мм возвращают на домол, фракции 2-4 мм и менее 0,5 мм в твердой фазе обрабатывают сухим щелочным реагентом при интенсивном перемешивании с поддержанием температуры в диапазоне 40÷80°С, фракцию 0,5÷2,0 мм при интенсивном перемешивании диспергируют в умягченной воде и обрабатывают водным раствором щелочного реагента с поддержанием рН реакционной смеси в диапазоне 10,0÷10,5 и температуры в диапазоне 40÷80°С, очищают полученный в результате реакции раствор от нерастворимых в воде веществ центрифугированием, концентрируют раствор упариванием под разрежением при остаточном давлении 5000÷6000 Па и температуре 50÷60°С, затем сушат в кипящем слое при температуре 130÷140°С.

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ ВЕЩЕСТВ | 1999 |

|

RU2174529C2 |

| US 7204660 В2, 17.04.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВОГО УДОБРЕНИЯ | 2000 |

|

RU2201415C2 |

| Способ получения органоминерального удобрения | 1989 |

|

SU1763437A1 |

Авторы

Даты

2012-12-20—Публикация

2011-04-28—Подача