Изобретение относится к способам и устройствам обработки отходящих газов при производстве строительных материалов и может быть использовано в промышленности строительных материалов при производстве цемента, извести и других материалов мокрым способом.

Известен способ обработки отходящих газов при мокром производстве материалов, включающий приготовление сырьевого шлама, подачу его в обжигающую печь и переработку, улавливание пыли, выходящей из обжигательной печи двухступенчатой очистки; грубая очистка пылегазового потока в пылеосадительной камере и тонкая улавливание пыли в электрофильтре, реализация которого выполнена в устройстве, содержащем обжиговую печь, пылеосадительную камеру для улавливания крупнодисперсной пыли и электрофильтры для улавливания мелкодисперсной пыли [1]

Недостатками этого способа и устройства для его осуществления являются как низкая степень пылеулавливания (наличие большой концентрации мелкодисперсной пыли на входе в электрофильтр приводит к явлению запирания короны, что снижает эффективность пылеулавливания), так и большие топливозатраты, вызванные нерациональным использованием энергетического потенциала топочных газов на выходе из обжигательной печи (уходящие газы имеют достаточно высокую температуру).

Наиболее близким решением по технической сущности и достигаемому эффекту является способ обработки отходящих газов при мокром производстве материалов, включающий приготовление сырьевого шлама, его подачу в теплотехнологический агрегат и переработку, хемосорбцию вредных газообразных компонентов, пылеулавливание, утилизацию уловленной пыли и тепла отходящих горячих газов чистым теплоносителем, реализация которого осуществлена в устройстве, содержащем теплотехнологический агрегат, пылевую камеру, скруббер со встроенным теплообменником, который сообщен с гидроциклоном [2]

Известный способ обработки отходящих газов и устройство для его осуществления характеризуются неоправданными потерями тепла с уходящими газами, т. к. последние имеют достаточно высокую температуру, что приводит к неоправданному завышению потребления топлива в технологическом агрегате. Действительно, в известном решении температура уходящих газов составляет t 200 205oC, влагосодержание 0,3 0,29 кг/кг, а энтальпия газа 1000 - 1100 кДж/кг. Значит, известное решение неэффективно использует энергетический потенциал топочных газов на выходе из теплотехнологического агрегата, что приводит к неоправданным потерям топлива в теплотехнологическом агрегате.

Целью изобретения является снижение топливозатрат в теплотехнологическом агрегате, за счет более полного использования энергетического потенциала топочных газов на выходе из него.

Поставленная цель достигается тем, что в известном способе обработки отходящих газов при мокром производстве материалов, включающем приготовление сырьевого шлама, его подачу в теплотехнологический агрегат и переработку, хемосорбцию вредных газообразных компонентов, пылеулавливание, утилизацию уловленной пыли и тепла, отходящих горячих газов чистым теплоносителем, сушку пылевого шлама и продуктов хемосорбции, приготовленный сырьевой шлам перед подачей его в теплотехнологический агрегат подогревают и частично осушают, используют для предварительного осаждения на нем частиц пыли из пылегазового потока, выходящего из теплотехнологического агрегата, причем подогрев сырьевого шлама и сушку пылевого шлама и продуктов хемосорбции производят теплом отходящих газов из теплотехнологического агрегата, доулавливание пыли и процессы хемосорбции вредных газовых компонентов осуществляют в скруббере с отводом тепла чистым теплоносителем после подсушки сырьевого шлама, а устройство для его осуществления, содержащее теплотехнологический агрегат, сообщенный с пылевой камерой, скруббер со встроенным теплообменником, который сообщен с гидроциклоном, снабжено подсушивателем сырьевого шлама, установленным между пылевой камерой и скруббером со встроенным теплообменником и сообщенным, с одной стороны, трубопроводом подачи сырьевого шлама с теплотехнологическим агрегатом, а газоходом отходящих газов с пылевой камерой, с другой стороны, газоходом отходящих газов со скруббером со встроенным теплообменником, и сушилкой пылевого шлама и продуктов хемосорбции, соединенной с гидроциклоном и пылевой камерой.

Предложенное решение отличается тем, что в способе приготовленный сырьевой шлам перед подачей его в теплотехнологический агрегат подогревают и частично осушают, используют для предварительного осаждения на нем частиц пыли из пылегазового потока, выходящего из теплотехнологического агрегата, причем подогрев сырьевого шлама и сушку пылевого шлама и продуктов хемосорбции производят теплом отходящих газов, выходящих из теплотехнологического агрегата, а доулавливание пыли и процессы хемосорбции вредных газовых компонентов осуществляют в скруббере, а отводом тепла чистым теплоносителем после подсушки сырьевого шлама; а устройство снабжено подсушивателем сырьевого шлама, установленным между пылевой камерой и скруббером со встроенным теплообменником и сообщенным, с одной стороны, трубопроводом подачи сырьевого шлама с теплотехнологическим агрегатом, а газоходом отходящих газов с пылевой камерой, с другой стороны, газоходом отходящих газов со скруббером со встроенным теплообменником и сушилкой пылевого шлама и продуктов хемосорбции, соединенной с гидроциклоном и пылевой камерой.

Сущность предложенного решения состоит в обеспечении более полного использования энергетического потенциала топочных газов на выходе из теплотехнологического агрегата.

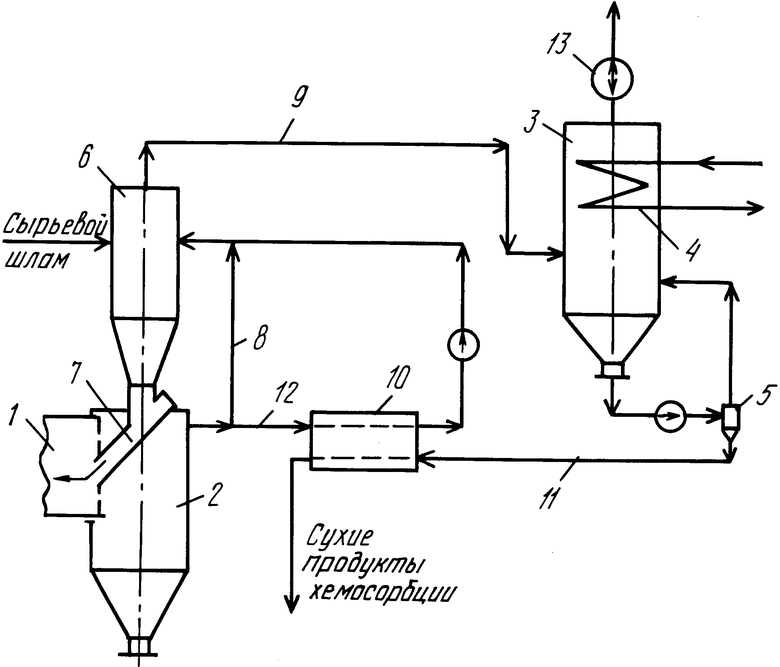

На чертеже показано устройство для осуществления предложенного способа обработки отходящих газов.

Устройство включает теплотехнологический агрегат 1, сообщенный с пылевой камерой 2, скруббер 3 со встроенным теплообменником 4, который сообщен с гидроциклоном 5, подсушиватель 6 сырьевого шлама, установленный между пылевой камерой 2 и скруббером 3 и сообщенный, с одной стороны, трубопроводом 7 подачи сырьевого шлама с теплотехнологическим агрегатом 1, а газоходом 8 отходящих газов с пылевой камерой 2, с другой стороны, газоходом 9 отходящих газов во скруббером 3, сушилку 10 пылевого шлама и продуктов хемосорбции, соединенную с гидроциклоном 5 трубопроводом 11 пылевого шлама и продуктов хемосорбции, а газоходом 12 с пылевой камерой 2, вентилятор 13, обеспечивающий выброс очищенных от вредных примесей газов в атмосферу.

Устройство работает следующим образом.

Очищаемый горячий газ от теплотехнологического агрегата 1, проходя через пылевую камеру 2, подсушиватель 6 сырьевого шлама, сушилку 10 пылевого шлама и продуктов хемосорбции, предварительно очищается от пыли, после чего попадает в скруббер 3, где происходит окончательная очистка газа от пыли и вредных газообразных компонентов. Далее пылевой шлам концентрированный раствор продуктов хемосорбции из скруббера 3 поступает в гидроциклон 5, где происходит его сгущение. После чего по трубопроводу 11 пылевой шлам и продукты хемосорбции подаются в сушилку 10 пылевого шлама и продуктов хемосорбции, где происходит их сушка и выдача сухих продуктов хемосорбции потребителю. Очищенный газ вентилятором 13 выбрасывается в атмосферу. Сырьевой шлам, поступающий в подсушиватель 6 сырьевого шлама подогревается, частично осушается и по трубопроводу 7 подачи сырьевого шлама направляется в теплотехнологический агрегат 1 для дальнейшей обработки. Горячие газы, омывая теплообменник 4 скруббера 3, нагревают чистый теплоноситель. Опыт эксплуатации известных устройств обработки отходящих газов при мокром производстве материалов показывает, что температура сырьевого шлама, поступающего в теплотехнологический агрегат, составляет t +10oC, а влажность 36 40% Проведенные исследования показали, что предложенное решение позволяет производить предварительный нагрев сырьевого шлама перед подачей его в теплотехнологический агрегат 1 до температуры t +70oC и осушать его до влажности 27% Подача сырьевого шлама с параметрами: t +70oC и влажностью 27% позволяет снизить топливозатраты в теплотехнологическом агрегате 1, т.к. уменьшаются энергозатраты в печи на нагревание сырьевого шлама и на испарение меньшего количества воды.

Если в известных устройствах обработки отходящих горячих газов при мокром производстве материалов отходящие газы выбрасывались с температурой t 200

205oC, влагосодержанием 0,3 0,29 кг/кг, энтальпией газов 1000 1100 кДж/кг, то в предложенном решении эти параметры составляют: температура t 75 78oC, влагосодержание 0,38 0,39 кг/кг, энтальпия 800 900 кДж/кг.

Таким образом, предложенное решение позволяет снизить топливозатраты в теплотехнологическом агрегате за счет более полного использования энергетического потенциала топочных газов на выходе из теплотехнологического агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ПРИ СУХОМ ПРОИЗВОДСТВЕ МАТЕРИАЛОВ | 1996 |

|

RU2129040C1 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2023 |

|

RU2816389C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОЧИСТКИ И УТИЛИЗАЦИИ ТЕПЛА ГОРЯЧИХ ГАЗОВ | 1996 |

|

RU2116118C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2019 |

|

RU2721702C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИКУ | 2007 |

|

RU2338122C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ВРАЩАЮЩИХСЯ ПЕЧЕЙ ЦЕМЕНТНОГО ПРОИЗВОДСТВА | 1991 |

|

RU2013112C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1992 |

|

RU2046011C1 |

| Способ подготовки глинистого сырья и устройство для его осуществления | 2001 |

|

RU2223854C2 |

Способ обработки отходящих газов при мокром производстве материалов включает приготовление сырьевого шлама, его подачу в теплотехнологический агрегат и переработку, хемосорбцию вредных газообразных компонентов, пылеулавливание, утилизацию уловленной пыли и тепла отходящих горячих газов чистым теплоносителем, сушку пылевого шлама и продуктов хемосорбции. Приготовленный сырьевой шлам перед подачей предварительно подогревают и частично осушают, используют для предварительного осаждения на нем частиц пыли из пылегазового потока, выходящего из теплотехнологического агрегата. Подгорев сырьевого шлама и сушку пылевого шлама и продуктов хемосорбции производят теплом отходящих газов из теплотехнологического агрегата. Доулавливание пыли и процессы хемосорбции вредных газовых компонентов осуществляют в скруббере с отводом тепла чистым теплоносителем после подсушки сырьевого шлама. Устройство содержит теплотехнологический агрегат, сообщенный с пыльной камерой, скруббер со встроенным теплообменником, который сообщен с гидроциклоном. Подсушиватель сырьевого шлама установлен между пылевой камерой и скруббером со встроенным теплообменником и сообщен, с одной стороны, трубопроводом подачи сырьевого шлама с теплотехнологическим агрегатом, а газоходом отходящих газов с пылевой камерой; с другой стороны, газоходом отходящих газов со скруббером со встроенным теплообменником; и сушилкой пылевого шлама и продуктов хемосорбции, соединенной с гидроциклоном и пыльной камерой. 2 с.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Банит Ф.Г., Несвижский О.А | |||

| Механическое оборудование цементных заводов | |||

| - М.: Машиностроение, 1975, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Научно-технический реферативный сборник "Цементная промышленность" | |||

| - М.: ВНИИСМ, вып.9, 1982, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-11-27—Публикация

1992-11-24—Подача