Изобретение относится к переработке отходов производства искусственного волокна, а конкретно осадков стоков вискозного производства.

Изобретение может найти применение и для обработки сточных вод других производств, в том числе химических, либо по предлагаемому способу, либо с включением в него дополнительных операций.

В настоящее время осадок стоков производства искусственного волокна нигде не используется, не утилизируется, а складируется в отстойниках - шламонакопителях, занимающих значительные площади, загрязняющие окружающие среду и отстаивается в течение многих лет. Это объясняется тем, что все известные способы по переработке и утилизации таких отходов очень трудоемки, а установки (заводы) по их переработке весьма дорогостоящи, так что производство искусственного волокна от их применения становится нерентабельным, а иногда и убыточным.

Поэтому изыскание путей по созданию быстроокупающихся способов утилизации отходов таких производств следует считать одной из актуальных задач, стоящих перед современными производителями искусственных и химических волокон и экологами.

Известен способ утилизации сточных вод и газов производства вискозного волокна, являющийся химико-механическим, и устройство для его осуществления [1].

Недостатком этого способа является высокая стоимость применяемых реагентов, весьма невысокая степень очистки, сложность установки и затраты на ее обслуживание, требующие высококвалифицированных специалистов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ утилизации отходов производства искусственного волокна, заключающийся в складировании осадка сточных вод производства в осадительных шламонакопителях, его высушивании механическим обезвоживанием и испарении жидкой фракции с последующим гранулированием и транспортировкой потребителю и устройство для его осуществления, содержащее осадительный шламонакопитель, механический и термический обезвоживатель и транспортирующее устройство [2, 3]. Главным недостатком известного способа и устройства является то, что как и другие известные технологии очистки и переработки отходов, они обладают недостаточной экологической чистотой, а именно, они реализуются с выбросом в атмосферу вредных газов и паров. Также к их недостаткам относится прерывистость цикла переработки с возможностью попадания в атмосферу вредных элементов на отдельных ее этапах, т.е. отсутствует механизм для обеспечения последовательности и беспрерывности всех операций, т.е. нет замкнутого цикла. Параметры режимов работы отдельных агрегатов не обеспечивают полного отделения тех или иных фракций, невозможна работа устройства в автоматическом режиме, не создаются условия получения конечного продукта, полезного конкретному потребителю по техническим характеристикам. То есть недостатком известного способа и устройства являются ограниченные технологические возможности по созданию конечного продукта с заранее заданными свойствами и рассчитанными на конкретного потребителя.

Технический результат, создаваемый изобретением, состоит в повышении качества продукта, получаемого из осадка сточных вод производства искусственного волокна при замкнутости технологического цикла, в снижении затрат и уменьшении срока окупаемости установки с одновременным повышением эффективности охраны окружающей среды, в создании практически безотходной технологии, в высвобождении больших участков земли для ее плодотворного использования, а также в возможности получения конечного продукта - цинкосодержащих гранул, нужных конкретному потребителю - металлургам и сельскому хозяйству; при этом при использовании в металлургии продукта, получаемого предлагаемым способом, наиболее существенным фактором является простота выделения из него цинка, а при использовании его в сельском хозяйстве продукт используется практически без дальнейшей переработки, значительно повышая при этом урожайность сельскохозяйственных культур.

Этот результат достигается тем, что в способе утилизации отходов искусственного волокна из осадительного шламонакопителя осадок в виде иловых отложений транспортируют по пульпопроводу в накопитель и производят обезвоживание его в два этапа: на первом - механическим центрифугированием на плотную массу с влажностью 30...40% и фугат, который сбрасывают обратно в отстойник, а на втором этапе термическим высушиванием плотной массы при температуре 700oC до влажности 5...10% в сушильном вращающемся барабане путем контакта с горячим газом, поступающим из топочной камеры; затем твердую массу транспортируют на гранулировочный пресс с возможностью получения удлиненных гранул, которые посредством нории подают в бункер готового продукта с дозатором, откуда их транспортируют потребителю; при этом пар и отходящие газы отделяют от пыли в пылеосадительном циклоне, после чего производят окончательную тонкую очистку их в скруббере мокрой очистки, откуда воду, подаваемую для мокрой очистки, отводят обратно в шламонакопитель, а газ, практически экологически чистый, выбрасывают в атмосферу.

Этот результат достигается также тем, что в устройстве для утилизации отходов производства искусственного волокна, шламонакопитель оборудован пульпопроводом, подключенным к всасывающему патрубку гидронасоса, соединенным нагнетательным патрубком с накопителем, который, в свою очередь, подключен к центрифуге с возможностью разделения осадка на плотную массу и фугат; центрифуга же сообщена транспортером с вращающимся сушильным барабаном, соединенным ленточным транспортером с гранулировочным прессом с возможностью получения в нем удлиненных гранул, выходное отверстие последнего посредством нории соединено с бункером готового продукта с дозатором для выдачи его потребителю.

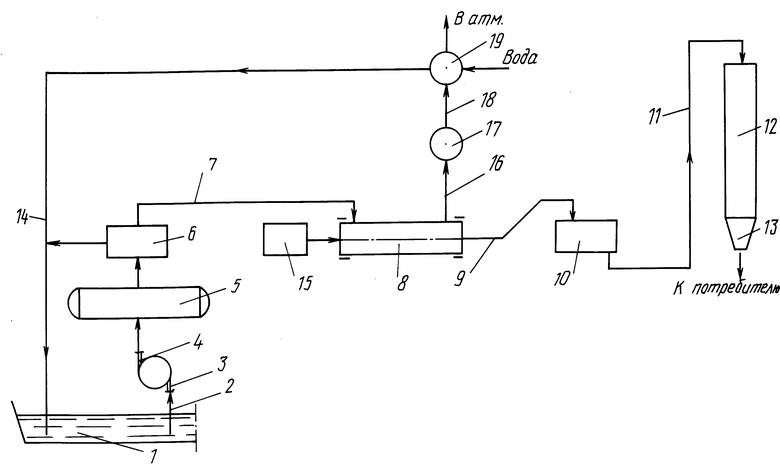

На чертеже изображена схема установки-завода для утилизации отходов производства искусственного волокна.

Способ утилизации отходов производства искусственного волокна заключается в складировании отходов производства в осадительном шламонакопителе 1, подаче его по пульпопроводу 2 к всасывающему патрубку гидронасоса 3, например грязевого, нагнетательный патрубок 4 которого соединен с накопительным резервуаром 5. Из накопительного резервуара пульпа подается на центрифугу 6, где происходит ее разделение на плотную массу и фугат. Центрифуга, в свою очередь, сообщается транспортером 7 с сушильным барабаном 8 вращающегося типа, из которого по ленточному транспортеру 9 твердая масса поступает на гранулировочный пресс 10, где с помощью ячеистой конструкции и ножа получают удлиненные гранулы диаметром до 10 мм и длиной до 80 мм. Выходной патрубок гранулировочного пресса посредством нории 11 (вертикального бесконечного ковшового транспортера) соединен с бункером 12. из которого готовый продукт через дозатор 13 выдается потребителю. Фугат, выделенный центрифугой 6, по вспомогательному обратному трубопроводу 14 поступает в шламонакопитель 1, откуда испаряется в атмосферу. Сушка плотной массы, поступающей в барабан 8, осуществляется горячим газом, создаваемым в топочной камере 15. Пар и отходящие газы из сушильного барабана 8 по трубопроводу 16 поступают в пылеосадительный циклон 17, а затем по вентиляционному каналу 18 - в скруббер мокрой очистки 19, где происходит их окончательная тонкая очистка и охлаждение. Вода, подаваемая в скруббер 19, выводится в шламонакопитель 1 по трубопроводу 14, а газ, практически экологически чистый, вырабатывается в атмосферу.

Применение предложенного технического решения позволяет на основе прогрессивных методов очистки стоков производства искусственного волокна и переработки их осадка, получить значительно улучшенный и нужный другим производствам конечный продукт. Предложенный способ утилизации сочетает в себе прогрессивную замкнутую безотходную технологию переработки с отсутствием вредных выбросов в атмосферу.

Кроме того, он позволяет получить конечный продукт с заданными потребителем свойствами и характеристиками, годный к использованию в других отраслях промышленности - металлургии и сельском хозяйстве без сложной дальнейшей его переработки.

Изобретение позволяет значительно сократить земельные площади, занятые под отстойники таких производств и ликвидировать в значительной степени отрицательное воздействие их на окружающую среду - вредные испарения и загрязнение гранулированных вод.

Оно также позволяет в соответствии с требованием потребителя изменять свойства конечного продукта - цинкосодержащих гранул: их геометрические размеры, влажность, сыпучесть и т.п.

Бесспорным преимуществом предлагаемого способа является его экономичность, эффективность и экологическая чистота.

Конечный продукт может использоваться в качестве комплексного органо-минерального удобрения, т.к. он содержит цинк и его соединения в количествах, безвредных для растений (до 2,5% к общей массе), а также азот, фосфор, калий и др. полезные компоненты. Получаемое удобрение безвредно и для почв. Его применение разрешено Минздравом РФ.

Применение конечного продукта в качестве сырья для производства цинка на предприятиях цветной металлургии также весьма рентабельно - содержание цинка и его соединений составляет 12...16% по сухому веществу. Выделение цинка из получаемых гранул не представляет значительных технических трудностей.

Маркетинговые исследования, проведенные заявителем, показали, что предлагаемый продукт должен пользоваться повышенным способом как в металлургии, так и в сельском хозяйстве.

Таким образом, все вышеописанные преимущества расширяют технологические возможности заявляемого способа, позволяют вести процесс комплексно при оптимальных затратах времени и энергии, улучшая экологическую обстановку и высвобождая большие участки техногенно нарушенных земель. Еще одним значительным преимуществом способа является возможность применения стандартного оборудования.

Источники информации

1. Филимон Г.И., Литвак А.А. Водоснабжение и очистка сточных вод предприятий химических волокон. -М.: Химия, 1971, с. 73-78

2. Гуровский И.И. Обработка осадков сточных вод. -М.: Cтройиздат, 1975.

3. Патент Великобритании N 1422097, кл. C 05 F, 7/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ И УТИЛИЗАЦИИ ИНФИЦИРОВАННЫХ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ, НАХОДЯЩИХСЯ В РАЗЛИЧНЫХ АГРЕГАТНЫХ СОСТОЯНИЯХ | 2019 |

|

RU2718563C1 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ | 1991 |

|

RU2026831C1 |

| СИСТЕМА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОСАДКОВ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2024 |

|

RU2831578C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ И УТИЛИЗАЦИИ ИНФИЦИРОВАННЫХ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ, НАХОДЯЩИХСЯ В ТВЕРДОМ, ЖИДКОМ И ГАЗООБРАЗНОМ СОСТОЯНИЯХ | 2020 |

|

RU2750172C1 |

| Способ выделения жиромассы из сточных вод и её подготовки для производства биодизеля | 2020 |

|

RU2749371C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ ОТХОДОВ, СПОСОБ УТИЛИЗАЦИИ КОАГУЛЯЦИОННОГО ОСАДКА И СТАНЦИЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2773526C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОСЛЕСПИРТОВОЙ БАРДЫ | 2014 |

|

RU2556122C1 |

| СПОСОБ РЕКУЛЬТИВАЦИИ КАРТ-ШЛАМОНАКОПИТЕЛЕЙ ПРЕДПРИЯТИЙ ПО ПРОИЗВОДСТВУ БЕЛЕНОЙ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2526983C2 |

| СПОСОБ БЕЗОТХОДНОЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХИТИНСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2123269C1 |

Изобретение предназначено для обработки отходов производства искусственных и химических волокон и утилизации отходов их производства с целью получения ценного сырья для металлургии - цинкосодержащих гранул, а также для сельского хозяйства - органоминерального удобрения. Отстой подают гидронасосом по пульпопроводу в накопительный резервуар, центрифугируют его на плотную массу влажностью 30 - 40% и фугат, плотную массу сушат горячим газом в барабане до влажности 5 - 10%, гранулируют в специальном прессе на удлиненные крупномерные гранулы и подают эти цинксодержащие гранулы в бункер дозатором для подачи потребителю. Отходящие газы и пары проходят двойную очистку и экологически чистыми отводятся соответственно вода - обратно в шламонакопитель, а газ - в атмосферу. Способ позволяет создать практически безотходную технологию переработки отходов, улучшить экологическую обстановку, высвободить большие участки земли, многие годы занимаемые отстойниками - шламонакопителями таких производств. 1 ил.

| Туровский И.С | |||

| Обработка осадков сточных вод | |||

| - М.: Стройиздат, 1982, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Способ комплексной очистки отходовВиСКОзНОгО пРОизВОдСТВА | 1979 |

|

SU829594A1 |

| Способ очистки воды для промывки жгута в производстве полиакрилонитрильного штапельного волокна нитрон | 1985 |

|

SU1370096A1 |

| 0 |

|

SU156647A1 | |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОУДОБРЕНИЙ, СОДЕРЖАЩИХЦИНК | 0 |

|

SU352862A1 |

| Способ получения цинксодержащего микроудобрения | 1978 |

|

SU779372A1 |

| US 3963471 A, 1976 | |||

| DE 3540818 A1, 1987 | |||

| DE 3730699 A1, 1989 | |||

| DE 3518905 A1, 1986. | |||

Авторы

Даты

1998-10-20—Публикация

1994-02-22—Подача