Изобретение относится к технике измельчения и смешивания, а именно к конусным инерционным дробилкам для переработки в основном зернового материала и получения комбинированных кормов, а также других сыпучих смесей, и может быть использовано в мукомольной, пищевой и химической промышленностях.

Известна универсальная дробилка КДУ-2, содержащая корпус, режущий барабан с ножами, ротор с размещенными на нем дробильными молотками, вентилятор, циклон с шлюзовым затвором, приемный бункер для зерна, питающий транспортер, пусковое устройство с защитной аппаратурой (аналог) [1].

Недостатком этой дробилки является отсутствие в ее конструкции механизма для дозирования белково-витаминных добавок (БВД), премиксов и минеральных добавок, что приводит к невозможности приготовления полнорационных комбикормов.

Известна дробилка, содержащая станину с наружным конусом, в котором размещен внутренний конус, выполненный с хвостовиком, сопряженный посредством подшипника с глухой втулкой, установленной на валу привода в виде червячной передачи, связанной через центробежную фрикционную муфту с электродвигателем, дебаланс и разгрузочный патрубок (прототип) [2].

Одним из недостатков этой дробилки при производстве комбикормов является то, что все сыпучие БВД, премиксы и минеральные добавки проходят через дробильную полость (зазор между наружным и внутренним конусами) и подвергаются дополнительному измельчению, что приводит к снижению производительности агрегата и увеличению его энергозатрат. Второй недостаток обусловлен тем, что в конструкции дробилки отсутствует смесительная камера измельченных зерновых материалов или другого сыпучего сырья с различными добавками, что приводит к снижению качества смеси. Кроме этого, конструкция дробилки не позволяет осуществлять одновременное измельчение зерна и дозирование сыпучих добавок с последующим вводом их в смесительную камеру, что также снижает производительность и увеличивает энергоемкость дробилки.

Цель изобретения - увеличение производительности и снижение энергозатрат агрегата, а также повышение качества приготавливаемых сыпучих смесей.

Указанная цель достигается тем, что БВД, премиксы и другие минеральные добавки подаются непосредственно в дробилку, в ее смесительную камеру, расположенную ниже наружного и внутреннего конусов и выше вентиляторной крыльчатки. Подача сыпучих добавок осуществляется из дополнительных емкостей с помощью воздушных эжекторов. Наличие вентиляторной крыльчатки перед выходным патрубком дробилки позволяет создать разрежение в последней. Благодаря разрежению улучшается движение измельченного материала в межконусном пространстве и определяется работоспособность воздушных эжекторов. Работа воздушных эжекторов осуществляется за счет перепада давления в атмосфере и смесительной камере дробилки. В результате перепада давления атмосферный воздух поступает в специально профилированное сопло. Форма внутренней поверхности этого сопла обеспечивает увеличение скорости воздушного потока на выходе из него, что приводит к снижению давления в приемной камере эжектора. За счет перепада давления атмосферного воздуха в дополнительных емкостях и приемной камере эжектора сыпучий материал поступает в приемную камеру, а оттуда в камеру смешения эжектора. В камере смешения происходит выравнивание поля скоростей и давлений, а также структуры смеси. В диффузоре происходит повышение площади выходного сечения. Регулировка количества сыпучих добавок производится за счет осевого перемещения воздушного сопла. В смесительной камере дробилки производится смешивание сыпучих материалов, которое завершается воздействием вентиляторной крыльчатки. Эффективная работа эжекторов возможна при отношении площадей выходного патрубка дробилки к суммарной площади кольцевого зазора между наружным и внутренним конусами и выходных площадей всех диффузоров эжекторов, близком 1:1. Для улучшения смешивания добавок с основным материалом воздушные эжекторы имеют возможность поворота в вертикальной и горизонтальной плоскостях на угол ± 45o. Установка воздушных эжекторов производится путем поворота и последующего фиксирования положения вокруг шаровых опор, наружная сфера которых находится на воздушных эжекторах, а внутренняя - на станине дробилки. Поворот эжекторов в горизонтальной плоскости способствует закрутке потока, увеличению времени и, соответственно, качеству смешивания. Поворот эжекторов в вертикальной плоскости приводит к изменению времени пребывания добавок в смесительной камере, что также улучшает качество смеси и в ряде случаев приводит к снижению энергозатрат.

Экономический эффект создается увеличением производительности агрегата, снижением энергозатрат, а также улучшением качества приготавливаемых смесей.

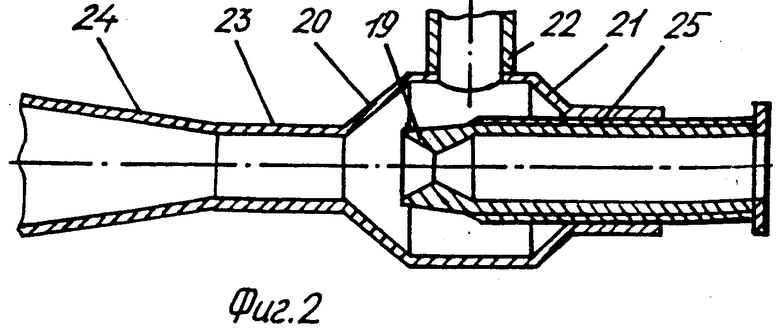

На фиг. 1 показан агрегат для приготовления сыпучих смесей, продольный разрез; на фиг. 2 - воздушный эжектор.

Агрегат для приготовления сыпучих смесей содержит станину 1, наружный конус 2, внутренний конус 3, имеющий хвостовик 4, сопряженный посредством подшипника 5 с глухой втулкой 6 и дебалансом 7. Глухая втулка 6 своей нижней частью соединена с упругим валом 8, который закреплен снизу в полом валу 9, зафиксированном в радиально-упорных подшипниках 10. Выше подшипникового узла к полому валу 9 прикреплена вентиляторная крыльчатка 11. На полый вал 9 также насажен ведомый шкив 12 клиноременной передачи 13, причем ведущий шкив 14 смонтирован непосредственно на валу электродвигателя 15. К наружному конусу 2 прикреплен приемный бункер 16, соединенный с дополнительными емкостями 17 для микродобавок. Ниже наружного 2 и внутреннего 3 конусов на станине 1 смонтированы воздушные эжекторы 18 для подачи сыпучих добавок. Воздушный эжектор 18 состоит из воздушного сопла 19, сопла смеси 20, приемной камеры 21 с входным патрубком 22, камеры смещения 23 и диффузора 24. Воздушное сопло 19 сопряжено с приемной камерой 21 резьбовым соединением 25. Воздушные эжекторы 18 прикреплены к станине 1 при помощи шаровых опор 26 и фиксируются с помощью крышек-фиксаторов 27.

Агрегат для приготовления сыпучих смесей работает следующим образом. Зерновые компоненты или другие измельчаемые материалы загружаются в приемный бункер 16, откуда поступают в зону дробления, находящуюся между наружным 2 и внутренним 3 конусами, где они подвергаются воздействию комплекса динамических сил. Внутренний конус 3 совершает гирационное движение, опираясь на подшипник 5, например сферический, так как упругий вал 8 с дебалансом 7 и глухой втулкой 6 вращается с помощью полого вала 9, зафиксированного в подшипниках 10, и полый вал 9 соединен посредством клиноременной передачи 13 с электродвигателем 15. Регулировка зазора между конусами производится ввинчиванием конуса 2 в станину 1 с помощью резьбового соединения. Подача микродобавок осуществляется из емкостей 17 непосредственно в смесительную камеру, представляющую собой пространство между конусами 2 и 3 и вентиляторной крыльчаткой 11. Равномерность поступления микродобавок и дозирование их количества осуществляется воздушными эжекторами 18. Работа воздушных эжекторов 18 осуществляется следующим образом. За счет перепада между атмосферным давлением и давлением в смесительной камере дробилки, создаваемого вентиляторной крыльчаткой 11, воздух поступает в воздушное сопло 19, где за счет специального профиля происходит увеличение его скорости. Повышенная скорость воздуха на срезе сопла 19 приводит к снижению давления в приемной камере 21 и во входном участке сопла смеси 20. Сыпучие добавки по гибкому трубопроводу из емкостей 17 поступают через входной патрубок 22 в приемную камеру 21 и далее через сопло 20 в камеру смешения 23 воздушного эжектора 18. В камере смешения 23 производится выравнивание поля скоростей и давлений потока, после чего он через диффузор 24 поступает в смесительную камеру дробилки. В ней производится смешивание сыпучих материалов, которое завершается воздействием вентиляторной крыльчатки 11. Воздушные эжекторы имеют возможность поворота в вертикальной и горизонтальной плоскостях на угол ± 45o. Установка воздушных эжекторов 18 производится путем поворота вокруг шаровых опор 26 и последующего фиксирования крышками 27.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ КОРМОВ | 2000 |

|

RU2212833C2 |

| МОБИЛЬНЫЙ СМЕСИТЕЛЬ-КОРМОРАЗДАТЧИК | 2000 |

|

RU2202177C2 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1991 |

|

RU2031707C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ВЫСОКОВЯЗКИХ КОРМОВЫХ СМЕСЕЙ | 2001 |

|

RU2223443C2 |

| Устройство для приготовления, транспортирования и укладки газозолобетонной смеси | 1991 |

|

SU1779607A1 |

| Эжекторный смеситель | 1987 |

|

SU1503870A1 |

| ПУЛЬСИРУЮЩИЙ ЭЖЕКТОР | 1994 |

|

RU2097606C1 |

| УСТАНОВКА ДЛЯ СУШКИ ЖОМА | 2001 |

|

RU2178866C1 |

| МАЛОГАБАРИТНАЯ КОМБИКОРМОВАЯ УСТАНОВКА | 2004 |

|

RU2275156C2 |

| ИЗМЕЛЬЧИТЕЛЬ | 2006 |

|

RU2330722C1 |

Изобретение относится к технике измельчения и смешивания, а именно к конусным инерционным дробилкам для переработки зернового материала и получения комбинированных кормов, а также других сыпучих смесей, и может быть использовано в мукомольной, пищевой и химической промышленностях. При создании изобретения решалась задача увеличения производительности, снижения энергоемкости, а также повышение качества приготавливаемых смесей. Предложенный агрегат для приготовления сыпучих смесей содержит станину 1, наружный конус 2, внутренний конус 3, имеющий хвостовик 4, сопряженный посредством подшипника 5 с глухой втулкой 6 и дебалансом 7. Глухая втулка 6 своей нижней частью соединена с упругим валом 8, который закреплен снизу в полом валу 9, зафиксированном в радиально-упорных подшипниках 10. Выше подшипникового узла к полому валу 9 прикреплена вентиляторная крыльчатка 11. Привод на полый вал 9 осуществлен от электродвигателя 15 с помощью клиноременной передачи 13. К наружному конусу 2 прикреплен приемный бункер 16, соединенный с емкостями 17 для микродобавок. Ниже конусов на станине 1 смонтированы воздушные эжекторы 18. Воздушный эжектор состоит из воздушного сопла 19, сопла смеси 20, приемной камеры 21 с входным патрубком 22, камеры смешения 23 и диффузора 24. Воздушное сопло 19 сопряжено с приемной камерой 21 резьбовым соединением 25. Воздушные эжекторы 18 прикреплены к станине 1 при помощи шаровых опор 26 и фиксируются с помощью крышек-фиксаторов 27. 1 з.п. ф-лы, 2 ил.

| Сыроватка В.И | |||

| и др | |||

| Механизация приготовления кормов | |||

| Справочник | |||

| / Под общ.ред | |||

| В.И.Сыроватка | |||

| - М.: Агропромиздат, 1985 | |||

| с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Конусная инерционная дробилка | 1986 |

|

SU1404106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-02-10—Публикация

1994-02-01—Подача