Изобретение относится к области обогащения полезных ископаемых, а именно к флотационным методам обогащения, и может быть использовано при переработке рудного и нерудного сырья.

Известен способ пенной сепарации, включающий кондиционирование исходного сырья с реагентами, предварительную подготовку пенного слоя путем введения в пульпу пенообразователя и газа в виде пузырьков равного размера, подачу кондиционированного сырья на пенный слой и удаление продуктов разделения [1] .

Недостатком известного способа является отсутствие в нем ряда последовательных операций, обеспечивающих повышение технологических показателей процесса. В частности в этом способе отсутствуют условия для формирования флотокомплексов с повышенной несущей способностью, что связано с отсутствием тонкодисперсных газовых пузырьков. Кроме того, данный способ не обеспечивает дифференцированного подхода при обогащении фракций материала различной крупности, в нем нет операций для флотационного извлечения частиц полезного компонента из объема аэрированной пульпы.

Наиболее близким по технической сущности и достигаемому результату является способ пенной сепарации и флотации [2], включающий кондиционирование исходного сырья с реагентами в присутствии поверхностно-активных и маслообразных веществ, приготовление пенного слоя путем введения в пульпу пенообразователя и газа в виде тонкодиспергированных пузырьков, подачу кондиционированного сырья на пенный слой и в объем пульпы, разделение в пенное слое и в объеме пульпы, получение и удаление пенного и камерного продуктов при одновременном их обезвоживании с получением твердой и жидкой фаз.

Данный способ во много устраняет недостатки способа [1]. Однако и он не лишен недостатков, связанных с отсутствием ряда последовательных операций, обеспечивающих оптимальные условия для извлечения частиц полезного компонента различной крупности из объема аэрированной пульпы, а также для создания в аэрированной пульпе и в пенном слое оптимальных условий для формирования флотокомплексов с повышенной несущей способностью, что также ведет к снижению технологических показателей процесса. В нем нет раздельных операций для оптимального перемешивания пульпы с тонкодисперсными газовыми и воздушными пузырьками в комплексе с поверхностно-активными и маслообразными веществами и для последующего флотационного разделения частиц различной крупности в ламинарных режимах.

Целью изобретения является повышение технологических показателей процесса за счет улучшения условий для формирования флотокомплексов с повышенной несущей способностью.

Поставленная цель достигается тем, что в способе пенной сепарации и флотации, включающем кондиционирование исходного сырья с реагентами в присутствии поверхностно-активных и маслообразных веществ, приготовление пенного слоя путем введения в пульпу пенообразователя и газа в виде тонкодиспергированных пузырьков, подачу кондиционированного сырья на пенный слой и в объем пульпы, разделение в пенном слое и в объеме пульпы, получение и удаление пенного и камерного продуктов при одновременном их обезвоживании с получением твердой и жидкой фаз, кондиционирование исходного сырья с реагентами и приготовление пенного слоя осуществляют с использованием пневмогидравлической аэрации, в которой в напорную воду предварительно вводят сжатый воздух, в качестве напорной воды используют жидкую фазу от обезвоживания пенного продукта, с получением после пневмогидравлической аэрации тонкодиспергированной газоводовоздушной смеси со сверхтонкими газовоздушными пузырьками и поверхностно-активными и маслообразными веществами, на пенный слой подают крупнозернистый продукт, при кондиционировании которого избыток жидкой фазы пульпы и реагентной смеси переводят в мелкозернистый продукт.

При создании изобретения авторы исходили из следующего.

В промышленно освоенных пневматических флотационных машинах использование пневмогидравлических аэраторов наряду с насыщением пульпы тонкодисперсными воздушными пузырьками позволяет одновременно интенсивно насыщать ее и сверхтонкими газовоздушными пузырьками, выделяющимися из газонасыщенной водовоздушной среды высокого давления, переходящей в виде высокоскоростной струи аэраторов непосредственно в объем пульпы, находящейся в камере машины при атмосферном давлении. Пузырьки такого размера аналогично тому, как это происходит при ионной флотации, легко адсорбируются на своей поверхности гидрофобные соединения, находящиеся в пульпе в виде молекул поверхностно-активных и маслообразных веществ, которые обеспечивают флотацию находящихся в этой же пульпе гидрофобных и гидрофобизированных минералов. В результате такой адсорбции сверхтонкие воздушные пузырьки легко закрепляются на поверхности флотируемых минералов, способствуя, с одной стороны, быстрому и надежному закреплению на этой же поверхности более крупных воздушных пузырьков, а с другой стороны, увеличению скорости коалесценции уже закрепившихся воздушных пузырьков. В итоге наличие сверхтонких воздушных пузырьков во флотационной пульпе обеспечивает, с одной стороны, условия эффективной флотации наиболее мелких и шламистых частиц обогащаемого материала, с другой стороны, за счет быстрого и надежного закрепления более крупных воздушных пузырьков и их последующей коалесценции на поверхности крупных гидрофобных и гидрофобизированных частиц, обеспечивает повышение крупности извлекаемых в пену частиц полезного компонента из объема аэрированной пульпы. Учитывая при этом, что в машинах данного типа успешно реализован также процесс пенной сепарации, обеспечивающий эффективное флотационное выделение наиболее крупных и тяжелых частиц полезного компонента, то станет очевидным, что такие машины могут успешно применяться для флотационного обогащения материала весьма широкого диапазона крупности при однократном его прохождении через камеру машины.

Насыщение пульпы сверхтонкими газовоздушными, пузырьками, выделяющимися из газонасыщенной водовоздушной среды высокого давления, можно значительно интенсифицировать при условии, если насыщение пульпы воздушными пузырьками посредством пневмогидравлической аэрации осуществлять после предварительного введения в напорную воду такой аэрации сжатого воздуха, который интенсивно растворяется в воде при более высоком ее давлении. Во флотационном процессе в этом случае резко интенсифицируется коалесцентный механизм действия реагентов, который обеспечивает надежное извлечение крупных минеральных зерен как непосредственно пенным слоем, так и при флотации из объема аэрированной пульпы. Значительно интенсифицируется при этом флотация наиболее мелких и шламистых частиц полезного компонента. В конечном итоге за счет улучшения условий для формирования флотокомплексов с повышенной несущей способностью повышаются технологические показатели процесса.

Таким условиям удовлетворяет предлагаемый процесс пенной сепарации и флотации, реализуемый в пневматических флотационных машинах колонного типа, с предварительной подготовкой обогащаемого материала в аппаратах для фракционирования и одновременного его кондиционирования с флотационными реагентами.

Предлагаемый способ пенной сепарации и флотации предусматривает раздельное получение оборотных вод от обезвоживания пенного и камерного продуктов. Но в отличие от прототипа жидкую фазу от обезвоживания пенного продукта подают в данном способе в качестве напорной воды для пневмогидравлического приготовления тонкодиспергированной газоводовоздушной смеси со сверхтонкими газовоздушными пузырьками и поверхностно-активными и маслообразными веществами, предварительно введя в напорную воду сжатый воздух, и только после этого полученную смесь вводят в операции кондиционирования исходных продуктов с реагентами и для аэрации пульпы и приготовления пенного слоя. В этом случае получается аэрогидросмесь с тонко- и сверхтонкодиспергированными газовоздушной фазой и поверхностно-активными и маслообразными веществами, высокоактивная во флотационном отношении. Такая смесь при контакте с частицами полезного компонента обеспечивает быструю коалесценцию закрепившихся на этих частицах газовых и воздушных пузырьков, обеспечивая тем самым повышенную несущую способность образованных флотокомплексов. Этому способствует то, что распульповка обогащаемых продуктов производится жидкой фазой пульпы, полученной от обезвоживания камерного продукта, где концентрация таких веществ значительно ниже, чем в жидкой фазе, полученной от обезвоживания пенного продукта.

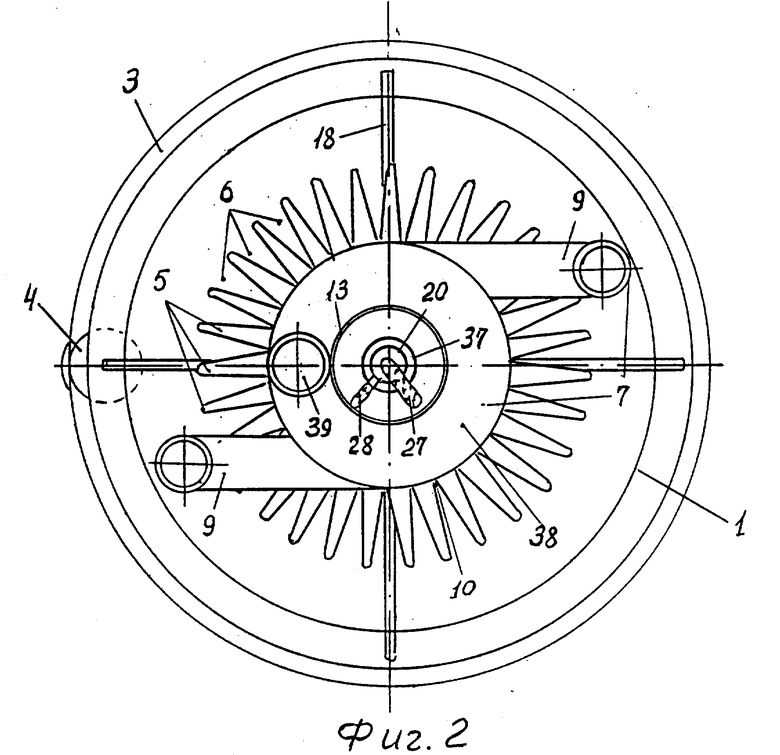

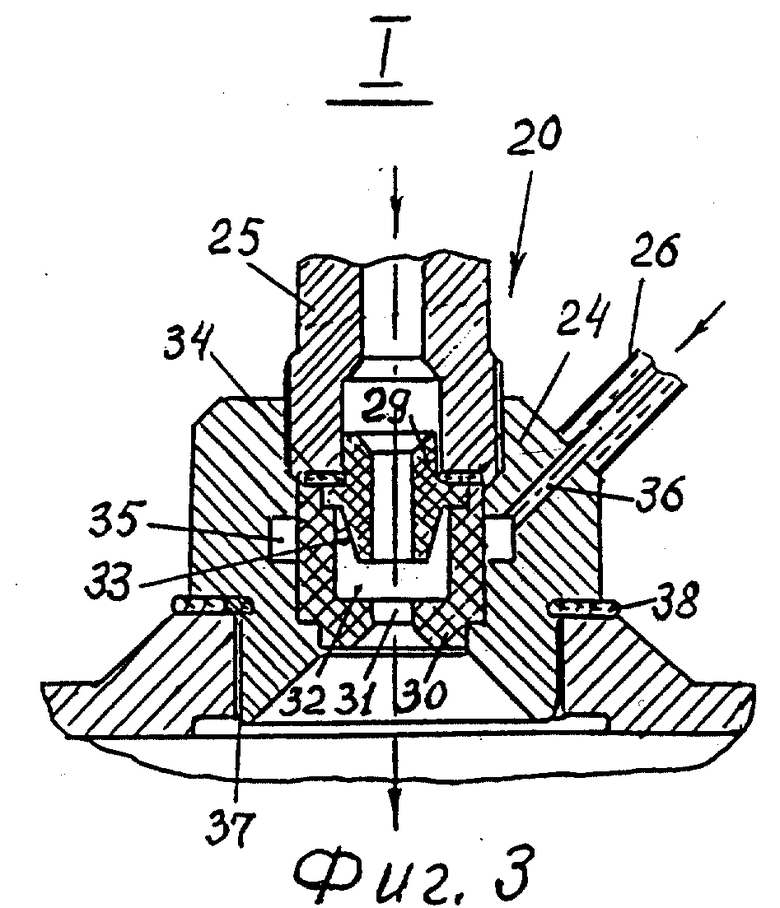

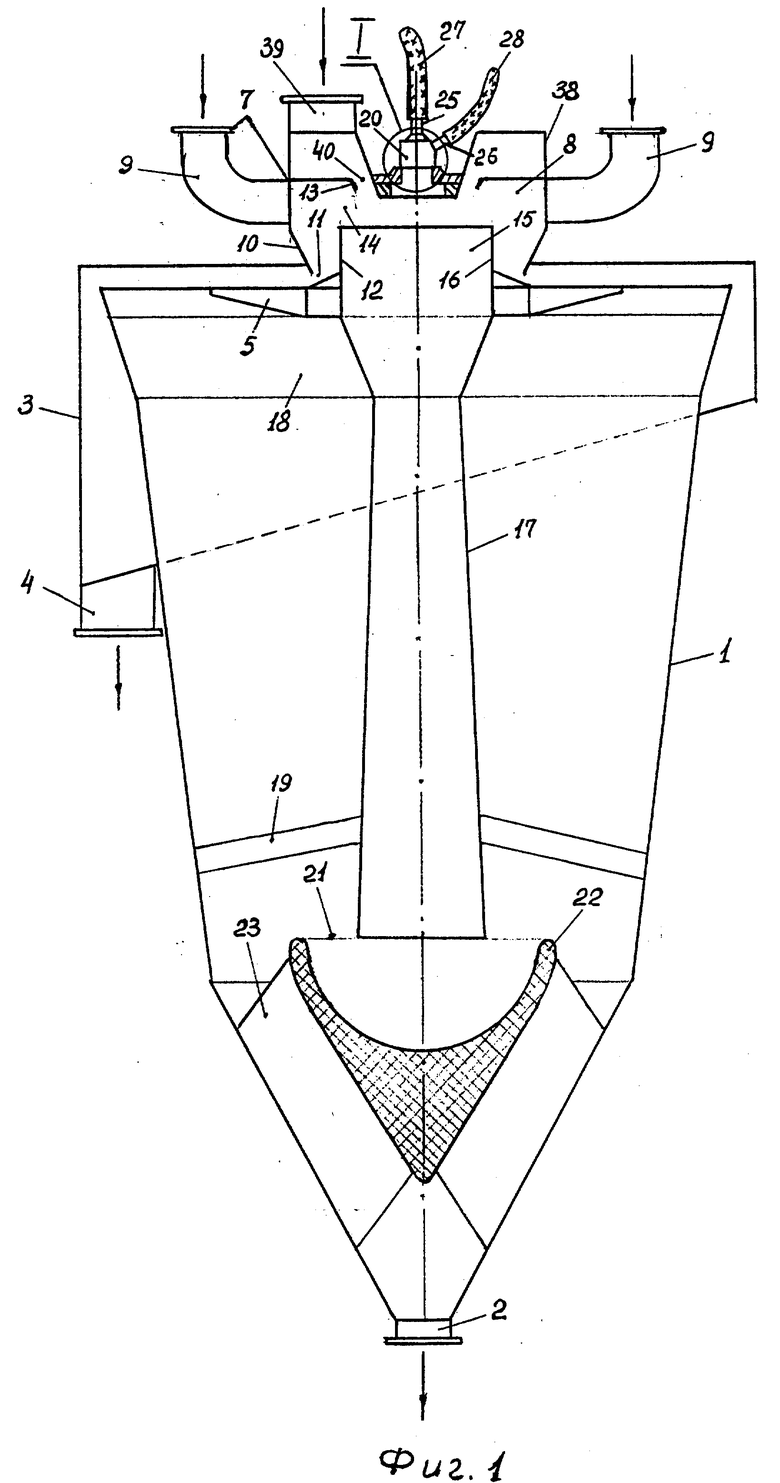

На фиг. 1 дан поперечный разрез флотационной машины; на фиг. 2 - вид сверху; на фиг. 3 - разрез узла 1.

Способ пенной сепарации и флотации реализуется в пневматических флотационных машинах колонного типа, оснащенных пневмогидравлическими аэраторами и имеющими приспособления для раздельной подачи крупнозернистого и мелкозернистого питания. Подготовку питания осуществляют в устройствах для подготовки пульпы к флотации и пенной сепарации, позволяющих фракционировать исходный материал и одновременно обрабатывать флотационными реагентами, например, по патенту Российской Федерации N 2038863, кл. B 03 1/14, 09.07.95.

Колонная пневматическая флотационная машина (фиг. 1-3) состоит из флотационной камеры 1 с патрубком 2 для вывода хвостов, выполненной в виде расширяющегося вверх конусообразного сосуда с раструбом в верхней части. По периферии верхней части флотационной камеры 1 закреплен пеносборный желоб 3 с патрубком 4 для вывода пенного продукта. На уровне верхнего края флотационная камера 1 имеет дискообразную соосно расположенную щелевидную просеивающую поверхность 5 с сечением щелей 6, увеличивающимся от оси флотационной камеры, над которой соосно расположено приспособление 7 для подачи крупнозернистого питания на пенный слой, выполненное в виде пустотелого кольца 8 с тангенциально расположенными по диаметру кольца входными патрубками 9. Пустотелое кольцо 8 в нижней части внешней стенки 10 имеет щелевидный выход 11 из внутренней своей полости непосредственно на щелевидную просеивающую поверхность 5, а в верхней части внутренней стенки 12 экранированный сверху и сбоку кольцеобразным козырьком 13 кольцевой проход 14. Внешняя стенка 10 в нижней части непосредственно над щелевидным выходом 11 выполнена конусообразной. По оси камеры 1 размещено приспособление 15 для загрузки мелкозернистой пульпы, выполненное в виде вертикально расположенного цилиндра 16, стенками которого служит внутренняя стенка 12 пустотелого кольца 8. К нижнему торцу цилиндра 16 присоединен выполненный в виде эжектора трубообразный смеситель 17, опирающийся на стенки камеры 1 посредством радиальных ребер 18 и 19. Над приспособлением 15 для загрузки мелкозернистой пульпы соосно закреплен пневмогидравлический аэратор 20. Под трубообразным смесителем 17 соосно размещен с кольцевым зазором 21 параболический отражатель 22, открытой своей частью обращенный во встречном к пневмогидравлическому аэратору 20 направлении и опирающийся через радиальные ребра 23 на стенки камеры 1. Параболический отражатель 22 для сохранения своей конфигурации при эксплуатации машин выполнен из износостойкого материала, например из силицированного графита, металлокерамики или полиуретана. Диаметр торцевой части параболического отражателя 20 превышает диаметр трубообразного смесителя 17.

Пневмогидравлический аэратор 20 имеет корпус 24 с водоподводящим 25 и воздухоподводящим 26 штуцерами, к которым посредством резьбовых соединений присоединены водоподводящий 27 и воздухоподводящий 28 гибкие рукава. В корпусе 24 размещены входная 29 и выходная 30 втулки, выполненные из износостойкого материала, например, из силицированного графита или металлокерамики, имеющие осевые отверстия 31. Выходная втулка 30 имеет в осевом отверстии 31 участок 32 большего диаметра с тангенциальными проходами 33. Втулки 29 и 30 закреплены в корпусе 24 резьбовым водоподводящим штуцером 25 через эластичную прокладку 34. В корпусе 24 выполнена кольцевая канавка 35, сообщенная с одной стороны через отверстия 36 в корпусе 24 с воздухоподводящим штуцером 26, с другой - через тангенциальные проходы 33 и участок 32 с осевым отверстием 31. Пневмогидравлический аэратор 20 посредством фланцевого резьбового соединения 37 прикреплен через эластичную прокладку 38 к приспособлению 15.

Приспособление 15 для загрузки мелкозернистой пульпы снабжено кольцеобразной приемной камерой 38 с входным патрубком 39, расположенной над приспособлением 7 для подачи крупнозернистого питания на пенный слой. Внутренние полости кольцеобразной приемной камеры 38, приспособления 7 для подачи крупнозернистого питания на пенный слой и приспособления 15 для загрузки мелкозернистой пульпы сопряжены между собой посредством кольцевых проходов 40 и 14. Кольцевой проход 40 в приспособление 7 для подачи крупнозернистого питания из кольцеобразной приемной камеры 38 выполнен в днище камеры 38 и примыкает к ее внутренней боковой стенке, а диаметр кольцеобразного козырька 13 превышает внутренний диаметр кольцеобразной приемной камеры 38, что обеспечивает равномерное поступление мелкозернистой пульпы из кольцеобразной приемной камеры 38 и из приспособления 7 для подачи крупнозернистого питания непосредственно в приспособление 15 для загрузки мелкозернистой пульпы.

При работе машины флотационную камеру 1 заполняют водой с пенообразователем. Одновременно в пневмогидравлический аэратор 20 под давлением через водоподводящий 25 и воздухоподводящий 26 штуцера и гибкие рукава 27 и 28 подают воду и воздух. При этом в напорную воду предварительно вводят сжатый воздух для его растворения. В питающие патрубки 9 и входной патрубок 39 подают флотационную пульпу, предварительно обработанную флотационными реагентами. Из патрубка 9 крупнозернистая пульпа тангенциально вводится в пустотелое кольцо 8 приспособления 7 для подачи крупнозернистого питания на пенный слой. Под действием пары сил двух потоков, так как патрубки 9 расположены по диаметру кольца 8, пульпа приобретает вращательное движение внутри кольца. После раскручивания пульпы крупнозернистая ее фракция, двигаясь под действием центробежных сил по конусообразной поверхности внешней стенки 10 кольца 8, выгружается в сгущенном виде из кольца через щелевидный выход 11, расположенный в нижней его части, непосредственно на щелевидную просеивающую поверхность 5 с сечением щелей 6, увеличивающимся от оси флотационной камеры 1, где происходит рассредоточение частиц по площади и между собой. Оставшаяся мелкозернистая фракция пульпы вместе с ее жидкой фазой выгружается из пустотелого кольца 8 через экранированный сверху и сбоку кольцеобразным козырьком 13 кольцевой проход 14 и поступает в приспособление 15 для загрузки мелкозернистой пульпы. Туда же в рассредоточенном виде поступает из кольцеобразной приемной камеры 38 через кольцевой проход 40 мелкозернистая пульпа, вводимая в машину через входной патрубок 39. Из приспособления 15 мелкозернистая пульпа через выполненный в виде эжектора трубообразный смеситель 17 поступает в объем камеры 1. Во флотационной камере 1 образуется аэрогидросмесь с тонкодиспергированным воздухом, а на ее поверхности образуется пенный слой, который переливается в пеносборный желоб 3.

Тонкую и сверхтонкую диспергацию воздуха в пульпе осуществляют следующим образом. При продавливании напорной воды с растворенным в ней воздухом через осевое отверстие 31 входной 29 и выходной 30 втулок пневмогидравлического аэратора 20 в участке 32 осевого отверстия 31 втулки 30 за счет высокоскоростной струи жидкости создается эжектирующий эффект, отсасывающий воздух из объема его участка 32 большего диаметра. Одновременно в участок 32 через тангенциальные проходы 33, кольцевую канавку 35, отверстие 36 в корпусе 24, штуцер 26 и гибкий рукав 28 поступает сжатый воздух, который компенсирует его убыль из этого участка при струйном эжектировании. В результате на выходе из сопла пневмогидравлического аэратора 20 формируется высокоскоростная струя воды с тонкодиспергированным в ней воздухом. Тонкой его диспергации способствует тангенциальный ввод сжатого воздуха в участок 32 большего диаметра, создающий в нем высокоскоростной воздушный вихрь, через центр которого проходит высокоскоростная струя воды. Выходящая с большой скоростью из сопла пневмогидравлического аэратора 20 струя аэрированной жидкости высокого давления поступает в приспособление 15 для загрузки мелкозернистой пульпы, где пульпа находится при атмосферном давлении. При резком сбросе давления газовая и воздушная фаза выделяется из аэрированной жидкости в виде сверхтонких пузырьков и насыщает ими флотационную пульпу. Скоростная струя высокого давления увлекает за собой мелкозернистую пульпу, поступающую в приспособление 15 из кольцевого выхода 14 приспособления 7, дополнительно эжектируя и диспергируя при этом атмосферный воздух.

В цилиндре 16 приспособления 15 происходят смешение потоков и выравнивание их скоростей, после чего объединенный поток направляется в диффузор трубообразного смесителя 17, где происходит преобразование его кинетической энергии в потенциальную энергию сжатого потока, который ударяет в параболический отражатель 22. Последний изменяет траекторию входящего потока аэрированной пульпы на обратную с формированием более рассредоточенной кольцевой его конфигурации при входе через кольцевой зазор 21 во флотационную камеру 1. При этом вектор скорости этого аэрированного потока пульпы совпадает с вектором архимедовых сил, что соответствует условиям флотации более крупных минеральных зерен полезного компонента из объема аэрированной пульпы. В трубообразном смесителе 17 наряду с интенсивной аэрацией вводимой пульпы происходит также весьма интенсивное ее перемешивание с тонко- и сверхтонкодиспергированными газовыми и воздушными пузырьками. После ввода такой аэрированной пульпы во флотационную камеру 1 в ней формируются оптимальная внутренняя аэрогидродинамика потоков жидкости, флотокомплексы с повышенной несущей способностью, а также направленное движение пенного слоя от места загрузки на него через щели 6 щелевидной просеивающей поверхности 5 крупнозернистой фракции питания до пеносборного желоба 3. Крупные частицы питания в рассредоточенном виде поступают на поверхность пены сверху. Гидрофобные и гидрофобизированные частицы полезного компонента удерживаются при этом пенным слоем и выносятся вместе с ним и с сфлотированными из объема пульпы частицами в пеносборный желоб 3, откуда выгружаются через патрубок 4 для вывода пенного продукта. Гидрофильные частицы пустой порода проходят сквозь пену в объем флотационной камеры 1, опускаются на наклонные стенки камеры 1, скользят по ним вниз и попадают в зону восходящего потока аэрированной пульпы, выходящей из кольцевого зазора 21. Этот поток захватывает пульпу из камеры, формируя внутрикамерную ее циркуляцию, которая обеспечивает возможность повторного извлечения частиц полезного компонента, случайно выпавших из пенного слоя, не достигнув пеносборного желоба 3. Конфигурация флотационной камеры 1, выполненной в виде расширяющегося вверх конусообразного сосуда с раструбом в верхней своей части, способствует внутрикамерной циркуляции. Частицы полезного компонента флотируются в потоке аэрированной пульпы и поступают в движущийся к пеносборному желобу 3 пенный слой. Частицы пустой породы оседают по стенке флотационной камеры 1 и выгружаются из машины через патрубок 2.

Подача в пневмогидравлические аэраторы оборотных вод, полученных от обезвоживания пенного продукта совместно с маслообразными реагентами и ПАВ, и насыщение их при высоком давлении сжатым воздухом способствуют наиболее тонкому диспергированию и стабилизации газовых и воздушных пузырьков в момент их выделения из аэрированной жидкости и при диспергировании воздуха. На выходе из пневмогидравлических аэраторов часть реагентов переходит с поверхности пузырьков на гидрофобную поверхность частиц полезного компонента и в жидкую фазу пульпы, которая имеет более низкую концентрацию этих веществ за счет того, что во флотационный процесс при распульповке обогащаемых продуктов поступает вода от обезвоживания камерного продукта, обедненного поверхностно-активными веществами и не имеющая маслообразных реагентов. Это в свою очередь (за счет интенсификации коалесцентных явлений на поверхности извлекаемых частиц) обеспечивает формирование флотокомплексов с повышенной несущей способностью и в конечном итоге повышает технологические показатели флотационного процесса. Использование водной фазы в качестве напорной воды с растворенным в ней воздухом при пневмогидравлической аэрации обеспечивает интенсивное насыщение пульпы мельчайшими газовыми пузырьками, необходимыми для быстрого и надежного их закрепления на гидрофобной поверхности извлекаемых частиц, а также интенсифицирует адсорбционные процессы во флотационной пульпе, что в условиях повышенной коалесценции пузырьков, уже закрепившихся на поверхности этих частиц, и формирования в результате этого флотокомплексов с повышенной несущей способностью повышает технологические показатели флотационного процесса.

Таким образом, предложенное техническое решение по сравнению с прототипом позволяет за счет улучшения условий для формирования флотокомплексов с повышенной несущей способностью повысить технологические показатели процесса.

Источники информации

1. Авторское свидетельство СССР N 1426638, кл. B 03 1/02, 1986, бюл. 1993, N 36.

2. Патент Российской Федерации N 2002512, кл. B 03 1/0, B 7/00, 1991, бюл. 1993, N 41-42, 15.11.93.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1999 |

|

RU2167723C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 2000 |

|

RU2167722C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2104093C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100096C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011413C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1993 |

|

RU2065778C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1992 |

|

RU2038863C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1996 |

|

RU2113910C1 |

Изобретение относится к обогащению полезных ископаемых, а именно к флотационным методам обогащения, и может быть использовано при переработке рудного и нерудного сырья. Способ пенной сепарации и флотации включает кондиционирование исходного сырья с реагентами в присутствии поверхностно-активных и маслообразных веществ, приготовление пенного слоя путем введения в пульпу пенообразователя и газа в виде тонкодиспергированных пузырьков, подачу кондиционированного сырья на пенный слой и в объеме пульпе, разделение в пенном слое и в объеме пульпы, получение и удаление пенного и камерного продуктов при одновременном их обезвоживании с получением твердой и жидкой фаз. Кондиционирование исходного сырья с реагентами и приготовление пенного слоя осуществляют с использованием пневмогидравлической аэрации, в которой в напорную воду предварительно вводят сжатый воздух, в качестве напорной воды используют жидкую фазу от обезвоживания пенного продукта с получением после пневмогидравлической аэрации тонкодиспергированной газоводовоздушной смеси со сверхтонкими газовоздушными пузырьками и поверхностно-активными и маслообразными веществами, на пенный слой подают крупнозернистый продукт, при кондиционировании которого избыток жидкой фазы пульпы и реагентной смеси переводят в мелкозернистый продукт. Заявленный способ позволяет повысить технологические показатели процесса за счет улучшения условий для формирования флотокомплексов с повышенной несущей способностью. 2 з.п.ф-лы, 3 ил.

| RU 2002512 C1, 15.11.93 | |||

| Способ пенной сепарации | 1986 |

|

SU1426638A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1993 |

|

RU2065778C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1992 |

|

RU2038863C1 |

| US 5277312 A, 11.01.94 | |||

| US 5028315 A, 02.07.91 | |||

| DE 4426261 C1, 01.06.95. | |||

Даты

1999-02-10—Публикация

1997-03-24—Подача