Изобретение относится к пищевой промышленности, в частности к производству пищевой соевой муки.

Согласно действующим стандартам содержание сырой клетчатки в обезжиренной соевой муке не должно превышать 4,5% и 5,0% на сухое вещество для высшего и первого сорта соответственно (ГОСТ 3898-56. Мука соевая дезодорированная. Технические условия). В цельных соевых семенах содержится в пересчете на абсолютно сухое вещество 6-10% сырой клетчатки. Причем основная ее доля приходится на семенную оболочку, которая может составлять до 9% от массы целых семян. Суммарное содержание компонентов клетчатки достигает в соевой оболочке до 75%. Таким образом, основная задача получения пищевой соевой муки с низким содержанием сырой клетчатки заключается в максимальном удалении семенной оболочки.

При получении соевого масла и шрота существуют две схемы переработки сои - с отделением семенной оболочки и зародыша и без отделения таковых. Традиционно, для получения пищевого шрота соевые семена перед экстракцией масла обрушивают, а семенную оболочку отвеивают. После экстракции масла шрот тестируют и измельчают в пищевую соевую муку (Абрамович 3.Д. Производство соевой пищевой муки. - М.: Пищепромиздат, 1954, - 120 с.).

Известен способ очистки сои от семенной оболочки до экстракции, заключающийся во влаготепловой обработке семян сухим насыщенным паром с последующей интенсивной сушкой их нагретым воздухом. Наилучший эффект по степени отделения оболочки достигают при влажности семян до 13%, продолжительности обработки 30 с и давлении острого пара в пределах 0,5- 1,0 кгс/см2 (Способ отделения семенной оболочки семян сои // В, В. Ключкин, 3.М. Казанджан, Л.М. Заводцова и др. // Сб. науч. трудов ВНИИЖ - Л., 1974. - Вып. 31.-С. 45-49).

К недостаткам известного способа отделения семенной оболочки следует отнести сложность технологического процесса, повышенные затраты пара и электроэнергии для увлажнения соевых семян и последующую их сушку. Для выполнения перечисленных операций необходимо наличие специфического оборудования.

На практике невозможно достичь полного отделения семенной оболочки и зародыша от семядолей. Поэтому достигают такой полноты разделения, при которой готовый шрот соответствовал бы требуемым стандартам по содержанию сырой клетчатки и сырого протеина.

Наиболее близким технологическим решением является способ получения соевой пищевой муки из соевого шрота, полученного при переработке семян сои экстракционным способом без отделения семенной оболочки и зародыша путем его измельчения с последующим рассевом (Логвинова Т.Т., Красильников В.Н. Исследование помола пищевого соевого шрота с целью организации производства пищевой соевой муки на действующих мукомольных предприятиях // Сб. науч. трудов ВНИИЖ. - Л. , 1987. - С. 125-130). В результате пятикратного измельчения шрота на драных системах и последующего рассева продуктов получают соевую муку высшего и первого сортов с выходами 54,5 и 23% соответственно.

Прототип имеет существенный недостаток - при сложной схеме помола с большим количеством драных, сортировочных и размольных систем имеют невысокий выход соевой муки высшего сорта. Помимо этого в известной схеме не предусматривают возможность снижения влажности и/или микробиологической обсемененности соевого шрота для улучшения качества готовой муки.

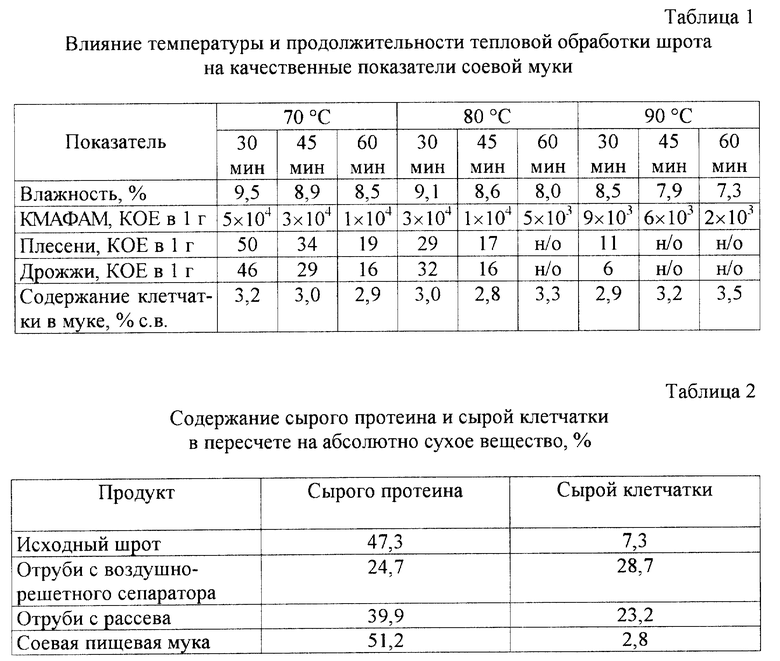

Предложен способ получения соевой пищевой муки из соевого шрота, полученного при переработке семян сои экстракционным способом без отделения семенной оболочки и зародыша путем его измельчения и рассевания, отличающийся тем, что шрот подвергают воздушно-ситовому сепарированию с получением легкой фракции, представленной в основном мучкой и крупными частицами семенной оболочки, тяжелой фракцией, состоящей в основном из спекшихся частиц семенной оболочки и крупного сора, а также основной фракции, состоящей из равномерно измельченных частиц семядолей и семенной оболочки и содержащей в пересчете на сухое вещество до 4,9% сырой клетчатки и до 49,8% сырого протеина, основную фракцию шрота дробят на вальцах и пропускают через рассев с установленными верхними капроновыми ситами номерами 12-18 и нижними контрольными капроновыми ситами номерами 43-49, при этом сходом с верхних капроновых сит являются отруби, а сход с нижних контрольных капроновых сит повторно измельчают на вальцах и еще раз рассевают, проходы с рассева объединяют в один поток с получением соевой муки высшего сорта выходом 80%, содержащей в пересчете на сухое вещество сырого протеина 51,2% и сырой клетчатки 2,8%. Для снижения уровня микробиологической обсемененности шрота его нагревают перед разделением на воздушно-ситовом сепараторе при 70-90oC в течение 30-60 мин.

В результате тепловой обработки снижается влажность и микробиологическая обсемененность шрота, что повышает стабильность муки при хранении. Указанная операция также улучшает размол шрота и последующее отделения оболочки. При отсутствии необходимости этап термической обработки пропускают. Использование воздушно-ситового сепарирования для предварительной очистки соевого шрота от семенной оболочки сокращает количество последующих драных, сортировочных и размольных систем, что в итоге упрощает технологический процесс, а также увеличивает выход соевой обезжиренной муки высокого качества с низким содержанием клетчатки и высокой микробиологической чистотой.

Пример. Неочищенный от семенной оболочки и зародыша соевый шрот с влажностью 9,8% и содержанием сырой клетчатки и сырого протеина 7,3 и 47,3% на сухое вещество соответственно прогревают в жаровне для снижения уровня микробиологической обсемененности и улучшения последующего отделения оболочки. Диапазон тепловой обработки может варьировать в пределах 70-90oC в течение 30-60 мин (см. табл. 1). Наилучшие результаты наблюдаются при температуре 70oC в течение 60 мин, 80oC в течение 45 мин и 90oC в течение 30 мин. Оптимальными параметрами являются температура 80oC в течение 45 мин. Прогретый шрот разделяют на воздушно-ситовом сепараторе на три фракции, различающиеся по весу и размеру: легкую, представленную в основном мучкой и крупными частицами семенной оболочки; тяжелую, состоящую в основном из спекшихся частиц семенной оболочки и крупного сора; основную фракцию, содержащую равномерно измельченные частицы семядолей и семенной оболочки. Доля каждой фракции составляет соответственно около 6, 4 и 90%. В процессе воздушно-ситового сепарирования шрот охлаждается воздухом и имеет на выходе температуру примерно 35oC, влажность 8,6%. В результате предварительной очистки содержание клетчатки снижается до 4,9% на сухое вещество, а содержание сырого протеина увеличивается до 49,8 %. Шрот, охлажденный до температуры окружающей среды, дробят на вальцах, а затем пропускают через рассев с установленными верхними капроновыми ситами номерами 12-18. Сходом с этих сит являются отруби с содержанием клетчатки 23,2% и сырого протеина 39,9%. Сход с нижних, контрольных капроновых сит с номерами 43-49 повторно измельчают на вальцах и еще раз рассевают. Объединенный поток проходов с рассева представляет собой соевую муку высшего сорта, содержащую в пересчете на сухое вещество: сырого протеина - 51,2%; сырой клетчатки - 2,8% (см. табл. 2). Выход соевой муки высшего сорта составляет 80% от количества исходного шрота.

Изобретение относится к пищевой промышленности. Способ предусматривает воздушно-ситовое сепарирование шрота с получением легкой, тяжелой и основной фракций, содержащей в пересчете на сухое вещество до 4,9% сырой клетчатки и до 49,8% сырого протеина. Основную фракцию шрота дробят на вальцах и пропускают через рассев с установленными верхними капроновыми ситами номерами 12-18 и нижними контрольными капроновыми ситами номерами 43-49, при этом сходом с верхних капроновых сит являются отруби, а сход с нижних сит повторно измельчают на вальцах и еще раз рассеивают. Проходы с рассева объединяют в один поток с получением соевой муки высшего сорта выходом 80%, содержащей в пересчете на сухое вещество сырого протеина 51,2% и сырой клетчатки 2,8%. Изобретение позволит повысить выход муки. 1 з.п. ф-лы., 2 табл.

| Логвинова Т.Т | |||

| Красильников В.Н | |||

| Исследование помола пищевой соевого шрота с целью организации производства пищевой соевой муки на действующих мукомольных предприятиях> Сборник научных трудов ВНИИЖ | |||

| -Л., 1987, с.125-150 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ПОМОЛА ЗЕРНОВЫХ КУЛЬТУР | 1997 |

|

RU2098185C1 |

| US 3974968 A, 17.08.1976. | |||

Авторы

Даты

2001-09-10—Публикация

2000-07-19—Подача