Изобретение относится к металлообрабатывающим станкам и может быть использовано, например, в железнодорожном транспорте для обработки подпятников надрессорных балок вагонов.

Известен сверлильный станок со специальным приспособлением для расточки подпятников. Для центрирования приспособления по отверстию подпятника имеется направляющий стержень, а в прорезях борштанги крепятся правый и левый резцы с различным профилем и шириной. Т.к. поверхность подпятника обрабатывается одновременно обоими резцами с различной шириной, то это приводит к неравномерной нагрузке на борштангу и, как следствие, к ее вертикальному и горизонтальному перекосу. В результате этого резцы будут находиться на разных уровнях к обрабатываемой поверхности, что приводит к неравномерной (выступообразной) обработке подпятника, повышенной нагрузке на приспособление и станок, а значит - к снижению качества обработки деталей и производительности за счет повышенной вибрации.

Наиболее близким техническим решением к предлагаемому является переносное приспособление для расточки подпятников после наплавки, содержащее раму, на которой установлен электродвигатель и редуктор, приводящий во вращательное движение шпиндель со шпинтом. В нижней части шпинделя перпендикулярно шпинтону расположены полая консольная труба, предназначенная для радиального перемещения суппорта с резцом по ее внешней поверхности посредством двух пар шестерней с валиком, установленным внутри трубы и винтовой пары, расположенной на внешней ее стороне. Вертикальное перемещение шпинделя осуществляется с помощью маховика. Шпиндель вращается от двигателя посредством ремня и червячного редуктора. В результате этого ведущая шестерня, неподвижно установленная на шпинделе, приводит суппорт в движение в радиальном направлении посредством шестерней, валика и винтовой пары. При обработке детали консольная труба под действием сил резания испытывает изгибающий и крутящий моменты, вызывая этим погрешности формы (воронкообразность) обрабатываемой поверхности и повышенную вибрацию устройства, что ведет к снижению производительности. Кроме этого, при наличии указанных моментов консольный винт, приводящий суппорт в радиальное перемещение, отклоняется от оси трубы, деформируя место своей посадки и контактные поверхности шестерней. А это приводит к преждевременному износу устройства. Кроме того, ослабление шпинделя боковым отверстием приводит к дополнительному его изгибу, а следовательно, к повышению вибрации, снижению производительности и качества обработки. Отсутствует возможность установки дополнительных суппортов, что также сказывается на производительности и качестве обработки.

Целью предлагаемого технического решения является повышение производительности и качества обработки за счет снижения вибрации.

Устройство содержит раму, на которой укреплен двигатель, шпиндель, резцедержательный блок (РБ) с одним или несколькими суппортами. Шпиндель установлен с возможностью возвратно-поступательного движения. Двигатель соединен со шпинделем через редуктор. К нижнему концу шпинделя прикреплен РБ, на торцевой стороне которого выполнены пазы для радиального перемещения одного или нескольких суппортов. Внутри РБ расположен диск, на одной стороне которого выполнена многовитковая спиральная канавка, находящаяся в зацеплении с выступами суппорта. На другой стороне диска выполнен зубчатый венец, находящийся в зацеплении с конической шестерней, на выходе которой установлен редуктор, соединенный с ведущей шестерней, установленной на корпусе РБ. На неподвижной части устройства установлен тормозной механизм, обеспечивающий остановку ведущей шестерни при вращающемся РБ. Устройство снабжено следящей системой, соединенной с суппортом.

Конструкция РБ предлагаемого устройства включает в себя кулачковый патрон [3] . Однако он используется в токарном станке для крепления деталей при обработке. В предлагаемом устройстве этот патрон служит для радиального перемещения суппорта с резцом во время обработки детали. Для перемещения суппорта при вращающемся РБ на выходе цилиндрической шестерни, находящейся в зацеплении с зубчатым венцом, установлен редуктор, находящийся в зацеплении с ведущей шестерней. Последняя установлена на корпусе РБ с возможностью ее остановки при вращении последнего.

Такая конструкция РБ ведет к его позиционной устойчивости. А взаимодействие существенных признаков - к новому техническому результату, а именно уменьшению вибрации устройства, а следовательно к повышению качества обработки. Кроме того, уменьшение вибрации устройства позволяет повысить скорость обработки деталей, т.е. увеличить производительность.

Таким образом, предлагаемое техническое решение соответствует критерию "изобретательский уровень".

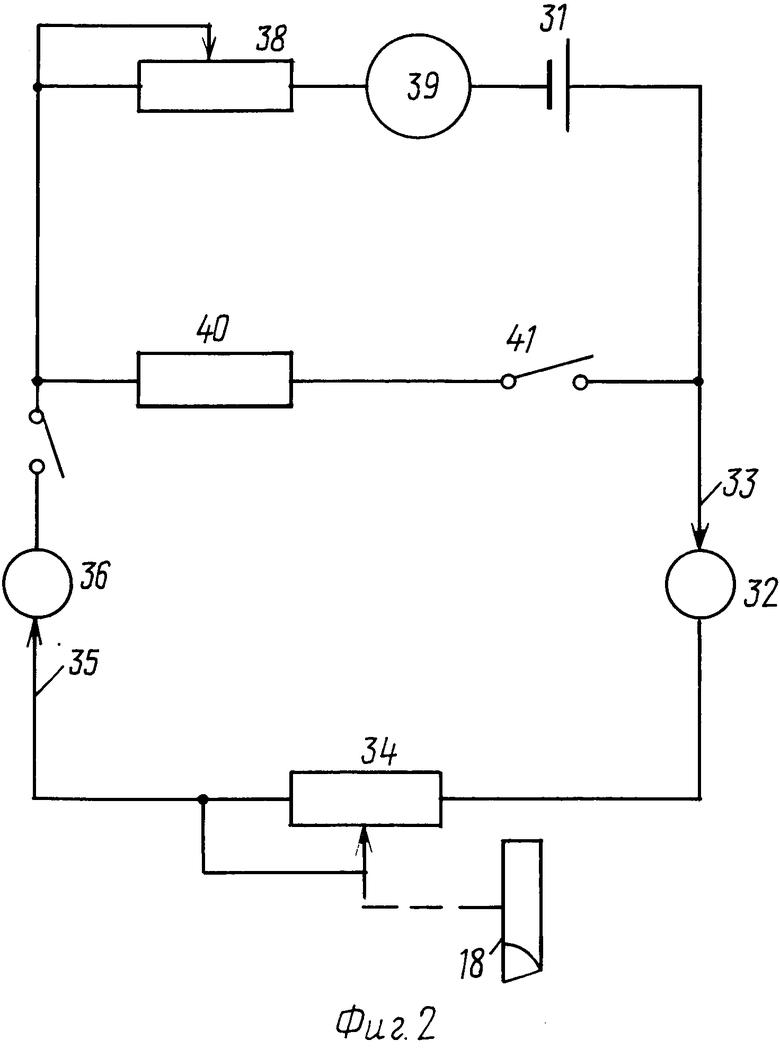

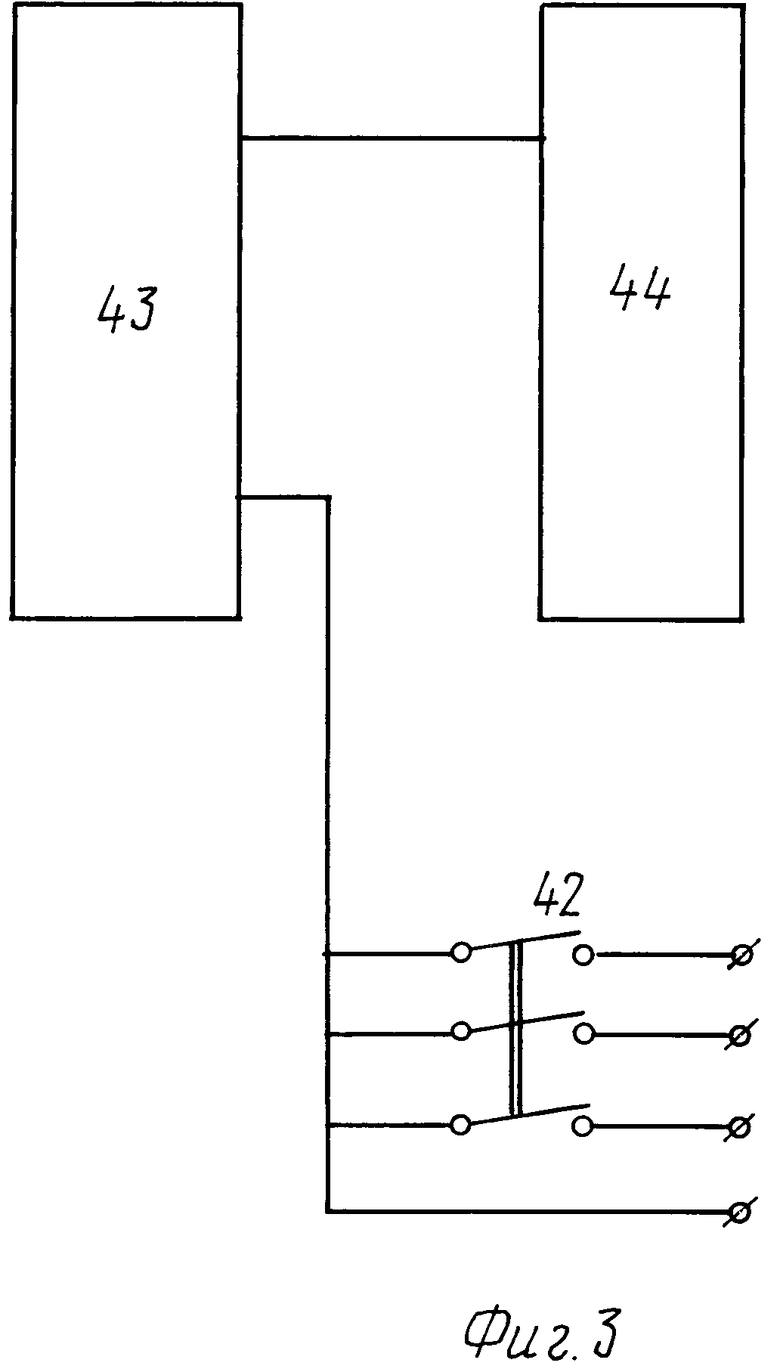

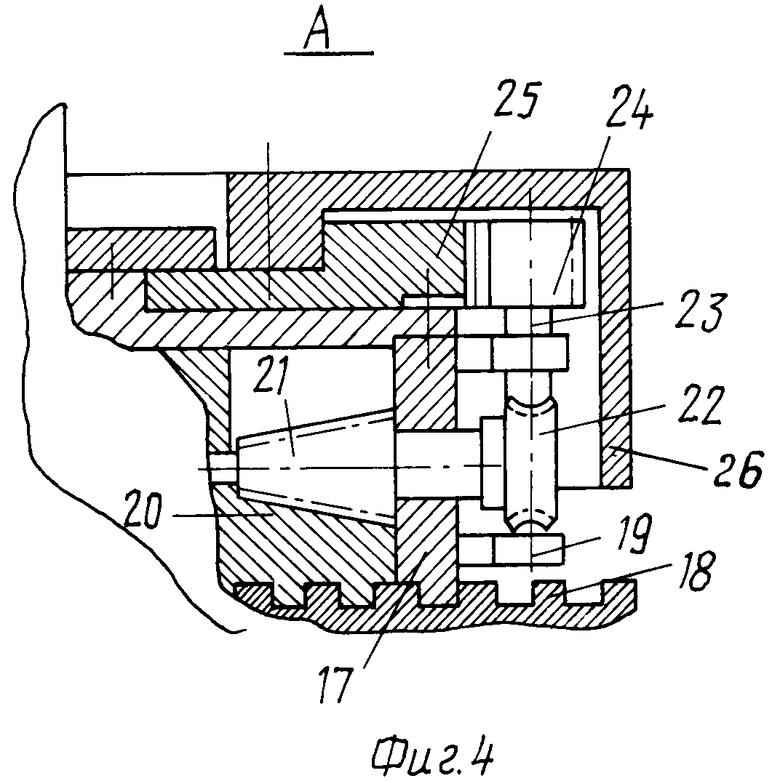

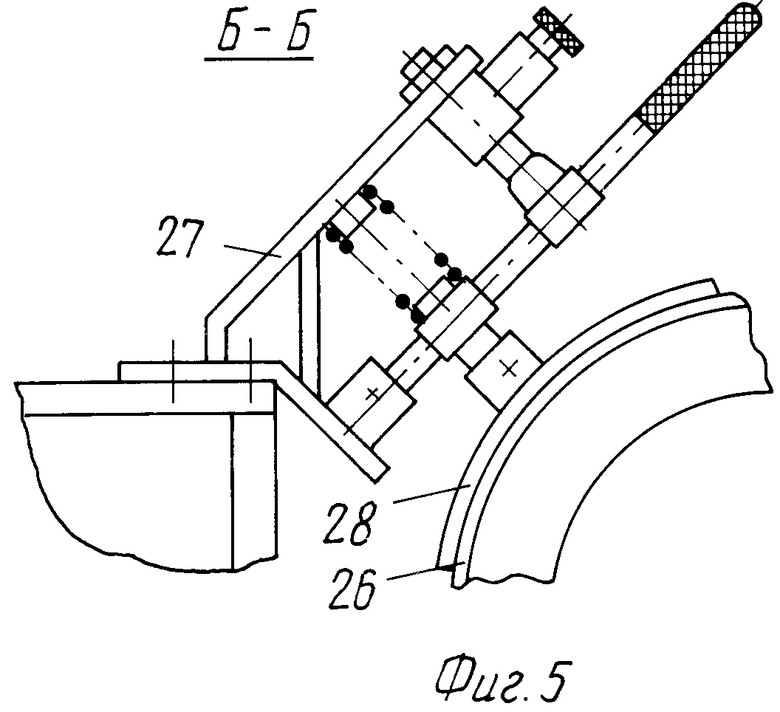

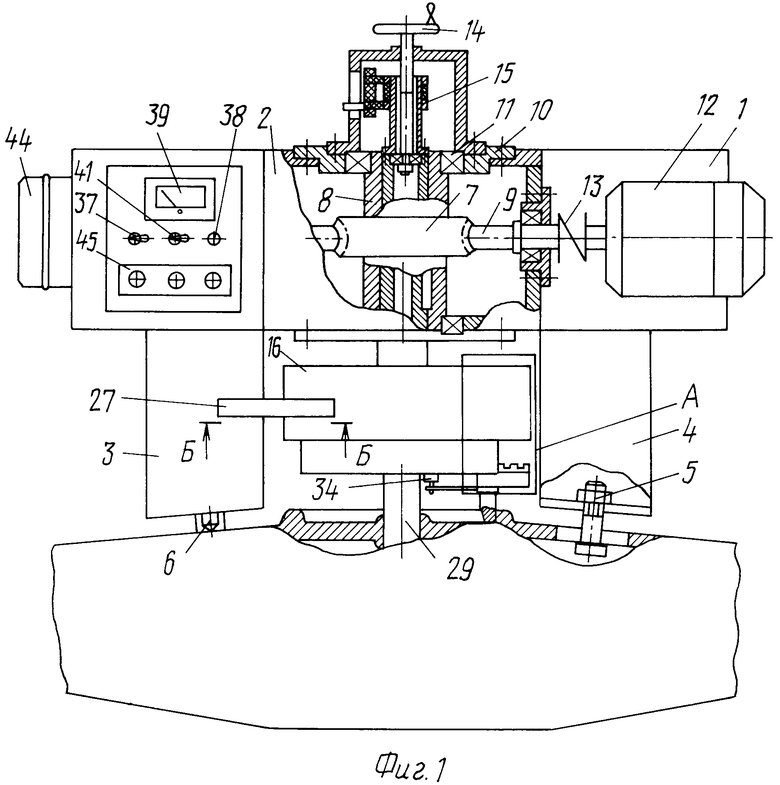

На фиг. 1 представлено устройство для обработки торцевых поверхностей деталей; на фиг. 2 - принципиальная электрическая схема блока слежения за радиальным перемещением суппорта; на фиг. 3 - структурная силовая схема; на фиг. 4 - резцедержательный блок; на фиг. 5 - тормозной механизм.

Устройство содержит раму 1, являющуюся одновременно и корпусом редуктора 2 и имеющую полые опорные квадратные блоки 3, 4. В нижней части опорных блоков 3, 4 размещены два болта с гайками 5 и опорные зубья 6 для соединения устройства с надрессорной балкой.

Редуктор 2 состоит из червячного колеса 7, через которое проходит шпиндель 8 с возможностью вертикального перемещения посредством шпонки.

Червячное колесо 7 находится в зацеплении с червячным винтом 9. Шпиндель 8 и червячный винт 9 прикреплены к корпусу редуктора 2 посредством фланцев 10 и подшипников 11. Червячный винт 9 соединен с двигателем 12 посредством муфты 13. Верхняя часть шпинделя 8 соединена с маховиком 14 посредством винтовой пары 15. На противоположной стороне шпинделя 8 неподвижно установлен резцедержательный блок 16. В резцедержательном блоке использован кулачковый патрон.

РБ 16 содержит корпус 17, на торцевой поверхности которого выполнены направляющие пазы для радиального перемещения одного или нескольких суппортов 18 с резцом 19. Внутри корпуса установлен диск 20, на нижней стороне которого нарезана многовитковая спиральная канавка, находящаяся в зацеплении с выступами суппорта 18, а на верхней стороне диска - конический зубчатый венец с конической зубчатой шестерней 21, на выходе которой установлено червячное колесо 22, находящееся в зацеплении с червячным винтом 23. Червячный винт 23 укреплен на корпусе 17 РБ 16 посредством корпусов с подшипниками. В верхней части червячного винта 23 неподвижно установлена ведомая шестерня 24, находящаяся в зацеплении с ведущей шестерней 25, расположенной на корпусе РБ 16. Ведущая шестерня 25 неподвижно соединена с барабаном 26 и установлена на корпусе РБ 16 с возможностью ее остановки при вращении РБ 16.

Для исключения выхода вверх ведущая шестерня 25 помещена в ограничительное кольцо. На опорном блоке 3 установлен тормозной механизм 27, имеющий подпружиненную тормозную колодку 28, взаимодействующую с барабаном 26 ручкой управления. Для центровки РБ 16 с отверстием балки имеется центровой вал 29. На раме 1 установлена следящая система 30, предназначенная для контроля за перемещением суппорта 18 с резцом 19. Ее электрическая схема состоит из 2-х контуров: 1-й контур состоит из источника питания 31 и последовательно соединенных токосъемного кольца 32 со щеткой 33, потенциометра 34, второго токосъемного кольца 35 со щеткой 36, выключателя 37, потенциометра 38 для контроля источника питания и измерительного прибора 39; 2-й контур состоит из источника питания 31 и последовательно соединенных выключателя 41, контрольного резистора 40, потенциометра 38 для контроля источника питания и измерительного прибора 39. Токосъемные кольца 32 и 35 установлены на шпинделе 8, щетки 33 и 36 - на корпусе устройства, а потенциометр 34 соединен с суппортом 18. Силовая схема устройства предназначена для включения в работу двигателя. Она содержит разъединитель сети 42, магнитный пускатель 43 и кнопочную станцию 44.

Устройство работает следующим образом. Для обработки подпятника надрессорную балку устанавливают на опорный стол и зажимают болтами. Затем опускают устройство на поверхность балки, совмещая ее центровое отверстие с центровым валом 29 до соединения опорных зубьев 6 с балкой, с последующим поворотом на 90o и фиксацией болтами 5. Затем включают разъединитель сети 42 и замыкают цепь, состоящую из элементов 1-го контура и выключателя 37. Это необходимо для установки заданного напряжения. Затем выключатель 41 переводят в положение "Выключено". При этом стрелка измерительного прибора 39 должна находиться на делении, соответствующем максимальному диаметру обрабатываемой поверхности. В данном случае он составляет 302 мм. В случае несоответствия добиваются этого путем реверсирования двигателя. После этого включают двигатель 12 посредством кнопочной станции 44 и магнитного пускателя 43, спускают резец 19 на обрабатываемую поверхность с помощью маховика 14. Шпиндель 8 с РБ 16 приводят во вращательное движение посредством редуктора 2. Тормозную колодку 28 приводят в соприкосновение с тормозным барабаном 26. При этом ведущая шестерня 25, находящаяся на корпусе РБ 16, останавливается, а ведомая шестерня 24 обкатывается вокруг нее, приводя во вращательное движение коническую шестерню 21 посредством червячного винта 23 и колеса 22. Коническая зубчатая шестерня 21, в свою очередь, приводит в радиальное перемещение суппорт 18 с резцом 19 через диск 20, обрабатывая поверхность подпятника. При радиальном перемещении суппорта 18 перемещается и средняя ножка потенциометра 34, соединяющая суппорт с потенциометром, изменяя показания протарированного в миллиметрах измерительного прибора 39. Для автоматической остановки двигателя 12 при окончании обработки подпятника вводят два дополнительных токосъемных кольца со щетками и тумблером, который устанавливают на корпусе РБ 16, соединяя его ручку с суппортом. Если при обработке встречается непредусмотренно большой выступ на поверхности, происходит пробуксовка тормозной колодки 28 по поверхности тормозного барабана 26 и тем самым предупреждается поломка резца, суппорта и других элементов. В этом случае обработка этого выступа производится в 2-3 приема.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1996 |

|

RU2102182C1 |

| ЛЫЖА ДЛЯ НАНЕСЕНИЯ СМАЗКИ НА БОКОВУЮ ПОВЕРХНОСТЬ РЕЛЬСА | 1995 |

|

RU2094276C1 |

| СПОСОБ КОНТРОЛЯ НАГРЕВА БУКСОВЫХ УЗЛОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СЛЕДЯЩИЙ АМПЛИТУДНЫЙ ОГРАНИЧИТЕЛЬ ЭТОГО УСТРОЙСТВА | 1994 |

|

RU2099226C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТРАНСФОРМАТОРА НАПРЯЖЕНИЯ ОТ ПЕРЕГРУЗКИ | 1993 |

|

RU2045801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ ПОЛИМЕРНЫМИ ПОРОШКОВЫМИ КРАСКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2095253C1 |

| ГИДРАВЛИЧЕСКИЙ ГАСИТЕЛЬ КОЛЕБАНИЙ | 1993 |

|

RU2075665C1 |

| МОТОРНАЯ ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1992 |

|

RU2068358C1 |

| РУЧНЫЕ НОЖНИЦЫ | 1996 |

|

RU2105642C1 |

| ШТЕМПЕЛЬ | 1992 |

|

RU2080999C1 |

| ШАРОВОЙ ШАРНИР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2068500C1 |

Изобретение относится к металлообрабатывающим станкам и может быть использовано для обработки подпятников надрессорных балок вагонов. Устройство содержит раму, на которой укреплен двигатель, шпиндель, резцедержательный блок с суппортом. Шпиндель установлен с возможностью возвратно-поступательнго движения и через редуктор соединен с двигателем. Нижний конец шпинделя соединен с резцедержательным блоком, на торцевой поверхности которого выполнены пазы для радиального перемещения одного или нескольких суппортов. Внутри резцедержательного блока расположен диск, кинематически связанный с суппортами и с редуктором, соединенным с ведущей шестерней, которая установлена на корпусе резцедержательного блока. При вращении последнего тормозным механизмом обеспечивается торможение ведущей шестерни. Устройство снабжено следящей системой за передвижением суппорта с резцом при обработке детали. 1 з.п. ф-лы, 5 ил.

| Алексеев В.Д | |||

| и др | |||

| Механизация работ при ремонте грузовых вагонов | |||

| - М.: МПС, 1960, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1998-02-10—Публикация

1996-03-01—Подача