Предлагаемое изобретение относится к порошковой наплавке изделий с помощью излучения лазеров непрерывного действия.

Известные способы порошковой лазерной наплавки включают расплавление лазерным лучом наплавляемой поверхности и подачу в зону расплавления присадочного порошка при перемещении наплавляемого изделия [1]. Таким образом наносят единичные валики ограниченной ширины.

Известен также способ порошковой лазерной наплавки, включающий все вышеперечисленные операции при нанесении рядом нескольких наплавляемых валиков с заданным коэффициентом перекрытия [2]. Этот способ позволяет наносить наплавляемые слои неограниченной ширины. Он является наиболее близким техническим решением к заявляемому объекту, т.е. является прототипом.

Недостатки прототипа заключаются в больших потерях присадочного порошка, а также в низком качестве наплавленного слоя из-за неодинаковой его толщины, в частности при наплавке поверхностей уголковых изделий.

Техническая задача предлагаемого изобретения заключается в снижении потерь присадочного порошка и в повышении качества наплавляемого слоя за счет увеличения равномерности его толщины.

Указанная техническая задача в предлагаемом изобретении реализуется за счет того, что валики наносят параллельно продольной кромке уголкового изделия при поочередном их смещении в направлении от продольной кромки уголкового изделия до вертикальной ограничивающей стороны, причем первый валик наносят на некотором расстоянии от продольной кромки, равном ширине единичного валика, умноженный на заданный коэффициент перекрытия, а завершающий валик наносят у продольной кромки после поворота наплавляемой поверхности вокруг линии пересечения сторон уголкового изделия вверх относительно горизонтальной плоскости на угол, тангенс которого равен отношению высоты наплавленного валика к половине его ширины.

Известно, что достаточно сложно осуществляется процесс наплавки валиков при подходе лазерного луча и порошковой струи к кромке или к краю наплавляемой поверхности, поскольку в этом случае может иметь место расплавление кромок и ухудшение их геометрии, а также увеличение потерь порошка при выходе порошковой струи за кромку. Нанесение наплавляемых валиков параллельно продольной кромке уголкового изделия позволяет пересекать лазерным лучом и порошковой струей поперечные кромки наплавляемой поверхности небольших линейных размеров, т.е. значительно уменьшить число таких пересечений.

Поочередное смещение валиков при их нанесении в направлении от продольной кромки уголка до вертикальной стороны, ограничивающей наплавляемую поверхность, позволяет закончить нанесение валиков в ряду у стенки, где наплавляемое сечение имеет желобчатый профиль. Это дает возможность понизить отражение порошковой струи от вертикальной стороны уголка и сохранить постоянной высоту наплавляемого валика. Нанесение первого валика на некотором расстоянии от продольной кромки исключает уход части порошковой струи за кромку и отражение порошка от кромки при нанесении первого валика. Смещение первого валика от продольной кромки на расстояние, равное ширине валика, умноженной на заданный коэффициент перекрытия, позволяет в последующем осуществить нанесение завершающего валика у продольной кромки при заданном коэффициенте перекрытия, что приводит к чередованию наплывов и впадин при перекрытии валиков по всей ширине наплавленного слоя одинаковых размеров.

Нанесение завершающего валика у продольной кромки после поворота наплавляемой поверхности вокруг линии пересечения сторон уголкового изделия вверх относительно горизонтальной плоскости позволяет приблизить форму наплавляемого слоя к прямоугольной, поскольку в этом случае вершина валика смещается в сторону кромки. При этом поворот наплавляемой поверхности на угол, тангенс которого равен отношению высоты наплавленного валика к половине его ширины позволяет осуществлять подачу центра порошковой струи в область пересечения двух поверхностей, расположенных друг к другу под углом: наклоненной под углом к горизонтальной плоскости подложки и с другой стороны наклоненной примерно под таким же углом к горизонтальной плоскости сегментной поверхности наплавленного первого валика. В результате переотражения порошка от этих поверхностей в сторону расплавленной ванны потери порошка сводятся к минимуму, а размеры валиков достигают максимума. Уменьшение угла поворота наплавляемой поверхности по сравнению с вышеуказанным приводит к уменьшению толщины наплавляемого слоя у продольной кромки и к повышению отражения порошка от поверхности первого валика. Увеличение угла поворота наплавляемой поверхности приводит к увеличению отражения порошка от наплавляемой поверхности подложки, а также от поверхности первого валика, поскольку часть порошковой струи уже не отражается в сторону расплавленной ванны.

В итоге предложенные операции приводят к снижению потерь присадочного порошка и увеличению равномерности толщины наплавленного слоя, т.е. к повышению качества наплавленного слоя.

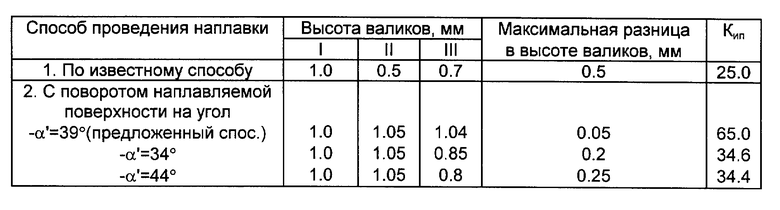

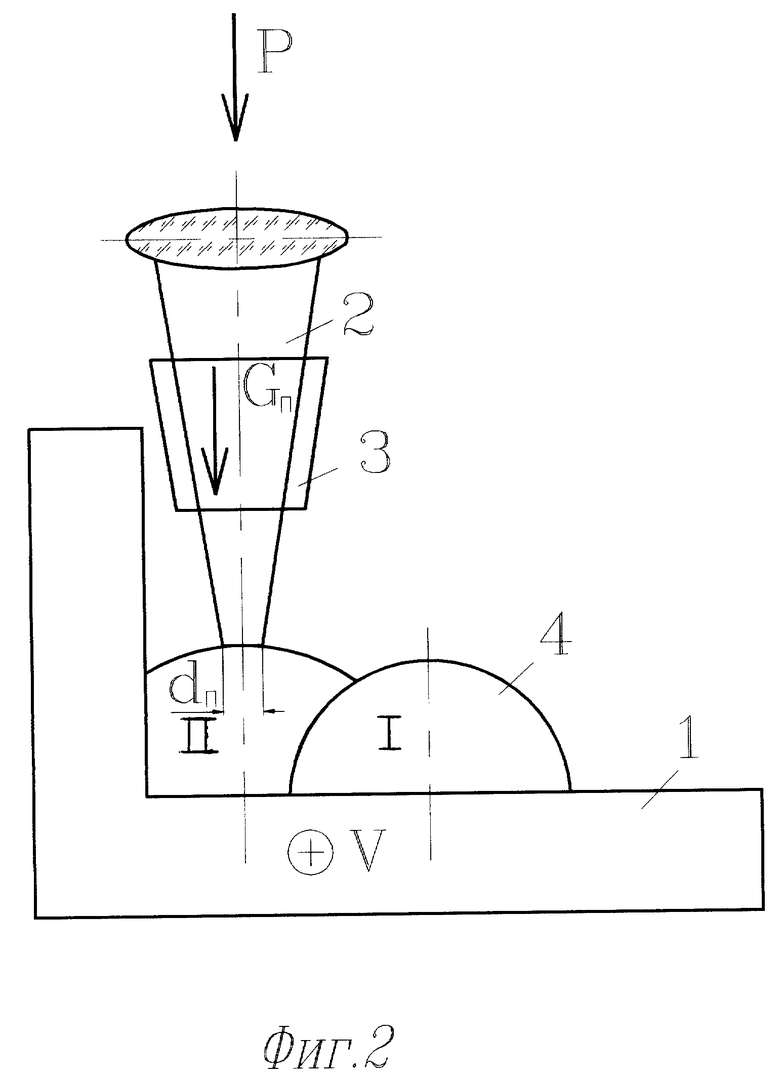

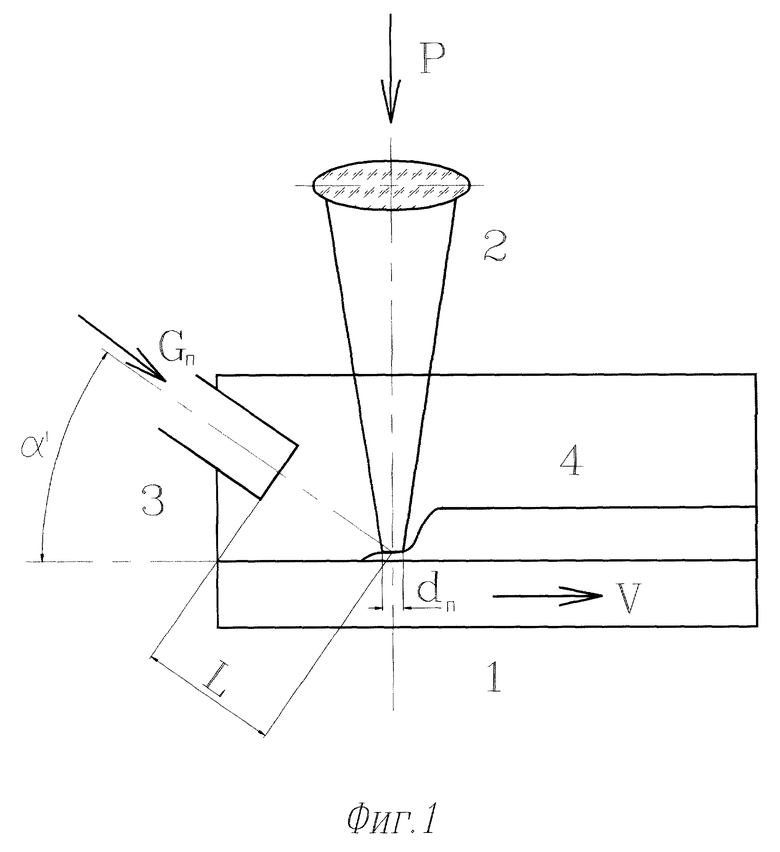

Схема проведения предложенного способа порошковой лазерной наплавки уголковых изделий проиллюстрирована чертежами, где на фиг. 1 показан вид со стороны продольной кромки, на фиг. 2 - вид поперек уголка, а на фиг. 3 - вид поперек уголка при нанесении завершающего валика у продольной кромки уголка с поворотом наплавляемой поверхности вверх на угол α.Здесь 1 - наплавляемая поверхность уголка, 2 - лазерный луч, 3 - сопло для подачи порошка, 4 - наплавляемый слой.

Предложенный способ порошковой лазерной наплавки уголковых изделий выполняют следующим образом. Предварительно подбирают режимы лазерной наплавки с учетом имеющегося оборудования (мощность лазерного луча P, скорость перемещения изделия V, диаметр лазерного пятна dп, массовый расход порошка Gп, дистанцию подачи порошка L, угол подачи порошка α (фиг. 1, 2). При проведении пробных наплавок на плоские образцы определяют ширину единичного валика у его линии сплавления с подложкой b и высоту валика h, а также соотношение 2h/b, равное tgα, и соответствующий угол α′ (фиг. 3). С учетом требований к наплавляемому слою по толщине и геометрии поверхности подбирают коэффициент перекрытия валиков и количество наплавляемых валиков по ширине поверхности уголка. Обычно коэффициент перекрытия находится в пределах 20-70%. С помощью манипулятора подводят наплавляемую сторону 1 уголка в начальную позицию, так чтобы будущая траектория обработки была параллельна продольной кромке, а первый накладываемый валик был расположен у продольной кромки на расстоянии, равном ширине валика, умноженной на заданный коэффициент перекрытия. Включение перемещения изделия, подачу присадочного порошка через сопло 3 и подачу лазерного луча 2 осуществляют одновременно.

После наплавки первого единичного валика I лазерный луч 2, подачу порошка через сопло 3 и перемещение изделия отключают, изделие смещают перпендикулярно наплавленному валику на расстояние, соответствующее заданному коэффициенту перекрытия. Процесс наплавки валиков повторяют до формирования наплавленного слоя 4 по всей поверхности (фиг. 2). При нанесении валика II у вертикальной стенки уголкового изделия выход порошка из-за отражения из зоны воздействия ограничен с одной стороны вертикальной стенкой, а с другой стороны стенками предыдущего наплавленного валика.

Далее уголковое изделие поворачивают вокруг линии пресечения сторон уголкового изделия со смещением наплавляемой поверхности 1 вверх на угол, тангенс которого равен отношению высоты наплавленного единичного валика к половине его ширины. Этот угол определяют при проведении предварительных экспериментов и расчетов, обычно он находится около 40o.

После поворота осуществляют некоторую переналадку системы фокусировки и подачи порошка и проводят наложение завершающего валика III у продольной кромки (фиг. 3). При этом центр порошковой струи направлен примерно на линию пересечения двух поверхностей 1 и 4, расположенных друг к другу под углом (при коэффициенте перекрытия больше 50% центр порошковой струи немного смещен в сторону валика I). В процессе наплавки выход порошка из зоны обработки ограничен с поднятой вверх на угол α′ поверхностью наплавляемой стороны 1 уголкового изделия, а также расположенной примерно под таким же углом у линии сплавления поверхностью первого наплавленного валика I. Поскольку диаметр порошковой струи, как правило, примерно равен ширине наплавляемых валиков, то периферийные участки струи при этом не выходят с одной стороны за пределы продольной комки уголка, а с другой стороны за пределы падения порошка к поверхности валика I по нормали. В результате большая часть отразившегося порошка попадает в расплавленную ванну.

Примеры выполнения способа.

Наплавка самофлюсующегося порошкового сплава ПГ-10Н-01.

Наплавку на поверхность уголка шириной 4,5 мм вели с помощью непрерывного CO2 лазера с максимальной выходной мощностью 2 кВт при подаче присадочного порошка через специальное сопло диаметром 3 мм. Режимы наплавки: P=1,8 кВт, V = 0,25 м/мин, dп= 2,5 мм, Gп=0,35 г/с, L = 15 мм, α = 45o. Порошок подавали вслед перемещению образца (фиг. 1). Размеры единичных валиков: ширина b = 2,5 мм, высота h = 1 мм, таким образом соотношение 2h/b=0,8 и соответствующий ему угол α′ приблизительно равен 39o.

Наплавку по известному способу вели при наложении трех валиков с коэффициентом их перекрытия 40%, порядок наложения валиков - от вертикальной стенки уголка до продольной кромки, т.е. II, I, III по нумерации фиг. 3.

Кроме того, наплавку вели при наложении трех валиков с коэффициентом их перекрытия 40%, при порядке наложения валиков I, II, III (фиг. 3). После наложения двух валиков I и II уголок поворачивали вокруг продольной оси со смещением наплавляемой поверхности вверх и осуществляли наплавку завершающего валика у продольной кромки III. Таким образом, наплавляли несколько уголков при разных углах поворота наплавляемой поверхности относительно горизонтальной плоскости: 34o, 39o (известный способ) и 44o.

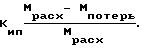

После проведения процесса наплавки измеряли толщину наплавленного слоя в разных местах, а также методом взвешивания расходуемого порошка - Mрасх и потерянного (отскочившего в сборный бункер) - Mпотерь определяли коэффициент использования порошка  Результаты изменений приведены в таблице.

Результаты изменений приведены в таблице.

Таким образом, при наплавке по предложенному способу разница между высотой валиков уменьшилась в 10 раз, а коэффициент использования порошка повысился на 40% по сравнению с базовым объектом, в качестве которого выбран прототип.

Литература.

1. Патент США N 4117302, кл. 219-121LM (B 23 K 26/00). Заяв. 24.01.1975, заявка N 543191. Опубл. 26.09.78. РЖ "Сварка", N 663478П

2. Григорьянц А. Г. , Сафонов А.Н. Методы поверхностной лазерной обработки. - М.: Высшая школа, 1987, с. 191 (см. стр. 151-152).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ВЫЖИГАЕМЫМ МОДЕЛЯМ, ИЗГОТОВЛЕННЫМ С ПОМОЩЬЮ ЛАЗЕРНОГО ПОСЛОЙНОГО СИНТЕЗА | 1998 |

|

RU2148465C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА РЕЖУЩИХ КРОМКАХ ПОЧВООБРАБАТЫВАЮЩЕЙ ТЕХНИКИ | 2012 |

|

RU2497641C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| Способ лазерной газопорошковой наплавки защитных покрытий | 2020 |

|

RU2759102C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2104135C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

| СПОСОБ ЧЕТЫРЕХСОПЛОВОЙ ГАЗОПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ С РЕГУЛИРОВАНИЕМ РАСХОДА ПОРОШКА | 2016 |

|

RU2660499C2 |

| СПОСОБ РЕМОНТА КОЖУХА ТЕРМОПАРЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2020 |

|

RU2738181C1 |

Изобретение относится к порошковой лазерной наплавке и может найти применение в различных отраслях машиностроения и при ремонте различных уголковых изделий. В процессе наплавки осуществляют расплавление наплавляемой поверхности лазерным лучом и подачу в зону расплава присадочного порошка. При этом изделие поступательно перемещают. Поочередно наносят несколько валиков с перекрытием параллельно продольной кромке уголкового изделия. При этом первый валик наносят на некотором расстоянии от продольной кромки, равном ширине валика, умноженной на заданный коэффициент перекрытия. Далее валики наносят в направлении от продольной кромки уголка до вертикальной стороны, ограничивающей наплавляемую поверхность. Завершающий валик наносят у продольной кромки уголка после поворота наплавляемой поверхности вокруг продольной оси вверх относительно горизонтальной плоскости на угол, тангенс которого равен отношению высоты наплавленного валика к половине его ширины. Такая технология позволяет снизить потери присадочного порошка и повысить качество наплавленного слоя. 3 ил., 1 табл.

Способ порошковой лазерной наплавки уголковых изделий, включающий расплавление наплавляемой поверхности лазерным лучом и подачу в зону расплава присадочного порошка при поступательном перемещении наплавляемого изделия и поочередном нанесении рядом нескольких валиков с заданным коэффициентом перекрытия, отличающийся тем, что валики наносят параллельно продольной кромке уголкового изделия при поочередном их смещении в направлении от продольной кромки уголкового изделия до вертикальной ограничивающей стороны, причем первый валик наносят на некотором расстоянии от продольной кромки, равном ширине единичного валика, умноженной на заданный коэффициент перекрытия, а завершающий валик наносят у продольной кромки после поворота наплавляемой поверхности вокруг линии пересечения сторон уголкового изделия вверх относительно горизонтальной плоскости на угол, тангенс которого равен отношению высоты наплавленного валика к половине его ширины.

| Григорьянц А.Г | |||

| и др | |||

| Методы поверхностной лазерной обработки | |||

| - М.: Высшая школа, 1987, с.151, 152 | |||

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1347295A1 |

| US 5038014 A1, 06.08.91 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1998-12-20—Публикация

1997-11-25—Подача