Изобретение относится к сварочному производству, а конкретно к высокопроизводительному электроду для ручной дуговой наплавки слоя стали средней твердости, преимущественно при восстановлении узлов деталей железнодорожного транспорта.

В настоящее время при восстановлении узлов и деталей из низколегированных углеродистых сталей с большей поверхностью износа применяются различного рода сварочные материалы (электроды, порошковые проволоки и др.). Так при восстановлении крупных узлов, например, в железнодорожном транспорте соединительных и надрессорных балок, пятников, автосцепок и др. из сталей 09Г2С, 20ГЛ, 25ГЛ применяются электроды и порошковые проволоки, обеспечивающие получение слоя металла требуемой твердости (HRC 25-32). Однако при наплавке даже высококвалифицированными сварщиками не удается получить поверхность наплавки. После наплавки во всех случаях применяется механическая обработка для получения требуемой чистоты поверхности детали в местах наплавки. А это в значительной степени усложняет и удорожает технологию восстановления деталей и узлов.

Известен электрод для сварки конструкций из низколегированных сталей в условиях монтажа, содержащий компоненты покрытия в следующем соотношении, мас.%:

Мрамор - 16,3-19,0

Плавиковый шпат - 4,5-8,5

Рутил - 1,9-24

Флюс AH-60 - 4,5-5,5

Диоксид - 5,5-7,5

Магнезит - 15,5-18,1

Ферросилиций - 4,5-6,5

Ферромарганец - 5,5-8,0

Электродная целлюлоза - 0,5-2,2

Карбоксилметилцеллюлоза - 0,3-0,7

(см. авт. св. СССР N 1738567, кл. B 23 K 35/365, 1990).

Электрод с таким покрытием позволяет производить сварку во всех пространственных положениях. Однако наплавленный металл не обладает необходимой твердостью, а формирование валиков не позволяет наплавку при восстановлении поверхности износа деталей без последующей механической обработки.

Известно также покрытие электродов для наплавки металла, стойкого и смятого в условиях абразивного износа и низких температур, содержащее компоненты при следующем соотношении, мас.%:

Мрамор - 35-40

Плавиковый шпат - 16-40

Рутил - 4-6

Графит - 2-5

Ферромолибден - 4-8

Ферромарганец - 1,5-2

Алюминий - 1-1,5

Железный порошок - Остальное

(см. авт. св. СССР N 508368, кл. B 23 K 35/365, 1990).

Данное электродное покрытие в ряде случаев обеспечивает получение наплавленного металла требуемой твердости, однако не позволяет получить качественное формирование валиков (по поверхности и растекаемости наплавленного металла), при котором можно исключить механическую обработку.

Известен также электрод для ручной дуговой наплавки слоя стали средней твердости [1], состоящий из стержня из низколегированной проволоки и покрытия, содержащего компоненты при следующем соотношении, мас.%:

Мрамор - 2-6

Плавиковый шпат - 8-22

Ферромарганец - 1-2

Ферросилиций - 1-4

Ферротитан - 6-10

Магнезит - 18-37

Сода - 0,5-0,95

Слюда - 1-5,6

Железный порошок - Остальное

Электроды с таким покрытием обеспечивают мелкочешуйчатую наплавку на постоянном токе, но растекаемость сварочной ванны недостаточна, чтобы восстановленная деталь могла работать без последующей мехобработки. Недостаточны такие же значения твердости наплавленного металла.

Задачей изобретения является повышение качества наплавки, в частности формирования поверхности и растекаемости валиков, а также твердости наплавленного металла до требуемого уровня. При этом качество наплавки должно обеспечивать возможность исключения механической обработки после наплавки.

Решение этой задачи достигается за счет выбора оптимальной легирующей и шлакообразующей основ покрытия.

Повышение твердости наплавленного металла достигается за счет определенного повышения легирования его углеродом и кремнием и дополнительного легирования хромом и ванадием.

Улучшение формирования поверхности и повышение растекаемости валиков достигается в основном за счет выбора оптимального содержания шлакообразующих компонентов. Выбранные соотношения содержания шлакообразующих компонентов, особенно таких, как мрамор, рутил и полевой шпат, а также окислы, образующиеся при окислении легирующих элементов в процессе сварки, обуславливают получение шлака с определенными физико-химическими свойствами, которые обеспечивают сравнительно высокую растекаемость (ширину) валиков при хорошем формировании их поверхности.

Интенсивное комплексное раскисление наплавленного металла, особенно кремнием, с помощью компонентов покрытия также способствует улучшению формирования поверхности валиков.

Указанные свойства предлагаемого покрытия электродов получаются при содержании в нем компонентов в следующем соотношении, мас.%:

Мрамор - 10-18

Рутил - 12-17

Плавиковый шпат - 4-8

Полевой шпат - 2,5-4,5

Ферромарганец - 5-7,5

Ферросилиций - 3,2-5,0

Алюмомагниевый порошок - 0,3-1,0

Феррохром углеродистый - 0,6-1,1

Феррованадий - 0,05-0,25

Органические пластификаторы - 1,0-1,9

Железный порошок - Остальное

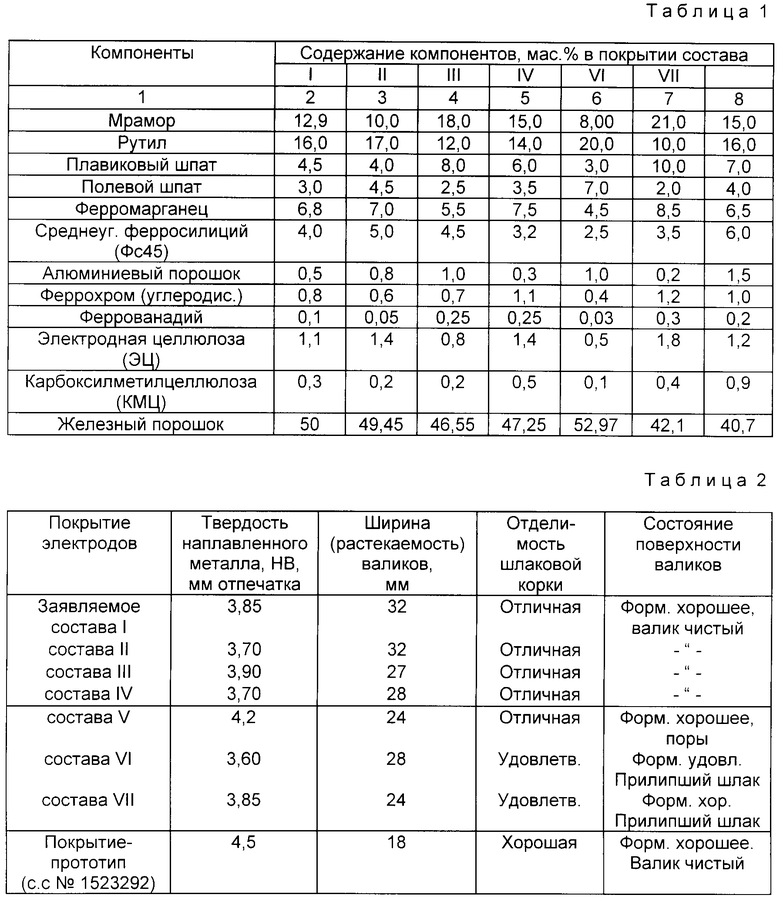

Для наплавки стали средней твердости при восстановлении изделий и деталей может быть использовано покрытие электродов следующих составов (см. табл. 1).

Для изготовления с указанным покрытием могут быть использованы стержней из проволоки Св-08А.

При приготовлении обмазочной массы электрода используется калиево-натриевое жидкое стекло с модулем 2,7-3,0, плотностью 1,38-1,46 и вязкостью 400-800 МПа, количество жидкого стекла 22-25 %. Плотность, вязкость и количество жидкого стекла корректируются в зависимости от модуля: чем он выше, тем меньше плотность и вязкость применяемого жидкого стекла и тем меньшее его количество требуется для получения необходимой пластичности и прочности обмазочной массы, наносимый методом опрессвки.

Электроды после опрессовки подвергают сушке при температуре 18-30oC в течение 15-24 ч, после этого проводят термообработку в камерных печах при 380-400)± 10oC в течение 1,5-2 ч.

Введение в состав покрытия мрамора, шпата, рутила и полевого шпата в оптимальных заявляемых пределах обусловлено необходимостью обеспечения требуемых физико-химических характеристик шлака, необходимых для хорошего формирования валика, особенно в части его растекаемости и плавных переходов к основному металлу. Повышение содержания мрамора и плавикового шпата выше заявляемых пределов приводит к ухудшению формирования валиков, а введение ниже заявляемых - к снижению наплавленного металла против образования пор.

Содержание рутила в пределах 12-17 % выбрано из условия обеспечения хорошего формирования валиков. При содержании его меньше 12 % заметно снижается растекаемость (ширина) валиков, а при увеличении содержании больше 17 % образуется длинный шлак, который неравномерно покрывает валик, что также приводит к снижению растекаемости валиков.

Введение полевого шпата в пределах 2,5-4,5 % обусловлено необходимостью повышения стойкости наплавленного металла против образования пор за счет более эффективного связывания водорода путем увеличения скорости образования газообразного SiFu. Увеличение содержания ферромарганца и ферросилиция выше заявляемых пределов приводит к ухудшению отделимости шлака, а снижение ниже заявляемых пределов - к определенному уменьшению твердости и растекаемости наплавленного металла.

Введение феррохрома и ферровандия выше заявляемых пределов приводит к образованию на поверхности валиков прилипшего шлака типа "шпинелей" и ухудшению отделимости шлаковой корки. А снижение содержания указанных компонентов не позволяет получить требуемую твердость наплавленного металла.

Выбранное содержание органических пластификаторов (ЭЦ+КМЦ) обусловлено необходимостью обеспечения обмазочной массе требуемых технологических свойств при изготовлении электродов. Выбор количества ЭЦ и КМ в заявляемых пределах обусловлен также экономический соображениями и позволяет обеспечить необходимое качество покрытия после термообработки. Повышение суммарного содержания ЭЦ и КМЦ выше заявляемых пределов приводит к снижению термостойкости покрытия, а снижение - к ухудшению технологических свойств обмазочной массы.

В табл. 2 приведены результаты испытаний опытных электродов диаметром 4 мм с покрытием предлагаемого состава (составы I-IV), а также с покрытием, содержащим компоненты по количеству выходящие за пределы граничных значений (составы V-VII). В табл.2 приведены для сравнения приведены результаты испытаний металла, наплавленного электродами такого же диаметра с известным покрытием. Электроды имели диаметр покрытия 1,2 мм, коэффициенты массы покрытия составил 1,6-1,7.

Испытания проводились при ручной дуговой наплавке слоя на сталь СГ20ГЛ на следующем режиме: Yсв=200 A; Vд=30-32 B. Скорость наплавки во всех случаях была постоянной и составила Vсв = 8,0 м/ч.

Производилась однослойная наплавка. Твердость по Брикеллю определялась по диаметру отпечатка шарика диаметром 10 мм при нагрузке 300 кг. Сварочно- технологические характеристики оценивались по внешнему формированию валиков, состоянию поверхности и ширине валиков (растекаемости), а также отделимости шлаковой корки.

Как видно из табл. 2 электроды с покрытием предлагаемого состава обеспечивают получение более твердого материала и качественного формирования валиков, особенно в части растекаемости (ширины) валиков. При этом отличительной особенностью электродов с покрытием заявляемого состава является то, что наплавляемые валики имеют очень плавные переходы к основному металлу и между собой. В этом случае при выполнении сопрягаемых валиков получается ровная поверхность. Это позволяет получить хорошую поверхность наплавки на значительной площади при восстановлении изношенных деталей.

Электроды с покрытием предлагаемого состава прошли всестороннюю сравнительную проверку в лабораторных условиях и опытную проверку при восстановлении электродуговой наплавки подпятника соединительной балки восьмиосных вагонов. Испытания показали, что электроды с таким покрытием обладают стабильно высокими сварочно-технологическими характеристиками, в металле шва отсутствуют поры, трещины и другие дефекты.

Испытания также показали, что такие электроды обеспечивают:

а) возможность восстановления деталей различной по площади изношенной поверхности без последующей механической обработки;

б) повышение износостойкости наплавленного металла за счет повышения твердости наплавленного металла.

Применение электродов с предлагаемым покрытием в производстве при восстановлении наплавкой деталей и узлов из углеродистых сталей, например деталей железнодорожного транспорта позволит повысить наплавочных работ, работоспособность изделий и увеличить объем и возможность восстановления наплавкой, а также получить за счет этого значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2009 |

|

RU2394671C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2002 |

|

RU2230644C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2006 |

|

RU2307727C1 |

| Шихта порошковой проволоки для наплавки стали средней и повышенной твердости | 2002 |

|

RU2225286C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ОТКРЫТОЙ ДУГОЙ | 2002 |

|

RU2228829C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2004 |

|

RU2274534C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2506149C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2505388C1 |

Предложенный электрод для дуговой наплавки слоя стали средней твердости, преимущественно при восстановлении узлов и деталей железнодорожного транспорта, состоит из стержня из низкоуглеродистой проволоки и покрытия, содержащего следующие компоненты в масс.%: мрамор 10,0-18,0, рутил 12,0-17,0, плавиковый шпат 4,0-8,0, полевой шпат 2,5-4,5, ферромарганец 5,5-7,5, ферросилиций 3,2-5,0, алюмомагниевый порошок 0,3-1,0, органические пластификаторы 1,0-1,9, феррохром углеродистый 0,6-1,1, феррованадий 0,05-0,15, железный порошок - остальное. 2 табл.

Электрод для ручной дуговой наплавки слоя стали средней твердости преимущественно при восстановлении узлов и деталей железнодорожного транспорта, состоящий из стержня и покрытия, содержащего мрамор, плавиковый шпат, ферромарганец, ферросилиций и железный порошок, отличающийся тем, что стержень выполнен из низкоуглеродистой проволоки, а покрытие дополнительно содержит рутил, полевой шпат, алюмомагниевый порошок, органические пластификаторы, феррохром углеродистый и феррованадий при следующем соотношении компонентов, мас.

Мрамор 10,0 18,0

Рутил 12,0 17,0

Плавиковый шпат 4,0 8,0

Полевой шпат 2,5 4,5

Ферромарганец 5,5 7,5

Ферросилиций 3,2 5,0

Алюмомагниевый порошок 0,3 1,0

Органические пластификаторы 1,0 1,9

Феррохром углеродистый 0,6 1,1

Феррованадий 0,05 0,25

Железный порошок Остальноем

| SU, авторское свидетельство, 1738566, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-10—Публикация

1996-07-30—Подача