Изобретение относится к области сварочного производства, конкретно к толстопокрытому электроду для ручной дуговой наплавки слоя стали высокой твердости.

На предприятиях железнодорожного транспорта и других областях техники при восстановлении наплавкой деталей из низколегированной и углеродистой сталей в настоящее время применяются электроды, обеспечивающие, в основном, получение слоя наплавленного металла низкой и средней твердости.

В то же время для наплавки сильноизнашиваемых деталей в ряде случаев наплавка слоя стали средней твердости является недостаточной для получения требуемой работоспособности.

Известен электрод для ручной дуговой наплавки слоя стали средней твердости, состоящий из стержня из низколегированной проволоки и покрытия, содержащего компоненты при следующем соотношении, мас.%:

Мрамор 2-6

Плавиковый шпат 8-22

Ферромарганец 1-2

Ферросилиций 1-4

Ферротитан 6-10

Магнезит 18-37

Сода 0,5-0,95

Слюда 1-5,6

Железный порошок Остальное

(см. авторское свидетельство СССР №1738566, кл. В 23 К 35/36, 1990 г.).

Электроды с таким покрытием обеспечивают хорошее формирование валиков при наплавке на постоянном токе, но при восстановлении наплавкой сильно изнашиваемых деталей, их работоспособность не всегда бывает достаточной.

Наиболее близким из известных по своей технической сущности и достигаемому результату является выбранный в качестве прототипа электрод для ручной дуговой наплавки слоя стали средней твердости, преимущественно, при восстановлении узлов и деталей железнодорожного транспорта, включающий стержень из низкоуглеродистой проволоки и покрытие, содержащее компоненты при их следующем соотношении, мас.%:

Мрамор 10,0-18,0

Рутил 12,0-17,0

Плавиковый шпат 4,0-8,0

Полевой шпат 2,5-4,5

Ферромарганец 5,5-7,5

Ферросилиций 3,2-5,0

Алюмомагниевый порошок 0,3-1,0

Органические пластификаторы 1,0-1,9

Феррохром углеродистый 0,6-1,1

Феррованадий 0,05-0,25

Железный порошок Остальное

(см. патент РФ №2104140, кл. В 23 К 35/36, опубл. 1998).

Данные электроды позволяют восстанавливать детали с различной по площади изношенной поверхностью без последующей механической обработки и обеспечивают в ряде случаев требуемую их работоспособность.

Однако они не позволяют получить требуемую износостойкость восстановленных деталей, работающих в условиях интенсивного трения и больших нагрузок.

Задачей заявляемого технического решения является повышение твердости и износостойкости наплавленного металла с целью увеличения срока службы восстановленных деталей, работающих в условиях интенсивного трения и больших нагрузок.

При этом качество наплавки должно обеспечивать возможность исключения механической обработки за счет хорошего формирования валиков.

Решение поставленной задачи достигается за счет выбора легирующей основы покрытия с оптимальным содержанием компонентов. Повышение твердости наплавленного металла достигается за счет определенного повышения его легирования марганцем и дополнительного легирования титаном, при этом снижение легирования кремнием позволяет сохранить требуемую технологическую прочность наплавленного металла.

Выбранные соотношения содержания шлакообразующих компонентов при интенсивном комплексном раскислении марганцем, кремнием и титаном обуславливают получение шлака с физико-химическими свойствами, которые обеспечивают высокие сварочно-технологические свойства электродов, особенно в части формирования и растекаемости валиков. Такое формирование валиков позволяет получать качественную поверхность при наплавке на больших площадях без последующей механической обработки.

Указанные свойства предлагаемых электродов получаются при содержании компонентов покрытия в следующем соотношении, мас.%:

Мрамор 11,0-16,0

Рутил 12,0-17,0

Плавиковый шпат 4,0-7,0

Полевой шпат 2,0-3,5

Органические пластификаторы 1,0-1,9

Феррохром углеродистый 1,0-1,6

Феррованадий 0,1-0,25

Ферросилиций 1,5-2,6

Ферромарганец 8,0-10,0

Ферротитан 1,2-2,4

Железный порошок Остальное

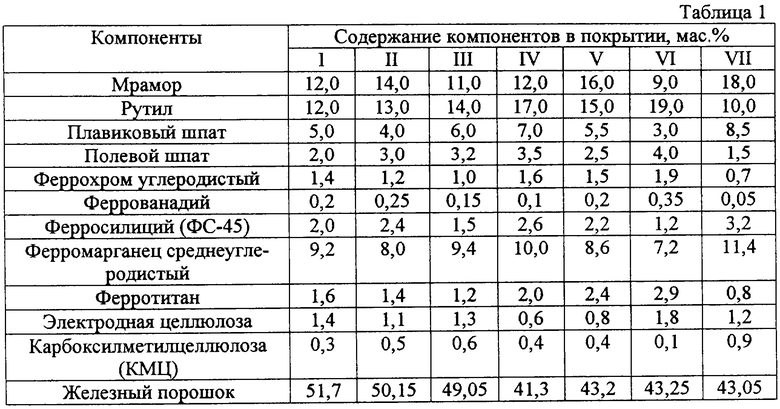

Для наплавки стали высокой твердости при восстановлении изделий и деталей могут быть использованы электроды с покрытием составов I-V, которые приведены в таблице 1. В этой же таблице приведены составы VI и VII, в которых содержание компонентов покрытия находятся за пределами граничных.

Для изготовления электродов с указанным покрытием могут быть использованы стержни из проволоки Св-08. При изготовлении обмазочной массы электрода используется калиево-натриевое жидкое стекло с модулем 2,7-3,0, плотностью 1,38-1,46 и вязкостью 400-800 Пз, количество жидкого стекла 22-25. Плотность, вязкость и количество жидкого стекла корректируются в зависимости от модуля. Чем он выше, тем меньше плотность и вязкость применяемого жидкого стекла и тем меньше его количество требуется для получения необходимой пластичности и прочности обмазочной массы, наносимой методом опрессовки.

Электроды после опрессовки подвергаются сушке в течение 15-24 ч при температуре 20-30°С, после чего проводят их термообработку в камерных печах при (360-400±10°C) в течение 1,5-2 ч.

Введение в заявляемых пределах в состав покрытия мрамора, плавикового шпата, рутила и полевого шпата позволяют получать требуемые сварочно-технологические свойства шлака, которые обеспечивают хорошее формирование валиков в части их растекаемости и плавных переходов к основному металлу.

Повышение содержания мрамора и плавикового шпата выше заявляемого предела приводит к ухудшению формирования валиков, а введение их ниже заявляемых пределов приводит к снижению стойкости наплавленного металла против образования пор.

При содержании рутила в покрытии в количестве, меньшем заявляемого, снижается растекаемость (ширина) валиков, а при увеличении больше заявляемого шлак неравномерно покрывает валики и также ухудшается их растекаемость и переход к основному металлу.

Введение полевого шпата ниже заявляемого предела снижает стойкость наплавленного металла против образования пор, а выше заявляемого к появлению прилипшего шлака и ухудшению отделимости шлаковой корки.

Выбранные содержания феррохрома углеродистого, ферромарганца и ферротитана в заявляемых пределах обусловлены необходимостью получения наплавленного металла высокой твердости с благоприятной структурой, обеспечивающей достаточную его технологическую прочность.

Увеличение содержания ферромарганца и ферротитана выше заявляемого предела приводит к повышению твердости, но при этом ухудшается отделимость шлака и снижается стойкость наплавленного металла против образования холодных трещин. А при введении их ниже заявляемых пределов снижается твердость наплавленного металла и растекаемость валиков.

Введение феррохрома и феррованадия выше заявляемых пределов приводит к повышению твердости наплавленного металла, но на поверхности валиков образуется прилипший шлак типа “шпинель” и ухудшается отделимость шлаковой корки. Снижение их содержания ниже заявляемых пределов приводит к заметному понижению твердости наплавленного металла.

Повышение содержания ферросилиция выше заявляемых пределов приводит к ухудшению отделимости шлака, а снижение ниже заявляемых пределов к ухудшению растекаемости наплавленного металла.

Выбранное содержание органических пластификаторов (ЭЦ+КМЦ) обусловлено необходимостью обеспечения обмазочной массе требуемых технологических свойств при изготовлении электродов. Повышение суммарного содержания ЭЦ и КМЦ выше заявляемых пределов приводит к снижению термостойкости покрытия, а снижение - к ухудшению технологических свойств обмазочной массы.

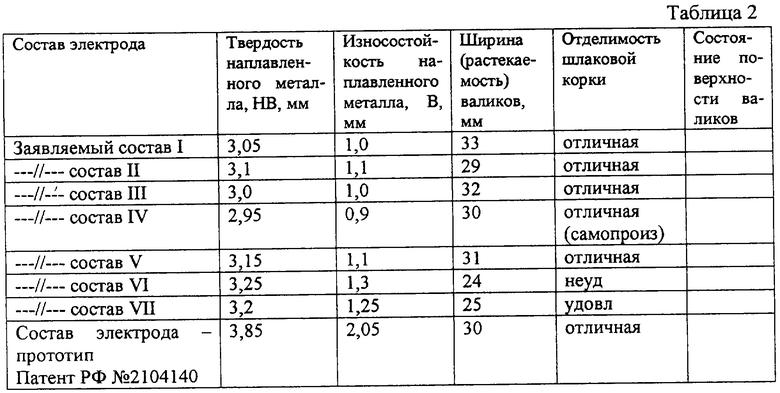

В таблице 2 приведены результаты испытаний опытных электродов диаметром 4 мм с покрытием заявляемого состава (I-V), а также с покрытием, содержащим компоненты по количеству выходящих за пределы граничных значений - составы (VI-VII). В этой же таблице для сравнения приведены результаты испытаний металла, наплавленного известными электродами такого же диаметра. Электроды имели диаметр покрытия 8,8 мм, коэффициент массы покрытия составлял 1,5-1,6. Испытания проводились при ручной дуговой наплавке слоя металла на сталь 25 ГЛ на режиме Iсв=180-200 А; Uд=30-32 В. Скорость наплавки во всех случаях составляла ~8,0 м/ч. Производилась однослойная наплавка металла толщиной 4-6 мм. Твердость по Бринелю определялась по диаметру отпечатка шарика диаметром 10 мм. При нагрузке 3000 кг.

Износостойкость металла оценивалась по величине износа наплавленного слоя металла со значительной нагрузкой образцов с наплавкой в специальной машине. За критерий бралась величина износа наплавленного металла в мм (В мм) за одно и то же время трения образцов и при одной и той же нагрузке. В таблице 2 приведены результаты износа наплавленного металла за ~1000 ч испытания образцов.

Сварочно-технологические характеристики электродов оценивались по внешнему формированию валиков, отделимости шлаковой корки, состоянию поверхности и ширине (растекаемости) валиков.

Как видно из таблицы 2, электроды заявляемого состава обеспечивают получение более твердого наплавленного металла и существенное повышение износостойкости. При этом они имеют хорошие сварочно-технологические характеристики в части формирования валиков и отделимости шлаковой корки.

Электроды заявляемого состава прошли всестороннюю сравнительную проверку в лабораторных условиях, а также опытную проверку при восстановлении наплавкой сцепкой железнодорожных вагонов. Испытания показали, что заявляемые электроды обладают стабильно высокими сварочно-технологическими характеристиками.

В достаточно широком диапазоне режимов в наплавленном металле не наблюдается трещин, пор и других дефектов.

Испытания также показали, что заявляемые электроды позволяют повысить твердость наплавленного металла и за счет этого его износостойкость. При этом высокие сварочно-технологические характеристики заявляемых электродов в части формирования поверхности валиков позволяют восстанавливать детали с различной по площади изношенной поверхностью без последующей механической обработки.

Применение электродов заявляемого состава в производстве при восстановлении узлов и деталей из низколегированных сталей позволит повысить их срок службы, а также получить за счет этого существенный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2009 |

|

RU2394671C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ СРЕДНЕЙ ТВЕРДОСТИ | 1996 |

|

RU2104140C1 |

| Шихта порошковой проволоки для наплавки стали средней и повышенной твердости | 2002 |

|

RU2225286C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2006 |

|

RU2307727C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ОТКРЫТОЙ ДУГОЙ | 2002 |

|

RU2228829C1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2004 |

|

RU2274534C2 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

Изобретение относится к области сварочного производства и может быть использовано при изготовлении толстопокрытых электродов для ручной дуговой наплавки слоя стали высокой твердости. Электрод включает стержень из низколегированной проволоки и покрытие, содержащее мас.%: мрамор 11,0 - 16,0, рутил 12,0 - 17,0, плавиковый шпат 4,0 - 7,0, полевой шпат 2,0 - 3,5, феррохром углеродистый 1,0 - 1,6, феррованадий 0,1 - 0,25, ферросилиций 1,5 - 2,6, ферромарганец 8,0 - 10,0, ферротитан 1,2 - 2,4, органические пластификаторы 1,0 - 1,9 и железный порошок остальное. Электроды обеспечивают повышение твердости и износостойкости наплавленного металла и позволяют увеличить срок службы восстановленных деталей, работающих в условиях интенсивного трения и больших нагрузок. 2 табл.

Электрод для ручной дуговой наплавки слоя стали, преимущественно, при восстановлении узлов и деталей железнодорожного транспорта, включающий стержень из низколегированной проволоки и покрытие, содержащее мрамор, рутил, плавиковый шпат, полевой шпат, феррохром углеродистый, феррованадий, ферросилиций, ферромарганец, органические пластификаторы и железный порошок, отличающийся тем, что покрытие электрода дополнительно содержит ферротитан при следующем соотношении компонентов, мас.%:

Мрамор 11,0-16,0

Рутил 12,0-17,0

Плавиковый шпат 4,0-7,0

Полевой шпат 2,0-3,5

Ферромарганец 8,0-10,0

Ферросилиций 1,5-2,6

Органические пластификаторы 1,0-1,9

Феррохром углеродистый 1,0-1,6

Феррованадий 0,1-0,25

Ферротитан 1,2-2,4

Железный порошок Остальное

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ СРЕДНЕЙ ТВЕРДОСТИ | 1996 |

|

RU2104140C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1997 |

|

RU2130371C1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1996 |

|

RU2083339C1 |

| Состав электродного покрытия | 1975 |

|

SU569420A1 |

| Состав электродного покрытия для наплавки | 1984 |

|

SU1137671A1 |

Авторы

Даты

2004-06-20—Публикация

2002-12-30—Подача