Изобретение относится к вагоностроению и касается изготовления из синтетических материалов в комбинации с металлическими оконных или дверных термоизолирующих рам для обрамления проемов стен.

Известен способ изготовления дверной или оконной рамы [1, 2], в котором двумя алюминиевыми экструдированными профилями (220, 240) образуют внешнюю и внутреннюю части лицевых поверхностей рамы. Профили соединяются с помощью одного или нескольких выступов (260, 280). Последние образуют желоб, который заполняют термоизолирующим материалом (380). После удаления (срезания) средней части (металлической перемычки) две части рамы остаются в соединенном виде с помощью термоизолирующей перемычки (380).

Раздельное изготовление алюминиевых профилей, их сборка в желоб с заполнением последнего термоизолирующим материалом снижает точность изготовления составной конструкции, т.к. она собирается из предварительно замкнутых в контур внешней и внутренней равных частей.

Известны составные элементы теплоизолирующей дверной или оконной коробки и способ ее получения [3, 4], включающий изготовление профильных элементов внутреннего и наружного металлических профилей, перемычки (стержня) из теплоизорлирующего материала, соответствующей внутренним геометрически размерам пазов металлических профилей, запрессовку основания перемычки в паз внутреннего профиля, защелкивание верхнего конусного участка перемычки в пазу позади упорных кромок паза второго профиля.

Конусный участок перемычки для облегчения защелкивания в упорных кромках второго профиля выполнен с продольной прорезью.

Однако раздельное изготовление трех профилей, запрессовка основания перемычки в один из профилей и ввод ее конусным участком в другой профиль усложняет изготовление рам.

Кроме того, механическая прочность перемычки в соединениях с профилями недостаточна.

За прототип принят способ изготовления термоизолирующих рамных профилей [5] , включающий формование элементов, снабженных соединительными участками, сборку их с образованием единого жесткого блока с обращенным кверху желобом, формование (заливка, отверждение) термоизоляции, заполнение желоба затвердевающей смолой, а затем обрезание и удаление соединительных участков обоих элементов с образованием теплоизолирующей перемычки.

Для осуществления данного способа требуются готовые профили с защелкивающимися фиксирующими элементами.

Однако реализация термоизоляции между поясами рамы снижает механическую прочность перемычки.

Другой его недостаток: теплоизолирующую перегородку изготавливают из синтетического материала, механическая прочность которого недостаточна, либо сам материал дорог для серийного применения. Прочность материала должна быть достаточной, чтобы он мог воспринимать механические нагрузки от стеклопакетов без повреждений при эксплуатации вагона.

Задача изобретения заключается в том, чтобы повысить прочность мостика на сдвиг в аварийной ситуации и технологичность его изготовления и сократить трудоемкость сборочных работ.

Для этого предлагаемый способ изготовления термоизолирующих оконных рам, включающий экстругирование трубчатого алюминиевого профиля, заполнение его полости термоизоляцией, затвердевающей в термоизолирующий мостик, по обе стороны которого предусмотрены перемычки с возможностью отрыва от трубчатого профиля после его гибки совместно с мостиком в раму. Новым является то, что перед заполнением трубчатого профиля термоизоляцией в него вводят между его отрывными перемычками армирующий элемент из синтетического материала, а гибку трубчатого профиля в раму производят после образования в нем армированного мостика.

Кроме того, армирующий элемент имеет форму плоской или объемной геометрических фигур, выполненных из упрочненного материала в разных исполнениях.

а) Мостик армирован перфорированной профильной рейкой, зафиксированной плоскостью наибольшей жесткости вдоль мостика посредством местных поперечин, опирающихся на канавки отрывных перемычек.

б) Мостик армирован гофрированным листом, гофры и перфорации которого служат упрочняющими связями между частями мостика, а крайние гофры упруго опираются на упоры профиля, фиксирующие одну из сторон мостика.

в) Мостик армирован соответствующей конфигурации профиля цилиндрической спиралью, выполненной из ленточного упрочненного материала.

г) Армирующий элемент может иметь форму перфорированной или сетчатой гибких обечаек, вписывающихся во внутренний размер профиля.

Технический результат выразится в следующем.

Ввод между отрывными перемычками, выполненными из алюминия, армирующего элемента из синтетического материала перед заполнением, трубчатого профиля термоизоляцией, а также гибка трубчатого профиля, после образования в нем армированного мостика непосредственно в теплоизолирующую раму, повышает прочность термоизолирующего мостика в условиях инерционных нагрузок от стеклопакетов и технологичность изготовления термоизолирующих рам.

Гибка трубчатого профиля после предварительного отверждения армированной термоизоляции (до отрыва перемычек) повышает точность изготовления рам и снижает трудоемкость сборочных работ.

Использование перфорированной или сетчатой обечаек позволяет армировать мостики периферийно по сечению.

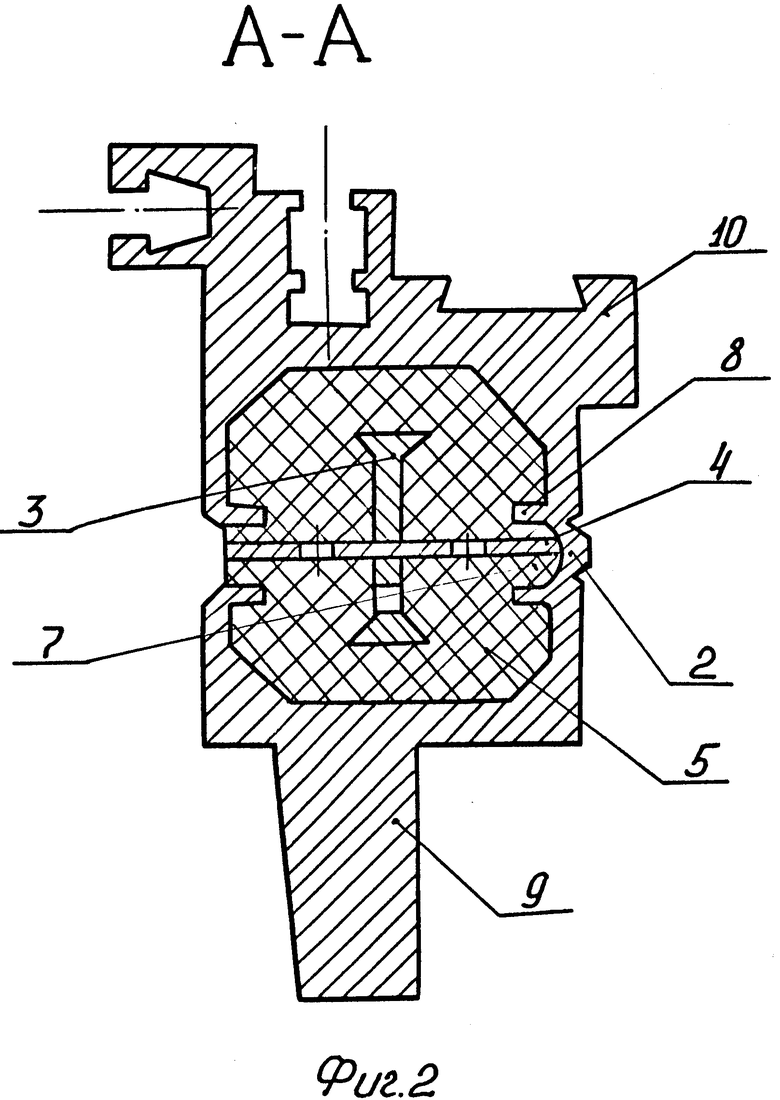

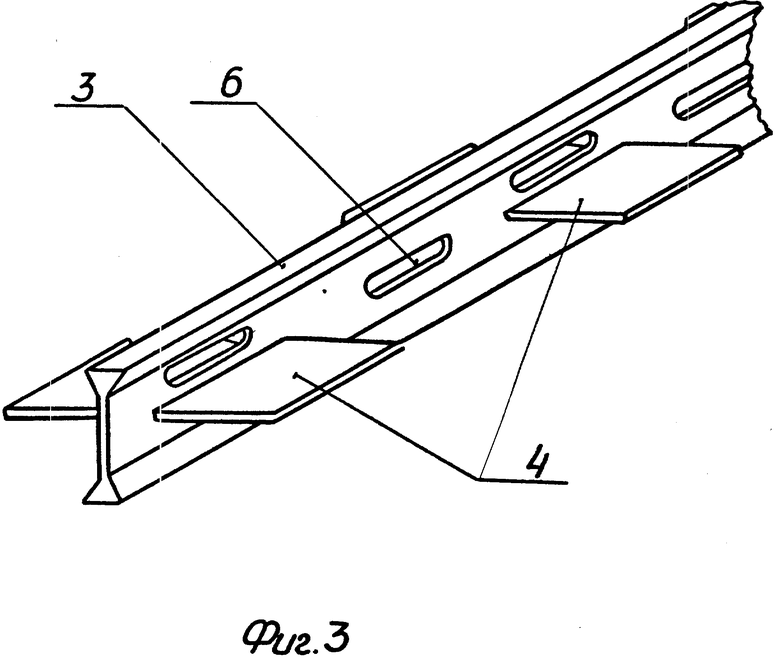

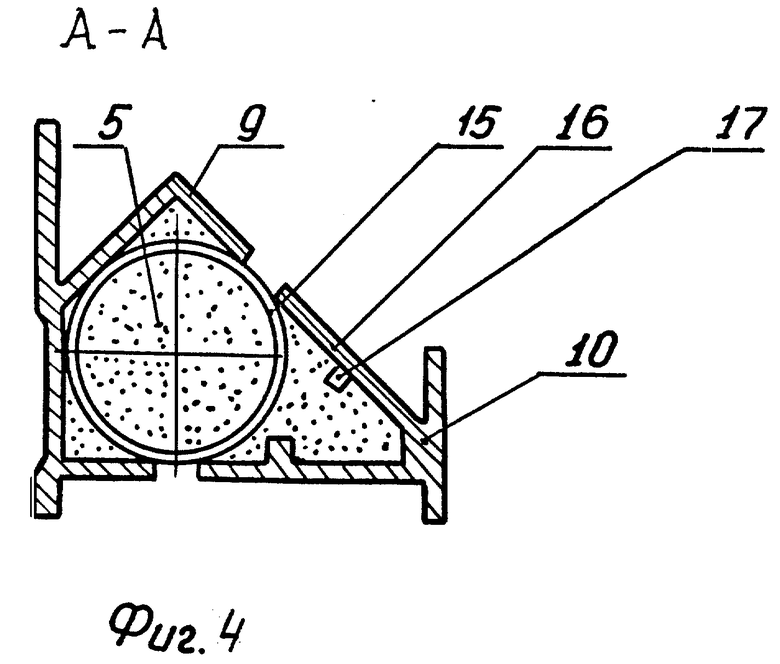

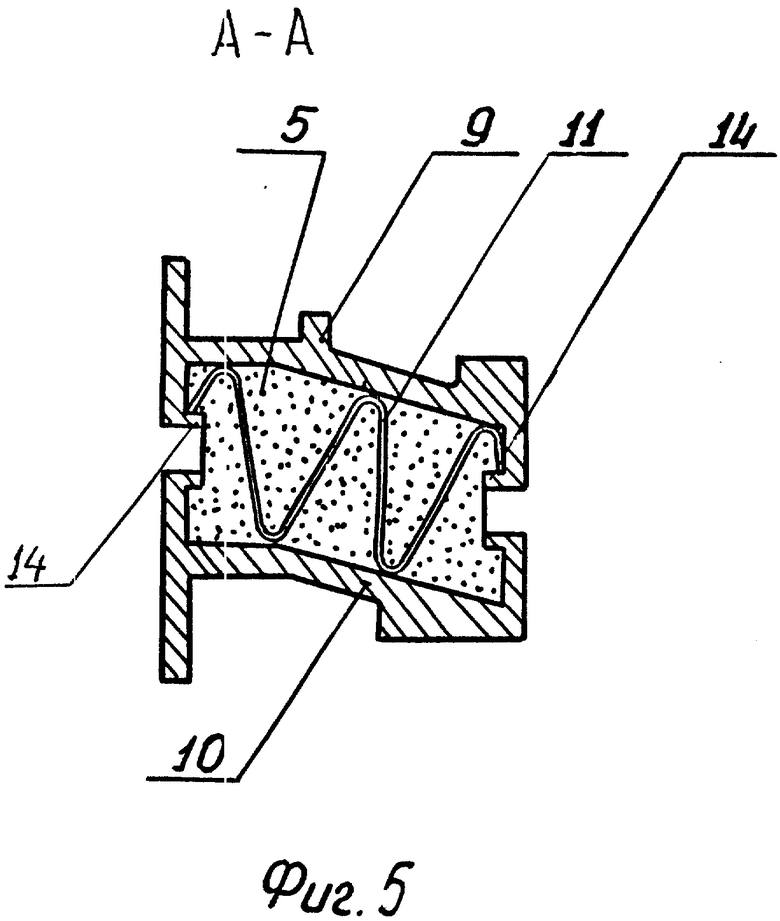

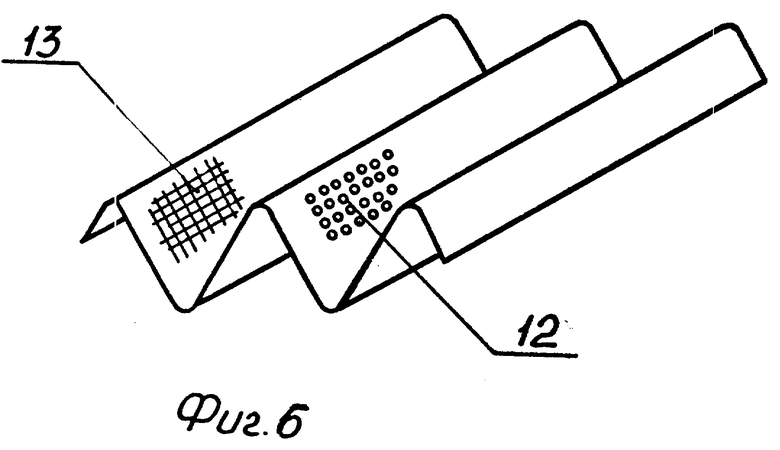

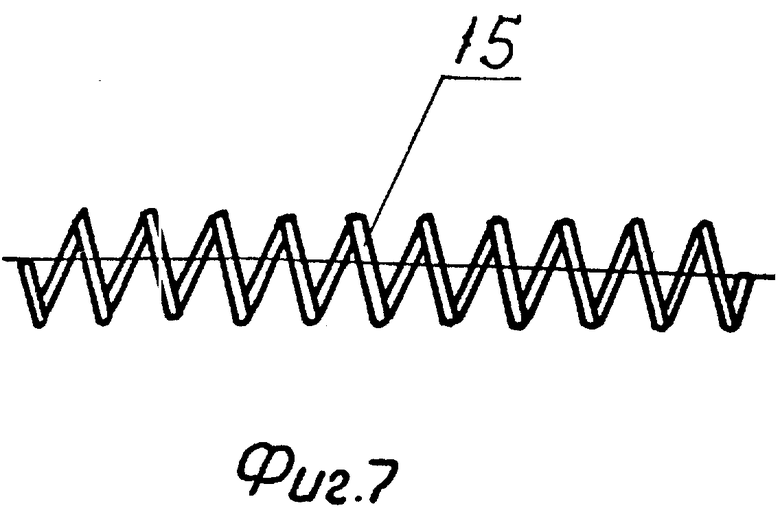

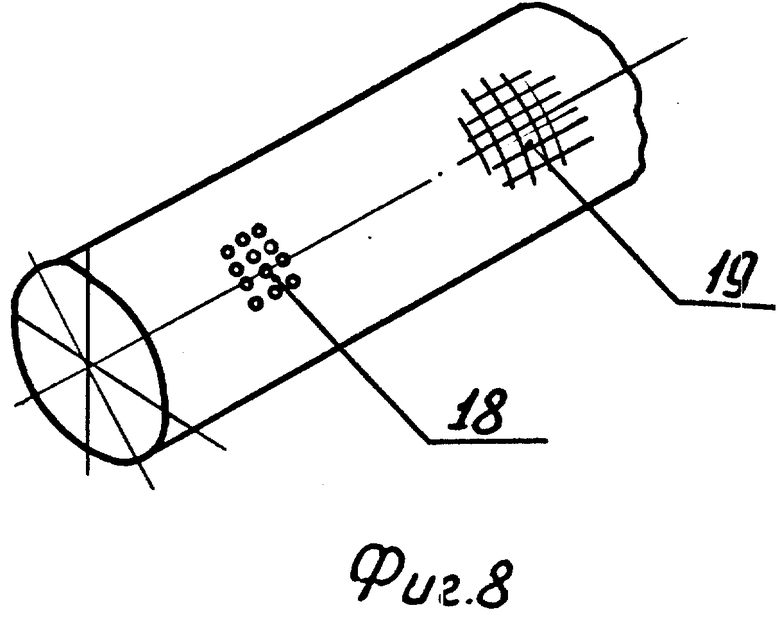

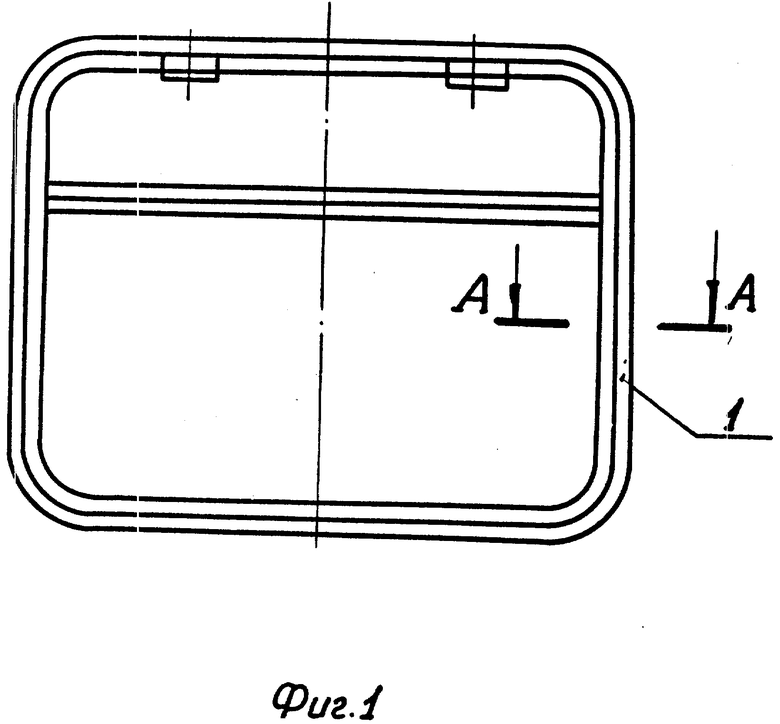

На фиг. 1 дан вид на раму изнутри вагона; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - армирующий элемент мостика, выполненный в виде перфорированной, профильной рейки с поперечинами; на фиг. 4 - разрез А-А на фиг. 1 (вариант); на фиг. 5 - разрез А-А на фиг. 1 (вариант); на фиг. 6 - армирующий элемент мостика, выполненного в виде упругого гофрированного (сетчатого, перфорированного) листа; на фиг. 7 - армирующий элемент мостика, выполненный в виде цилиндрической спирали; на фиг. 8 - армирующий элемент мостика, выполненный в виде перфорированной или сетчатой обечайки.

Согласно заявляемому способу предварительно изготавливается экстругированием трубчатый алюминиевый профиль 1 с двумя отрывными протволежащими перемычками (полосами) 2, края которых ограничены наружными канавками равных размеров, и соответствующий этому профилю обладающий низкой теплопроводностью армирующий элемент, изготовленный из упругого деформируемого упрочненного материала, имеющий форму перфорированной рейки 3 с одинаково разнесенными во взаимно противоположными поперечинами 4, прикрепленными к отверстиям рейки (фиг. 2, 3).

Для усиления связи с термоизоляцией 5 мостика рейка имеет продольные овальные отверстия 6.

Концы поперечины 4 рейки 3 вводят в продольные канавки 7, выполненные на внутренних сторонах перемычек 2. В требуемой позиции рейка фиксируется на поперечинах, опирающихся на канавки отрывных перемычек, плоскостью наибольшей жесткости вдоль мостика.

Заполняют трубчатый профиль термоизоляцией, например составом материала на основе порообразующего полиуретана, который, затвердевая, образует гибкий армированный термо- и звукоизолирующий мостик, запертый в профиле противолежащими выступами 8.

Затем мостик, армированный упрочненным материалом с малой теплопроводностью и звукопроницаемостью, и трубчатый профиль, заполненный мостиком, сгибают в геометрически замкнутую раму, соответствующую размерам оконного проема, после чего перемычки отрывают на одной и другой сторонах рамы. В результате образуются термоизолированные друг от друга упрочненным мостиком внутренний 9 и наружный 10 алюминиевые пояса (части рамы).

Армирующий элемент (фиг. 5, 6) имеет форму упругого гофрированного или сетчатого листа, гофры 11, перфорации 12 и ячейки 13 которого служат упрочняющими связями между частями мостика. Крайние гофры односторонне опираются краями на выступы 14 профиля.

Армирующий элемент (фиг. 4, 7) имеет форму упруго деформирующейся спирали 15, вписывающейся в полость призматического профиля 16, имеющего на клиновом участке мостика внутренние выступы 17.

Спираль изготавливается из синтетического материала, прочность которого превышает прочность термоизолирующего материала мостика.

Армирующий элемент (фиг. 4, 8) имеет форму перфорированной 18 или 19 гибкой обечайки, вписывающейся в полость профиля 16.

Способ с использованием указанных армирующих элементов применим для усиления механической прочности на сдвиг мостиков, используемых в комбинированных рамах для уменьшения теплопроводности и звукопроницаемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗВУКОИЗОЛИРУЮЩИЙ ПОЛ ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2123949C1 |

| СПОСОБ СБОРКИ ПОД СВАРКУ КУЗОВА ВАГОНА | 1994 |

|

RU2113961C1 |

| ЗАЛИВОЧНАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2137791C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ПРОФИЛЕЙ | 1992 |

|

RU2045362C1 |

| ПЕРЕХОДНАЯ ПЛОЩАДКА ПАССАЖИРСКОГО ВАГОНА | 1995 |

|

RU2104192C1 |

| СПОСОБ СБОРКИ ПОД СВАРКУ КУЗОВА ВАГОНА С ГРУЗОРАЗДЕЛИТЕЛЬНЫМИ ПЕРЕГОРОДКАМИ | 1994 |

|

RU2086443C1 |

| ЗАДЕРЖИВАЮЩЕЕ УСТРОЙСТВО РАМЫ АВАРИЙНОГО ОКНА (ВАРИАНТЫ) | 1997 |

|

RU2145288C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ СТЕРЖНЕЙ В ХОМУТ | 1992 |

|

RU2019336C1 |

| УСТРОЙСТВО ДЛЯ БЕЗОПАСНОГО ОПУСКАНИЯ СТЕКЛОПАКЕТА | 2000 |

|

RU2183574C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ДЕРЕВЯННОЙ КОНСТРУКЦИИ | 1993 |

|

RU2067926C1 |

Изобретение относится к вагоностроению и касается изготовления из синтетических материалов в комбинации с металлическими оконных или дверных рам для обрамления вагонных проемов. Способ включает экструдирование трубчатого алюминиевого профиля с двумя открытыми противолежащими перемычками, заполнение полости профиля термоизоляцией, затвердевающей в гибкий термоизолированный мостик, гибку профиля для образования геометрически замкнутой рамы и отрыв от нее перемычек. Перед заполнением трубчатого профиля термоизоляцией от него вводят упруго деформирующийся армирующий элемент из упрочненного материала, а гибку трубчатого профиля в раму производят после армирования мостика. 5 з.п. ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, заявка, 2257191, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, заявка, 0123110, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, заявка, 0265576, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| EP, заявка, 0133675, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| GB, заявка, 2246385, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1998-02-10—Публикация

1995-09-13—Подача