Изобретение относится к компрессоростроению и вакуумной технике, конкретно, к жидкостнокольцевым насосам и компрессорам.

Известна жидкостнокольцевая машина (ЖКМ), содержащая корпус, торцевые крышки с каналами подвода и отвода рабочей среды, эксцентрично размещенное рабочее колесо с лопатками, изогнутыми в направлении вращения (Головинцов А. Г. Ротационные компрессоры.- М.: Машгиз, 1964.с.153, фиг.97).

Недостатком указанной конструкции является низкий КПД из-за потерь мощности на преодоление сил трения в безлопаточной области и высокая материалоемкость конструкции.

Наиболее близкой по технической сущности является ЖКМ, содержащая корпус, торцевые крышки с всасывающими и нагревательными окнами, эксцентрично размещенный в корпусе ротор с радиальными лопатками, причем оппозитно расположенные лопатки соединены между собой сквозными диаметральными каналами. В каждой лопатке с наружной стороны выполнен продольный паз, сообщенный с диаметральными каналами, при этом последние в соседних лопатках смещены в осевом направлении относительно друг друга (а.с. СССР N 1548520, кл. F 04 C 7/00, 1990).

Недостатком указанной конструкции является низкий КПД из-за потерь мощности на вихреобразование в безлопаточном пространстве.

Техническая задача - повышение КПД и массогабаритных характеристик ЖКМ.

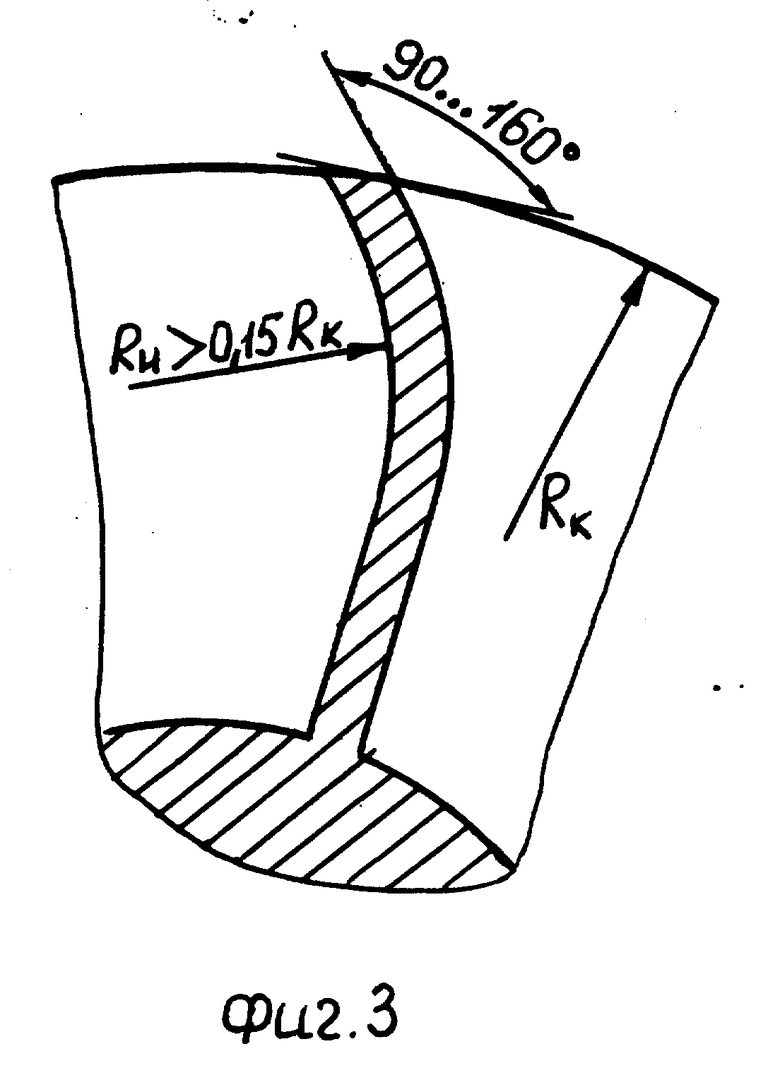

Поставленная задача в жидкостнокольцевой машине, содержащей корпус, торцевые крышки с всасывающими и нагнетательными окнами, эксцентрично размещенное рабочее колесо с лопатками, выполненными радиальными у своего основания, достигается выполнением лопаток колеса ЖКМ изогнутыми против направления вращения в периферийной части с образованием угла между касательными к окружности колеса и линии изгиба лопатки в точке их соединения находящемся в пределах 90-160o.

Кроме того, изогнутость лопаток может быть выполнена по дуге окружности с минимальным радиусом Rи, определяемым из соотношения Rи > 0,15 Rк, где Rк - радиус колеса.

Известно (Фролов Е.С., и др. Механические вакуумные насосы.- М.: Машиностроение, 1989), что величина потребляемой мощности N в ЖКМ пропорциональна абсолютной скорости жидкости C2, отбрасываемой лопатками колеса в безлопаточное пространство в третьей степени, т.е. N ≈ C

Известно также, что уменьшение C2 достигается увеличением угла выхода лопатки β2л до величины более 90o за счет изгиба лопатки против направления вращения, т.е. назад (Степанов А.И., Центробежные и осевые насосы.- М.: Машиностроение, 1960).

При неизменных значениях N и C2 для конкретной машины увеличение β2л более 90o при одновременном увеличении частоты вращения ротора n приведет к повышению массогабаритных характеристик ЖКМ.

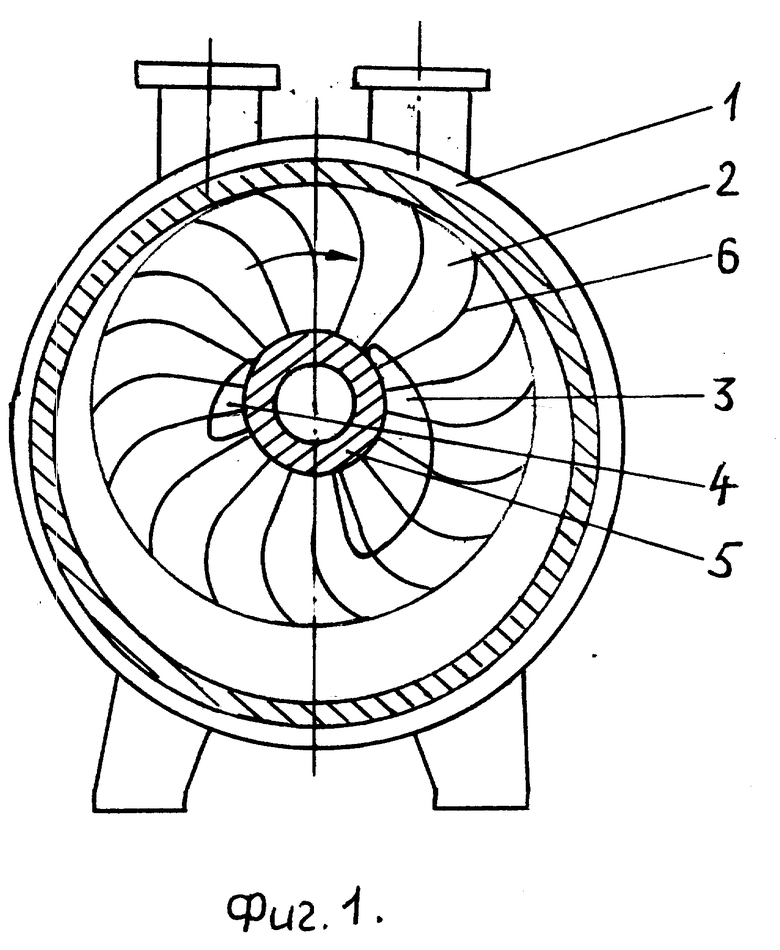

На фиг.1 представлена жидкостнокольцевая машина, которая содержит корпус 1, торцевые крышки 2 с всасывающими и нагнетательными окнами 3 и 4, эксцентрично размещенное рабочее колесо 5 с лопатками 6, радиальными у своего основания и изогнутыми против направления вращения в периферийной части.

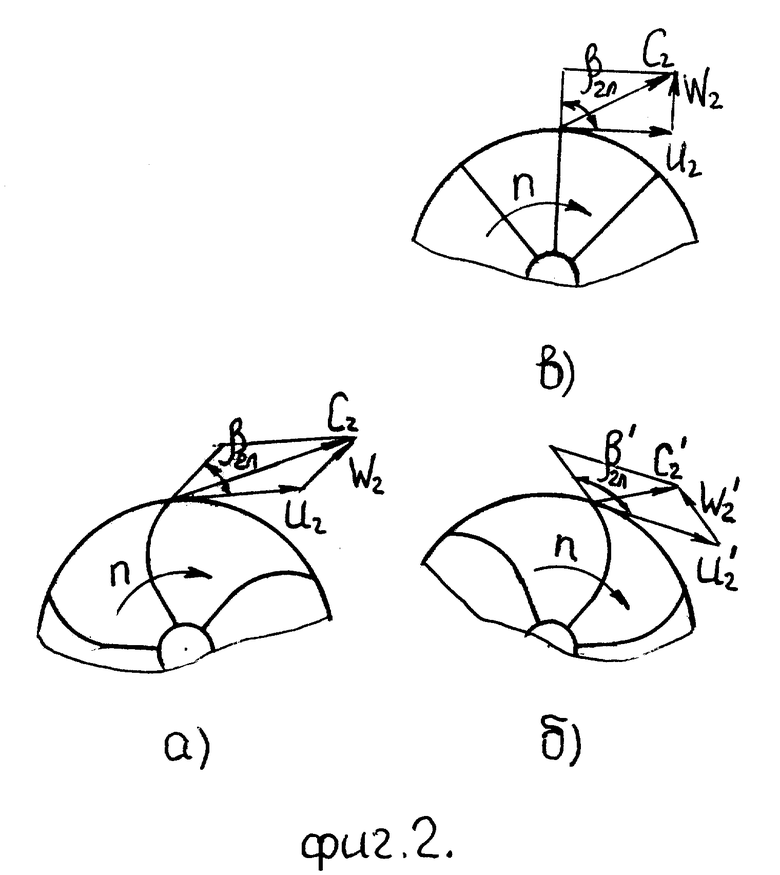

На фиг. 2 представлены фрагменты колеса ЖКМ: а - лопатки колеса загнуты вперед, б - лопатки загнуты назад, в - лопатки радиальные, где U2,  - переносные составляющие абсолютных скоростей; W2,

- переносные составляющие абсолютных скоростей; W2,  - относительные составляющие абсолютных скоростей.

- относительные составляющие абсолютных скоростей.

На фиг.3 представлен фрагмент колеса ЖКМ с лопатками, выполненными радиальными у своего основания и изогнутыми против направления вращения в периферийной части по дуге окружности с минимальным радиусом Rи, определяемым из соотношения Rи > 0,15 Rк, где Rк - радиус колеса, а угол между касательными к окружности колеса и линии изгиба лопатки в точке из соединения находится в пределах 90-160o.

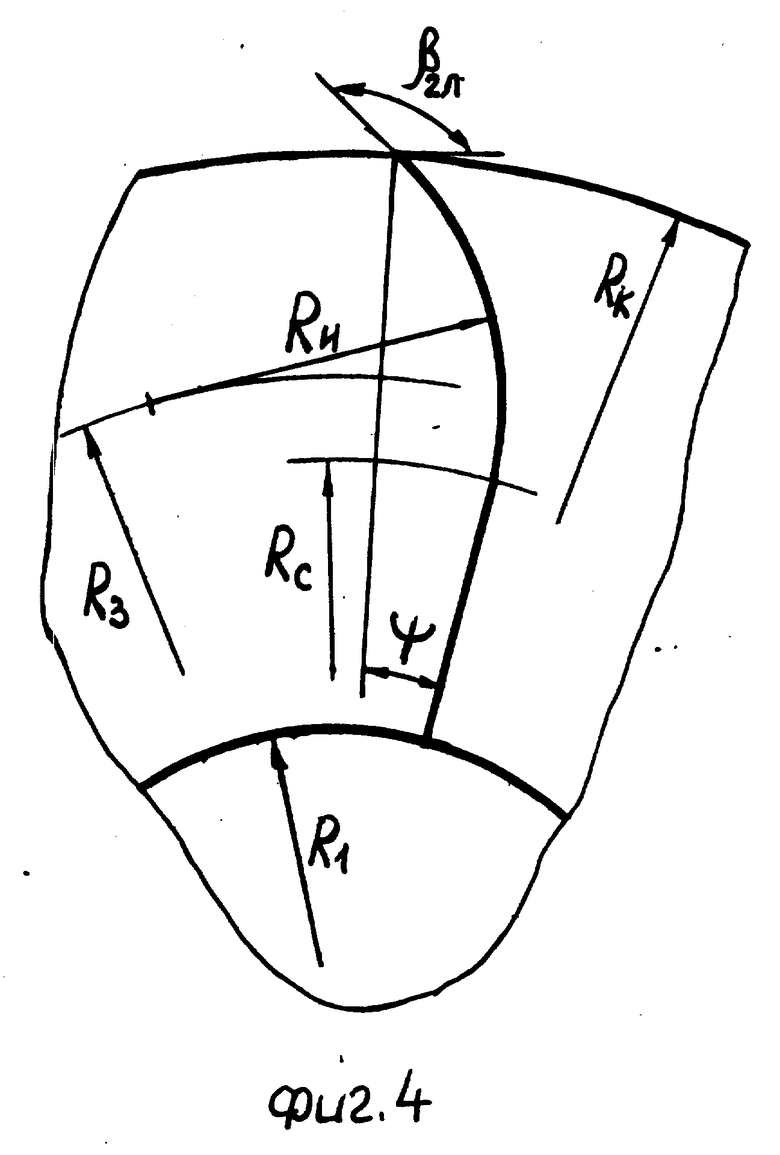

На фиг.4 представлен фрагмент колеса ЖКМ с лопатками, выполненными, как на фиг.3, с указанием геометрических параметров, определяющих указанную форму лопатки.

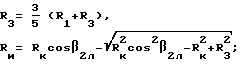

Из опыта проектирования ЖКМ для Бессоновского КЗ и Сумского НПО известны соотношения для геометрических параметров, определяющих форму лопаток, радиальных у своего основания и изогнутых в периферийной части по дуге окружности:

R1 = 0,4 Rк,

где

β2л - угол между касательными к окружности колеса и линии изгбиа лопатки в точке их соединения;

Rк - радиус колеса;

R1 - радиус ступицы;

RС - радиус перехода радиальной части лопатки в изогнутую;

R3 - радиус центра изгиба;

Rи - радиус изгиба периферийной части лопатки.

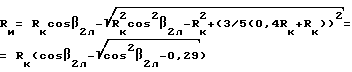

Определим соотношение радиуса изгиба лопатки RИ к радиусу колеса Rк: .

.

Угол выхода лопатки β2л примем равным β2л = 90-160o. Верхняя граница диапазона ограничена невозможностью изгиба лопатки сверх данной величины. Нижняя граница ограничена исчезновением полезного эффекта от изгиба лопаток против направления вращения. Окончательно:

Rи/Rк= 0,15...∞, т.е. Rи> 0,15Rк .

Выполнение лопаток, изогнутых против направления вращения радиальными у своего основания позволяет наилучшим образом взаимоувязать движение жидкости в безлопаточном пространстве и параметры газа в межлопаточном. Поскольку величина давления газа в рассматриваемом межлопаточном канале (ячейке колеса) определяется скоростью жидкости в безлопаточном пространстве, то необходимо ограничить величину угла ψ, образованного прямой, проведенной через центр колеса и точку основания лопатки на ступице, и прямой, приведенной через центр колеса и точку конца лопатки (фиг.4). Обычно в ЖКМ ψ равен ψ = 10-15o. При увеличении ψ сверх 15o (как это будет для лопаток, загнутых назад по всей своей длине, без радиального участка) наблюдается устойчивая работа ЖКМ.

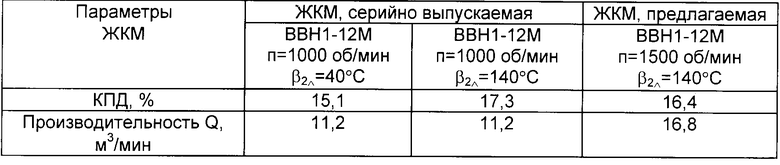

Рассмотрим в качестве примера серийно выпускаемую в настоящее время ЖКМ - ВВН1-12М с лопатками, радиальными у своего основания и изогнутыми по направлению вращения в периферийной части, комплектуемую электродвигателем с частотой вращения, равной 1000 об/мин, и ЖКМ, выполненную на базе ВВН1-12М, но с колесом, имеющим лопатки, выполненные радиальными у своего основания и изогнутыми против направления вращения в периферийной части таким образом, что угол между касательными к окружности колеса и линии изгиба лопатки в точке их соединения находился в пределах 90-160o

Расчет КПД и производительности сравниваемых машин велся по методике расчета ЖКМ (Фролов Е.С., и др. Механические вакуумные насосы.- М.: Машиностроение, 1989) при давлении всасывания 20 кПа.

Результаты расчета приведены в таблице.

Из данных таблицы видно, что выполнение лопаток ЖКМ радиальными у своего основания и изогнутыми против направления вращения в периферийной части таким образом, чтобы угол между касательными к окружности колеса и линии изгиба лопатки в точке их соединения находился в пределах 90-160o, позволяет повысить КПД ЖКМ на 8-14%.

Кроме того, при увеличении частоты вращения без существенного снижения КПД улучшаются массогабаритные характеристики ЖКМ за счет увеличения производительности на 50%.

Жидкостнокольцевая машина работает следующим образом.

При вращении колеса 5 образуется жидкостное кольцо. На стороне всасывания жидкость выходит между лопатками 6 колеса 5 к корпусу 1 и происходит всасывание газа через всасывающие окна 3. На стороне сжатия жидкость входит между лопатками 6 в колесо 5 и выталкивает газ в нагнетательное кольцо 4. Выполнение лопаток ЖКМ изогнутыми против направления вращения в периферийной части с образованием угла между касательными к окружности колеса и линии изгиба лопатки в точке их соединения в пределах 90-160o приводит к повышению КПД жидкостнокольцевой машины, так как снижаются потери мощности на вихреобразование.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 1994 |

|

RU2065998C1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 1996 |

|

RU2119098C1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 1995 |

|

RU2101572C1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 1995 |

|

RU2104412C1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 2003 |

|

RU2238435C1 |

| Жидкостнокольцевая машина (ее варианты) | 1977 |

|

SU1008490A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2016 |

|

RU2615566C1 |

| ОСЕРАДИАЛЬНОЕ РАБОЧЕЕ КОЛЕСО КОМПРЕССОРА | 2007 |

|

RU2334129C1 |

| НАПРАВЛЯЮЩИЙ АППАРАТ МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2009 |

|

RU2406881C1 |

| РАДИАЛЬНАЯ ЛОПАТОЧНАЯ РЕШЁТКА ЦЕНТРОБЕЖНОГО КОЛЕСА | 2017 |

|

RU2646984C1 |

Использование: компрессоростроение и вакуумная техника. Сущность: лопатки жидкостнокольцевой машины в периферийной части выполнены изогнутыми против направления вращения с образованием угла между касательными к окружности колеса и линии изгиба лопатки в точке их соединения, находящегося в пределах 90-160o. 1 з.п. ф-лы, 1 табл., 4 ил.

| SU, авторское свидетельство, 1548520, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-02-10—Публикация

1996-03-12—Подача