Изобретение относится к устройствам для проведения совместных процессов тепло- и массообмена и может быть использовано в химической, нефтехимической нефтеперерабатывающей и других отраслях промышленности.

Известна конструкция трубчатого абсорбера. Устройство содержит вертикальный корпус, верхнюю и нижнюю камеры, верхнюю и нижнюю трубные решетки, теплообменные трубы, закрепленные в трубных решетках так, что концы труб выступают над верхней трубной решеткой, подключенные к корпусу штуцера отвода и подвода теплоносителя, штуцера ввода и вывода жидкости, подсоединенные к камерам с противоположных концов аппарата, газовые штуцера, подключенные к камерам с противоположных концов аппарата, трубу для подвода жидкости от штуцера ввода жидкости к верхней трубной решетке [1].

Аппарат работает следующим образом.

Через штуцер ввода жидкости исходная жидкость вводится в верхнюю камеру аппарата и поступает на верхнюю трубную решетку через трубу для подвода жидкости. Далее жидкость распределяется по теплообменным трубам и стекает по их внутренней поверхности в виде тонкой пленки. Противотоком пленке жидкости по теплообменным трубам движется газ, который подается в аппарат через газовый штуцер, подсоединенный к нижней камере. Удаление газа из аппарата осуществляется через газовый штуцер, подсоединенный к верхней камере, а жидкость выводится через штуцер вывода жидкости в нижней камере. Для подвода (или отвода) тепла к взаимодействующим газу и жидкости к корпусу аппарата подключены штуцера отвода и подвода теплоносителя.

Известная конструкция работает только при небольших расходах жидкости. При подаче в аппарат большого количества жидкости возникает сильная неравномерность распределения жидкости по теплообменным трубам, захлебывание теплообменных труб, близлежащих к трубе подвода жидкости за счет образования волны при истечении жидкости с большим напором. Т.о., имеет место значительное снижение эффективности тепломассообмена в аппарате при больших расходах жидкости.

Известна конструкция пленочного трубчатого тепломассообменного аппарата, которая наиболее близка к заявленному объекту. Известное устройство содержит вертикальный корпус, верхнюю и нижнюю камеры, верхнюю и нижнюю трубные решетки, теплообменные трубы, закрепленные в трубных решетках так, что концы труб выступают над верхней трубной решеткой, подключенные к корпусу штуцера отвода и подвода теплоносителя, штуцера ввода и вывода жидкости, выполненные к камерам с противоположных концов аппарата, газовые штуцера, подключенные к камерам с противоположных концов аппарата, параллельно верхней трубной решетке установленную полку, снабженную отверстиями и бортами. В отверстиях полки герметично установлены патрубки (распределители жидкости) с отверстиями для стока жидкости. Полка и верхняя трубная решетка снабжены порогами с зубчатыми верхними торцами. Для подвода жидкости на полку штуцер ввода жидкости имеет трубу [2].

Устройство работает следующим образом.

Через штуцера ввода жидкости исходная жидкость вводится в верхнюю камеру аппарата и поступает на полку посредством трубы подвода жидкости, а на верхнюю трубную решетку непосредственно из штуцера. Далее жидкость перетекает через пороги с зубчатыми верхними торцами, распределяется по теплообменным трубам и стекает по их внутренней поверхности в виде тонкой пленки. Сток жидкости в трубы осуществляется посредством патрубком (распределителей жидкости) с отверстиями, которые герметично установлены в отверстия полки. Борта полки предназначены для поддержания уровня жидкости на полке и предотвращают ее стекание с полки. Противотоком пленке жидкости по теплообменным трубам двигается газ, который подается в аппарат через газовый штуцер, подсоединенный к нижней камере 9для организации нисходящего прямотока газа и жидкости газ вводится через газовый штуцер в верхнюю камеру, а выводится, естественно, из штуцера нижней камеры). Удаление газа из аппарата осуществляется через газовый штуцер, в верхней камере, а жидкость выводится через штуцер вывода жидкости в нижней камере. Для подвода (или отвода) тепла к взаимодействующим газу и жидкости к корпусу аппарата подключены штуцера отвода и подвода теплоносителя.

К недостаткам пленочного трубчатого тепломассообменного аппарата следует отнести невозможность работы при больших расходах жидкости ввиду возникновения сильной неравномерности распределения жидкости по теплообменным трубам, захлебывание теплообменных труб, близлежащих к месту подвода жидкости. Объясняется это возникновением волны при ударе большой массы жидкости о преграду (например, плоскость полки, пороги). Эти недостатки снижают эффективность тепломассообмена в аппарате, ограничивают верхний предел диапазона нагрузок по жидкости.

Задачей изобретения является повышение эффективности тепломассообмена при больших расходах жидкости и расширение диапазона нагрузки по жидкости.

Поставленная задача достигается тем, что патрубки в отверстиях полки выполнены со сплошными стенками, причем на центральном патрубке соосно установлены камера распределения жидкости со сплошными стенками, герметично закрытая с верхнего конца и открытая с нижнего конца, борта полки выполнены с зубчатыми верхними торцами, а труба для подвода жидкости от штуцера ввода жидкости к полке подключена тангенциально к камере распределения жидкости.

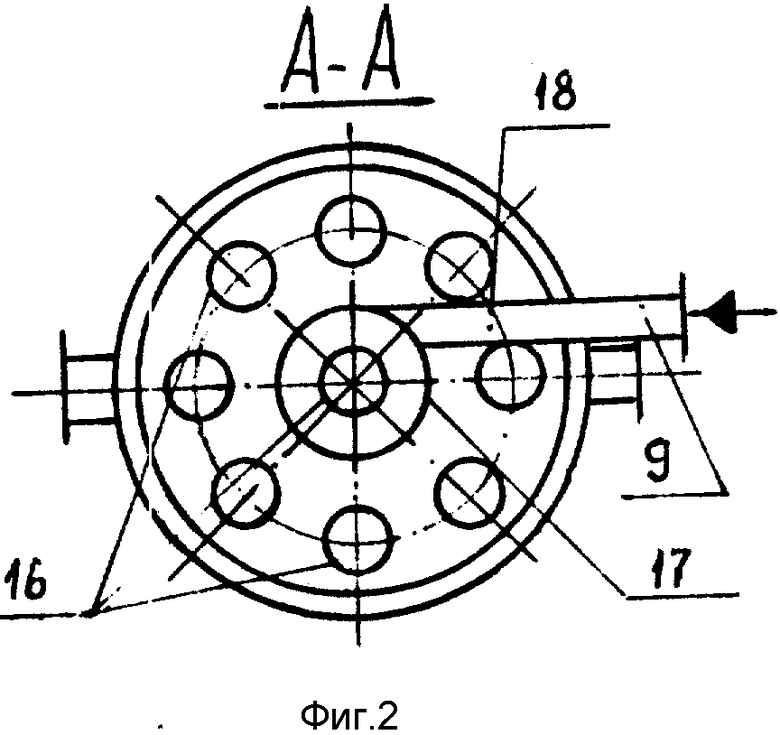

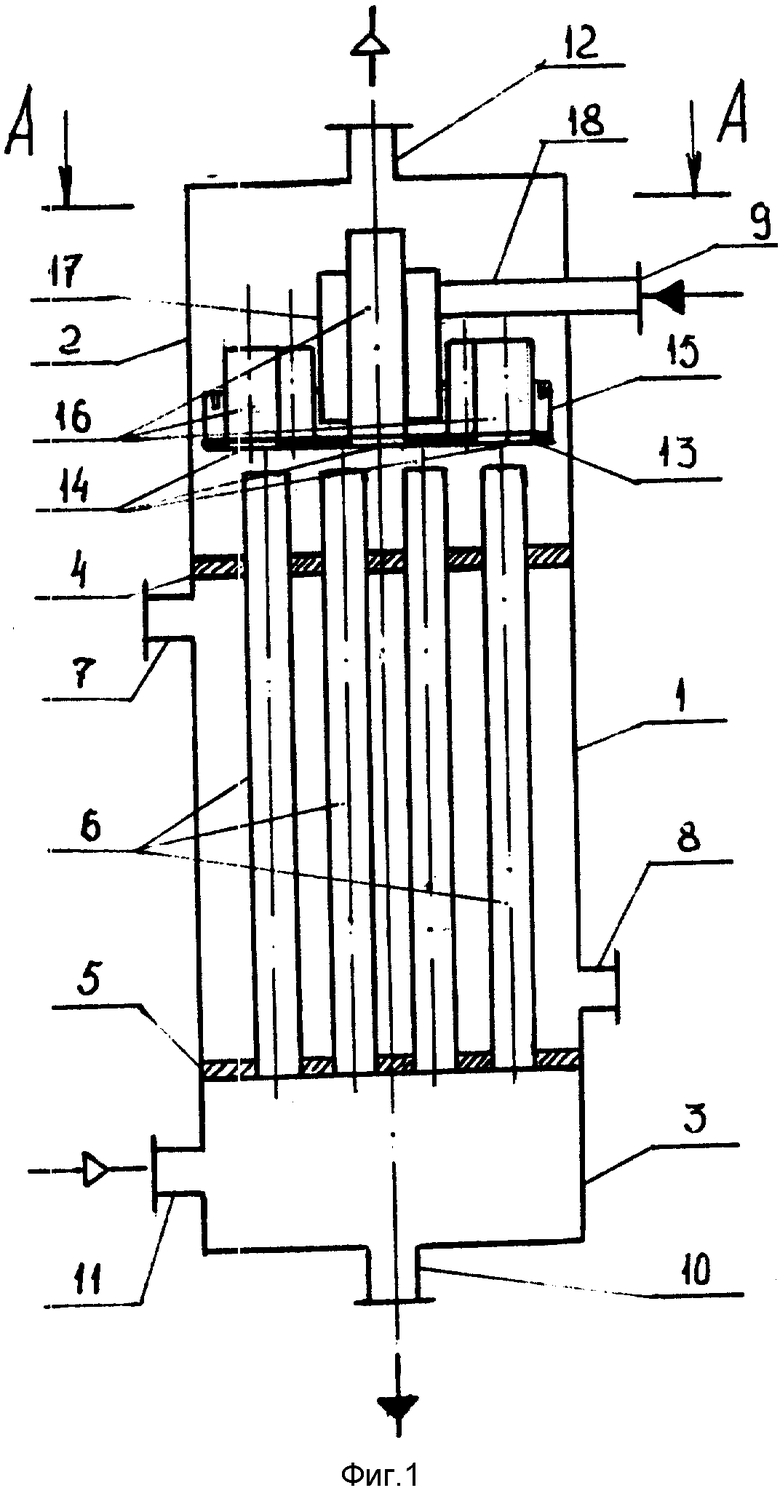

Сущность изобретения поясняется чертежами, где изображено на фиг.1 - вид сбоку пленочного трубчатого тепломассообменного аппарата; на фиг. 2 - Разрез А-А на фиг. 1; на фиг. 3 - возможные варианты выполнения борта полки с зубчатыми верхними торцами.

Пленочный трубчатый тепломассообменный аппарат содержит вертикальный корпус 1, верхнюю 2 и нижнюю 3 камеры, верхнюю 4 и нижнюю 5 трубные решетки и закрепленными в них теплообменными трубами 6 так, что концы труб выступают над верхней трубной решеткой 4. К корпусу аппарата подключены штуцера отвода 7 и подвода 8 теплоносителя, штуцера ввода 9 и вывода 10 жидкости выполнены к камерам 2 и 3 с противоположных концов аппарата, газовые штуцера 11, 12 подключены к камерам 2, 3 с противоположных концов аппарата. Параллельно верхней трубной решетке 4 установлена полка 13 с отверстиями 14 и бортами 15. В отверстиях 14 полки 13 герметично установлены патрубки 16 со сплошными стенками для прохода газа. Борта 15 полки 13 выполнены с зубчатыми верхними торцами. На центральном патрубке для прохода газа соосно установлена камера 17 распределения жидкости со сплошными стенками, герметично закрытая с верхнего конца и открытая с нижнего конца. К штуцеру 9 ввода жидкости выполнена труба 18 для подвода жидкости к полке, которая подключена тангенциально к камере 17 распределения жидкости.

Аппарат работает следующим образом.

Жидкость вводится в аппарат через штуцер 9 ввода жидкости. Далее она по трубе 18 подвода к полке поступает в камеру 17 распределения жидкости, соосно установленную на центральном патрубке 16 для прохода газа. Тангенциальное подключение трубы 18 к камере 17 распределения жидкости способствует безударному входу жидкости в аппарат с организацией вращательного движения по сплошной стенке камеры 17, которое гасит кинетическую энергию большой массы жидкости и при выходе жидкостного потока с нижнего открытого конца камеры 17 предотвращает возникновение волны. Формированию нисходящего вращательного движения потока в камере 17 способствует герметичность закрытия ее с верхнего конца. В противном случае наблюдался бы и выход жидкости с верха камеры 17, что увеличит вероятность образования брызг, пены и, как следствие, затопление близлежащих к камере 17 патрубков 16 для прохода газа. Гашению кинетической энергии потока жидкости при движении по полке 13 способствует наличие на пути движения препятствия в виде патрубков 16 со сплошными стенками для прохода газа, герметично установленных в отверстиях 14 в полке 13. Уровень жидкости на полке 13 устанавливается максимально по верхнему торцу борта 15 полки. Выполнение патрубков 16 со сплошными стенками необходимо для предотвращения попадания жидкости в патрубки 16, которые предназначены только для прохода газовой фазы через полку. Сток жидкости на верхнюю трубную решетку 4 осуществляется через прорези в верхних торцах борта 15 полки 13 на стенку камеры 2. Выполнение прорезей по всему периметру борта 15 способствует более равномерному распределению жидкости многочисленными мелкими потоками с малой скоростью истечения по всему периметру аппарата, что предотвращает волнообразование на верхней трубно решетке 4, увеличивает равномерность распределения жидкости по плоскости трубной решетки 4 и теплообменным трубам 6, исключает захлебывание теплообменных труб 6, и позволяет расширить диапазон нагрузки по жидкости (например: при осушке технологической жидкости использовался аппарат с вводом жидкости через штуцер ввода жидкости по трубе подвода жидкости на трубную решетку при плотности орошения 0,7 м3/м.ч. Замена аппарата на Аппарат согласно изобретению позволила поднять нагрузку по жидкости до 1,48 м3/м.ч. Испытания на модели показали результаты до 2,55 м3/м.ч.). Переток жидкости в теплообменные трубы 6 начинается в тот момент, когда жидкость поднимается до верхнего конца труб 6, выступающих над трубной решеткой 4. Газ поступает аппарат в нижнюю камеру 3 через штуцер 11 и далее по трубам 6 и патрубки 16 в камеру 2 и удаляется через штуцер 12. Таким образом, организуется противопоточное движение газа и жидкости в теплообменных трубах 6. Нисходящий прямоток газа и жидкости возможен при вводе газа в аппарат через штуцер 12 в верхнюю камеру 2 и выводе газа через штуцер 11. Жидкость по всем трубам 6 течет сверху вниз в виде пленки. Из труб 6 жидкость стекает в нижнюю камеру 3 и выводится из аппарата посредством штуцера 10 вывода жидкости. Для отвода или подвода тепла в пространство между корпусом 1 и трубами 6 посредством штуцеров 7, 8 подается и отводится теплоноситель.

Таким образом, данное выполнение пленочного трубчатого темпломассообменного аппарата позволяет повысить эффективность тепломассообмена при больших расходах жидкости и расширение диапазона нагрузки по жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| Пленочный трубчатый тепломассообменный аппарат | 1987 |

|

SU1416161A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218970C2 |

| 8Тепломассообменный аппарат пленочного типа | 1990 |

|

SU1699481A1 |

| РЕГЕНЕРАТИВНЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ С ПРОМЕЖУТОЧНЫМ ДИСПЕРСНЫМ ТЕПЛОНОСИТЕЛЕМ | 1998 |

|

RU2159918C2 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| ГАЗЛИФТНЫЙ РЕАКТОР | 1993 |

|

RU2070434C1 |

| ЖИДКОСТНО-МАСЛЯНЫЙ ТЕПЛООБМЕННИК | 2000 |

|

RU2170897C1 |

| МНОГОХОДОВОЙ ТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 1990 |

|

RU2034490C1 |

Использование: для проведения совместных процессов тепло- и массообмена в химической, нефтехимической, нефтеперерабатывающей и других отраслях промышленности. Сущность изобретения: пленочный трубчатый темпломассообменный аппарат, содержащий вертикальный корпус, верхнюю и нижнюю камеры, верхнюю и нижнюю трубные решетки, теплообменные трубы закрепленные в трубных решетках так, что концы труб выступают над верхней трубной решеткой, подключенные к корпусу штуцера отвода и подвода теплоносителя, штуцера ввода и вывода жидкости, подсоединенные к камерам с противоположных концов аппарата газовые штуцера, подключенные к камерам с противоположных концов аппарата, параллельно верхней трубной решетке установленную полку, снабженную отверстиями и бортами, трубу для подвода жидкости от штуцера ввода жидкости к полке, имеет патрубки в отверстиях полки, выполненные со сплошными стенками, причем, на центральном патрубке соосно установлена камера распределения жидкости со сплошными стенками, герметично закрытая с верхнего конца и открытая с нижнего конца, борта полки выполнены с зубчатыми верхними торцами, а труба для подвода жидкости от штуцера ввода жидкости к полке подключена тангенциально к камере распределения жидкости. 3 ил.

Пленочный трубчатый тепломассообменный аппарат, содержащий вертикальный корпус, верхнюю и нижнюю камеры, верхнюю и нижнюю трубные решетки, теплообменные трубы, закрепленные в трубчатых решетках так, что концы труб выступают над верхней трубной решеткой, подключенные к корпусу штуцера подвода и отвода теплоносителя, штуцера ввода и вывода жидкости, подсоединенные к камерам с противоположных концов аппарата, газовые штуцера, подключенные к камерам с противоположных концов аппарата, полку, установленную параллельно верхней трубной решетке и снабженную отверстиями и бортами, патрубки, герметично установленные в отверстиях полки, а также трубу для подвода жидкости к полке от штуцера ввода жидкости, отличающийся тем, что патрубки в отверстиях полки выполнены со сплошными стенками, причем на центральном патрубке соосно установлена камера распределения жидкости со сплошными стенками, герметично закрытая с верхнего конца и открытая с нижнего конца, борта полки выполнены с зубчатыми верхними торцами, а труба для подвода жидкости к полке подключена тангенциально к камере распределения жидкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Касаткин А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| - М.: Химия, 1973, с | |||

| Шахтно-ступенчатая топка с цепной решеткой для торфа | 1920 |

|

SU443A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1416161, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-20—Публикация

1996-01-29—Подача