Изобретение относится к пленочным аппаратам, предназначенным для проведения процессов теплообмена в химической, нефтеперерабатывающей, газовой, пищевой, электротехнической, металлургической и других отраслях промышленности.

Известен пленочный испаритель (а.с. СССР 1497819, кл. В 01 D 1/22, 1994 г. ), содержащий вертикальный цилиндрический корпус, верхнюю, нижнюю и промежуточную трубные доски, теплообменные гибкие трубы, проходящие с зазором через отверстия в промежуточной трубной доске, распределители жидкости, установленные в зазоре, штуцеры ввода и вывода раствора, греющего, вторичного пара и конденсата, пленкообразователи, выполненные в виде радиальных ребер, на боковой поверхности которых выполнены скосы, сходящиеся на их нижних концах, а ребра выполнены на внутренней поверхности отверстий в промежуточной трубной доске.

Недостатком данного выпарного аппарата являются ограниченные технологические возможности, т.к. на применяемых гибких полимерных теплообменных трубах нельзя получить равномерное орошение по всему сечению аппарата из-за их непрямолинейности по всей длине, а также невозможность наложения механических ультразвуковых колебаний на теплообменные трубы в автоколебательном режиме.

Наиболее близким техническим решением к описываемому является пленочный испаритель (полезная модель 10107, М. кл. В 01 D 1/22, 1999 г. - выбрана за прототип), содержащий цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, установленные с зазором внутри верхних концов теплообменных труб, штуцеры ввода обрабатываемой жидкости, греющего, вторичного пара и конденсата, трубопровода в виде змеевика, размещенный нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой, прямолинейный участок, закреплен между трубными досками, и ввод обрабатываемой жидкости осуществляется в нижней крышке испарителя.

Недостатком данного технического решения являются ограниченные технологические возможности, низкая эффективность и качество обрабатываемых жидкостей с различными вязкостями.

Технический эффект - расширение технологических возможностей, повышение эффективности и качества обрабатываемых жидкостей с различными вязкостями за счет наложения ультразвуковых колебаний на прямолинейный участок трубопровода, теплообменные трубы и пленкообразователи в автоколебательном режиме.

Указанный технический эффект достигается тем, что в пленочном испарителе, содержащем вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, установленные с зазором внутри верхних концов теплообменных труб, штуцеры ввода и вывода обрабатываемой жидкости, греющего, вторичного пара и конденсата, трубопровод в виде змеевика, размещенный в нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой, прямолинейный участок, закреплен между трубными досками, а штуцер ввода обрабатываемой жидкости установлен в нижней торцевой крышке испарителя, согласно изобретению устройство дополнительно содержит ультразвуковой преобразователь, размещенный в нижней центральной части корпуса и имеющий центральное отверстие под трубопровод, при этом прямолинейный участок трубопровода выполнен длиной L2, равной (n+1)•λ, где n=0, 1, 2, 3...; λ - длина ультразвуковой волны, и жестко установлен в активную излучающую накладку ультразвукового преобразователя соосно с ним с общей длиной L1, равной (m+1)•λ, где m= 1, 2, 3. . . , причем в максимальных зонах пучности прямолинейного участка трубопровода он жестко соединен трубными решетками с теплообменными трубами длиной L3, равной (n+3/4)•λ, оси которых параллельны центральной оси, причем верхняя и нижняя трубные доски лежат в минимальных зонах пучности, кроме того, устройство содержит дополнительные штуцеры входа и выхода греющего пара, установленные в верхней части верхней торцевой крышки.

Технический эффект достигается также и в случае, когда пленкообразователи жестко соединены, например втулками, с теплообменными трубами в верхней части корпуса в торцевой крышке над трубной доской в зоне минимальной пучности при длине пленкообразователя, равной k•λ, где k=1, 2, 3...; λ - длина ультразвуковой волны.

Введение в устройство ультразвукового преобразователя, связанного с прямолинейным участком трубопровода, теплообменными трубами и пленкообразователями, для возникновения колебательного процесса повышает эффективность испарителя: снижается внешнее трение, возникает кавитационный процесс в жидкости с различными вязкостями, повышается качество обработки жидкости.

Наличие жесткого соединения пленкообразователей с теплообменными трубами создает дополнительную колебательную систему.

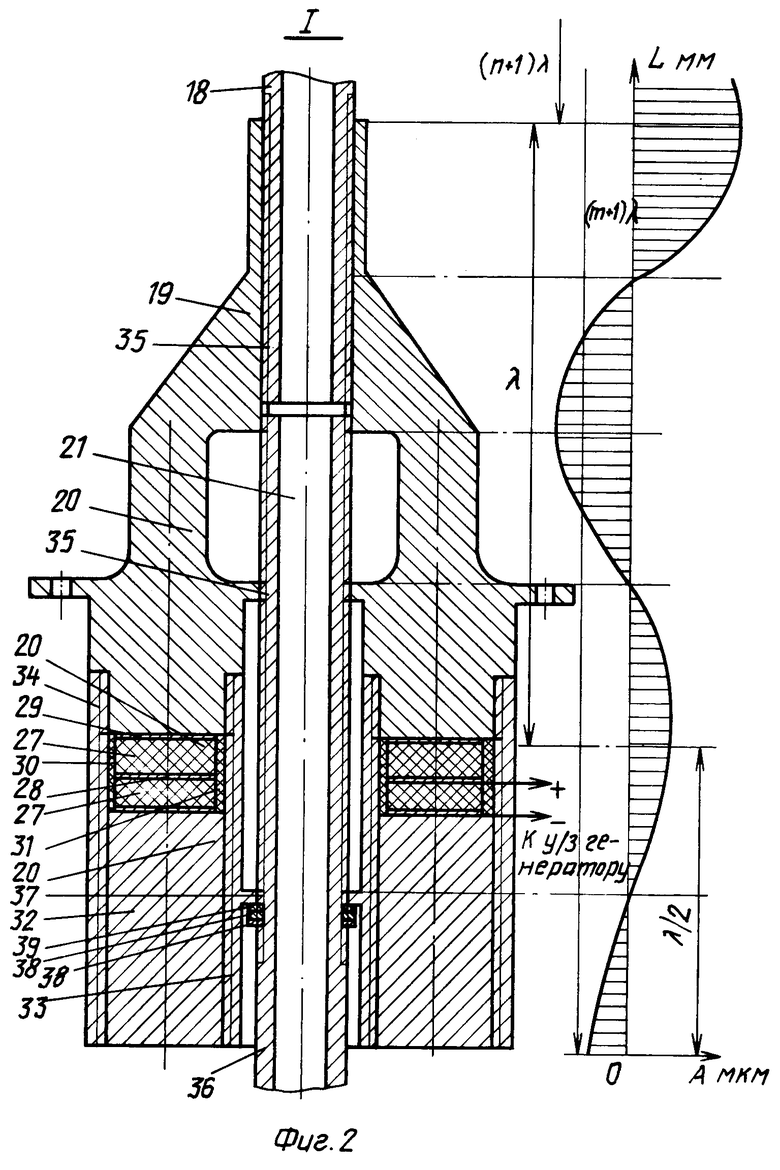

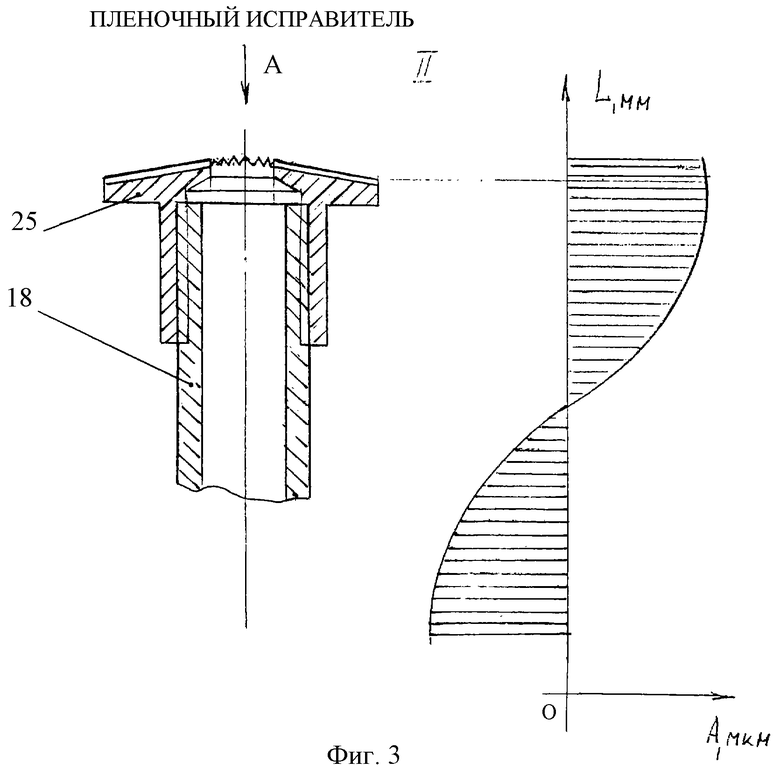

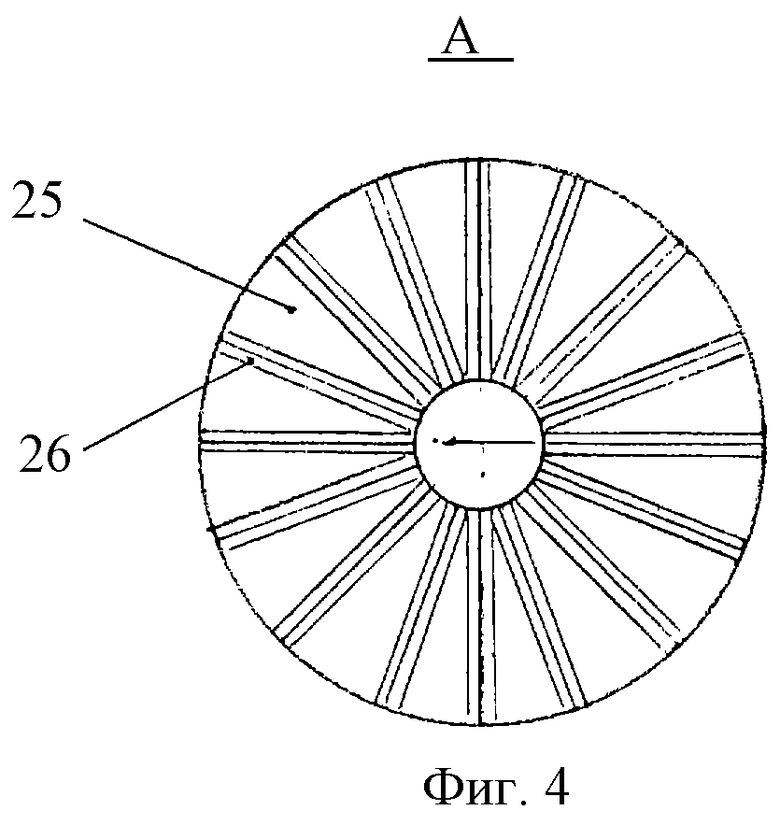

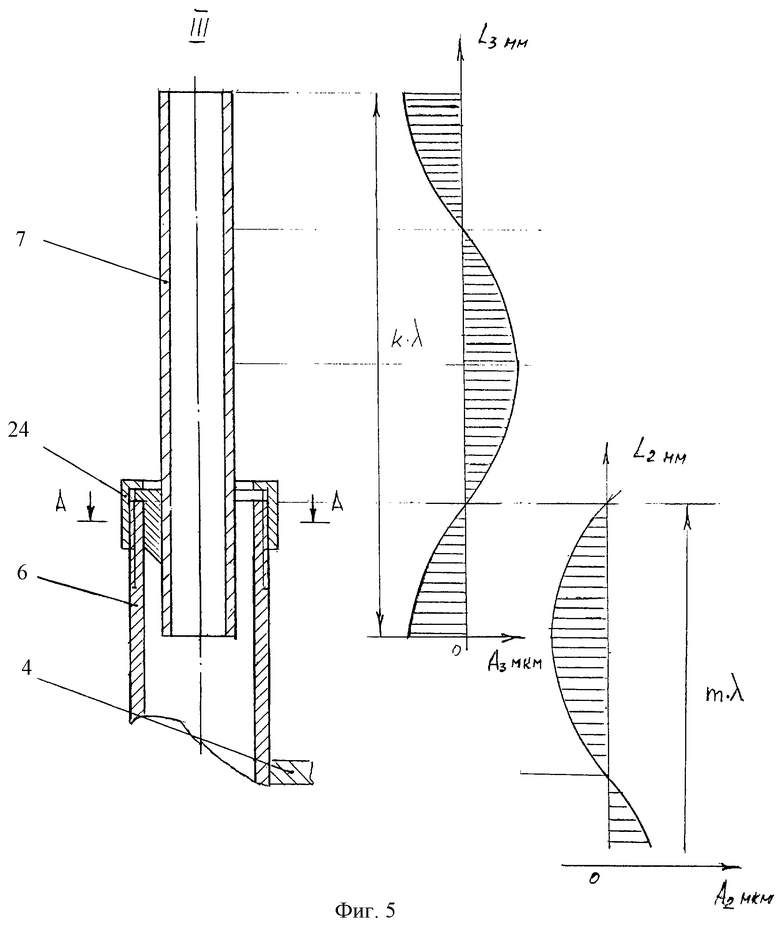

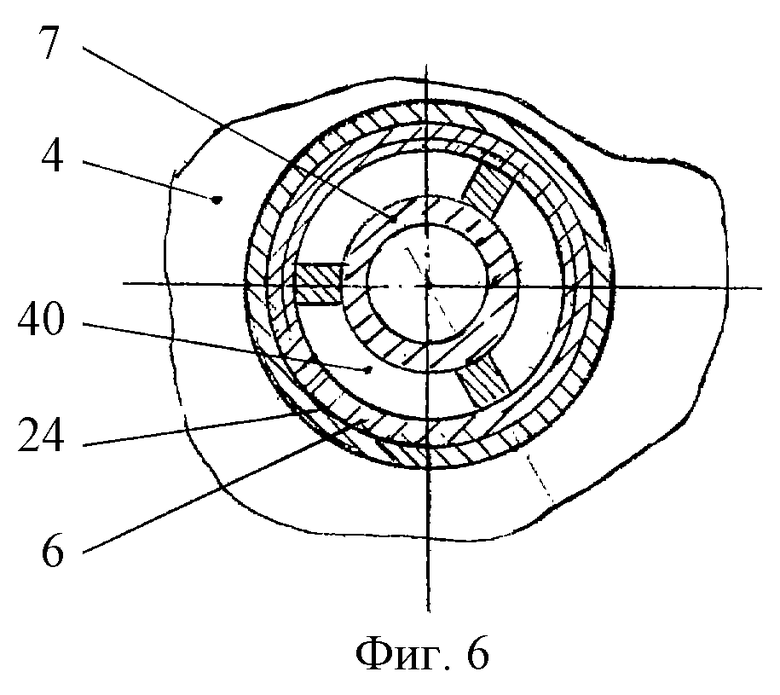

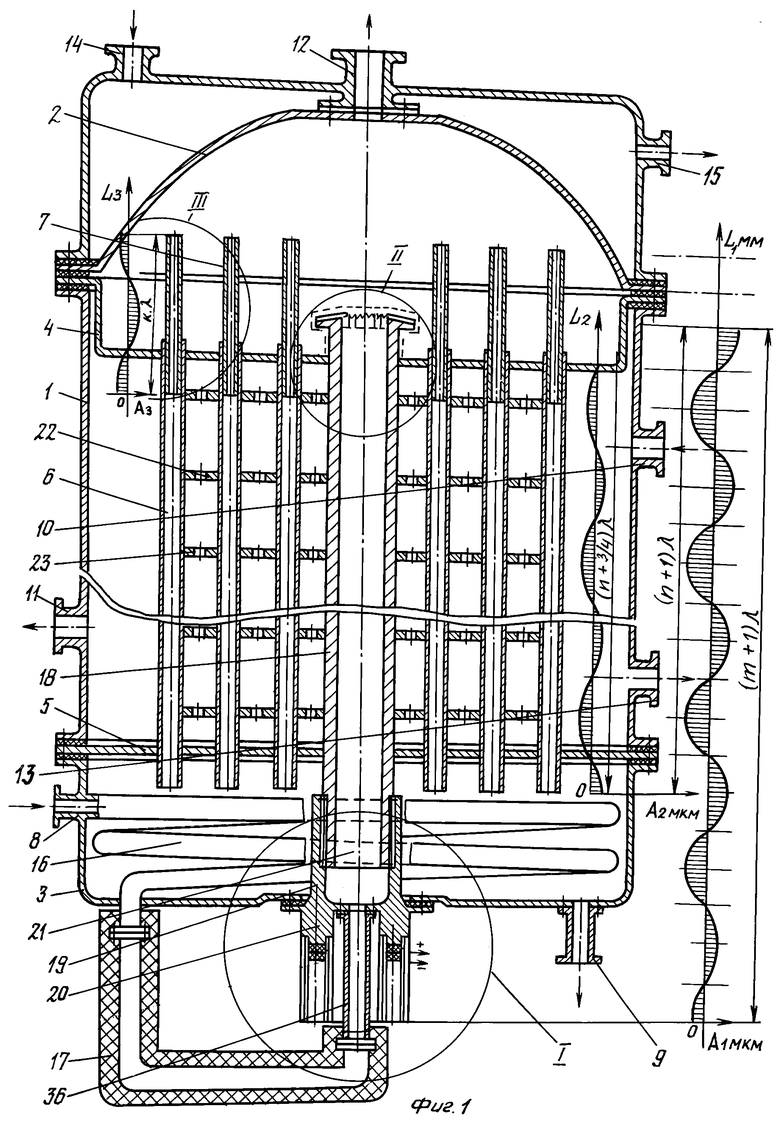

На фиг.1 представлен общий вид пленочного испарителя, на фиг.2 - один из вариантов конструкции ультразвукового электромеханического преобразователя, на фиг. 3 - конструкция втулки, выполненной в виде "грибка", на фиг.4 - вид сверху фиг.3, на фиг.5 - конструкция пленкообразователя, на фиг.6 - сечение А-А фиг.5.

Испаритель состоит из вертикального цилиндрического корпуса 1, верхней, например, составной 2 и нижней 3 торцевых крышек, верхней 4 и нижней 5 трубных досок, теплообменных труб 6, пленкообразователей 7 с радиальными ребрами, установленных с зазором внутри верхних концов теплообменных труб 6, штуцеров ввода 8 и вывода 9 обрабатываемой жидкости, штуцеров входа 10 и выхода 11 греющего пара, штуцера выхода вторичного пара 12, штуцера выхода конденсата 13, дополнительных штуцеров входа 14 и выхода 15 греющего пара, верхней, например, составной 2 торцевой крышки, трубопровода в виде змеевика 16, размещенного в нижней части корпуса 1 и утепленного теплоизоляционным материалом 17. Один конец змеевика соединен со штуцером ввода обрабатываемой жидкости 8, а другой - прямолинейный участок 18 - жестко закреплен между трубными досками 4 и 5. Ввод обрабатываемой жидкости осуществляется в нижней 3 крышке испарителя, где прямолинейный участок 18 жестко установлен в активную излучающую накладку 19 ультразвукового преобразователя 20, имеющего центральное отверстие 21 под трубопровод 18 общей длиной (m+1)•λ, где m=1, 2, 3. . .; λ - длина ультразвуковой волны, причем в максимальных зонах пучности прямолинейный участок трубопровода 18, выполненный длиной (n+1)•λ, где n= 0, 1, 2, 3...; λ - длина ультразвуковой волны, жестко соединен трубными решетками 22, имеющими отверстия 23 с теплообменными трубами длиной, равной (n+3/4)•λ, причем верхняя 4 и нижняя 5 трубные доски жестко закреплены в минимальных зонах пучности в корпусе 1.

Пленкообразователи 7 с радиальными ребрами могут быть жестко соединены, например, втулками 24 с теплообменными трубами 6 в верхней части корпуса 1 и торцевой верхней составной крышки 2 над трубной доской 4 в зоне минимальной пучности при длине пленкообразователей 7 (k•λ), где k=1,2,3...; λ - длина ультразвуковой волны.

На верхнем торце прямолинейного участка 18 жестко закреплена втулка 25 в виде "грибка" с направляющими пазами 26 для подачи обрабатываемой жидкости во все стороны.

Ультразвуковой электромеханический преобразователь 20 (см. фиг.2) состоит из пьезоэлементов 27, токоподводящих шайб 28 и 29, токоизолирующих шайб 30 и 31, которые размещены между активной излучающей накладкой 19 волновой длины и пассивной накладкой 32, которая составляет с пъезоэлементами 27 полуволновую систему, жестко стянутые между собой втулками 33 и 34. Активная излучающая накладка 19 и пассивная накладка 32 имеют центральное сквозное отверстие 21 под трубопровод 18, соединенный резьбовым соединением 35, и под нижний прямолинейный участок трубопровода 36, размещенный внутри преобразователя 20 и жестко соединенным с трубопроводом змеевика 16, а также с помощью резьбового соединения 35 с частью активной накладки 19 и с помощью резьбового соединения 37 и закрепленной контргайкой 38 с прокладкой 39 в узловой плоскости пассивной накладки 32 в минимальной зоне пучности колебаний. Кроме того, между пленкообразователем 7 и теплообменной трубой 6 образуется зазор 40 для прохождения обрабатываемой жидкости в виде тонкой пленки по внутренним стенкам теплообменной трубы 6.

Пленочный испаритель работает следующим образом. В исходном положении через штуцер 10 в корпусе 1 подается теплоноситель (пар), который частично конденсируется на наружных поверхностях теплообменных труб 6, отдавая им тепло, а конденсат отводится через штуцер 13. Обрабатываемая жидкость подается в испаритель через штуцер 8 и далее по трубопроводу 16, погруженному в обработанную жидкость и подогреваемым ею, поступает по прямолинейным участкам 36 и 18 в камеру, образованную верхней составной крышкой 2 и верхней трубной доской 4, образует на этой доске слой, гидравлическое давление которого обеспечивает равномерное поступление жидкости по каждой теплообменной трубе 6.

При подаче жидкости по прямолинейному участку трубопровода 18 через токоподводящие шайбы 28 и 29 на пьезоэлементы 27 от ультразвукового генератора (на чертеже не показан) подается переменное напряжение. Ультразвуковой преобразователь 20 возбуждается, и в нем создается стоячая волна. Ультразвуковой преобразователь 20 работает как полуволновая колебательная система на частоте f=22 и 44 КГц с амплитудой колебаний А до 20 мкм. Объединение пассивной накладки 32 и пьезоэлементов 27 в полуволновую систему позволяет вывести источник колебаний из зоны максимальных внутренних напряжений, облегчает условия работы, снижает нагрев и повышает эффективность. Наличие узловых плоскостей позволяет удобно для обслуживания испарителя крепить ультразвуковой преобразователь 20.

При подаче жидкости по прямолинейному участку трубопровода 18 в зонах ее пучности колебаний и на торцевой поверхности втулки 25 возникают продольные колебания. Обрабатываемая жидкость подвергается кавитационному воздействию и разрывы ее образуются там, где происходит местное понижение давления. В реальной обрабатываемой жидкости в зависимости от температуры, газосодержания, гидростатического давления и других факторов разрыв происходит в интервале давлений от десятых долей до нескольких сотен атмосфер и, следовательно, порог кавитации - минимальное значение акустического давления, необходимое для образования кавитационных полостей. Так как прямолинейный участок трубопровода 18 жестко соединен трубными решетками 22, имеющими отверстия 23, с теплообменными трубами 6 той же длины в максимальных зонах пучности, то в теплообменных трубах 6 возникают колебания той же частоты в автоколебательном режиме с амплитудой до 15 мкм. За счет гидравлического и ультразвукового давления обрабатываемая жидкость с пазов 26 втулки 25 равномерно поступает к каждой теплообменной трубе 6. Проходя через кольцевой зазор 40 между пленкообразователями 7 с его радиальными ребрами и теплообменной трубой 6, жидкость образует на внутренней их поверхности сплошную, стекающую вниз пленку, в зонах максимальной пучности которой возникают пузырьки кавитации, интенсифицирующие процесс ее обработки. По мере движения пленки вниз по поверхности труб 6 происходит выпаривание обрабатываемой жидкости.

В случае, когда пленкообразователи 7 жестко соединены втулками 24 с теплообменными трубами 6, в пленкообразователе возникают колебания той же частоты в автоколебательном режиме, которые интенсифицируют (засасывают обрабатываемую жидкость) процесс прохождения через зазор 40 обрабатываемой, в том числе и вязкой жидкости, осуществляют ее ультразвуковую обработку.

Вторичный пар удаляется через штуцер 12, а упаренная жидкость стекает с нижних концов трубок 6 и поступает в нижнюю камеру, образованную крышкой 3 и трубной доской 5, откуда выводится через штуцер 9.

Преимущество изобретения заключается в том, что в отличие от известных технических решений жидкость подвергается воздействию механических ультразвуковых колебаний, в т.ч. кавитационному и тепловому воздействию от работы ультразвукового преобразователя на частоте f=22 и 44 КГц с амплитудой до 20 мкм, что позволяет интенсифицировать процесс испарения, следовательно, поднять эффективность и расширить технологические возможности испарителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257932C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2003 |

|

RU2233692C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257246C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2266151C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

| Пленочный выпарной аппарат | 1979 |

|

SU965439A1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2149669C1 |

| Пленочный испаритель | 1981 |

|

SU955972A2 |

Изобретение относится к пленочным аппаратам, предназначенным для проведения процессов теплообмена в химической, нефтеперерабатывающей, пищевой, газовой, электротехнической, металлургической и других отраслях промышленности. Задача, решаемая изобретением: расширение технологических возможностей, повышение эффективности и качества обрабатываемых жидкостей с различными вязкостями за счет наложения ультразвуковых колебаний на прямолинейный участок трубопровода, теплообменные трубы и пленкообразователи. Пленочный испаритель содержит вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, установленные с зазором внутри верхних концов теплообменных труб, штуцеры ввода и вывода обрабатываемой жидкости, греющего, вторичного пара и конденсата, трубопровод в виде змеевика, размещенный в нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой - прямолинейный участок закреплен между трубными досками, а штуцер ввода обрабатываемой жидкости установлен в нижней торцевой крышке испарителя, согласно изобретению устройство дополнительно содержит ультразвуковой преобразователь, размещенный в нижней центральной части корпуса и имеющий центральное сквозное отверстие под трубопровод, при этом прямолинейный участок трубопровода выполнен длиной, равной (n+1)•λ, где n=0, 1, 2, 3...; λ - длина ультразвуковой волны, и жестко установлен в активную излучающую накладку ультразвукового преобразователя соосно с ним с общей длиной, равной (m+1)•λ, где m=1, 2, 3...; причем в максимальных зонах пучности прямолинейного участка трубопровода он жестко соединен трубными решетками с теплообменными трубами длиной, равной (n+3/4)•λ, оси которых параллельны центральной оси, причем верхняя и нижняя трубные доски лежат в минимальных зонах пучности, кроме того, устройство содержит дополнительные штуцеры входа и выхода греющего пара, установленные в верхней части верхней торцевой крышки. Пленкообразователи могут быть жестко соединены, например втулками, с теплообменными трубами в верхней части корпуса в торцевой крышке над трубной доской в зоне минимальной пучности при длине пленкообразователя, равной k•λ, где k=1, 2, 3...; λ - длина ультразвуковой волны. 1 з.п. ф-лы, 6 ил.

| Устройство для автоматического смазывания подшипников, в зависимости от степени их нагрева, снабженное сигнальным приспособлением | 1928 |

|

SU10107A1 |

| ВЫПАРНОЙ АППАРАТ | 1987 |

|

SU1497819A1 |

| Пленочный конденсатор | 1988 |

|

SU1553164A1 |

| АППАРАТ ДЛЯ СГУЩЕНИЯ ЖИДКИХ ПРОДУКТОВ | 1998 |

|

RU2135036C1 |

| US 4810327 А, 07.03.1989. | |||

Авторы

Даты

2003-12-20—Публикация

2002-02-28—Подача