Изобретение относится к конструкции газлифтных аппаратов, предназначенных для использования в химической, нефтехимической и других отраслях промышленности для проведения различных химических превращений в системе газ-жидкость-твердое тело. Предлагаемый аппарат может быть использован в области переработки сравнительно небольших объемов осадков различного рода биогенных отходов, в частности для окисления осадков очистных сооружений небольших городов, крупных поселков, свиноферм, птицефабрик, мясоперерабатывающих производств методом окислительно-гидролитической деструкции (мокровоздушного окисления).

Известные газлифтные аппараты представляют собой кожухотрубные, предназначенные для проведения экзотермических и эндотермических реакций реакторы, которые, как правило, содержат вертикальный корпус с газовой и жидкостной камерами, с размещенными внутри корпуса и закрепленными в трубных решетках циркуляционными и барботажными трубами. В барботажных трубах предусмотрены отверстия для газа.

Так известный газлифтный аппарат (авт.св. СССР 1212550, B 01 J 10/00, опубл. Б. И. N 7, 1986) содержит цилиндрический корпус с крышкой и днищем. Внутри корпуса имеются газовая и жидкостная камеры, образованные стенками корпуса и трубными решетками, в которых закреплен пучок вертикальных циркуляционных и барботажных труб, образующих циркуляционные контуры. Корпус снабжен также дополнительной трубной решеткой, установленной над верхней решеткой таким образом, что между двумя верхними трубными решетками и стенкой корпуса образуется газовая камера, при этом концы барботажных труб расположены в жидкостной камере, а на расположенных в газовой камере участках циркуляционных труб выполнены отверстия.

Такое конструктивное выполнение устройства позволяет создать устойчивый режим циркуляции, увеличить поверхность контакта фаз и реакционную зону аппарата, повысив производительность аппарата.

Известен также выбранный в качестве ближайшего аналога газлифтный аппарат (авт.св. СССР 1012966, B 01 J 14/00, опубл. Б.И. 15, 1983), представляющий собой реактор, содержащий вертикальный цилиндрический корпус с верхней сепарационной камерой, образующими циркуляционные контуры барботажными и циркуляционными трубами, закрепленными в трубных решетках. В барботажных трубах выполнены отверстия для ввода в них газа. Аппарат имеет также нижнюю цилиндрическую камеру, выполненную в виде цилиндрической обечайки с коническим днищем. Цилиндрическая часть корпуса снабжена теплообменной рубашкой. В нижней жидкостной камере выполнены сепарирующие элементы в виде усеченных конусов, расположенных по винтовой линии конической части жидкостной камеры. Реактор снабжен технологическими патрубками для подачи исходной массы, для подачи газа в аппарат, для вывода готового продукта и опорожнения реактора, для выхода отработанного газа, для ввода и вывода теплоносителя из теплообменной рубашки. В коническом днище корпуса предусмотрен патрубок для выгрузки твердого осадка. Аппарат предназначен для работы с гетерогенными системами.

Реактор работает следующим образом: реактор заполняют реакционной массой, содержащей твердую фазу; кислородсодержащий газ постоянно подается в аппарат в процессе реакции, скапливается под нижней трубной решеткой, образуя газовый слой, из которого он (газ) через отверстия в барботажных трубах попадает в них, образуя газожидкостную смесь. Вследствие разницы плотностей сред в барботажных и циркуляционных трубах происходит циркуляция реакционной массы. Газожидкостная смесь движется вверх и поступает в газовую камеру, где происходит разделение фаз. Жидкая фаза в виде суспензии по циркуляционным трубам опускается вниз в жидкостную камеру. Отработанный газ, предварительно освобожденный от содержащихся в нем капель, удаляется через патрубок в крышке аппарата. Готовый продукт отводится через размещенный над трубами патрубок для выгрузки жидкого продукта. Твердая фаза реакционной массы оседает на дно жидкостной камеры (коническое днище). В процессе седиментации сепарирующие элементы в конической части аппарата способствуют закручиванию движущегося потока, улучшая агломерацию твердых частиц. По мере накопления твердой фазы в конической части днища твердая нерастворимая часть реакционной массы выводится из аппарата. Конструкция аппарата позволяет повысить степень отделения твердых частиц продукта от жидкой фазы.

Задачей изобретения является разработка конструкции аппарата, которая позволила бы перерабатывать трудноокисляемые гетерогенные суспензии, такие как осадки различного рода биогенных отходов.

Для решения этой задачи предложен газлифтный аппарат, содержащий вертикальный цилиндрический корпус с крышкой и днищем с конической нижней частью, по крайней мере, одним циркуляционным контуром и технологическими патрубками для подачи исходной массы и выгрузки готовых жидкого и твердого продуктов, подачи кислородсодержащего газа и отвода отработанных отводящих газов. Согласно изобретению в предлагаемом газлифтном аппарате циркуляционный контур выполнен в виде выносной эрлифтной трубы, нижний конец которой размещен в днище аппарата, а верхний выполнен тангенциально входящим в днище аппарата, а верхний выполнен тангенциально входящим в цилиндрическую часть корпуса, и патрубок для подачи кислородсодержащего газа сообщен с нижней частью эрлифтной трубы.

Патрубок подачи исходной массы размещен в крышке аппарата, либо в верхней части цилиндрической части корпуса, выше входа верхнего конца эрлифтной трубы в корпус. Патрубок выгрузки готового жидкого продукта выполнен в нижней части цилиндрического корпуса.

В конической части днища аппарата целесообразно размещение патрубка подачи воды для промывки при выгрузке твердого водорастворимого осадка.

Количество эрлифтных труб определяется размером аппарата и составляет, как правило, от 1 до 3.

Основным и принципиальным отличием предлагаемого газлифтного аппарата от известного (ближайшего аналога) является то, что циркуляционный контур выполнен в виде выносной эрлифтной трубы, причем нижний конец ее присоединен к днищу корпуса, а верхний тангенциально входит в цилиндрическую часть корпуса ниже патрубка подачи исходной массы. Транспорт газожидкостной реакционной смеси осуществляется вверх по эрлифтной трубе. В этом случае роль циркуляционной трубы в контуре берет на себя сам реактор.

Выполнение верхнего конца эрлифтной трубы тангенциально входящим в корпус аппарата позволило вводить реакционную массу по касательной к корпусу, создавая тем самым вращение реакционной массы в аппарате, имитируя работу мешалки. В процессе окисления вся реакционная масса закручивается и не оседает.

Размещение патрубка подачи кислородсодержащего газа, например воздуха, в нижней части эрлифтной трубы позволяет поднимать реакционную массу вверх по трубе и одновременно интенсифицировать процесс окислительно-гидролитической деструкции. Такое конструктивное решение позволило работать со сложными трехфазными средами, содержащими биоорганику. Процесс возможно осуществлять периодически, по необходимости с большими перерывами.

Для обеспечения эффективного пеногашения и отделения газовоздушной смеси от реакционной массы, уровень ее целесообразно поддерживать не выше входящих штуцеров эрлифтных труб.

Обогрев реакционной массы может осуществляться через поверхность стенок корпуса с помощью известных средств (электрообогрева, обогрева через рубашку глухим паром либо острым паром через эжектор).

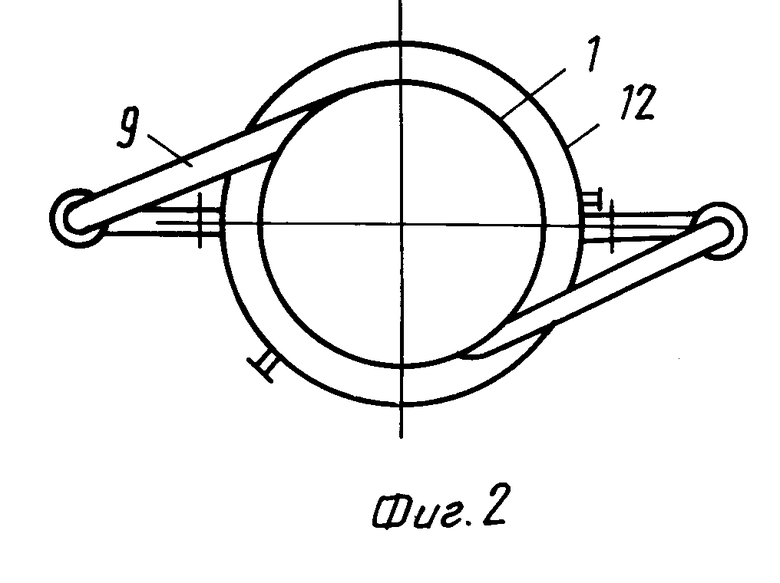

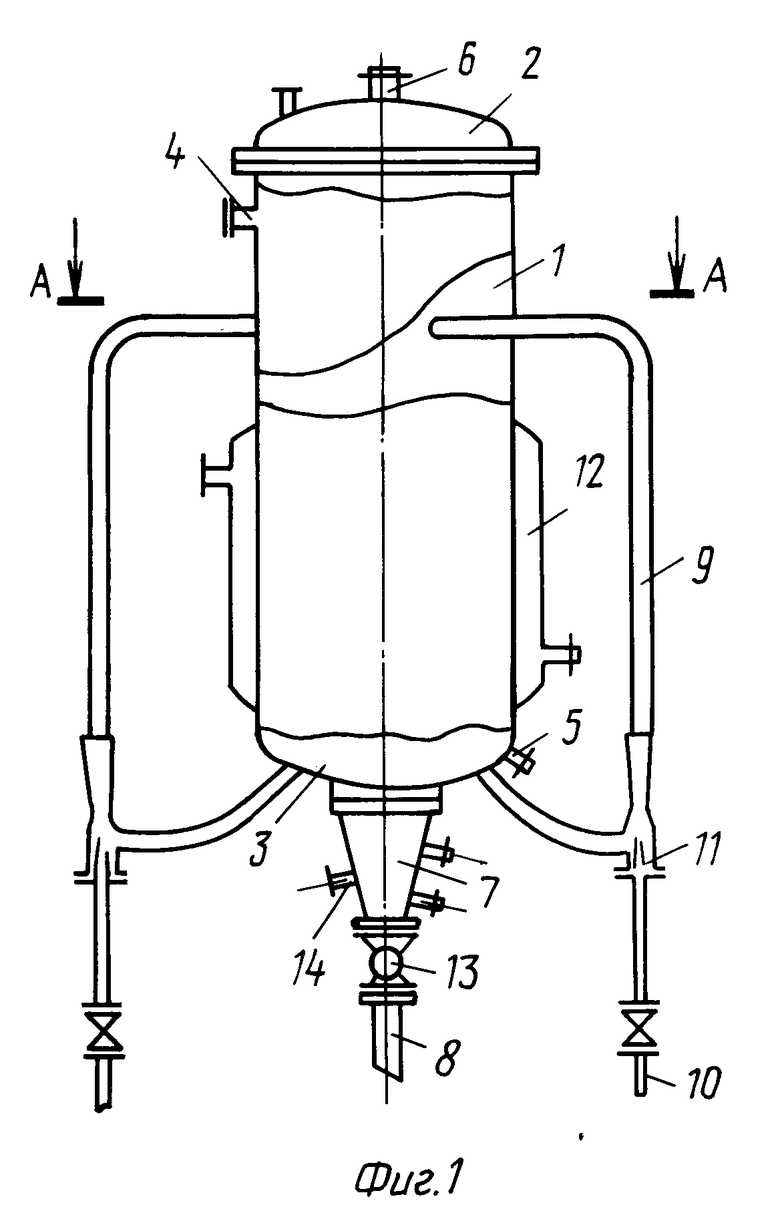

На фиг.1 представлен схематично общий вид аппарата; на фиг.2 вид сверху (разрез по А-А).

Газлифтный аппарат содержит корпус 1 с крышкой 2 и днищем 3, технологическими патрубками подачи исходной массы 4, выгрузки жидкого продукта (оксидата) 5, отвода отходящих газов 6. В нижней части днища 3 предусмотрена коническая камера 7 для сбора нерастворимого твердого остатка с патрубком 8, через который осуществляется выгрузка. Корпус 1 снабжен по крайней мере одним циркуляционным контуром в виде выносной эрлифтной трубы 9, нижний конец которой размещен в верхней части днища 3 аппарата, а верхний конец тангенциально входит в цилиндрическую часть корпуса 1. Каждая эрлифтная труба 9 в нижней части обустроена штуцером подачи кислородсодержащего газа 10. Кроме того, предусмотрена рубашка 12 для теплоносителя или какой-либо другой нагревательный элемент для подогрева реакционной массы до температуры реакции.

Газлифтный аппарат работает следующим образом: иловая суспензия, сгущенная до 90% -ной влажности с помощью насоса (на чертеже не показано) загружается в реактор под атмосферным давлением до определенного уровня, определяемого размещением верхних концов эрлифтных труб 9. Загрузка осуществляется через патрубок 4.

Окислительно-гидролитическая деструкция осуществляется следующим образом; в выносные эрлифтные трубы 9 подается кислородсодержащий газ, например воздух через штуцер 10. В результате чего начинается циркуляция иловой суспензии по контуру; эрлифтная труба реактор эрлифтная труба. Насыщенная воздухом циркулирующая суспензия из эрлифтной трубы поступает в корпус реактора, где отделяется избыток газа, главным образом углекислого газа и воздуха. Эта газовоздушная смесь вместе с парами воды направляется через патрубок отвода отходящих газов 6 в холодильник-конденсатор (на чертеже не показано), где пары конденсируются и возвращаются самотеком в реактор, а углекислый газ и воздух выбрасываются в атмосферу через обратный клапан.

После окончания реакции окислительно-гидролитической деструкции прекращают подачу воздуха в аппарат. В реакторе снижают давление и температуру. По достижении необходимой температуры готовый жидкий оксидат выгружают через патрубок 5 и направляют на концентрирование или используют как готовый продукт. Нерастворимый твердый остаток оседает в конической камере 7 и выгружается через паровой кран 13 с помощью воды, подаваемой через патрубки 14.

Предлагаемый аппарат может быть широко использован для окисления осадков биогенных отходов очистных сооружений, когда требуется переработка небольших количеств осадков биогенных отходов, например осадков биогенных отходов небольших городов, крупных поселков, свиноферм, птицефабрик, что позволяет снять опасность загрязнений водоемов или рек, по берегам которых они чаще всего расположены.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗЛИФТНЫЙ АППАРАТ | 1997 |

|

RU2122892C1 |

| ГАЗЛИФТНЫЙ РЕАКТОР | 1993 |

|

RU2070434C1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 2001 |

|

RU2182515C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| СПОСОБ ОБРАБОТКИ ОСАДКОВ БЫТОВЫХ И/ИЛИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 1992 |

|

RU2070165C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| БИОРЕАКТОР ДЛЯ КУЛЬТИВАЦИИ АЭРОБНЫХ МИКРООРГАНИЗМОВ | 2021 |

|

RU2766892C1 |

| ПРОДУКТ ОКИСЛИТЕЛЬНО-ГИДРОЛИТИЧЕСКОЙ ДЕСТРУКЦИИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2081857C1 |

| УСТРОЙСТВО С ВОЗВРАТНЫМ ПОТОКОМ ДЛЯ ПРОВЕДЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 1996 |

|

RU2124393C1 |

Использование: обработка трехфазных систем жидкость - газ - твердое тело в области переработки осадков биогенных отходов. Сущность изобретения: газлифтный аппарат содержит вертикальный цилиндрический корпус с крышкой и днищем с конической нижней частью, по крайней мере, один циркуляционный контур и технологические патрубки для подвода исходной массы и отвода жидкого и твердого продуктов, для подвода кислородсодержащего газа и отвода отходящих газов. Циркуляционный контур выполнен в виде размещенной вне корпуса эрлифтной трубы 9, при этом ее нижний конец соединен с верхней частью днища 3, а верхний выполнен тангенциально входящим в верхнюю часть цилиндрического корпуса, и патрубок подачи кислородсодержащего газа I0 сообщен с нижней частью эрлифтной трубы 9. Патрубок подачи исходной массы 4 целесообразно размещать в верхней части цилиндрического корпуса 1 выше входа эрлифтной трубы 9, патрубок выгрузки жидкого продукт - в нижней части цилиндрического корпуса. Для лучшей выгрузки твердого продукта в конической части 7 днища 3 могут быть выполнены патрубки подачи воды 14. 1 з.п. ф-лы, 2 ил.

| SU, авторское свидетельство, 1212550, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1012966, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1996-06-11—Подача