Изобретение относится к области пайки, в частности к способу пайки телескопических конструкций из деталей с различными коэффициентами линейного расширения, и может найти применение в различных отраслях промышленности, где требуется соединение разнородных материалов.

Известен способ пайки разнородных материалов, имеющих различные коэффициенты теплового расширения, согласно которому деталь из материала с более высоким коэффициентом теплового расширения в процессе пайки подвергают регулируемому охлаждению. При этом охлаждение осуществляют таким образом, чтобы к моменту его окончания усадка обеих деталей была одинакова [1].

Этот способ используется при пайке износостойких углеродистых пластин с корпусом из закаленного стального проката.

Однако известный способ невозможно использовать при пайке телескопического соединения, т. к. в нем регулируемое охлаждение осуществляется при помощи охлаждаемых массивных блоков, в которые помещают непаяемую часть детали.

Известно проведение процесса пайки телескопического соединения с помощью оправки, размещаемой внутри телескопического соединения [2].

В известном техническом решении используется оправка сложной конструкции, состоящая из двух частей. Неподвижность соединяемых поверхностей в процессе кристаллизации паяного соединения обеспечивается за счет кольца, перемещающегося по конической поверхности внутренней части оправки.

Известен способ пайки телескопических конструкций из деталей с различными коэффициентами линейного расширения, согласно которому пайку и охлаждение собранной конструкции осуществляют с использованием двух источников нагрева, размещенных снаружи и внутри конструкции. Регулирование температур внутри и снаружи обеспечивалось регулированием работы нагревателей. На наружный нагреватель подавалась мощность по заданной программе, а регулирование мощности на внутреннем нагревателе обеспечивало дополнительный нагрев внутренней детали в процессе охлаждения [3].

Недостатком известного способа является сложность регулирования температур внутри и снаружи паяемых деталей, что не всегда обеспечивает оптимальные условия формирования шва при нагреве и предотвращения нарушения сплошности паяного соединения при кристаллизации в процессе охлаждения.

Разницу температур внутри и снаружи паяемой телескопической конструкции необходимо держать в процессе кристаллизации припоя, чтобы не повредить ребра жесткости конструкции и чтобы не было отрыва внутренней стенки конструкции от наружной. Для этого необходимо создать достаточное давление внутренней стенки на наружную.

Цель изобретения состоит в повышении надежности и эксплуатационной стойкости паяного соединения в телескопической конструкции.

Поставленная цель достигается тем, что в способе пайки телескопической конструкции, состоящей из внешней и внутренней оболочек, с различным коэффициентом линейного расширения, включающем сборку паяемых деталей, размещение припоя в зоне соединения, нагрев в печи до температуры пайки, выдержку при этой температуре с последующим охлаждением, перед нагревом до температуры пайки во внутренней полости собранной конструкции размещают оправку в виде трубы с толщиной стенки, соизмеримой с толщиной внешней паяемой детали и длиной, соответствующей длине телескопической конструкции с зазором относительно внутренней оболочки, торцы конструкции закрывают крышками и герметизируют внутреннюю полость, после выдержки при температуре пайки осуществляют интенсивное охлаждение внешней поверхности телескопической конструкции и создают разницу температур внутри полости и снаружи 200-300oC до температуры кристаллизации припоя.

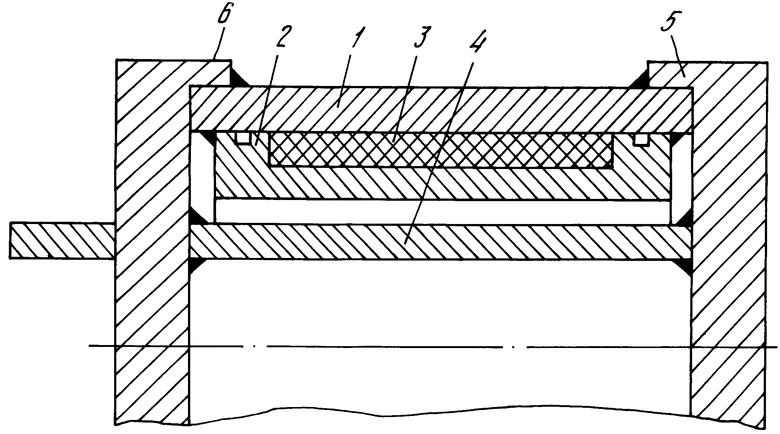

Способ поясняется чертежом.

Способ осуществляется следующим образом.

Телескопическую конструкцию, состоящую из внешней оболочки 1 и внутренней оболочки 2 с ребрами жесткости 3 между ними собирают, на паяемые поверхности наносят припой в виде плакированных слоев. Во внутреннюю полость телескопической конструкции помещают оправку 4 в виде трубы с толщиной стенки, соизмеримой с толщиной внешней оболочки 1 и длиной, соответствующей длине телескопической конструкции. Трубу берут меньшего диаметра, чем размеры внутренней полости, чтобы установить ее с зазором относительно внутренней поверхности внутренней оболочки. С торцев телескопическая конструкция закрывается крышками 5, которые закрепляют на внешней оболочке 1, герметизируя внутреннюю полость конструкции.

Сборка помещается в печь и нагревается до температуры пайки 970±10oC. После выдержки при этой температуре в печь подается охлажденный аргон, интенсивно охлаждающий внешнюю поверхность телескопической конструкции. В процессе нагрева до температуры пайки нагревается и оправка 4. В процессе охлаждения нагретая оправка, находящаяся внутри загерметизированной полости телескопической конструкции остывает медленно, отдавая тепло внутренней оболочке 2, выполненной из материала с большим коэффициентом линейного расширения. В связи с этим, внутренняя оболочка медленнее уменьшает свои размеры в процессе охлаждения. До температуры кристаллизации припоя 780oC разница температур снаружи конструкции и внутри ее составляет 200-300oC. При такой разнице в температурах внутренняя оболочка поджимает наружную, тем самым предотвращая отрыв оболочек друг от друга в процессе кристаллизации припоя.

Пример выполнения способа.

Наружная оболочка изготавливается из стали, а внутренняя оболочка из бронзы. Наружная оболочка берется толщиной 5-17 мм, внутренняя оболочка из бронзы в зоне соединения со сталью имеет толщину 7-8 мм, в зоне наличия ребер толщина составляет 0,7 мм. Припой ПСр72 наносится гальваническим методом послойно, на стальную поверхность - медь толщиной 10-15 мкм, а на бронзу наносится двухслойное покрытие: медное покрытие толщиной 20 мкм, серебряное покрытие толщиной 5 мкм. Элементы конструкции собираются вместе. Внутри телескопической конструкции вставляется труба с толщиной стенки, соизмеримой с толщиной наружной оболочки и длиной, соответствующей длине конструкции. Труба устанавливается с зазором относительно внутренней поверхности внутренней оболочки. С торцев конструкции закрывается крышками размером, соответствующим размеру оболочки. Крышки имеют буртики 6 для прихватки их с внешней поверхностью оболочки. Собранная конструкция помещается в печь и нагревается до температуры 970oC. После выдержки при этой температуре в печь напускается охлажденный аргон, который интенсивно 100oC/мин охлаждает внешнюю поверхность конструкции. Труба, находящаяся внутри полости телескопической конструкции, нагревается до температуры пайки и в процессе охлаждения, находясь в герметизированной полости, охлаждаясь, отдает тепло внутренней оболочке, которая охлаждается медленнее, чем наружная оболочка. В связи с этим создается градиент температур в 200-300oC. Указанную разницу в температурах внутри и снаружи телескопической конструкции необходимо держать в процессе кристаллизации припоя ПСр 72 до 780oC.

Предложенный способ пайки телескопической конструкции позволяет сохранить постоянным зазор в процессе охлаждения и, следовательно, предотвратить отрыв внутренней оболочки от наружной.

Увеличение градиента температур выше 300oC может увеличить давление одной оболочки на другую и повредить ребро жесткости, поэтому выбранный градиент температур 200-300oC является наиболее приемлемым для получения надежности и эксплуатационной стойкости паяного соединения и всей конструкции в целом.

Предложенный способ может быть использован при пайке разнородных материалов со значительной разницей коэффициентов линейного расширения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ ИЗДЕЛИЙ ИЗ СТАЛИ И БРОНЗЫ | 1995 |

|

RU2104839C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1995 |

|

RU2104842C1 |

| СПОСОБ ПАЙКИ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2092286C1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1995 |

|

RU2104840C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЖАРОПРОЧНЫХ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА НИКЕЛЬ-ХРОМОВОЙ ОСНОВЕ ПЕРЕД ПАЙКОЙ | 1995 |

|

RU2105080C1 |

| СПОСОБ ПАЙКИ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104838C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2106941C1 |

| СПОСОБ ПАЙКИ СВАРНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2104835C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКОЙ КОНСТРУКЦИИ, МАТЕРИАЛ ВНЕШНЕЙ ДЕТАЛИ КОТОРОЙ ИМЕЕТ КОЭФФИЦИЕНТ ЛИНЕЙНОГО РАСШИРЕНИЯ, ПРЕВОСХОДЯЩИЙ КОЭФФИЦИЕНТ ЛИНЕЙНОГО РАСШИРЕНИЯ ВНУТРЕННЕЙ ДЕТАЛИ | 2005 |

|

RU2375159C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1995 |

|

RU2104836C1 |

Использование: пайка телескопических конструкций из деталей с различным коэффициентом линейного расширения. Сущность изобретения: в собранную телескопическую конструкцию, в ее внутреннюю полость помещают оправку в виде трубы с толщиной стенки, соизмеримой с толщиной внешней паяемой детали и длиной, соответствующей длине телескопической конструкции, с зазором относительно внутренней поверхности внутренней паяемой детали, торцы конструкции закрывают крышками и герметизируют внутреннюю полость. Сборку помещают в печь и нагревают до температуры пайки. После выдержки при этой температуре осуществляют интенсивное охлаждение внешней поверхности телескопической конструкции, создавая разницу температур внутри полости и снаружи 200-300oC до температуры кристаллизации паяного соединения. 1 ил.

Способ пайки телескопической конструкции, состоящей из наружной и внутренней оболочек с различными коэффициентами линейного расширения, включающий сборку паяемых деталей, размещение припоя в зоне соединения, нагрев в печи до температуры пайки, выдержка при этой температуре с последующим охлаждением, отличающийся тем, что перед нагревом до температуры пайки во внутренней полости собранной конструкции размещают оправку в виде трубы с толщиной стенки, соизмеримой с толщиной наружной оболочки, и длиной, соответствующей длине телескопической конструкции, с зазором относительно внутренней поверхности внутренней оболочки, торцы конструкции закрывают крышками и герметизируют внутреннюю полость, после выдержки при температуре пайки осуществляют интенсивное охлаждение внешней поверхности телескопической конструкции, создавая разницу температур внутри полости и снаружи 200 - 300oС, до температуры кристаллизации паяного соединения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, патент, 2035249, кл.B 23 K 1/00, 1971 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 472760, кл.B 23 K 3/08, 1975 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1821303, кл.B 23 K 1/00, 1993. | |||

Авторы

Даты

1998-02-20—Публикация

1995-04-26—Подача