Изобретение относится к термообработке деталей из жаропрочных дисперсионно-твердеющих сплавов перед пайкой.

Жаропрочные сплавы используются в конструкциях, работающих в теплонагруженных условиях и химически активных средах. Обладая высокими эксплуатационными свойствами, они имеют пониженную технологичность в процессах, связанных с деформацией при нагреве, например, при штамповке, сварке или пайке. Особенно это относится к дисперсионно-твердеющим хромоникелевым сплавам. При нагреве они претерпевают структурные превращения, связанные с выделением из твердого раствора избыточных карбидных Me23C6, Me6C или интерметаллидных Ni3(TiAl), Ni3T и других фаз. При выпадении их в локальных участках металла создается искаженное состояние решетки, приводящее к возникновению внутренних объемных напряжений. В результате этого снижается пластичность сплава и повышается склонность к образованию трещин при деформации. Склонность к хрупкому разрушению особенно резко повышается в контакте с поверхностно-активной жидкометаллической средой, например припоем. В этом случае разрушающая нагрузка снижается более чем в 10 раз.

При пайке конструкции ее детали находятся в напряженно-деформированном состоянии в результате неравномерного нагрева или различия в термическом расширении деталей из разнородных металлов. Возникающие при этом напряжения растяжения способны превысить допустимые в контакте с жидким припоем нагрузки и разрушить металл. Трещины, как правило, заполнены припоем, что препятствует их обнаружению. Наличие трещин значительно снижает работоспособность паяной конструкции.

Известен способ термической обработки жаропрочных дисперсионно-твердеющих сплавов на никель-хромовой основе, включающий закалку с 1090oC на воздухе и ступенчатое старение в атмосфере воздуха по режиму: нагрев до температуры 1000oC с выдержкой 2 ч, охлаждение вместе с печью до температуры 900oC с выдержкой 1 ч, охлаждение с печью до температуры 800oC с выдержкой 2 ч с последующим охлаждением на воздухе. При закалке структурные составляющие сплава переходят в твердый раствор. Нагрев до 1000oC и последующее медленное охлаждение обеспечивает выделение интерметаллидных и карбидных фаз при температурах 900-800oC в мелкодисперсном состоянии. Однако при указанных температурах фазы выделяются не полностью.

При пайке изделий дисперсионно-твердеющий сплав, находящийся в напряженном состоянии, вступает во взаимодействие с расплавом припоя уже при температуре начала его плавления. Это способствует термической деформации и снижению пластичности сплава.

Недостатком известного способа является нестабильность структуры сплава паяемых изделий при температуре ниже 800oC, их низкая пластичность, а значит и высокая чувствительность к воздействию припоев.

Задача изобретения - получение стабильной структуры дисперсионно-твердеющих никель-хромовых сплавов и увеличение их пластичности во всем интервале температур взаимодействия с жидким припоем, обеспечивающее изготовление паяных конструкций без дефектов.

Задача решена за счет того, что ступенчатое старение осуществляют сначала при температуре 90 ±20oC с выдержкой 30-50 мин, далее при 800±20oC с выдержкой 80-100 мин, при 700+50oC с выдержкой 4-6 ч и при 600+50oC с выдержкой 6-8 ч. Указанное ступенчатое строение способствует полному выделению из хромоникелевого твердого раствора избыточных фаз, а значит и равновесию структуры в интервале температур взаимодействия расплавленного припоя с металлом при последующей пайке. Максимальное выделение избыточных фаз и их коагуляция при термообработке обеспечивает повышение пластичности сплава, необходимой для предотвращения образования дефектов в паяном шве в процессе пайки.

Технический результат - повышение стабильности структуры дисперсионно-твердеющего сплава и его пластичности, обеспечивающее снижение чувствительности сплава к воздействию жидкого припоя в процессе пайки.

Предложенный способ осуществляют следующим образом.

Необходимо провести пайку элемента конструкции днища, состоящего из кольца и впаянного в него по периметру диска. Материал кольца - дисперсионно-твердеющий сплав на никель-хромовой основе - ЭП-202. Материал диска - бронза. Температура пайки - 925±5oC. Используют припой на серебряной основе марки ПСр - 37,5. Температура начала плавления его составляет 720oC.

Перед операцией пайки заготовку кольца закаливают с температуры 1080±5oC с охлаждением на воздухе, затем нагревают в атмосфере воздуха до 1000oC и выдерживают 1 ч, и далее осуществляют ступенчатое старение. Для этого заготовку охлаждают с печью до 900±20oC, выдерживают 30-50 мин, оптимально 40 мин, охлаждают с печью до 800±20oC, выдерживают 80-100 мин, оптимально 90 мин, охлаждают с печью до 700±50oC, выдерживают 4-6 ч, оптимально 5 ч и охлаждают с печью до 600±50oC, выдерживают при этой температуре 6-8 ч. Далее проводят охлаждение на воздухе.

При температуре 1000oC начинается процесс выпадения избыточных фаз из твердого раствора сплава. В процессе выдержки при этой температуре выпадают все интерметаллидные составляющие и до 2-3% γ′-фазы. При последующем трехступенчатом старении происходит практически полное выпадение γ′-фазы и ее коагуляция. При заключительном этапе - 600+50oC - завершается выпадение оставшихся частиц γ′-фазы из твердого раствора.

Оптимальное время выдержки на всех ступенях процесса старения выбиралось с учетом обеспечения максимальной пластичности сплава при предварительных испытаниях образцов из этого сплава.

Исследования показали, что в результате предложенной термообработки структура сплава приобрела стабильность и высокую пластичность, что сделало его нечувствительным к воздействию жидкого припоя. Благодаря стабильности структуры сплава и его пластичности, напряжения, возникающие в паяемой конструкции, не смогли разрешить металл, находящийся в контакте с расплавленным припоем.

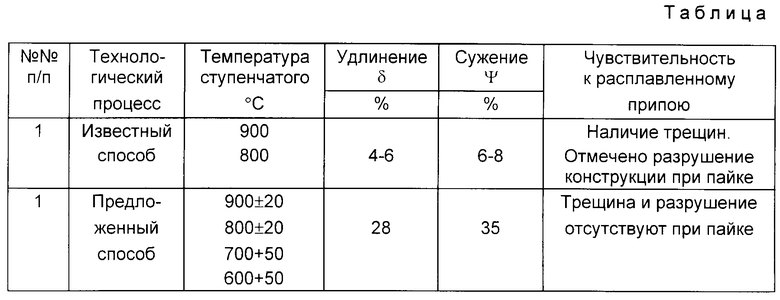

Сравнительные данные результатов испытаний механических и физических свойств сплава ЭП-202, термообработанного по предложенному и известному способам, приведены в таблице.

Характеристики δ и ψ получены при температуре испытаний 750oC.

Анализ таблицы показал, что при испытаниях дисперсионно-твердеющего сплава на никель-хромовой основе ЭП-202, прошедшего термообработку в соответствии с предложенным способом, он обладает пластичность в 5-6 раз больше, чем обработанный по известной технологии. При пайке в конструкциях трещины и разрушения отсутствуют. Отмечен непрерывный рост пластичности сплава в интервале температур плавления припоя - 720-925oC, что указывает на отсутствие объемных изменений в нем, а следовательно на достижение стабильности структуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ЖАРОПРОЧНЫХ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА НИКЕЛЬ-ХРОМОВОЙ ОСНОВЕ | 1996 |

|

RU2129061C1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1995 |

|

RU2104840C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 1999 |

|

RU2169647C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИЙ | 1997 |

|

RU2129166C1 |

| СПОСОБ ПАЙКИ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2092286C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 1996 |

|

RU2103382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 1999 |

|

RU2169646C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1995 |

|

RU2104842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2226457C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ ИЗДЕЛИЙ ИЗ СТАЛИ И БРОНЗЫ | 1995 |

|

RU2104839C1 |

Изобретение относится к области металлургии, в частности к термообработке деталей из жаропрочных дисперсионно-твердеющих сплавов на никель-хромой основе перед пайкой. Способ предусматривает закалку, нагрев до 1000oC и после выдержки - ступенчатое старение с охлаждением в печи соответственно при температуре 900±20oC с выдержкой 30-50 мин, при 800±20oC с выдержкой 80-100 мин, при 700+50oC с выдержкой 4-6 ч и при 600+50oC с выдержкой 6-8 ч с последующим охлаждением на воздухе. 1 табл.

Способ термической обработки жаропрочных дисперсионно-твердеющих сплавов на никель-хромовой основе перед пайкой, включающий закалку, нагрев до 1000oС и после выдержки ступенчатое старение с охлаждением в печи, далее на воздухе, отличающийся тем, что ступенчатое старение осуществляют соответственно при температурах 900 ± 20oС с выдержкой 30 50 мин, при 800 ± 20oС с выдержкой 80 100 мин, при 700 ± 50oС с выдержкой 4 6 ч и при 600 ± 50oС с выдержкой 6 8 ч.

| Химушин Ф.Ф | |||

| Жаропрочные стали и сплавы | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1998-02-20—Публикация

1995-04-21—Подача