Изобретение относится к деревообрабатывающей промышленности, а именно к способам изготовления прессованных изделий их стружечной пресс-массы.

Известен способ изготовления прессованных деталей, заключающиеся в том, что подготовленная измельченная древесина смешивается в магнезиальным вяжущим, например, каустическим магнезитом и бишофитом, которые используются в качестве затворителя магнезиального вяжущего. После смешивания из полученной пресс-массы изготавливают древесно-стружечные прессованные изделия (см. например, книгу В. Ч.Юнг, Ю.М.Бут. Технология вяжущих веществ. М., Госиздат, 1959 г.).

Известный способ не обеспечивает необходимых прочностных характеристик готового изделия вследствие низких физико-механических связей вяжущего с древесиной.

Задачей изобретения является увеличение прочностных показателей изделий из древесных частиц на магнезиальном вяжущем за счет увеличения связи вяжущего с древесными частицами.

Известен способ приготовления бетонной смеси, заключающийся в том, что перемешивают вяжущее, заполнитель и омагниченную воду (см., например, авт. св. СССР N 616253, кл. C 04B 28/10, 1976).

В известном решении для стабилизации эффекта повышения прочности бетонной смеси в воду до омагничивания вводят добавку - "зеленый" щелок стульфатоцеллюлозного производства, который оказывает положительное влияние на структуру водной смеси, стабилизирует ее и за счет этого приводит к стабильному эффекту повышения прочности бетона. В известном решении "зеленый" щелок выполняет функции стабилизатора и пластификатора.

Известный способ не может быть применен для решения поставленной проблемы - увеличения прочностных показателей изделий из древесных частиц на магнезиальном вяжущем, т.к. не обеспечивает проникновения вяжущего в поверхностные слои древесных частичек.

Известны способы, предусматривающие использование лигносульфоната - отхода, получаемого при сульфатном производстве целлюлозы, в качестве связующего в производстве изделий из измельченной древесины [см., например, 1].

Использование лигносульфонатов в качестве связующего также не решает поставленной в изобретении задачи - интенсифицировать процесс пропитки лигносульфонатом измельченной древесины, обеспечить проникновение в ее поверхностные слои и образовать цементный камень.

Наиболее близким к предложенному по технической сущности и достигаемому результату техническим решением является способ изготовления прессованных изделий из древесных частиц с магнезиальным вяжущим (магнезитом) путем их смешивания с последующим прессованием полученной смеси, раскрытой в составе: измельченная древесина, ортофосфорная кислота (45%-ной концентрации), магнезит (активная добавка) и сернокислый магний [см., например, 2].

Известный способ, принятый за прототип, обладает следующим недостатком: не обеспечивает достаточно высоких прочностных показателей, т.к. целью этого способа является снижение плотности, водопоглощения и повышение огнестойкости. При этом роль вяжущего играет ортофосфорная кислота.

Кроме того, известный способ достаточно энерго- и материалоемок, т.к. проведение процесса в указанных в прототипе режимных параметрах не обеспечивает высоких прочностных показателей изделий, а достижение их увеличения требует дополнительных значительных энерго- и материалозатрат.

Цель изобретения - повышение прочностных показателей изделий, а также снижение энерго- и материалоемкости технологического процесса.

Поставленная цель достигается тем, что в способе изготовления прессованных изделий из древесных частиц, включающем смешивание древесных частиц с магнезиальным вяжущим с последующим прессованием полученной смеси, древесные частицы перед смешиванием с магнезиальным вяжущим, в качестве которого может быть использован каустический магнезит или каустический доломит, обрабатывают омагниченным раствором лигносульфоната на магниевом основании плотностью 1,10-1,28 г/см3.

Для получения омагниченного раствора лигносульфоната на магниевом основании используют воду, полученную путем обработки магнитным полем напряженностью 30-45 К. А.-М при скорости прохождения воды через устройство с постоянными магнитами, равной 0,5-1,0 л/с, кроме того, лигносульфонат может быть предварительно разбавлен водой до плотности 1,10-4,28 г/см3 с последующей обработкой готового раствора магнитным полем. При этом раствор лигносульфоната на магниевом основании вводят в смеситель в количестве 15-17 от веса смеси.

Предложенное решение соответствует условиям потентоспособности, предъявленным к изобретениям.

Предложенное решение имеет соответствующий изобретательский уровень, т. к. явным образом для специалиста не следует из уровня техники и требует дополнительного изобретательского творчества.

Предложенное решение является новым, т. к. оно не известно из уровня техники, который определен на основании общедоступных сведении в СССР и зарубежных странах (патентный поиск проведен по фонду ВПГБ).

Предложенное решение является промышленно применимым, т.к. оно может быть использовано в промышленности с применением соответствующего существующего оборудования, что подтверждается приведенными примерами.

Способ осуществляют следующим образом.

В смеситель подают измельченную древесину (смесь стружек и опилок), затем омагниченный раствор лигносульфоната на магниевом основании, являющегося продуктом сульфонатной варки целлюлозы (см. ТУ ОП 13-0237-02-87).

Омагниченный раствор готовят следующим образом.

Через устройство с постоянными магнитами, имеющими напряженность магнитного поля по оси не менее 45 К.А. -М, пропускают воду при скорости прохождения не менее 0,5-1,0 л/с. После этого омагниченной водой разбавляют лигносульфонат на магниевом основании до плотности 1,20-1,25 г/см3.

Для получения омагниченного раствора лигносульфоната через аппарат с постоянными магнитами может пропускаться предварительно разбавленный водой до плотности 1,20-1,25 г/см3 раствор лигносульфоната.

Полученным раствором обрабатывают в смесителе измельченную древесину. Для этого в смеситель вводят омагниченный раствор лигносульфоната плотностью 1,20-1,25 г/см3 в количестве 15-17 от общей массы смеси и лопастной мешалкой обрабатывают измельченную древесину в течение 3-6 мин.

В результате такой обработки состав более интенсивно проникает в поверхностные слои стружки (втягивается).

После обработки древесных частиц омагниченным раствором лигносульфоната в смеситель вводят каустический магнезит, магнезиальное вяжущее, например каустический доломит. Смешивание осуществляют в течение 2-3 мин.

В результате того, что магнезиальное вяжущее (каустический магнезит, как и каустический доломит) наносят на измельченную древесину, в поверхностных слоях которой в процессе обработки омагниченным раствором лигносульфоната на магниевом основании произошли структурные изменения (обеспечивается частичная поверхностная ориентация молекул древесных частиц), процесс гидратации (образование цементного камня) протекает не только снаружи, а частично и внутри (в поверхностных слоях) древесных частиц.

Кроме того, взаимодействие магнезиального вяжущего, например каустического магнезита, каустического доломита, с омагниченным раствором лигносульфоната на магниевом основании усиливает физико-механические связи образующегося цементного камня.

А также омагниченный лигносульфонат на магниевом основании усиливает свои свойства вяжущего вещества по отношению к древесине в чистом виде.

По отношению к каустическому магнезиту омагниченный раствор лигносульфоната на магниевом основании является завторителем, и, учитывая, что омагниченный раствор лигносульфоната на молекулярном уровне приобретает формы "упорядочной кристаллической решетки", при затворении таким раствором магнезиального вяжущего, например каустического магнезита, каустического доломита, происходит существенное увеличение прочности цементного камня. Это можно условно характеризовать эффектом "графит - алмаз".

Ниже приведены примеры осуществления способа.

Пример 1. Отдозированную древесную смесь, состоящую из опилок и стружки в равном количестве, вводят в смеситель.

Лигносульфонат технический на магниевом основании плотностью 1,3 г/см3 разводили водой до плотности 1,10 г/см3. После этого раствор лигносульфоната пропускают через устройство с постоянными магнитами, имеющими напряженность магнитного поля не менее 45 К.А.-М при скорости прохождения раствора не менее 0,5 л/с.

Полученный таким образом раствор смешивают в течение 3-6 мин с измельченной древесиной, затем добавляют каустический магнезит в соотношении по массе: 50% - измельченная древесина, 33% -каустический магнезит, 17% - лигносульфонат.

Полученную пресс-массу подают в прессовую установку для получения пресс-блоков с пустотами.

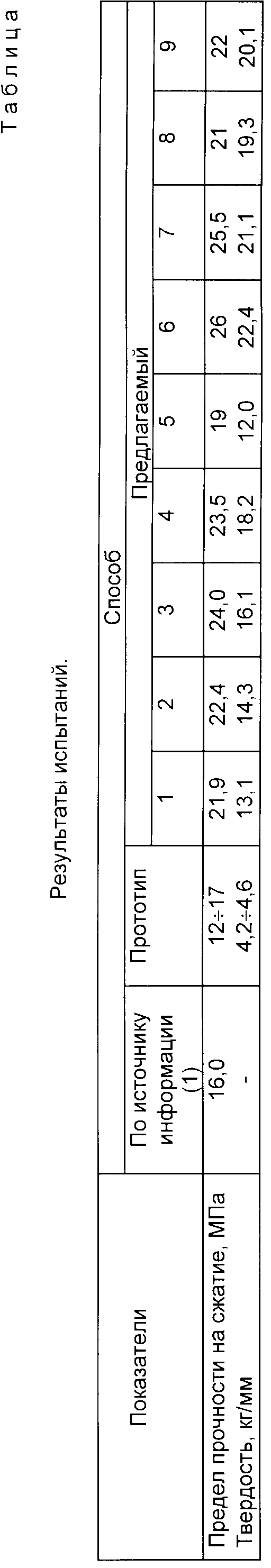

Результаты испытаний приведены в таблице.

Пример 2. Сначала омагничивают воду, пропуская ее через устройство с постоянными магнитами, имеющими напряженность магнитного поля не мене 45 К.А. -М при скорости прохождения 0,7 л/с.

Полученной омагниченной водой разбавляют лигносульфонат на магниевом основании до плотности 1,20 г/см3. После этого полученный раствор вводят в смеситель и обрабатывают им измельченную древесину. Обработанную омагниченным лигносульфонатом измельченную древесину смешивают с каустическим магнезитом, состав смеси и продолжительность технологических операций аналогичны примеру 1.

Полученная смесь подается в прессующее устройство для изготовления пресс-блоков.

Результаты испытания приведены в таблице.

Пример 3. То же, что пример 1, но плотность раствора лигносульфоната составляет 1,28 г/см3 при скорости прохождения 1 л/с.

Пример 4. То же, что пример 2, но плотность раствора лигносульфоната составляет 1,10 г/см3.

Пример 5. То же, что пример 1, но плотность раствора лигносульфоната составляет 1,30 г/см3.

Пример 6. Повторение опыта 1, но плотность раствора лигносульфоната составляет 1,22 г/см3.

Пример 7. Повторение опыта 2, но плотность раствора лигносульфоната, разбавленного омагниченной водой, составила 1,20 г/см3.

Пример 8. Повторение опыта 1, но вместо каустического магнезита использовали каустический доломит и плотность омагниченного раствора составила 1,21 г/см3.

Пример 9. Повторение опыта 2, но вместо каустического магнезита использовали каустический доломит и плотность раствора лигносульфоната, разбавленного омагниченной водой, составила 1,19 г/см3.

Из данных таблицы видно, что уменьшение плотности ниже 1,10 г/см3 и выше 1,28 г/см3 ведет к уменьшению прочностных показателей.

Использование в предлагаемом способе омагниченного раствора лигносульфоната на магниевом основании за счет образования кристаллической структуры воды определенной направленности обеспечивает частичную поверхностную ориентацию древесных частиц. В результате твердость изделий возрастает в 4-5 раз.

Способ обеспечивает снижение энерго- и материалоемкости, т.к. получение изделий повышенной прочности обеспечивается теми же режимными параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 2012 |

|

RU2504529C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2511245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2504527C1 |

| СПОСОБ УТИЛИЗАЦИИ МАГНИЙСОДЕРЖАЩИХ ТВЕРДЫХ ОТХОДОВ | 2007 |

|

RU2339465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ГИПСО-МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2008 |

|

RU2376260C2 |

| СОСТАВ КОМПОЗИЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2199503C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098381C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2002 |

|

RU2238251C2 |

| ТОРФОСОДЕРЖАЩАЯ МАГНЕЗИАЛЬНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2562632C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469004C1 |

Использование: в производстве стройматериалов. Сущность изобретения: способ предусматривает обработку древесных частиц омагниченным раствором лигносульфоната на магниевом основании. После обработки древесные частицы смешивают с магнезиальным вяжущим. 5 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минин А.Н | |||

| Производство изделий и материалов из измельченной древесины прессованием | |||

| - Минск, 1960, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс-масса для изготовления древесно-стружечных плит | 1983 |

|

SU1189845A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-02-20—Публикация

1991-09-25—Подача