Изобретение относится к промышленности строительных материалов и может быть использовано для получения литых смесей для изготовления отделочных плит и панелей, подоконных плит, лестничных ступеней и для устройства монолитных конструкций и полов, а также при производстве сухих смесей, предназначенных для проведения внутренней и наружной отделки зданий и сооружений.

Известно, что получение высокопрочных и морозостойких материалов и изделий на основе магнезиального вяжущего и раствора хлорида магния (реже сульфата магния или сульфата железа) совместно с органическими и минеральными заполнителями невозможно без применения модифицирующих добавок, при этом как добавки в данном случае наибольший интерес представляют шлаки металлургических производств и тонкоизмельченные горные породы (Килессо С.И. Декоративный бетон в архитектуре. - М.: Стройиздат, 1941, с. 66; Шульце В., Тишер В. и др. Растворы и бетоны на нецементных вяжущих. М.: Стройиздат, 1990, с. 223-228).

Известна масса (RU 2098382, С 04 В 28/30, 1997) для производства облицовочного материала, включающая каустический доломит, раствор хлористого магния, кальциево-магниевый силикат, поверхностно-активное вещество, пигмент, заполнитель.

В данном составе кальциево-магниевый силикат используется частично в качестве заполнителя и частично в виде источника кремниевой кислоты, которая способствует повышению прочности и морозостойкости получаемого облицовочного материала. Вместе с тем эффективность такого приема недостаточно высока. Если прочность получаемого материала и увеличилась в отдельных составах в два раза, то увеличение морозостойкости до 25-29 циклов не решает проблему долговечности стенового материала, используемого для наружной отделки. Кроме того, в приведенной работе нет данных о водостойкости материала.

Известно вяжущее (SU 1433924, С 04 В 9/00), включающее оксид магния, обожженный серпентин, хлористый или сернокислый магний.

Это вяжущее обеспечивает прекрасные показатели по прочности и линейным усадкам при твердении, но его характеристики не содержат данных о водостойкости и морозостойкости. К недостаткам предложенного решения можно также отнести дополнительные расходы энергии на обжиг серпентина.

Известна сырьевая формовочная смесь на основе магнезиального вяжущего (RU 2114087, С 04 В 35/05, 9/00, 1998), имеющая следующий состав, мас.%:

Каустический магнезит 25,2-27,0

Молотый основный доменный

гранулированный шлак 30,1-31,75

Немолотые железосодержащие отходы

доменного производства

(колошниковая пыль или шлам газоочистки) 4,2-9,34

Раствор бишофита

плотностью 1,3 г/см3 32,77-37,6

Муллито-кремнеземистая вата 0,94-1,1

Несомненно, достоинством этой смеси являются ее высокие прочностные характеристики при сжатии и изгибе, адгезия к стали и другим материалам, а также безусадочность при твердении.

Однако в данном изобретении нет характеристик водостойкости и морозостойкости получаемого после твердения каменного материала.

Известна сырьевая смесь (RU 2130437, С 04 В 9/00), содержащая следующие компоненты: каустический магнезит, молотые основной доменный гранулированный шлак, колошниковую пыль или шлам газоочистки доменных печей, раствор бишофита, алюмосиликатную добавку и воду.

Эта смесь достаточно водостойка, имеет высокие подвижность, жизнеспособность и прочность при сжатии.

Однако смесь имеет длительные сроки начала схватывания от 21 до 28 часов при 20°С. Это увеличивает сроки ввода в эксплуатацию, требует дополнительного ухода за смесью. Кроме того, при достаточной водостойкости материал не характеризуется как морозостойкий. Требование морозостойкости к материалам, используемым для наружной отделки поверхностей, наряду с водостойкостью является одним из основных, определяющих долговечность.

Наиболее близкой по технической сущности к изобретению является композиция (RU 202134), содержащая:

1) оксид магния (каустический магнезит);

2) молотый основный гранулированный шлак;

3) колошниковую пыль – отход доменного производства обычного чугуна;

4) ферромарганцевую колошниковую пыль – отход производства ферромарганцевого чугуна;

5) шестиводный оксид хлористого магния (бишофит) с плотностью 1,28...1,34;

6) кварцевый, карбонатный пески или древесные опилки – мелкий заполнитель.

Данная композиция ускоряет процесс отвердевания в формах без потери прочности при распалублевании, повышает архитектурный вид поверхности, контактирующий со стенками форм, за счет исключения высолов и прилипания смести к стенкам форм.

Недостатком данной композиции является применение дополнительной тепловой обработки и отсутствие данных о водо- и морозостойкости.

Изобретение решает задачу повышения одновременно водостойкости и морозостойкости материалов на магнезиальном вяжущем при обеспечении требуемой прочности путем направленного формирования структуры введением комплексной модифицирующей добавки, при этом твердение протекает в нормальных условиях, т.е. при 20±5°.

Композиция на основе магнезиального вяжущего, включающая оксид магния - каустический магнезит, активную минеральную добавку - молотый основный доменный гранулированный шлак, затворитель, водный раствор хлористого магния, заполнитель и модифицирующую добавку, отличающаяся тем, что она содержит водный раствор хлористого магния плотностью 1,18...1,26 г/см3, в качестве модифицирующей добавки - гидросиликат магния, при следующем соотношении компонентов, мас.%:

Оксид магния – каустический

магнезит 15-30

Активная минеральная добавка – молотый

основный доменный

гранулированный шлак 1,0-3,5

Указанный водный раствор

хлористого магния 10-25

Гидросиликат магния 1,3-3,5

Заполнитель Остальное

Содержание каустического магнезита в количестве 15-30 мас.% необходимо и достаточно для обеспечения склеивания всех входящих в композицию компонентов в единое целое с минимальной пористостью и максимальной прочностью.

Присутствие в композиции размолотого до удельной поверхности 3000-4000 см2/г основного доменного гранулированного шлака способствует формированию в магнезиальном камне значительного количества водостойких фаз, представленных гидросиликатами магния. Такой шлак в заявляемой композиции выполняет функцию активной минеральной добавки. Содержание шлака в количествах менее 1% недостаточно для выполнения решаемой задачи, а содержание шлака свыше 3,5 мас.% излишне, излишек остается в свободном состоянии и способствует снижению прочности формирующегося изделия.

Содержание раствора хлористого магния плотностью 1,18-1,26 г/см3 в количестве 10-25 мас.% необходимо и достаточно для создания удобоукладываемой смеси, которая при твердении получаемых изделий дает минимальные усадку или расширение. Меньшее количество его в композиции приведет к нежелательному уменьшению подвижности смеси и расширению материала при твердении, а большее - излишне увеличит подвижность, что приведет к снижению прочности и увеличению пористости материала за счет процессов расслоения и воздухововлечения. К тому же возможны усадочные явления и высолообразование, а это нежелательно для отделочных поверхностей.

Тонкодисперсный гидросиликат магния, с одной стороны, пополняет структуру формирующегося камня водонерастворимыми фазами, а с другой, инициирует направленную кристаллизацию гидросиликатных новообразований при гидратации шлака, активизированного гидроксидом и гидрохлоридом магния. Это обеспечивает дополнительное уплотнение структуры магнезиального камня водостойкими кристаллическими фазами предпочтительного состава, обусловливая повышение прочности, водостойкости и морозостойкости получаемых материалов и изделий. Содержание модифицирующей добавки - природного гидросиликата магния в композиции в меньшем количестве чем 1,5 мас.% недостаточно для получения требуемой структуры. Увеличение содержания добавки гидросиликата магния свыше 3,5 мас.% приведет к повышению расхода вяжущего и затворителя - самых дорогих компонентов, а также к снижению прочности магнезиального камня. Модификатор измельчают до удельной поверхности 3000-3500 см2/г.

Заполнитель необходим для экономии вяжущего и создания прочного минерального каркаса. В качестве крупного заполнителя могут быть использованы любые горные породы осадочного, магматического и /или метаморфического происхождения, но лучше всего для получения плотных и высокопрочных изделий использовать доломит, а в качестве мелкого заполнителя можно использовать отсев от дробления горных пород и природные кварцевые и полевошпатовые пески.

Композицию для изготовления изделий строительного назначения готовят следующим образом.

Каустический магнезит, размолотый до удельной поверхности 3000-4000 см2/г, доменный гранулированный шлак и тонкодисперсный гидросиликат магния с удельной поверхностью не ниже 3000 см2/г смешивают всухую, далее добавляют мелкий (песок) и крупный (щебень) заполнители и вновь перемешивают. Затем полученную сухую массу тщательно перемешивают в течение 1-3 минут с водным раствором хлористого магния плотностью 1,18-1,26 г/см3 в количестве, обеспечивающем литую подвижность магнезиальной смеси. Полученную композицию заливают в формы, уплотняют, выравнивают и выдерживают в течение требуемого времени, но не менее 4-5 часов.

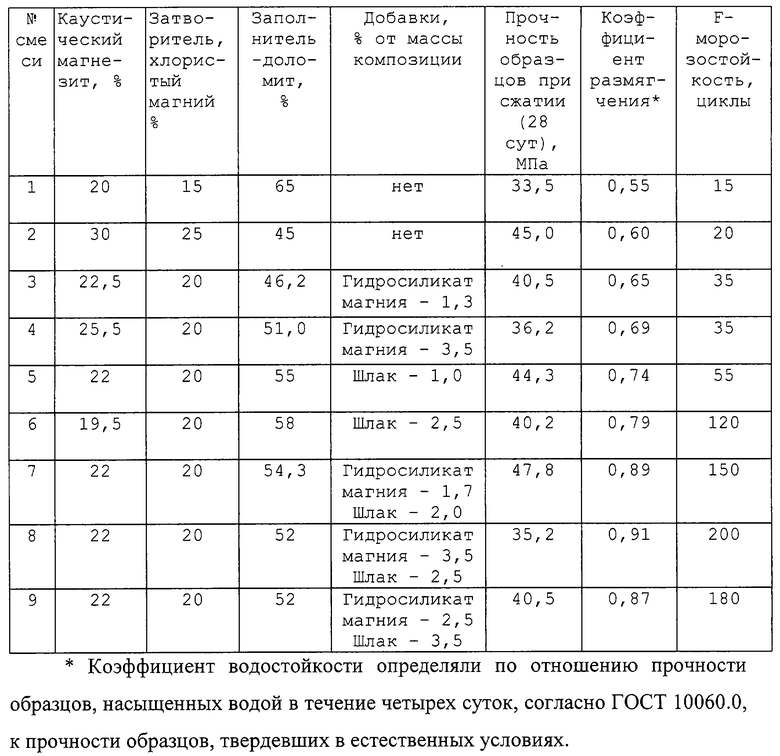

Результаты исследования изучаемых характеристик образцов - балочек с размерами 4×4×16 см, изготовленных из композиций с разным количеством добавок и при использовании затворителя с плотностью 1^OcM^r, представлены в таблице. Из таблицы видно, что использование комплексной добавки позволяет получать водостойкие изделия с достаточной морозостойкостью и прочностью при расходах вяжущего, уменьшенного на количество вводимых добавок.

Повышение прочности предлагаемого материала позволяет при использовании органического заполнителя получать эффективные теплоизоляционные бетоны, а при использовании специальных заполнителей с высокими характеристиками по твердости - абразивы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2005 |

|

RU2290380C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2001 |

|

RU2246464C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ХЛОРМАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2008 |

|

RU2380334C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ВОДО-МОРОЗОСТОЙКИМИ СВОЙСТВАМИ | 2015 |

|

RU2681720C2 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| САМОВЫРАВНИВАЮЩАЯСЯ МАГНЕЗИАЛЬНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2453516C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ОТДЕЛКИ (ВАРИАНТЫ) | 2014 |

|

RU2574744C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА МАГНЕЗИАЛЬНОЙ ОСНОВЕ | 2009 |

|

RU2415099C1 |

| СОСТАВ ВОДОСТОЙКОГО МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО С НУЛЕВЫМИ ДЕФОРМАЦИЯМИ (ВАРИАНТЫ) | 2016 |

|

RU2635309C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения литых смесей для изготовления отделочных плит и панелей, подоконных плит, лестничных ступеней и для устройства монолитных конструкций и полов, а также при производстве сухих смесей, предназначенных для проведения внутренней и наружной отделки зданий и сооружений. Технический результат - повышение одновременно водостойкости и морозостойкости материалов на магнезиальном вяжущем при обеспечении требуемой прочности путем направленного формирования структуры введением комплексной модифицирующей добавки. Композиция содержит следующие компоненты при соотношении, мас.%: оксид магния - каустический магнезит 15-30, активная минеральная добавка - молотый основный доменный гранулированный шлак 1,0-3,5, раствор хлористого магния плотностью 1,18-1,26 г/см3 10-25, модифицирующая тонкодисперсная добавка гидросиликата магния 1,3-3,5, заполнитель остальное. 1 табл.

Композиция на основе магнезиального вяжущего, включающая оксид магния - каустический магнезит, активную минеральную добавку - молотый основный доменный гранулированный шлак, затворитель – водный раствор хлористого магния, заполнитель и модифицирующую добавку, отличающаяся тем, что она содержит водный раствор хлористого магния плотностью 1,18-1,26 г/см3, в качестве модифицирующей добавки - гидросиликат магния, при следующем соотношении компонентов, мас.%:

Оксид магния - каустический магнезит 15-30

Активная минеральная добавка – молотый

основный доменный гранулированный шлак 1,0-3,5

Указанный раствор хлористого магния 10-25

Гидросиликат магния 1,3-3,5

Заполнитель Остальное

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 1991 |

|

RU2021234C1 |

Авторы

Даты

2004-10-20—Публикация

2002-07-29—Подача