Изобретение относится к получению композиционных смесей, приготавливаемых из измельченного растительного сырья, преимущественно из древесных отходов, минеральных магнийсодержащих вяжущих, и может быть использовано для изготовления строительных тепло- и звукоизоляционных материалов.

Известна сырьевая смесь для изготовления строительных изделий. Сырьевая смесь включает маc.ч.: каустический магнезит 1,0-1,5; хлормагниевый рассол 1,4-1,9; заполнитель, в качестве которого используют древесный опил, 2,8-3,2; полиорганосилоксан 0,01-0,03; каолин 0,04-0,08 и ультрамарин 0,03-0,07. (Патент RU 2062763, С 04 В 28/30, 1996).

Получаемые изделия характеризуются высокой пористостью при высокой удельной плотности, высокими показателями влагопоглощения, высокой теплопроводностью.

Известна также сырьевая смесь, из которой могут быть получены строительные детали на минеральном вяжущем с использованием техногенного отхода от сжигания каменного угля мас.% (на сухое вещество): известь-кипелка 20-30; хлорид щелочного или щелочноземельного металла 0,6-1,0; гибс 3-5; поверхностно-активная добавка 0,05-0,15; каменноугольная зола - остальное. (Патент РФ 1837053, МПК 5 С 04 В 7/28, 1993).

Известная сырьевая смесь имеет ограниченную область применения и может быть использована только в качестве цементного вяжущего. Использовать известную смесь для изготовления строительных элементов представляется нереальным, т.к. получаемые элементы будут иметь чрезвычайно высокую плотность при низких теплоизоляционных свойствах.

Наиболее близким к предлагаемому является состав для производства конструкционного строительного бруса, содержащий древесные отходы 40-50 мас. %, шлам карналлитовых хлораторов 40-50 мас.%, магнезит каустический не более 10 мас.%, вода - остальное (Патент РФ 2151156, С 08 L 97/02, 2000).

Известный состав не обеспечивает стабильности технологического процесса получения готового изделия, т.е. при формировании бруса невозможно обеспечить гарантированных физико-механических характеристик изделия, полученного из одного и того же состава при одних и тех же технологических режимах.

Задача изобретения - обеспечение стабильности процесса получения целевых изделий, улучшение прочностных показателей при одновременном снижении плотности, улучшение теплофизических свойств.

Поставленная задача решается тем, что в заявляемом составе для изготовления строительных древесно-композиционных материалов используют измельченный наполнитель растительного происхождения, магнезиальное вяжущее - измельченный шлам карналлитовых хлораторов и водный раствор хлорида магния с плотностью 1,08-1,12 г/см3 , дисперсность измельченного шлама карналлитовых хлораторов составляет 50-150 мкм, а относительная влажность измельченного наполнителя - 30-45%, при следующем соотношении компонентов, в пересчете на абсолютно сухой наполнитель, маc.ч.:

Измельченный наполнитель растительного происхождения - 100

Измельченный шлам карналлитовых хлораторов - 80-100

Водный раствор хлорида магния с плотностью 1,08-1,12 г/см3 - 32-36

Вода - 32-36

В качестве измельченного наполнителя растительного происхождения используют древесный опил, древесную стружку, высушенные однолетние растения, например в виде соломы, нейтрализованный и высушенный гидролизный лигнин и другие известные отходы деревоперерабатывающих производств.

В качестве магнийсодержащего вяжущего используют измельченные шламы карналлитовых хлораторов, образующиеся на стадии обезвоживания при переработке карналлита электролитическим способом. Образующийся шлам из хлораторов поступает в отвалы в виде монолитного куска - глыбы и содержит, %: MgCl2 26-32; MgO 30-62; CaO 1,5-2,0; КСl 12,5-18,0, NaCl - 2,5-3,0; нерастворимый осадок - 2,7 - содержит FeO до 13%, Al2O3 до 30%, SiO2 до 57%).

Шлам магниевого производства перед введением в композицию сырьевой смеси измельчают известными способами до дисперсности 50-150 мкм. После помола шлам становится пригодным для использования в качестве вяжущего без дополнительной подготовки. Практическое отсутствие воды в шламе позволяет регулировать его вяжущие свойства путем определенного дозирования воды, содержащейся в растворе хлорида магния, в процессе приготовления пресс-массы.

Раствор хлористого магния используют в заявляемой композиции в виде водного раствора с плотностью 1,08-1,12 г/см3. В качестве водного раствора хлорида магния может быть использован обогащенный карналлит, пульпа карналлитового производства и другие известные промышленные растворы, содержащие хлорид магния. Введение водного раствора хлорида магния обеспечивает затворение заявляемого состава.

Сопоставительный анализ предлагаемого состава для изготовления строительных деталей с известным позволяет сделать вывод о новизне предлагаемого решения, т. к. вместо магнезита каустического, содержащего оксид магния, предложено использование водного раствора хлорида магния. Использование хлорида магния в предлагаемом составе позволяет добиться неочевидного результата - расширение температурного интервала проведения технологического процесса, обеспечивающего его стабильность, существенное улучшение теплофизических свойств, уменьшение плотности готовых изделий при одновременном увеличении их прочности. Получение неочевидного результата может быть связано с тем, что введение в заявляемую композицию раствора хлорида магния обеспечивает контролируемое изменение температуры получаемой пресс-массы и обеспечивает расширение температурного интервала процесса прессования для обеспечения гарантированных характеристик получаемого бруса. В известном составе использование каустического магнезита в присутствии воды приводит к протеканию экзотермической реакции, при этом температурный интервал при прессовании целевого изделия не должен выходить за интервал - 98±1oС. Контролировать температуру пресс-массы в этих условиях чрезвычайно трудно и нетехнологично, что приводит к получению большого количество брака. Введение в заявляемый состав вместо магнезита каустического и воды водного раствора хлорида магния позволяет не только избежать указанных недостатков, но и обеспечивает возможность использования наполнителя без предварительного его высушивания до W-4-10%. Получение нового технического результата при использовании заявляемого технического решения становиться возможным при относительной влажности наполнителя 30-45%. Все вышеизложенное позволяет сделать вывод о соответствии заявляемого решения критериям "новизна" и "изобретательский уровень".

Предлагаемый состав для изготовления строительных изделий может быть получен из известных в промышленности отходов деревоперерабатывающих производств, гидролизных производств, производства металлического магния из карналлита электролитическим способом. Используемые отходы однозначно идентифицируются специалистами этих отраслей промышленности. Использование заявляемого состава для получения строительных деталей может быть реализовано на стандартном серийно выпускаемом оборудовании с использованием известных приемов их комплектации. Все вышеизложенное позволяет сделать вывод о соответствии заявляемого решения критерию "промышленная применимость".

Предлагаемый состав используют следующим образом.

Компоненты смеси пресс-массы готовят следующим образом. Измельченный наполнитель растительного происхождения помещают в комбинированную сушилку для стабилизации (усреднения) содержания водной фазы до заданной влажности и подают в шнековый реактор-смеситель для получения пресс-массы. Шлам карналлитовых хлораторов в виде глыбы измельчают известными способами, например дроблением, с последующим помолом до достижения дисперсности 50-150 мкм. Измельченный шлам исследуют на содержание активных компонентов - MgCl2 и MgO и используют в качестве магнийсодержащего вяжущего. В реакторе-смесителе наполнитель растительного происхождения смешивают сначала с расчетным количеством водного раствора хлорида магния в течение 1-2 минут, а затем вводят заявляемое количество минерального вяжущего, смешивают полученную пресс-массу в течение 1-2 минут. Указанные ингредиенты пресс-массы используют в композиции при следующем соотношении компонентов (в пересчете на абсолютно сухой наполнитель), мас.ч:

Измельченный наполнитель растительного происхождения - 100

Измельченный шлам карналлитовых хлораторов - 80-100

Водный раствор хлорида магния с плотностью 1,08-1,12 г/см3 - 32-36

Вода в виде влаги в наполнителе - 32-36

Строительную деталь изготавливают из расчетной дозы пресс-массы путем прессования в экструзионном прессе. Процесс формования готовых изделий можно условно разделить на следующие стадии: начало прогрева, при котором процесс идет с интенсивным парообразованием и быстрым распространением тепла внутрь по сечению заготовки, начинается процесс образования магнезиальных цементов; стабилизация прогрева, при котором интенсивность проникновения тепла внутрь изделия резко снижается, идет перекристаллизация минерального вяжущего в зависимости от содержания влаги и температуры в каждой точке процесса образования цементного камня; завершение процесса формирования изделия, при котором заканчиваются процессы перекристаллизации. Заготовка из камеры формирования экструзионного пресса поступает в камеру стабилизации, в которой происходит стабилизация геометрических и прочностных параметров готового изделия. Незначительный избыток влаги 10-12% постепенно испаряется через оставшиеся поры до влажности 6-8%, отпускаются внутренние напряжения, заготовка набирает прочностные характеристики до заданных параметров.

Примеры конкретного выполнения.

Измельченные древесные отходы (древесные опилки, или калиброванную щепу, или гидролизный лигнин, или другой известный материал) подают в комбинированную сушилку, подсушивание материала ведут до относительной влажности 32, 34 и 36% (примеры 1-3 соответственно) и через разгрузочное устройство подают в бункер-дозатор наполнителя. При достижении заданной массы наполнителя в бункер-дозатор через блок АСУ поступает команда на отключение комбинированной сушилки, на опорожнение бункера-дозатора наполнителя в загрузочный люк реактора-смесителя. В реактор-смеситель подают 100 мас.ч. наполнителя в пересчете на абсолютно сухой материал, включают приводы вращения лопастных валов и разгрузочно-смесовые шнеки реактора - смесителя. В реактор-смеситель подают расчетное количество водного раствора хлорида магния с плотностью 1,08, 1,00, 1,12 в количестве 36, 34 и 32 мас.ч. (примеры 1-3 таблицы соответственно) и включают привод перемешивающего механизма, после чего из бункера-дозатора измельченного шлама по команде блока АСУ шнековым питателем подают минеральное вяжущее в количестве 100, 90 и 80 маc.ч. (примеры 1-3 таблицы соответственно). В реакторе-смесителе компоненты пресс-массы перемешиваются двумя лопастными мешалками и двумя разгрузочно-смесовыми шнеками. По завершении процесса перемешивания разгрузочно-смесовые шнеки реверсивно переключаются на разгрузочный ход, выгружают готовую пресс-массу на транспортер и подают на узел раздачи, где пресс-массу распределяют на объемные дозы и подают в камеры формирования экструзионных прессов. Готовые строительные элементы, например строительные древесно-композиционные материалы, раскраивают делительной пилой на типоразмеры, охлаждают в естественных условиях и складируют.

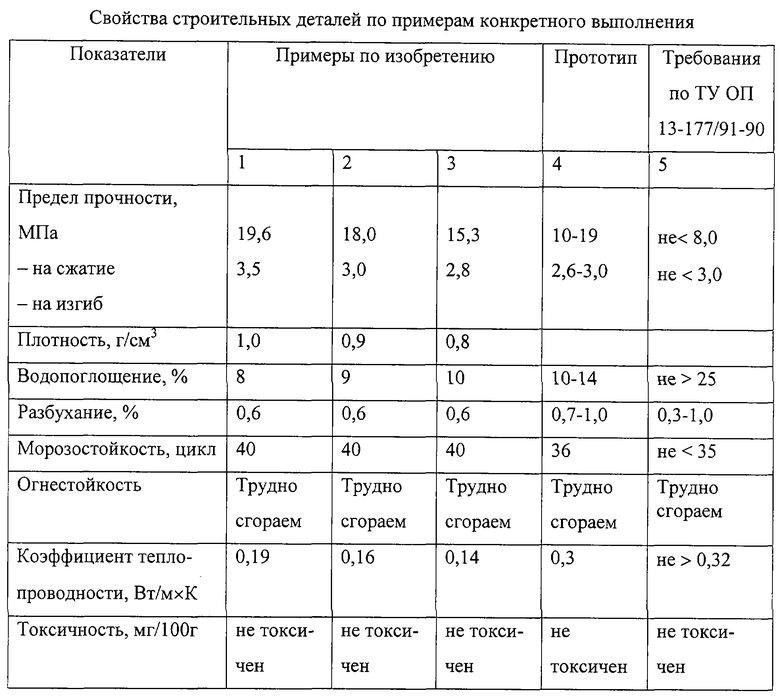

Как видно из представленных данных, использование заявляемого состава для изготовления строительных деталей позволяет добиться повышения прочности на сжатие при уменьшении плотности изделий и улучшить показатели теплопроводности по меньшей мере в 2,0 раза.

Соотношение активных компонентов шлама карналлитовых хлораторов и хлормагниевого раствора влияет на процесс образования необходимой структуры и, как следствие, на основные характеристики готового изделия. При использовании заявляемого состава увеличиваются вяжущие свойства минеральной составляющей по сравнению с известной смесью. Заявляемый состав композиционной смеси позволяет в широких температурных пределах регулировать его вяжущие свойства.

Заявляемый состав позволит реализовать легко автоматизируемое непрерывное управляемое производство строительных деталей, например для малоэтажного домостроения, стабильных по физико-механическим свойствам и геометрическим размерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2203245C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2185349C1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183599C2 |

| СПОСОБ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2163542C1 |

| СОСТАВ КОМПОЗИЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2162828C1 |

| СПОСОБ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛИРУЮЩИХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2163541C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081087C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2155240C1 |

| СПОСОБ УТИЛИЗАЦИИ МАГНИЙСОДЕРЖАЩИХ ТВЕРДЫХ ОТХОДОВ | 2007 |

|

RU2339465C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ПОКРЫТИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2013 |

|

RU2531176C1 |

Изобретение относится к получению композиционных смесей, приготавливаемых из измельченного растительного сырья, преимущественно из древесных отходов, минеральных магнезиальных вяжущих, и может быть использовано для изготовления строительных тепло- и звукоизоляционных материалов. Технический результат: улучшение экологической ситуации за счет использования техногенных отходов производства металлического магния, расширение температурного интервала процесса получения готовых изделий, уменьшение количества брака и сокращение энергозатрат на сушку наполнителя и улучшение физико-механических свойств готовых изделий. Состав для изготовления композиционных материалов включает, в пересчете на абсолютно сухой наполнитель, мас.ч.: измельченный наполнитель растительного происхождения 100, измельченный шлам карналлитовых хлораторов 80-100, водный раствор хлорида магния с плотностью 1,08-1,12 г/см3 32-36, вода в виде влаги в наполнителе 32-36. 3 з.п. ф-лы, 1 табл.

Измельченный наполнитель растительного происхождения - 100

Измельченный шлам карналлитовых хлораторов - 80-100

Водный раствор хлорида магния с плотностью 1,08-1,12 г/см3 - 32-36

Вода в виде влаги в наполнителе - 32-36

2. Состав по п. 1, отличающийся тем, что в качестве измельченного наполнителя растительного происхождения используют высушенные до влажности 30-45% древесный опил, и/или древесную стружку, и/или предварительно нейтрализованный и высушенный до указанной влажности гидролизный лигнин.

| КОМПОЗИЦИОННЫЙ СОСТАВ ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННОГО ПРЕССОВАННОГО БРУСА | 1999 |

|

RU2151156C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2158718C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2014307C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2090535C1 |

| НАНАЗАШВИЛИ И.Х | |||

| Строительные материалы из древесно-цементной композиции | |||

| - Л.: Стройиздат, 1990, с.350-353, фиг.12.2. | |||

Авторы

Даты

2003-02-27—Публикация

2001-03-22—Подача