Предлагаемое изобретение относится к способу производства строительных материалов, к технологии приготовления бетонной смеси и может быть использовано для получения монолитных и сборных изделий из бетона и железобетона.

Известен способ приготовления бетонной смеси путем смешения цемента с пылью производства кремнистых сплавов (Sуд.пыли=12000 см2/г) в соотношении 9-24 : 1-5 и мелким заполнителем с последующим смешением с крупным заполнителем и водой [1].

Целью изобретения является повышение прочности бетона при сжатии, снижение расхода цемента.

Поставленная цель достигается тем, что перед приготовлением бетонной смеси осуществляется предварительное перемешивание цемента, отработанной формовочной смеси - отхода литейного производства, суперпластификатора и гранулированного шлака металлургического производства в течение 40 мин при мощности механического воздействия 120 Вт/кг при следующем соотношении компонентов, мас.%: (30-50) : (20-40) : (0,5-2,0) : (8-49,5).

Пример. Материалы:

суперпластификатор типа С-3 (в порошкообразном виде) на основе нейтрализованных продуктов нефталинсульфокислоты и формальдегида:

портландцемент с активностью 41,2 МПа;

щебень гранитный мытый фракции 5-10 мм;

песок кварцевый Mкр.=2,3;

вода водопроводная питьевая.

Совместная обработка цемента, формовочной смеси, суперпластификатора и шлака может производиться в любом измельчающем устройстве - шаровой мельнице, стержневом смесителе, вибромельнице, испарителе и т.п.

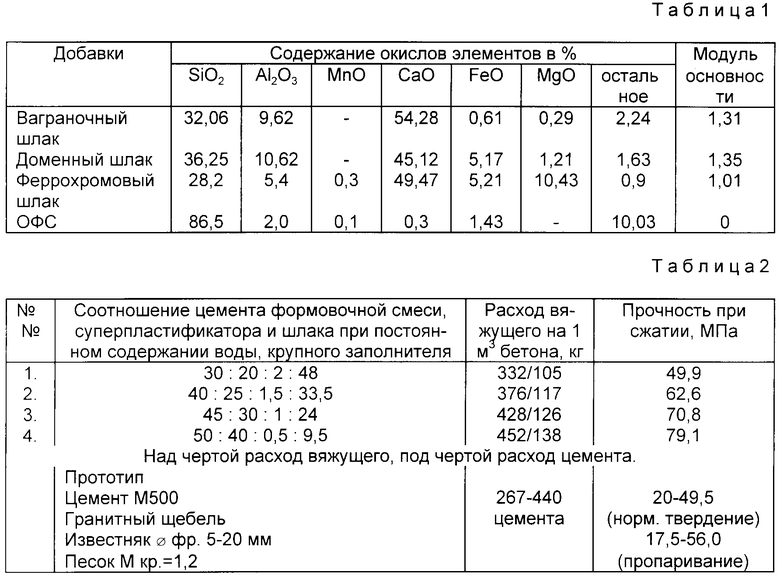

В качестве добавок используют формовочную смесь и шлак - отходы литейного производства. Формовочная смесь - мелкозернистое вещество черного цвета. Шлак представляет собой стекловидный мелкозернистый материал. Химический состав материалов приведен в табл. 1.

Бетонную смесь готовят в следующей последовательности: вначале проводится совместный помол цемента, суперпластификатора, формовочной смеси и шлака, после чего вяжущее перемешивается с мелким и крупным заполнителем, а также водой.

Способ приготовления бетонной смеси по изобретению позволяет получать тяжелые бетоны высокой прочности при использовании цементов рядовых марок, уменьшить расход вяжущего и предполагает утилизацию значительного количества отходов литейного производства на предприятиях металлургической промышленности.

Результаты испытаний сведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1993 |

|

RU2104987C1 |

| Комплексное гидравлическое вяжущее | 1991 |

|

SU1838269A3 |

| Способ приготовления бетонной смеси для железобетонных конструкций | 2022 |

|

RU2788054C1 |

| Архитектурный бетон | 2023 |

|

RU2818753C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2378214C1 |

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2377212C1 |

| Цемент низкой водопотребности и способ его получения | 2017 |

|

RU2656270C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА И ЕЕ СОСТАВ | 2012 |

|

RU2488570C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2455493C1 |

Изобретение относится к способу производства строительных материалов, к технологии приготовления бетонных смесей и может быть использовано при выполнении монолитных бетонных работ и выпуске сборных железобетонных изделий и конструкций. Способ приготовления бетонной смеси заключается в предварительном перемешивании цемента, суперпластификатора, формовочной смеси и гранулированного шлака в течение 40 мин при мощности механического воздействия 120 Вт/кг при следующем соотношении компонентов, мас.%: (30-50) : (0,5-2,0) : (20-40) : (8-49,5) с последующим смешением с заполнителем, а также водой. Предлагаемый способ приготовления бетонной смеси позволяет в сравнении с прототипом увеличить прочность на 10% и обеспечить утилизацию до 0,2 т шлака на 1 м3 бетона. 2 табл.

Способ приготовления бетонной смеси, включающий предварительное перемешивание цемента с кремнеземсодержащим компонентом и последующее перемешивание полученного вяжущего с заполнителями и водой, отличающийся тем, что предварительному перемешиванию подвергают цемент, отработанную формовочную смесь отход литейного производства, суперпластификатор и гранулированный шлак металлургического производства при соотношении их соответственно, мас. (30 50) (20 40) (0,5 2,0), (8 49,5), при этом перемешивание ведут в течение 40 мин при мощности механического воздействия 120 Вт/кг.

| SU, авторское свидетельство, 1010262, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-02-20—Публикация

1992-04-24—Подача