Известны многочисленные сухие строительные смеси, включающие минеральное вяжущее, обычно портландцемент или строительный гипс, мелкий заполнитель и добавки, придающие составу специальные свойства, например, повышенную пластичность, повышенную адгезию к покрываемой поверхности и т.п. Главными достоинствами этих смесей являются гарантированный вещественный состав, обеспечивающий стабильность технических характеристик, удобство и удешевление транспортировки (поскольку в таких смесях отсутствует вода и они расфасованы в мешки). Важным свойством таких смесей является возможность длительного, до 3 месяцев хранения. При использовании сухих смесей исключается необходимость применения в месте их использования дозаторов и рядя других вспомогательных механизмов, обеспечивающих точность дозировок при раздельном использовании компонентов. Это, в свою очередь, позволяет снизить энергоемкость строительного процесса.

Известна сухая строительная смесь (патент РФ №2233255, С04В 28/30, "Сухая строительная смесь"). Смеси по этому изобретению предназначены преимущественно для изготовления покрытий полов, а также могут быть использованы для изготовления покрытий стен, потолков, фасадов, кровель, металлических и деревянных конструкций, штучных строительных изделий. Недостатком указанной смеси является невозможность вспенивания при смешивании с водой.

Известна сухая строительная смесь (патент РФ №2182137, С04В 28/02, С04В 111/20). Изобретение относится к составу строительных растворов, бетона, искусственных камней или аналогичных материалов, содержащих неорганические вяжущие или реакционный продукт из неорганических или из органических вяжущих, а конкретно касается сухой строительной смеси и способа ее получения. Технический результат - увеличение долговечности, морозостойкости и качества сухой поверхности бетона или раствора из сухой строительной смеси, содержащей цемент, песок, добавку-пластификатор, последний представляет собой механоактивированный измельчением при ускорении от 10 до 20 g до уменьшения межфазовой энергии суперпластификатор С-3 при следующем соотношении компонентов, мас.%: цемент 17-40; песок 60-83; указанный суперпластификатор С-3 0,5-2 мас.% от массы цемента. Сухая строительная смесь помимо добавки суперпластификатора может дополнительно содержать противоморозную добавку в количестве от 0,5 до 5 мас.% от массы цемента. Кроме того, помимо вышеуказанных добавок сухая строительная смесь может содержать также уплотняющую добавку в количестве от 0,5 до 2 мас.% от массы цемента. Кроме того, сухая строительная смесь помимо вышеуказанных добавок может содержать также дисперсно-армирующую добавку в количестве от 0,5 до 2 мас.% от массы цемента. Кроме того, сухая строительная смесь может помимо вышеуказанных добавок содержать также красящую добавку в количестве от 0,5 до 15 мас.% от массы цемента. В способе получения сухой строительной смеси, заключающемся в том, что смешивают песок, цемент, добавку - пластификатор, пластификатор, представляющий собой суперпластификатор С-3, предварительно подвергают механоактивации путем его измельчения при ускорении от 10 до 20 g до уменьшения межфазовой энергии, после чего готовят цементный концентрат, смешивая заданную часть цемента с механоактивированным суперпластификатором С-3, а затем полученный цементный концентрат смешивают с песком и оставшейся частью цемента. В способе получения сухой строительной смеси предусмотрено также, что цементный концентрат готовят, смешивая заданную часть цемента с механоактивированным суперпластификатором С-3 и с, по меньшей мере, одной из следующих добавок: противоморозной, уплотняющей, дисперсно-армирующей, красящей. Эта смесь также не имеет способности вспениваться при смешивании с водой.

Известна также смесь по патенту РФ №2259964, С04В 28/02.

Эта смесь содержит компоненты при следующем соотношении, мас.%: портландцемент 24,0-46,1, кварцевый песок 46,1-72,0, высокоглиноземистый бокситовый шлак 2,82-5,50, гипсовое вяжущее 0,72-1,38, суперпластификатор 0,23-0,46, сернокислый натрий 0,23-0,46. В качестве суперпластификатора может быть использован суперпластификатор С-3 на основе натриевой соли нафталинсульфокислоты с формальдегидом или АРОС-Ф на основе сульфированных ароматических отходов промышленности органического синтеза.

Технический результат - получение расширяющихся монтажных мелкозернистых бетонов на основе сухой цементно-песчаной смеси с повышенными характеристиками по прочности при сжатии в суточном и марочном возрастах, адгезионной прочности при обеспечении необходимых подвижности и жизнеспособности бетонной смеси, содержащая минеральное вяжущее вещество, мелкий заполнитель и органическую воздухововлекающую добавку в виде суперпластификатора С-3.

Ее недостатком является то, что она очень слабо вспенивается при смешивании ее с водой, вовлекая лишь незначительное количество воздуха в виде отдельных пузырьков.

Известен также способ получения пенобетонной смеси по патенту РФ №2280628, С04В 38/10.

Способ состоит в том, сухие цемент, известняковая мука, сухой белковый пенообразователь и стабилизатор - сульфат металла, смешивают без воды. Сухая смесь может храниться более 1 года. При смешивании этой сухой смеси с водой в скоростном смесителе образуется пенобетонная смесь, которую затем используют для формования изделий.

Известен также цемент по патенту №2376250 «Органоминеральный цемент специального назначения», включающий молотый портландцементный клинкер, гипс, тонкомолотый кремнеземистый компонент и органическую добавку, содержит в качестве органической добавки кератиносодержащий экстракт при следующем соотношении компонентов, мас.%:

клинкер портландцементный молотый - 73,5-92,5,

гипс двуводный - 4,0-5,0,

компонент кремнеземистый тонкомолотый - 1,0-10,0,

экстракт кератиносодержащий - 2,50-12,5.

Технический результат от применения этого цемента состоит в том, что он не комкуется и не слеживается в течение длительного времени, до 12 месяцев, сохраняя при этом свои технические характеристики в соответствии с первоначальной маркой (классом).

Наиболее близким по решаемой задаче и достигаемому техническому эффекту является способ получения сухой строительной смеси для получения пенобетона по патенту РФ №2376266, С04В 38/10, С04В 18/00. По этому способу состав, включающий смешивание сухого минерального вяжущего, сухого мелкого минерального заполнителя фракции от 0 до 0,315 мм, сульфата металла и белковой протеинсодержащей добавки в виде 30% коллоидного раствора протеинсодержащего концентрата в воде, при следующем соотношении компонентов, мас.%:

- минеральное вяжущее - 41-58,

- мелкий заполнитель - 26-48,

- коллоидный 30% раствор протеинсодержащего концентрата в воде - 9-15,

- сульфат металла - 1-2.

Это изобретение принято за прототип.

Технический эффект при использовании предлагаемого изобретения заключается в том, что сухая строительная смесь приобретает способность вспениваться при смешивании с водой при сохранении высокой точности соотношения компонентов, сохранении технических характеристик, предусмотренных подбором вещественного состава смеси и увеличении срока хранения до 1 года и более.

В соответствии с предлагаемым изобретением способ получения сухой строительной смеси для производства пенобетона включает раздельное приготовление смеси портландцемента с расчетной частью 30%-ного коллоидного раствора олигопептидов КРОП в воде и одновременное приготовление смеси мелкого заполнителя фракции 0-0,315 мм. и микрокремнезема с оставшейся частью указанного коллоидного раствора КРОП, их смешивание и введение сульфата металла, при следующем соотношении компонентов, мас.%: портландцемент 32-38, указанный заполнитель 32-42, микрокремнезем 13-20, указанный коллоидный раствор 10-14, сульфат металла 1-2.

Сухая строительная смесь для производства пенобетона получена указанным выше способом.

КРОП получают варкой птичьего пера в растворе NaOH с последующей нейтрализацией серной или соляной кислотой. При этом протеин, представляющий собой цепной полипептид, расщепляется на короткие цепочки - олигопептиды, которые и образуют коллоидный раствор (далее по тексту КРОП).

Особенностью полученной смеси является значительное увеличение ее агрегативной устойчивости, в результате чего она не комкуется и не изменяет своих технических характеристик в течение 3 лет. Входящая в состав коллоидного раствора вода в результате повышения агрегативной устойчивости смеси не отделяется в самостоятельную фазу, и смесь остается сухой при органолептическом определении (на ощупь).

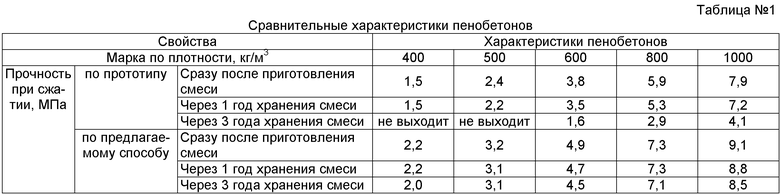

Достоинством и отличием от прототипа предлагаемого способа получения смеси и ее состава является значительное увеличение - до трех лет - времени хранения смеси с момента приготовления до момента использования. При этом прочность полученного таким способом смеси пенобетона выше, чем прочность бетона той же плотности по прототипу (табл. №1).

При этом все достоинства сухих строительных смесей, перечисленные выше, полностью сохраняются.

Необходимо отметить, что при получении пенобетонных смесей при помощи раздельного смешивания компонентов используются один дополнительный механизм: смеситель мелкого заполнителя и микрокремнезема с КРОП. Дозирование КРОП можно при этом производить с помощью одного поворотного дозатора в два смесителя. Из этого смесителя смесь необходимо перегрузить в смеситель цемента с КРОП и дополнительно перемешать обе смеси вместе.

Значительное увеличение времени жизни смеси может быть объяснено следующим образом. При смешивании всех компонентов одновременно небольшое количество пенообразователя необходимо распределить в смеси таким образом, чтобы он контактировал с поверхностью каждой твердой частицы, независимо то ее состава и назначения. Этим обеспечивается не только сохранение высокой пенообразующей способности смеси при введении в нее воды. Одновременно происходит образование мицелл с участием зерен минералов цемента и окружающих из спиралевидных молекул олигопептидов, обладающих способностью капсулировать содержащуюся в сухой смеси воду (см. рис.) Этот эффект предотвращает взаимодействие воды КРОП с цементом, поэтому цемент длительное время не взаимодействует с водой и сохраняет способность к твердению до тех пор пока смесь не будет смешана с дополнительным количеством воды. При одновременном смешивании компонентов КОРП неравномерно распределяется по поверхности зерен цемента. Часть зерен оказывается не защищенной от контакта с водой КРОП и поэтому постепенно теряет гидравлическую активность. При этом комкование цемента становится хотя и существенно меньше, чем у обычного сухого цемента, но все же наступает в срок до одного года. При смешивании же отдельно цемента с КРОП достигается более полная гомогенизация смеси, а зерна цемента оказываются в большей степени защищены от гидратации. Поэтому комкование цемента наступает еще позднее, не ранее 3 лет, и в отсутствии процесса гидратации активность цемента также сохраняется до трех лет.

Описанное может быть проиллюстрировано следующими примерами.

Пример 1. Состав смеси (мас.%):

- портландцемент ПЦ400 Д0

(ЦЕМ I 42,5Б ГОСТ 31108-2003) - 36,0

- речной песок фракции менее 0,16 мм - 32,0

- микрокремнезем - 20,0

- концентрат КРОП - 11,0, в том числе:

- в смеси с цементом - 4,0

- в смеси с остальными компонентами - 7,0

- сульфат железа - 2.

Компоненты смешаны в смесителях раздельно: смесь 1 - цемент плюс КРОП, смесь 2 - остальные компоненты плюс КРОП. Затем обе части смеси соединены и затарены в полиэтиленовый мешок. Сульфат железа веден при смешивании объединенного состава и полученную смесь смешивают с водой перед заливкой в формы.

Пример 2. Состав смеси (мас.%):

- портландцемент ПЦ500 Д20

(ЦЕМ II/В-Ш 42,5Н ГОСТ 31108-2003) - 35,0

- речной песок фракции менее 0,16 мм - 34,5

- микрокремнезем - 17,0

- концентрат КРОП - 12,0, в том числе:

- в смеси с цементом - 4,0,

- в смеси с остальными компонентами - 8,0

- сульфат цинка - 1,5.

Компоненты смешаны в смесителях раздельно, как в примере 1, соединены и затарены в полиэтиленовый мешок. Сульфат цинка веден при смешивании объединенного состава и полученную смесь смешивают с водой перед заливкой в формы.

Пример 3. Состав смеси (мас.%):

- портландцемент ПЦ400 Д0

(ЦЕМ I 32,5Б ГОСТ 31108-2003) - 38,0

- кварцевый песок фракции менее 0,16 мм - 36,0

- микрокремнезем - 13,0

- концентрат КРОП - 12,0, в том числе:

- в смеси с цементом - 5,0

- в смеси с остальными компонентами - 7,0

- сульфат железа - 1,0.

Компоненты смешаны в смесителях раздельно, как в примере 1 и затарены в полиэтиленовый мешок. Сульфат железа веден при смешивании объединенного состава и полученную смесь смешивают с водой перед заливкой в формы.

Пример 4. Состав смеси (мас.%):

- портландцемент ПЦ-400 Д0

(ЦЕМ 32,5Н ГОСТ 31108-2003) - 32,0

- песок из пеностекла фракции 0,16 - 0,315 мм - 42,0

- микрокремнезем - 14,0

- концентрат КРОП - 10,0, в том числе:

- в смеси с цементом - 3,0

- в смеси с остальными компонентами - 7,0

- сульфат меди - 2.

Компоненты смешаны в смесителях раздельно, как в примере 1 и затарены в полиэтиленовый мешок. Сульфат меди веден при смешивании объединенного состава и полученную смесь смешивают с водой перед заливкой в формы.

Пример 5. Состав смеси (мас.%):

- портландцемент ПЦ-400 Д0

(ЦЕМ IV/A (П-3-МК) 32,5Н ГОСТ 31108-2003) - 37,0

- керамзитовый песок фракции 0,16 - 0,315 мм - 38,0

- микрокремнезем - 13,0

- концентрат КРОП - 11,0, в том числе:

- в смеси с цементом - 5,0

- в смеси с остальными компонентами - 6,0

- сульфат железа - 1,0.

Компоненты смешаны в смесителях раздельно, как в примере 1 и затарены в полиэтиленовый мешок. Сульфат железа веден при смешивании объединенного состава и полученную смесь смешивают с водой перед заливкой в формы.

Пример 6. Состав смеси (мас.%):

- портландцемент ПЦ-400 Д0

ЦЕМ IV/A (П-3-МК) 32,5Н ГОСТ 31108-2003) - 37,0

- шамотный песок фракции 0,16 - 0,315 мм - 38,0

- микрокремнезем - 14,0

- концентрат КРОП - 10,0, в том числе:

- в смеси с цементом - 5,0

- в смеси с остальными компонентами - 5,0

- сульфат железа - 1,0.

Компоненты смешаны в смесителях раздельно, как в примере 1 и затарены в полиэтиленовый мешок. Сульфат железа веден при смешивании объединенного состава и полученную смесь смешивают с водой перед заливкой в формы.

Смеси хранили в неотапливаемом помещении. Для получения пенобетонной смеси необходимое количество сухой смеси помещали в скоростной смеситель, добавляли расчетное количество воды и перемешивали в течение 2-3 минут. После перемешивания определяли объем пенобетонной смеси и заливали смесь в формы. Испытания образцов проводили через 28 суток.

Первые испытания проводили через сутки после приготовления сухой смеси, повторные - через 1 год и 3 года хранения смеси.

Расчетное количество воды затворения и результаты испытаний приведены в таблице №2.

Характеристики заполнителей, использованных в приведенных примерах, таковы.

Микрокремнезем МК-85 представляет собой отход ферросплавного производства Липецкого металлургического комбината. Состоит из частиц аморфного кремнезема SiO2, содержание которого составляет в нем 99,9 мас.%. Удельная поверхность 850 м2/м3. Насыпная плотность 500-600 кг/м3. Внешне представляет порошок светло-серого цвета. Влажность не превышает 0,3%.

Песок из пеностекла фракции 0 - 0,315 мм по ГОСТ 12865-67(1988) представляет собой отход производства камней из пеностекла предприятия ООО «Пеноситалл» (Пермь). Насыпная плотность 370 кг/м3.

Речной песок фракции 0 - 0,16 мм содержит, мас.%: кварца - 91,5; гидрослюдистых частиц - 8,5.

Шамотный песок фракции 0,16 - 0,315 мм - дробленый шамотный кирпич, частный остаток на сите 016 после просева через стандартный набор сит для песка.

Кварцевый песок фракции менее 0,16 мм - кварц молотый пылевидный по ГОСТ 9077-82 имеет следующие характеристики:

- массовая доля железа металлического, %, не более 0,25

- массовая доля окиси кремния, %, не более 98,0

- массовая доля окиси железа, %, не более 0,15

- массовая доля окиси алюминия, %, не более 1,0

- массовая доля окиси кальция, %, не более 0,15

- потери при прокаливании, %, 0,1-0,2

- остаток на сите 016, %, не более 1,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА И СМЕСЬ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2376266C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СИТАЛЛОКОМПОЗИЦИОННОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2360873C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2009 |

|

RU2397966C1 |

| ОРГАНОМИНЕРАЛЬНЫЙ ЦЕМЕНТ ДЛЯ СПЕЦИАЛЬНЫХ РАБОТ | 2008 |

|

RU2376250C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1995 |

|

RU2067533C1 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2439020C2 |

| Сырьевая смесь для изготовления пенобетона | 2023 |

|

RU2808259C1 |

| КОМПОЗИЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2012 |

|

RU2526083C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2435746C2 |

Изобретение относится к способу получения сухой строительной смеси для производства пенобетона и ее составу. Способ получения сухой строительной смеси для производства пенобетона включает раздельное приготовление смеси портландцемента с расчетной частью 30%-ного коллоидного раствора олигопептидов КРОП в воде и одновременное приготовление смеси мелкого заполнителя фракции 0 - 0,315 мм и микрокремнезема с оставшейся частью указанного коллоидного раствора КРОП, их смешивание и введение сульфата металла, при следующем соотношении компонентов, мас.%: портландцемент 32-38, указанный заполнитель 32-42, микрокремнезем 13-20, указанный коллоидный раствор 10-14, сульфат металла 1-2. Сухая строительная смесь для производства пенобетона получена указанным выше способом. Технический результат - увеличение срока хранения сухой смеси, повышение прочности пенобетона при сохранении его плотности. 2 н.п. ф-лы, 2 табл., 1 ил., 6 пр.

1. Способ получения сухой строительной смеси для производства пенобетона, включающий раздельное приготовление смеси портландцемента с расчетной частью 30%-ного коллоидного раствора олигопептидов КРОП в воде и одновременное приготовление смеси мелкого заполнителя фракции 0-0,315 мм и микрокремнезема с оставшейся частью указанного коллоидного раствора КРОП, их смешивание и введение сульфата металла, при следующем соотношении компонентов, мас.%:

2. Сухая строительная смесь для производства пенобетона, полученная способом по п.1.

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА И СМЕСЬ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2376266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 2005 |

|

RU2280628C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОГО ТОНКОДИСПЕРСНОГО ПЕНООБРАЗОВАТЕЛЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО ПЕНООБРАЗОВАТЕЛЯ | 2007 |

|

RU2342347C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| АВТОКЛАВНЫЙ ЗОЛОПЕНОБЕТОН | 2004 |

|

RU2256632C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| DE 4028697 С1, 22.08.1991. | |||

Авторы

Даты

2013-07-27—Публикация

2012-02-02—Подача