Изобретение относится к лакокрасочной промышленности, в частности, к установкам для получения неорганических пигментов и может быть использовано в производстве сухих цинковых белил.

Известна установка для получения пигментов окиси цинка, содержащая шахтную печь с отверстием для загрузки шихты цинкосодержащего сырья и последовательно расположенными сообщающимися одна с другой камерами - верхней - для нагрева шихты горящим воздухом и ее обжига; реакционной, где шихта соприкасается с потоком раскаленных продуктов неполного сгорания природного газа, сгорающего в смеси с горячим воздухом в туннелях и окислительной, где вся смесь встречается с воздухом, выходящих из сопел и сгорает, при этом цинк превращается в твердую мелкодисперсную окись [1].

На данной установке достигается получение цинковых белил не достаточно высокого качества.

Креме того, данная установка сложна, поскольку содержит большое количество дополнительных сложных конструктивных элементов, таких как рекуператор, поверхностный охладитель и смеситель.

При этом данная установка достаточно энергоемка, за счет присутствия в ней энергоемких переходов и элементов.

Известна установка для получения цинковых белил, выбранная в качестве ближайшего аналога, состоящая из нагревательной печи с отверстием для загрузки металлического цинка и последовательно расположенными, сообщающимися одна с другой зонами плавления, испарения и камерой окисления и газоходов для перемещения газов, содержащих окись цинка и удаления отработанных газов [2].

В качестве нагревательной печи в известной установке используется муфельная печь.

В состав установки входят также уравнительная камера, экстругатор и рукавный фильтр.

Известная установка, во-первых, неудобна в эксплуатации. Это связано с необходимостью разбивки на более мелкие куски металлического цинка перед его загрузкой в муфели и последующей обмазки муфелей глиной.

Во-вторых, установка недостаточно надежна за счет того, что графитовые муфели часто выходят из строя из-за трещин, что требует частого ремонта или замены и не безопасна, поскольку необходима периодическая смена муфелей, нагретых до 700-750oC, без остановки печи.

В-третьих, установка не безопасна экологически, поскольку в трещины, образующиеся при растрескивании графитовых муфелей в нагревательную камеру попадает часть расплавленного цинка, пары которого, вместе с газами, образующимися в процессе сгорания топлива, выбрасываются в атмосферу, что способствует загрязнению окружающей среды.

Кроме того, эксплуатация известной установки требует значительных трудозатрат: дробление на куски металлического цинка перед загрузкой; загрузка их в муфели; обмазка муфелей глиной, отключение установки после полного использования цинка в муфелях, выгрузка муфелей и повторение цикла заново.

При этом, установка является энергоемкой, поскольку получение белил осуществляется при температуре равной или выше температуры кипения цинка, т.к. именно при этой температуре происходит его испарение в окислительную камеру и образование при горении окиси цинка (цинковых белил).

Известная установка громоздка за счет наличия большого количества громоздких конструктивных элементов, в частности, - уравнительной камеры, представляющей собой отдельное громоздкое сооружение по длине, равное длине муфельной печи.

И наконец, известная установка малопроизводительна, поскольку является установкой прерывистого действия.

Для обслуживания установки требуется привлечения 6-8 человек.

К недостаткам установки относятся и общеизвестные недостатки муфельных печей:

- неуправляемость процессов испарения и окисления;

- большой расход дорогостоящих муфелей;

- низкий КПД печи;

- ручная загрузка цинка, которая почти не поддается механизации.

Таким образом, задачами предлагаемого изобретения являются создание простой, удобной в эксплуатации, надежной, безопасной, малоэнергоемкой установки для получения цинковых белил, обеспечивающей достаточную производительность и качество готового продукта.

Поставленные задачи достигаются тем, что в известной установке для получения цинковых белил, состоящей из нагревательной печи с отверстием для загрузки металлического цинка и последовательно расположенными, сообщающимися одна с другой зонами плавления, испарения и камерой окисления и газоходов для перемещения газов, содержащих окись цинка и удаления отработанных газов, согласно изобретению, зона плавления и испарения выполнены в виде отдельно расположенных камер, сообщение между которыми осуществляется с помощью канала, расположенного у торцев обеих камер, удаленных от отверстия для загрузки металлического цинка, с входным отверстием, выполненным ниже уровня металла, в камере плавления, а выходным, выполненным выше уровня металла, в камере испарения, камеры плавления и испарения содержат расположенные внутри каждой из них ванны, в первой из которых она выполнена в разных уровнях, с большим уровнем, размещенным у торца, прилегающего к отверстию для загрузки металлического цинка, а во второй - с желобами, выполненными по ее торцам, один из которых сообщен с отверстием подачи в камеру расплавления цинка, другой - с отверстием для удаления грязного цинка, перекрытиями, в первой из которых расположенному по всему ее объему и нижней поверхностью соприкасающемуся с поверхностью расплава, а во второй - делящему ее по высоте на два объема и расположенному под углом, увеличивающим ее нижний объем к окислительной камере.

Предлагаемая конструкция установки для получения цинковых белил, благодаря выполнению зоны плавления и испарения в виде отдельно расположенных камер позволяет упростить конструкцию установки в целом, за счет исключения из устройства сложных узлов, например, как муфели.

При этом, такое выполнение зон плавления и испарения позволяет значительно снизить энергоемкость установки за счет того, что исключается необходимость одновременного разогрева всего объема установки до температуры, при которой осуществляется испарение металла.

Упрощение конструкции одновременно приводит к улучшению условий эксплуатации установки.

Выполнение сообщения между камерами с помощью канала, размещенного у торцев обеих камер, удаленных от отверстия для загрузки металлического цинка, с входным отверстием, выполненным ниже уровня металла, в камере плавления, а выходным - выполненным выше уровня металла, в камере испарения позволяет значительно повысить качество получаемого цинка за счет исключения преждевременного попадания кислорода в зону испарения.

Выполнение в камере плавления ванны, размещенной в разных уровнях, причем с большим уровнем расположенным у торца, прилегающего к отверстию для загрузки металлического цинка, способствует снижению энергоемкости установки, за счет снижения расхода топлива необходимого для нагрева, поскольку не требуется по всей камере нагревать достаточно большой слой металла, а на большей ее длине достаточно нагреть лишь его тонкий слой.

Размещение по всему объему камеры плавления перекрытия, соприкасающегося нижней своей поверхностью с поверхностью расплава позволяет еще больше улучшить качественные показатели готового продукта, поскольку не допускают интенсивного процесса окисления цинка на поверхности расплава.

Наличие в камере испарения ванны с желобами, выполненными по ее торцам, причем один из них, сообщенный с отверстием подачи в камеру расплава цинка, а другой - с отверстием для удаления грязного цинка позволяет также повысить качество получаемого продукта за счет более равномерного распределения расплава цинка по камере испарения и скопления загрязненного расплава цинка у желоба, сообщающегося с отверстием для отвода грязного цинка.

Оснащение камеры испарения перекрытием делит ее по высоте на две зоны - нижнюю - для нагрева цинка до температуры испарения, и верхнюю для сжигания природного газа и отвода топочных газов.

Такое конструктивное ее выполнение позволяет создать в ней такие же условия как в зоне испарения муфеля, т.е. при кипении цинка в камере создается давление паров цинка, которое препятствует поступлению атмосферного воздуха из сообщающейся с ней окислительной камеры и тем самым препятствует преждевременному окислению образовавшихся паров цинка в камере испарения, что также способствует еще большему повышению качества готового продукта. Эти же конструктивные особенности камеры позволяют перерабатывать и загрязненный цинк, за счет создания в камере температуры, равной температуре испарения только цинка, при этом все примеси, имеющие, как правило, более высокую, чем у цинка температуру испарения, удаляются из камеры через отверстия для отвода грязного цинка.

Выполнение перекрытия под углом наклона, увеличивающим нижний объем камеры в сторону к окислительной камере, обеспечивает достижение необходимой производительности, установки, учитывая физические особенности процесса окисления: скопление большего количества паров на выходе из камеры испарения, которое и обеспечивает создание соответствующего давления на входе в окислительную камеру, препятствующего попаданию атмосферного воздуха из окислительной камеры в камеру испарения, что способствует улучшению качества готового продукта.

Предлагаемая конструкция установки для получения цинковых белил достаточно проста, удобна в эксплуатации, надежна и безопасна, за счет отсутствия в ее составе сложных, неудобных в эксплуатации, ненадежных и опасных составляющих элементов и переходов.

Отсутствие трудоемких переходов, благодаря предлагаемой конструкции установки, переводящей работу установки в автоматический непрерывный режим и к сокращение количества обслуживающего персонала (с 6-8 человек до 1 человека) способствует повышению производительности установки.

Повышению производительности установки способствует и более длительный период непрерывной работы (с 3-х - 4-х дней).

Совокупность признаков заявляемого технического решения установки имеет отличия от прототипа и не следует явным образом из изученного уровня техники, поэтому авторы считают, что устройство является новым и имеет изобретательский уровень.

Данное изобретение может найти широкое применение в лакокрасочной промышленности, т.е. оно является промышленно применимым.

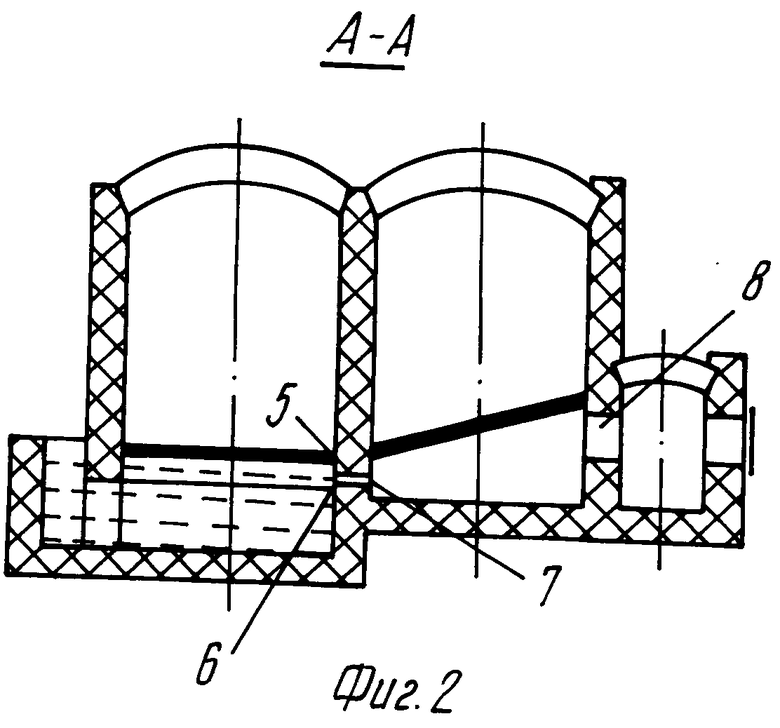

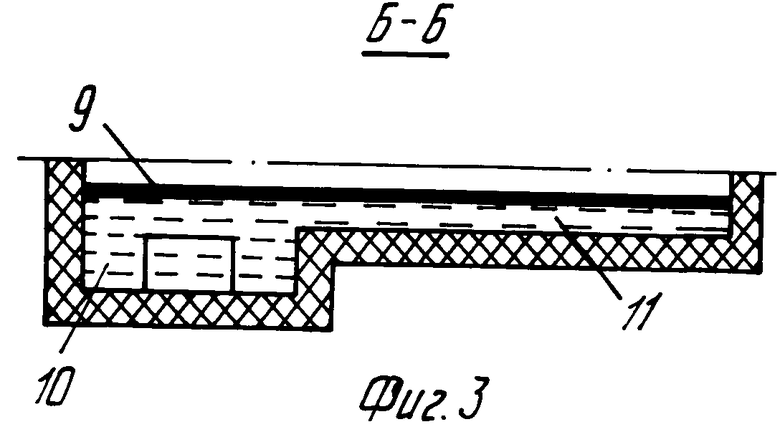

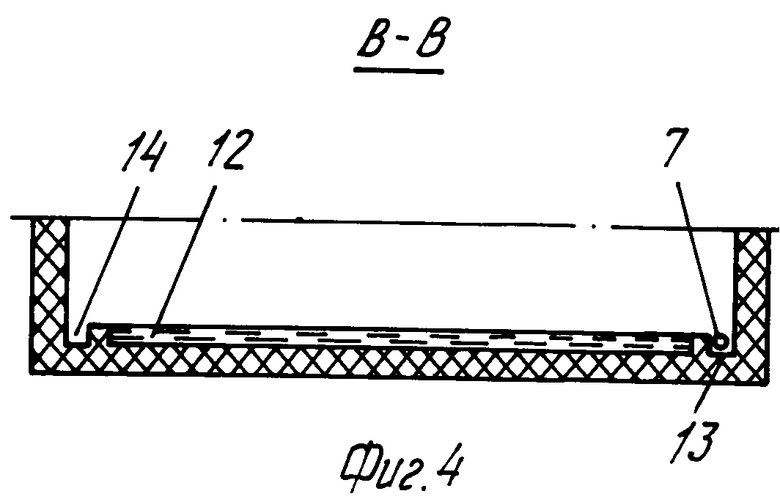

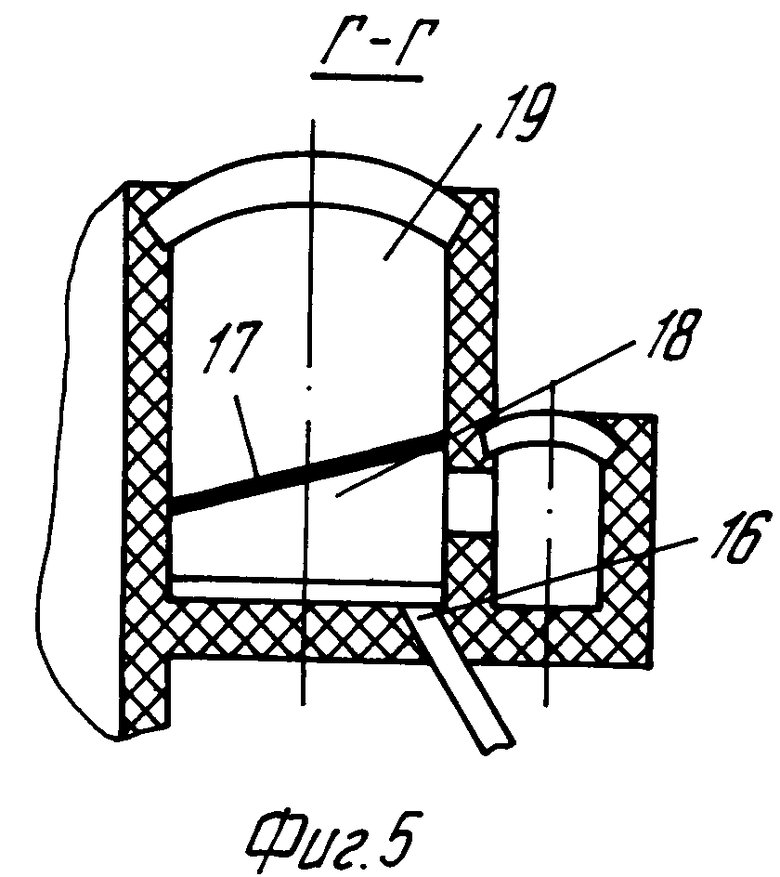

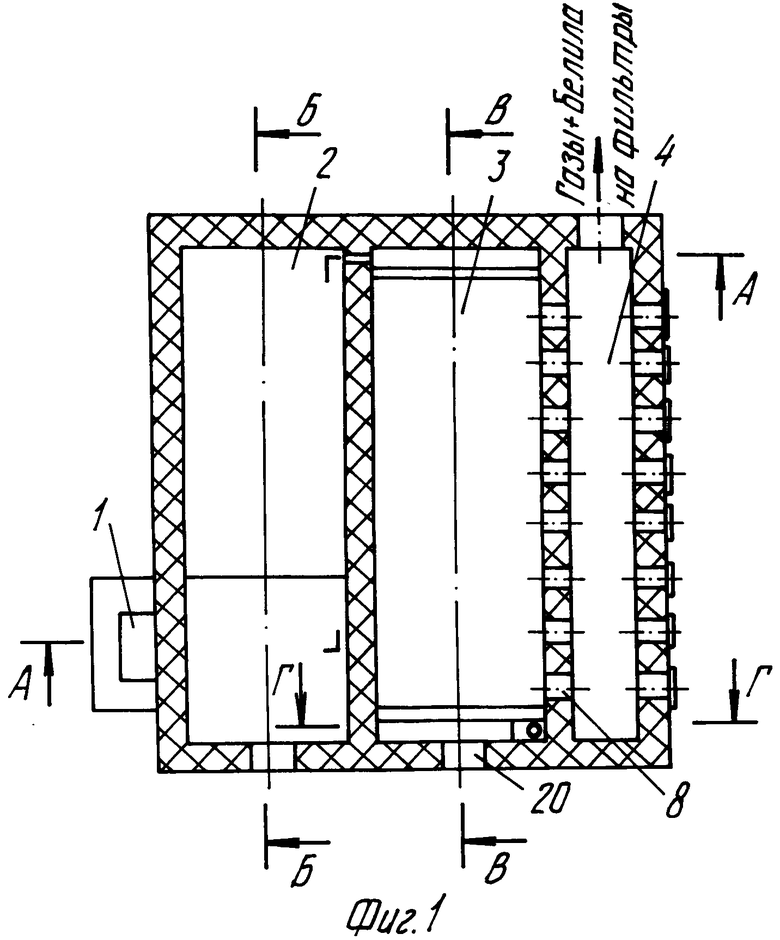

На фиг. 1 изображен главный вид установки; на фиг.2 - разрез А-А на фиг. 1; на фиг.З разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг.1; на фиг.5 - разрез Г-Г на фиг.1.

Установка для получения цинковых белил состоит из нагревательной печи с отверстием 1 для загрузки чушкового цинка, камер плавления 2, испарения 3 и окислительной 4. Камеры плавления 2 и испарения 3 сообщаются между собой с помощью канала 5, с входным отверстием 6, выполненным ниже уровня металла, в камере плавления 2 и выходным отверстием 7, выполненным выше уровня металла, в камере испарения 3.

Камера испарения 3 сообщена с камерой окисления 4 с помощью каналов 8. Камера плавления 2 оснащена перекрытием 9 и ванной, выполненной в разных уровнях 10 и 11.

Камера испарения 3 снабжена ванной 12 с желобами 13 и 14. Желоб 13 сообщен с отверстием 7 подачи в камеру 3 расплавленного цинка, а желоб 14 - с отверстием 16 для удаления грязного цинка.

Камера 3 также оснащена перекрытием 17, делящим камеру на две зоны, нижнюю 18 - для испарения цинка и верхнюю 19 - для топочных газов.

Установка снабжена горелочными отверстиями 20 и горелками (не показаны).

Установка работает следующим образом.

В плавильную камеру 2 загружают чушковый цинк. В камере 2 - в ванне 10 осуществляется плавление цинка, и распределение его в двух уровнях 10 и 11.

Расплав металла через отверстие 6, канал 5 и отверстие 7 поступает в камеру испарения 3.

В камере испарения 3 с помощью желоба 13 осуществляется равномерное распределение расплава цинка для обеспечения постоянной величины зеркала испарения. Через отверстие 16 в желобе 14 из камеры удаляется грязный цинк.

Пары цинка через каналы 8 поступают в нагретую окислительную камеру 4, где за счет высокой температуры и кислорода сжатого воздуха происходит окисление цинка до окиси цинка (цинковых белил).

Образовавшаяся окись цинка газоходом перемещается на рукавные фильтры (не показаны), где устанавливаются.

Данная установка позволяет сократить обслуживающий персонал с 6-8 человек до 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1997 |

|

RU2127289C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1994 |

|

RU2091414C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ | 1999 |

|

RU2148065C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА ИЗ РАСПЛАВА | 1994 |

|

RU2080211C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1994 |

|

RU2080212C1 |

| МУФЕЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ | 2008 |

|

RU2398802C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2542245C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОСЪЕМА С ПОВЕРХНОСТИ ТЕПЛООБМЕННИКА С НАРУЖНЫМ ОРЕБРЕНИЕМ | 1995 |

|

RU2133424C1 |

| СЕПАРАТОР | 1995 |

|

RU2088307C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЦИНКА | 1981 |

|

SU999231A1 |

Использование: изобретение относится к лакокрасочной промышленности, в частности, к установкам для получения неорганических пигментов и может быть использовано в производстве сухих металлических белил, в частности, цинковых. Сущность изобретения: установка для получения цинковых белил состоит из нагревательной печи с отверстием 1 для загрузки чушкового цинка, камер плавления 2, испарения 3 и окислительной 4. Камеры плавления 2 и испарения 3 сообщаются между собой с помощью канала, с входным отверстием, выполненным ниже уровня металла в камере плавления 2, и выходным отверстием, выполненным выше уровня металла в камере испарения 3. Камера испарения 3 сообщена с камерой окисления 4 с помощью каналов 8. Камера плавления 2 оснащена перекрытием и ванной, выполненной в разных уровнях. Камера испарения 3 снабжена ванной с желобами. Желоб сообщен с отверстием подачи в камеру 3 расплавленного цинка, а желоб - с отверстием для удаления грязного цинка. Камера 3 также оснащена перекрытием, делящим ее на две зоны - нижнюю для испарения цинка и верхнюю - для топочных газов. Установка снабжена горелочными отверстиями 20 и горелками. 5 ил.

Установка для получения цинковых белил, состоящая из нагревательной печи с отверстием для загрузки металлического цинка и последовательно расположенными сообщающимися одна с другой зонами плавления, испарения и камерой окисления и газоходов для перемещения газов, содержащих окись цинка, и удаления отработанных газов, отличающаяся тем, что зоны плавления и испарения выполнены в виде отдельно расположенных камер, сообщение между которыми осуществляется с помощью канала, размещенного у торцов обеих камер, удаленных от отверстия для загрузки металлического цинка, с входным отверстием, выполненным ниже уровня металла в камере плавления, и выходным отверстием, выполненным выше уровня металла в камере испарения, камеры плавления и испарения снабжены размещенными внутри перекрытиями и ваннами, причем в камере плавления ванна выполнена в разных уровнях, с большим уровнем у торца, прилегающего к отверстию для загрузки металлического цинка, и перекрытие расположено по всему объему камеры и нижней поверхностью соприкасается с поверхностью расплава, а в камере испарения ванна снабжена желобами, выполненными по ее торцам, один из которых сообщен с отверстием подачи в камеру расплавленного цинка, а другой с отверстием для отвода грязного цинка, а перекрытие делит камеру испарения по высоте на два объема и расположено под углом, увеличивающим нижний объем в сторону окислительной камеры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 170928, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Беленький Е.Ф | |||

| Химия и технология пигментов | |||

| - Л.: Химия, Ленинградское отделение, 1974, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

Авторы

Даты

1998-02-20—Публикация

1995-09-05—Подача