Изобретение относится к способам получения неорганических пигментов, в частности сухих цинковых белил, используемых в лакокрасочной промышленности.

Цинковые белила по химическому составу представляют собой оксид цинка ZnO, кристаллизующийся в гексагональной системе, содержание которого в зависимости от способа получения может составлять от 91 до 99,7%. Основными примесями являются оксиды кадмия и свинца, водорастворимые соли, металлический цинк. По внешнему виду цинковые белила - белый пушистый порошок, цвет при максимальном содержании ZnO - чисто-белый. Примеси придают белилам желтоватый оттенок. При нагревании белил до 600-700oC белый цвет переходит в желтый, а при охлаждении снова становится белым.

Цинковые белила имеют амфотерный характер, т. е. растворяются как в кислотах, так и в щелочах. Сильнее проявляется их основной характер. При длительном стоянии белила поглощают из воздуха CO2, образуя в заметных количествах основной карбонат цинка (ZnOH)2CO3, что ухудшает пигментные свойства оксида цинка и увеличивает содержание в нем растворимых солей.

Известен способ получения сухих цинковых белил путем вельцевания шлака от кивцэтной переработки медно-цинковых концентратов, вельц-возгоны состава, %: цинк 50-60, свинец 2-3, железо 2-3 улавливают на рукавных фильтрах и кулерах, гранулируют с водой и в смеси с цинковыми дроссами подвергают разгонке с образованием свинец-кадмиевых возгонов при 750-800oC. Прокаленный продукт в смеси с коксом повторно вельцуют при 1250-1300oC с одновременным восстановлением цинка, его возгонкой, окислением цинковых паров в газовой фазе и улавливанием сухих цинковых белил. Извлечение цинка в сухие цинковые белила составляет 76,2-76,4% (SU 1296566, C 09 C 1/04, 1987).

Недостатком известного способа являются небольшая степень извлечения цинка и значительная энергоемкость процесса, обусловленная его многофазностью.

Известен способ получения ZnO-содержащего пигмента многостадийным методом (WO 9630448 от 03.10.96).

Недостатком данного способа является получение не чисто белого, а замутненного серо-желтыми вкраплениями порошка.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения сухих цинковых белил, включающий термообработку цинксодержащего материала и удаление свинцово-кадмиевых примесей (SU, 1321733, C 09 C 1/04, 1987).

Недостатком наиболее близкого аналога является его многостадийность, т. к. после отгонки свинца и кадмия требуются повторное вельцевание цинковистого клинкера в смеси с коксом и окисление паров цинка, в связи с этим известный способ энергоемок, кроме того, он не обеспечивает должной степени извлечения цинка в белила.

Техническим результатом, достигаемым при реализации предлагаемого способа, является сокращение энергозатрат при одновременном повышении степени извлечения цинка в готовый продукт.

Указанный технический результат достигается тем, что в способе получения сухих цинковых белил, включающем термообработку цинксодержащего материала и удаление примесей, согласно изобретению в качестве цинксодержащего материала используют гартцинк - отходы горячего цинкования, термообработку осуществляют в муфелях, размещенных в печи, при 1000 - 1100oC, а удаление примесей проводят периодически.

В оптимальной степени технический результат достигается при выполнении следующих условий:

- используют гартцинк, содержащий 90-95% металлического цинка, 0,01-2,4% железа и 0,01-0,1% меди, соединения свинца 0,015-0,03%, соединения кадмия 0,015-0,03%;

- удаление примесей, содержащих свинец и железо, осуществляют со дна муфеля печи;

- количество муфелей в печи составляет 20-28.

- содержание цинка в сухих цинковых белилах составляет 99,00-99,99%.

Предлагаемое техническое решение отвечает условиям патентоспособности "Новизна", "Изобретательский уровень" и "Промышленная применимость", поскольку заявленная совокупность признаков: термообработка цинксодержащего материала, удаление примесей, использование в качестве цинксодержащего материала гартцинка - отходов горячего цинкования, осуществление термообработки в муфелях, размещенных в печи, при 1000 - 1100oC, и проведение удаления примесей периодически приводят к достижению неочевидного технического результата - сокращению энергозатрат при одновременном повышении степени извлечения цинка в готовый продукт до 99,98%.

Реализация заявленного способа иллюстрируется следующими примерами.

Пример 1. В качестве цинксодержащего материала использовали гартцинк - отход процесса горячего цинкования, содержащий 91% металлического цинка, 0,08% железа и 0,07% меди, соединения свинца 0,02%, соединения кадмия 0,015%.

Гартцинк загружали в муфели. Каждый муфель представляет собой полый цилиндр из огнеупорного материала. С одной стороны он закрыт крышкой, с другой имеет отверстие для загрузки гартцинка и выхода его паров. 18 муфелей устанавливали в специальные печи в один ряд. Нагрев муфелей осуществляли продуктами сгорания природного газа при температуре 1000oC. Природный газ сжигали на горелках, расположенных с обоих торцов печи.

Химический процесс получения цинковых белил сводится к реакции окисления паров цинка:

Zn+0,5O2 = ZnO + 358 кДж

Изменение температурного режима в сторону понижения температуры плавления в муфеле приводит к снижению интенсивности испарения примесей свинца. Оксиды железа и свинца в процессе плавления оседают на дно муфеля, откуда их периодически удаляют. Степень извлечения цинка в белила составляет 99,98%, размер частиц цинковых белил 0,55 мкм, форма частиц игольчатая.

Пример 2. В качестве цинксодержащего материала использовали гартцинк - отход процесса горячего цинкования, содержащий 93% металлического цинка, 1% железа и 1,1% меди, соединения свинца 0,02%, соединения кадмия 0,01%.

Гартцинк загружали в муфели. Каждый муфель представляет собой емкость овальной формы с плоским днищем, выполненную из огнеупорного материала. С одной стороны она закрыта крышкой, с другой имеет отверстие для загрузки гартцинка и выхода его паров. 26 муфелей устанавливали в специальные печи в два ряда. Нагрев муфелей осуществляли продуктами сгорания природного газа при температуре 1050oC. Природный газ сжигали на горелках, расположенных с обоих торцов печи.

Химический процесс получения цинковых белил сводится к реакции окисления паров цинка:

Zn+0,5O2 = ZnO + 358 кДж

Изменение температурного режима в сторону понижения температуры плавления в муфеле приводит к снижению интенсивности испарения примесей свинца. Предлагаемый температурный интервал 1000oC - 1100oC является оптимальным для достижения указанного технического результата - сокращения энергозатрат при одновременном повышении степени извлечения цинка в готовый продукт. Предлагаемый температурный интервал 1000oC - 1100oC приводит к тому, что оксиды железа и свинца в процессе плавления оседают на дно муфеля, откуда их периодически удаляют. Степень извлечения цинка в белила составляет 99,99%, размер частиц цинковых белил 0,45 мкм, форма частиц игольчатая.

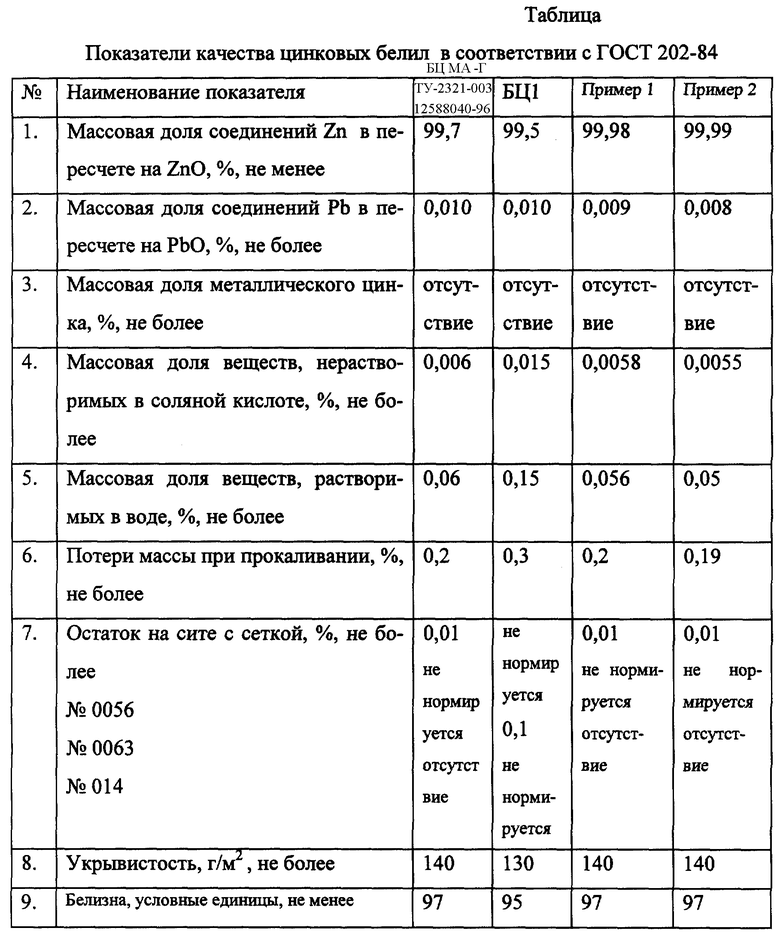

Полученные сухие цинковые белила соответствуют белилам марок БЦ-0 и БЦ-1 в соответствии с ГОСТ 202-84.

Показатели качества цинковых белил приведены в таблице.

Как видно из данных таблицы, полученные согласно предлагаемому способу сухие цинковые белила обладают оптимальным комплексом химических, физических и технологических свойств, так называемыми пигментными свойствами. Полученные пигментные свойства обуславливают повышение укрывистости, оптимальный средний размер частиц и игольчатая форма частиц способствуют повышению атмосферостойкости покрытий. Снижение температуры процесса и сокращение его длительности по отношению к наиболее близкому аналогу приводят к сокращению энергозатрат при одновременном повышении степени извлечения цинка в готовый продукт.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1997 |

|

RU2127289C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1995 |

|

RU2105019C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 2016 |

|

RU2620538C1 |

| Способ получения сухих цинковых белил | 1985 |

|

SU1296566A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЦИНКА | 1999 |

|

RU2147322C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ПЫЛИ ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2023 |

|

RU2824119C1 |

| МУФЕЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ | 2008 |

|

RU2398802C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОКСИДА ЦИНКА (ВАРИАНТЫ) | 1992 |

|

RU2119542C1 |

| Способ получения цинкового порошка из цинксодержащих отходов | 2020 |

|

RU2743567C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

Изобретение относится к способам получения неорганических пигментов, в частности сухих цинковых белил, используемых в лакокрасочной промышленности. Сущностью изобретения является получение сухих цинковых белил путем термообработки цинксодержащего материала и удаление примесей, в качестве цинксодержащего материала используют гартцинк - отходы горячего цинкования, термообработку осуществляют в муфелях, размещенных в печи, при 1000-1100°С, а удаление примесей проводят периодически. Оптимальные условия: используют гартцинк, содержащий 90-95% металлического цинка, 0,01-2,4% железа и 0,01-0,1% меди, соединения свинца 0,015-0,03%, соединения кадмия 0,015-0,03%, удаление примесей, содержащих свинец и железо, осуществляют со дна муфеля печи, количество муфелей в печи составляет 20-28, содержание цинка в сухих цинковых белилах составляет 99,00-99,99%. Техническим результатом, достигаемым при реализации предлагаемого способа, является сокращение энергозатрат при одновременном повышении степени извлечения цинка в готовый продукт. 4 з. п.ф-лы, 1 табл.

| Способ получения сухих цинковых белил | 1985 |

|

SU1321733A1 |

| Способ получения сухих цинковых белил | 1985 |

|

SU1296566A1 |

| Способ получения оксида цинка | 1986 |

|

SU1435539A1 |

| Способ получения окиси цинка | 1973 |

|

SU559901A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЦИНКА | 0 |

|

SU366151A1 |

| ЗЕРКАЛО | 1992 |

|

RU2042963C1 |

| Устройство для прокатки слюды | 1985 |

|

SU1246145A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1997 |

|

RU2127289C1 |

| US 4595574 A, 17.06.1986 | |||

| US 3467497 A, 16.09.1969 | |||

| US 3649186 A, 04.03.1972 | |||

| RU 94033626 A1, 27.09.1996 | |||

| Способ получения оксида цинка | 1989 |

|

SU1721020A1 |

Авторы

Даты

2000-04-27—Публикация

1999-09-16—Подача