Изобретение относится к теплотехнике, в частности к способам регулирования теплосъема с поверхности теплообменника с наружным оребрением, и может быть использовано в цветной металлургии, более конкретно при охлаждении газов, образующихся в процессе обжига цинкового концентрата.

Известен способ регулирования теплосъема с поверхности теплообменника с наружным оребрением, предусматривающий изменение интенсивности теплообмена по ходу движущейся среды (см. авт.св. СССР N 1027491, МКИ3 F 27 B 15/00, опубл. 07.07.83 г.)

Изменение интенсивности теплообмена по высоте теплообменника (охлаждающего газохода) обеспечивается за счет выполнения газохода в виде конуса или пирамиды с углом при вершине 0,5 - 4,5o и отношением высоты газохода к высоте камеры - 0,7 - 1,3.

Однако данный способ регулирования теплосъема с поверхности теплообменника с наружным оребрением недостаточно надежен, поскольку охлаждающий газоход смонтирован непосредственно на печи, поэтому в случае выхода его из строя выходит из строя вся печь.

Кроме того, он недостаточно эффективен, поскольку на станках охлаждающего газохода при таком способе конденсируется серная кислота, которая корродирует стенки газохода, приводит к залипанию стенок газохода пылью, содержащейся в газах, и при образовании значительного слоя пыли, прилипшей к стенкам, снижается температура стенки газохода и уменьшается интенсивность теплообмена. Это объясняется тем, что температура стенки по высоте газохода при таком способе теплосъема ниже температуры конденсации серной кислоты.

Известен способ регулирования теплосъема с поверхности теплообменника с наружным оребрением, выбранный в качестве ближайшего аналога, предусматривающий изменение интенсивности теплообмена за счет изменения площади контакта наружного оребрения в поверхностью теплообменника (см. патент США N 3438436, F 28 F 1/14, опубл. 1969 г.).

Известный способ поставленную задачу регулирования теплосъема с поверхности теплообменника и площади контактной поверхности между трубой и телообменником осуществляет с помощью регулирования посредством гайки и болта по высоте трубы.

Однако данный способ предназначен для бытовых теплообменников и не может быть применен на промышленных установках, поскольку для промышленных теплообменников он сложен, не удобен, требует дополнительных затрат и малоэффективен.

Таким образом, задачами предлагаемого изобретения является создание такого способа регулирования теплосъема с поверхности теплообменника с наружным оребрением, который был бы прост, удобен, не требовал бы значительных затрат и в тоже время был достаточно эффективен.

Указанные задачи достигаются за счет того, что в известном способе регулирования теплосъема с поверхности теплообменника с наружным оребрением, предусматривающем изменение интенсивности теплообмена за счет изменения площади контакта наружного оребрения с поверхностью теплообменника, согласно изобретению изменение площади контакта наружного оребрения с поверхностью теплообменника осуществляется путем меняющегося от участка к участку способа крепления наружного оребрения к поверхности теплообменника, предусматривающего на нижнем его участке по ходу движущейся среды непосредственное крепление наружного оребрения к поверхности теплообменника, а на каждом последующем его участке крепление наружного оребрения с зазором путем крепления наружного оребрения к поверхности теплообменника с помощью дополнительных ребер, количество которых от участка к участку уменьшается.

При этом количество дополнительных ребер уменьшается от 4 до 1.

Осуществление такого способа крепления наружного оребрения к поверхности теплообменника позволяет достаточно просто изменять площадь контакта наружного оребрения с поверхностью теплообменника.

Монтаж и эксплуатация установок с таким креплением наружного оребрения к поверхности теплообменника просты и удобны, не требует дополнительного количества обслуживающего персонала.

Изменение площади контакта наружного оребрения с поверхностью теплообменника, осуществляемое предложенным способом, позволяет изменить интенсивность теплообмена за счет изменения термического сопротивления стенки теплообменника. Благодаря этому по всей высоте теплообменника достигается необходимая температура его стенок, исключающая конденсацию серной кислоты и, как следствие, осаждение пыли, содержащейся в газе, что в итоге обеспечивает высокую эффективность процесса теплообмена и эксплуатационную надежность.

Совокупность признаков заявляемого технического решения способа имеет отличия от прототипа и не следует явным образом из изученного уровня техники, поэтому авторы считают, что способ является новым и имеет изобретательский уровень.

Данный способ может найти широкое применение в цветной металлургии, т.е. он является промышленно применим.

Способ осуществляется следующим образом.

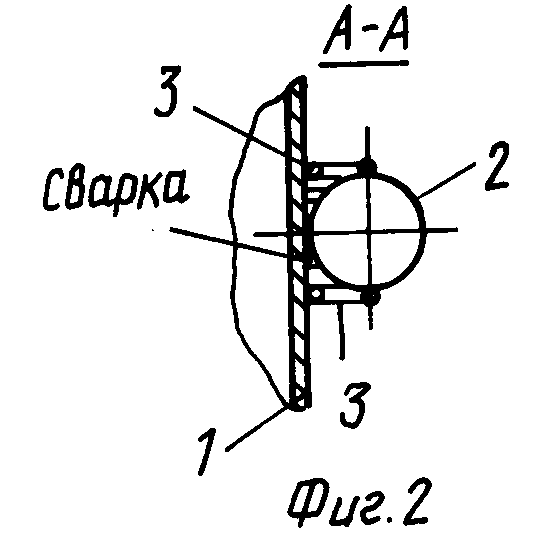

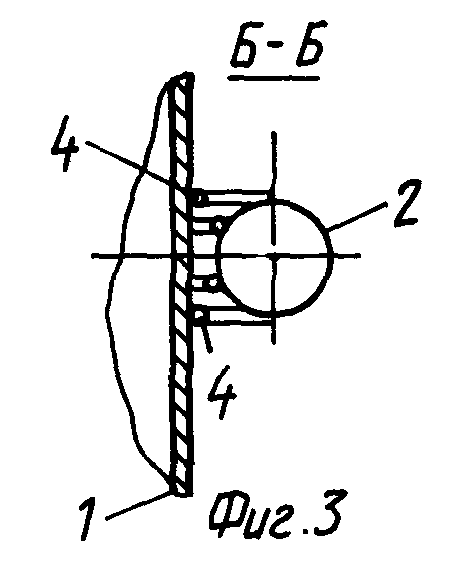

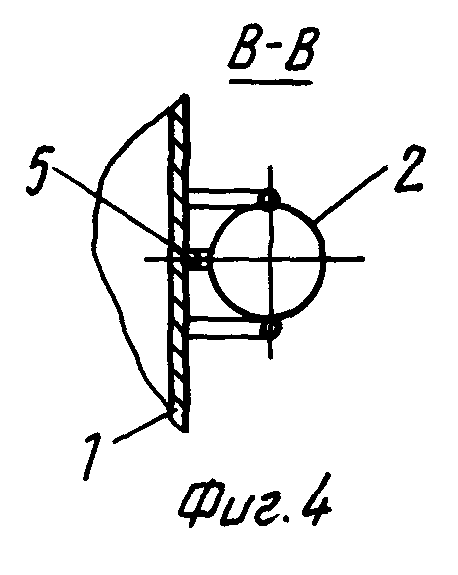

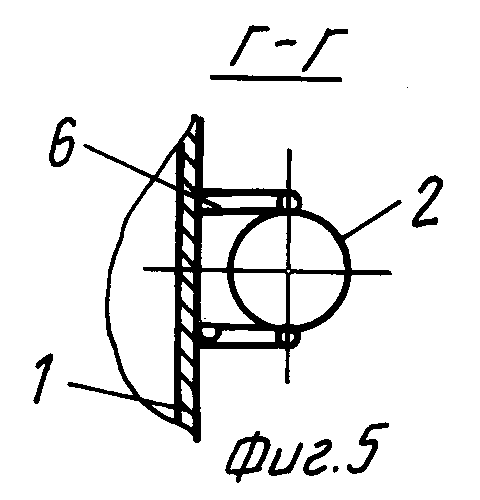

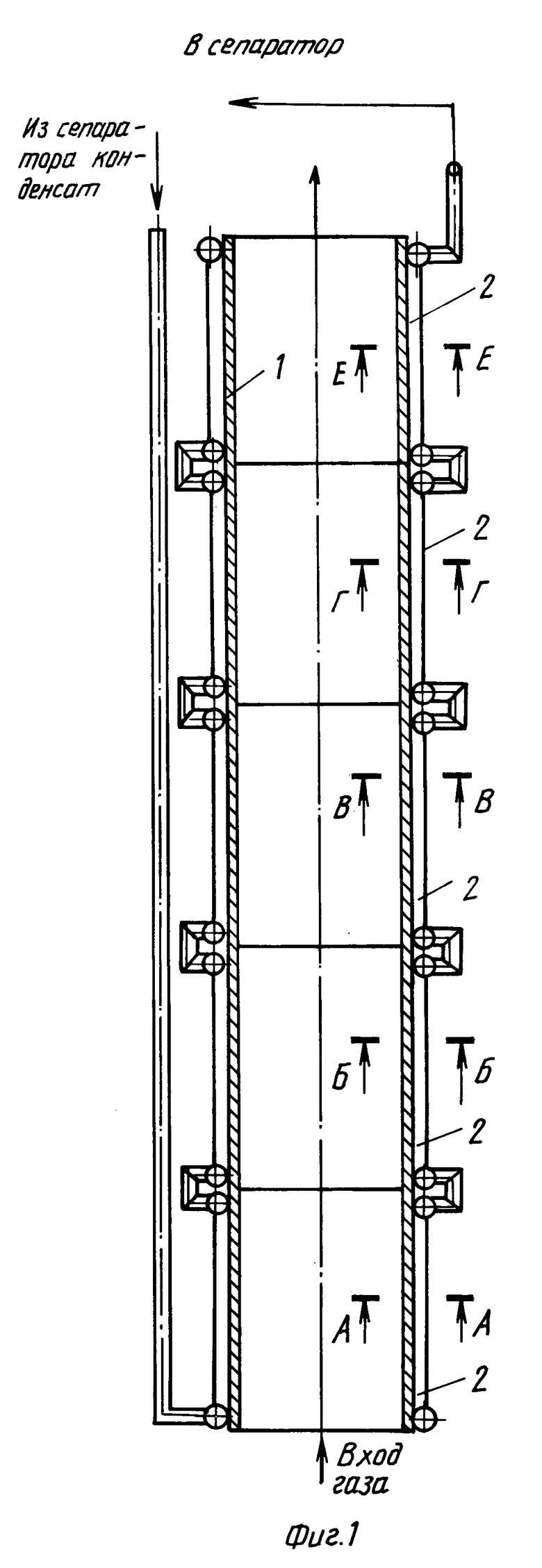

Способ поясняется чертежами. На фиг. 1 изображена принципиально схема; на фиг. 2 - вид А-А фиг.1; на фиг. 3 - вид Б-Б фиг. 1; на фиг. 4 - вид В-В фиг. 1; на фиг. 5 - вид Г-Г фиг. 1; на фиг. 6 - вид Е-Е фиг. 1.

На охлаждающей поверхности 1 теплообменника выполнено продольное оребрение 2, при этом способ крепления наружного оребрения 2 к охлаждающей поверхности 1 теплообменника по ходу движения охлаждающей среды различен.

Так в нижней части теплообменника трубчатое оребрение 2 непосредственно приварено к наружной поверхности теплообменника с помощью дополнительных ребер 3, при этом площадь контакта трубчатого оребрения 2 с наружной поверхностью теплоомбенника здесь наибольшая (фиг. 2, вид. А-А).

На следующем участке трубчатое оребрение 2 приварено к охлаждающей поверхности 1 теплообменника с помощью 4-х дополнительных ребер 4, имеющих разную высоту и, благодаря чему, наружное оребрение 2 установлено с некоторым зазором к поверхности телпообменника и при этом площадь контакта трубчатого оребрения 2 с поверхностью телпообменника образована только этими дополнительными ребрами 4 (фиг. 3, вид Б-Б).

На следующем участке (фиг. 4, вид В-В) площадь контакта образована тремя дополнительными ребрами 5, крепящими трубчатое оребрение 2 также с зазором к поверхности 1 теплообменника.

На участке теплообменника (фиг.5, вид Г-Г) площадь контакта образована двумя дополнительными ребрами 6, крепящими трубчатое оребрение 2 с зазором к поверхности 1 теплообменника.

И наконец, на участке теплообменника, прилегающем к его выходному отверстию (фиг. 6, вид Е-Е), площадь контакта образована одним дополнительным ребром 7, крепящим трубчатое оребрение 2 с зазором к поверхности 1 теплообменника.

Как видно из приведенных схем, площадь контакта наружного оребрения 2 с поверхностью теплообменника меняется, а именно уменьшается по высоте (по ходу движущейся среды). А поскольку по ходу движения среды в теплообменнике скорость и температура ее уменьшается, то по ходу движения среды уменьшается и интенсивность теплообмена. Таким образом, заявляемый способ предусматривает уменьшение теплосъема по ходу движения среды и тем самым обеспечивает температуру стенки теплообменника выше температуры конденсации серной кислоты и, как следствие, полностью исключает ее конденсацию на стенках теплообменника, благодаря чему достигается высокая эффективность и надежность работы теплообменника.

При этом благодаря тому, что теплообменник установлен вне печи, повышается эксплуатационная надежность способа, т.е. выход из строя теплообменника не влияет на работу печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 1996 |

|

RU2117214C1 |

| ТЕПЛООБМЕННИК ТИПА ТРУБА В ТРУБЕ | 1995 |

|

RU2088873C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1994 |

|

RU2091414C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1997 |

|

RU2127289C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1995 |

|

RU2105019C1 |

| ФИЛЬТР | 1995 |

|

RU2091124C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1994 |

|

RU2080212C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА ИЗ РАСПЛАВА | 1994 |

|

RU2080211C1 |

| СЕПАРАТОР | 1995 |

|

RU2088307C1 |

| Трубный пучок | 1989 |

|

SU1712763A1 |

Регулирование теплосъема с поверхности теплообменника с наружным оребрением осуществляют путем изменения интенсивности теплообмена за счет изменения площади контакта наружного оребрения с поверхностью теплообменника посредством имеющегося от участка к участку способа крепления. На нижнем участке теплообменника по ходу движущейся среды наружное оребрение непосредственно крепят к его поверхности, на каждом последующем - с помощью дополнительных ребер, количество которых уменьшают от 4 до 1. Такой способ регулирования теплосъема прост, удобен, не требует значительных затрат и достаточно эффективен. 1 з.п. ф-лы, 6 ил.

| US 3438436, 15.04.69 | |||

| Печь кипящего слоя | 1982 |

|

SU1027491A1 |

| Регулирующее устройство конвентора | 1984 |

|

SU1236265A1 |

| Теплообменный элемент | 1980 |

|

SU958837A1 |

Авторы

Даты

1999-07-20—Публикация

1995-12-26—Подача