Изобретение относится к охлаждаемым и неохлаждаемым газовым турбинам ГТД, используемым в качестве привода газоперекачивающего агрегата или энергоустановки и предназначено для предотвращения коксования масла на элементах опоры турбины ГТД при аварийных (внезапных) выключениях двигателя (АВД).

Как показал опыт эксплуатации ГТД НК-16СТ (созданного на базе двигателя НК-8-2У), наработавшего в составе газоперекачивающего агрегата ГПА-Ц-16 около 10 млн.ч, у отдельных ГТД имеет место по несколько десятков АВД. Причем они зачастую происходят по причинам, не связанным с нарушениями работоспособности двигателя (например из-за отказов газового компрессора, загазованности двигательного отсека и др.). АВД производятся автоматически по программе, предусмотренной системой защиты ГПА или энергоустановки.

Указанные АВД являются причиной интенсивного коксования масла на стенках масляной полости опоры турбины, подшипниках, трубопроводах подачи и откачки масла, в каналах суфлирования. Коксование происходит из-за резко повышающейся после АВД температуры указанных элементов вследствие резко увеличивающейся теплопередачи от нагретых до значительно более высокой температуры лопаток, дисков, проставок, стоек опоры турбины и пр. в вышеперечисленные детали, имеющие в момент выключения двигателя сравнительно низкую температуру. Повышение уровня температуры деталей, контактирующих с маслом, после АВД может достигать Δt t=150-200oC и более относительно исходного рабочего уровня, имевшего место перед АВД.

Разработка двигателей и осмотр элементов опоры турбины показали, что образующийся кокс забивает каналы подвода масла к подшипнику, ухудшает чистоту поверхности их беговых дорожек, уменьшает пропускную способность системы суфлирования, что в ряде случаев приводит к необходимости досрочного снятия и проведения ремонта двигателя для восстановления деталей опоры турбины.

После аварийного (внезапного) выключения ГТД температура опоры турбины сразу же начинает повышаться. Например, для вновь создаваемого высокотемпературного двигателя НК-36СТ, работающего на более качественном масле ИПМ-10, чем двигатель НК-16СТ, - на масле ТП-22 (см. технический отчет нашего предприятия 001. 11010), эта температура через 30-70 мин достигает уровня 345oC, в то время как допустимой для данного масла является величина температуры деталей масляной полости не более 280oC.

Проведенные экспериментальные исследования показали, что в случает АВД НК-36СТ высокий (более 280oC) уровень температуры сохраняется в течение 2 ч стоянки двигателя НК-36СТ после АВД. Поэтому неизбежно будет происходить отложение кокса в опоре турбины этого двигателя, если не принять специальных мер. Следует отметить, что отложение кокса в таких условиях будет происходить при использовании любого масла, т.к. даже для наиболее термостабильных товарных масел диапазон температур 300-400oC является зоной их термического разложения, сопровождающегося выделением масла из смолистых веществ и коксообразования.

Известен способ предотвращения коксования масла в опоре турбины ГТД, работающего в составе ГПА или энергоустановки (технический отчет нашего предприятия 001.9702) в случае аварийных выключений, когда масляная полость опоры турбины теплоизолируется от теплоотдающих деталей турбины (лопаток, дисков, проставок и др.), например, с помощью экранов из минеральной ваты, снижающих, как показали экспериментальные испытания, температуру стенок маслополости на 30oC для условий двигателя НК-16СТ.

Недостатком способа теплоизоляции маслополости является ее низкая эффективность ( ≈30oC для двигателя НК-16СТ) и вследствие этого, как показал эксперимент, сохраняющийся после аварийных (внезапных) выключений ГТД недопустимо высокой (выше, чем по техническим условиям) уровень температур стенок маслополости - в течение 1,5 ч вместо 1 ч без дополнительной теплоизоляции маслополости. Это объясняется увеличением тепловой инерционности опоры, вызванной дополнительной аккумуляцией тепла самими экранами из минеральной ваты, а также менее интенсивной теплопередачей от нагретой маслополости в режиме ее охлаждения.

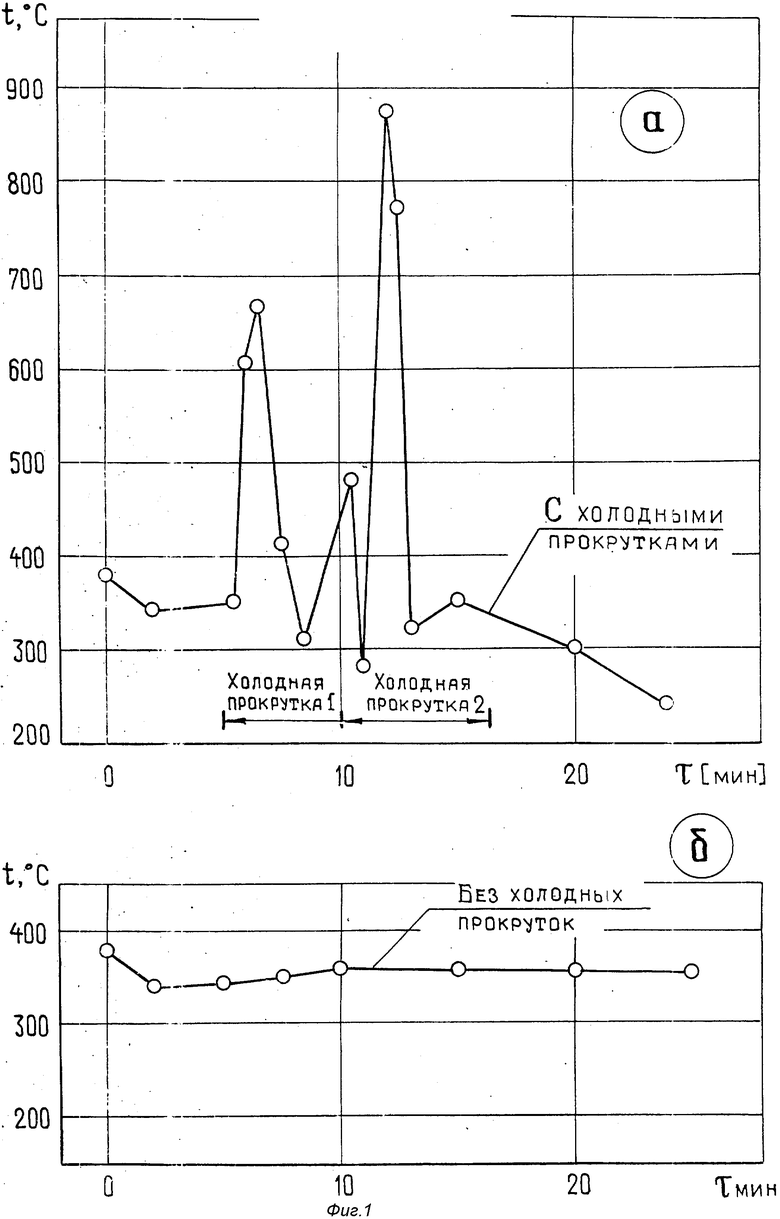

Известен способ предотвращения коксования масла в опоре турбины ГТД, работающего в составе газоперекачивающего агрегата или энергоустановки (технический отчет нашего предприятия 001.10676 для двигателя-прототипа с тем же газогенератором, что и двигатель НК-36СТ), при котором на двигателе после АВД проводят "холодные" прокрутки его роторов от турбостартера (без розжига сгорания) для охлаждения опоры и других деталей турбины, передающих тепло в масляную полость. Охлаждение опоры и других деталей турбины (лопаток, дисков, проставок и др.) происходит в этом случае за счет принудительного протока атмосферного воздуха через газовый тракт и через воздушные полости турбины. Как показали экспериментальные испытания, выполнение холодных прокруток после аварийных (внезапных) выключений двигателя снижает уровень температуры деталей маслополости до температуры, указанной в технических условиях двигателя и исключающей коксование масла.

Однако, как показано экспериментальные испытания, проведение холодных прокруток после АВД в отдельных случаях может приводить к резким всплескам температур (до 870oC) с междиафрагменной полости опоры турбины (см. фиг. 1, а), в отличие от обычного изменения температуры деталей опоры турбины после АВД без технологических мероприятий по охлаждению деталей опоры (фиг. 1,б). Это связано с утечками масла из масляной полости опоры турбины на холодных прокрутках и его возгоранием в междиафрагменной полости. Утечки масла происходят вследствие неэффективной работы насосов откачки масла из опоры турбины на малых оборотах роторов в процессе холодных прокруток, а также из-за отсутствия достаточных перепадов давлений на уплотнениях опоры турбины на этих режимах.

Целью предлагаемого изобретения является повышение надежности работы деталей опоры турбины ГТД, работающего в составе газоперекачивающего агрегата или энергоустановки для привода электрогенератора за счет снижения уровня экстремальных тепловых нагрузок на ее элементы.

Цель достигается тем, что после аварийных выключений ГТД, работающего в составе ГПА или энергоустановки, охлаждают детали масляной полости опоры турбины продувкой воздухом от внешнего (стендового) источника через трубы сброса воздуха, наддувающего полость перед уплотнениями (см. фиг. 2) в течение времени, по истечении которого температура элементов турбины, контактирующих в процессе работы с маслом, снижается до величины, исключающей его коксование, после чего продолжают нормальную эксплуатацию ГТД.

Отличительных признаков в других объектах техники не обнаружено.

Сущность способа заключается в обеспечении "щадящего" теплового состояния опоры турбины, исключающего возможность коксования масла на элементах турбины ГТД, контактирующих с маслом, после аварийных выключений двигателя, работающего в составе ГПА или энергоустановки, охлаждением деталей маслополости и ее стенок путем подачи охладителя через трубы сброса воздуха, наддувающего лабиринтные или радиально-торцевые контактные уплотнения, в наддувающую полость перед уплотнениями.

Достоинством предлагаемого способа является то, что для его реализации не требуется существенных затрат на изменение конструкции двигателя, необходима лишь прокладка в ГПА специальных трубопроводов от источника сжатого до P=1,4 кг/см2 воздуха, исполнительного и управляющего механизмов.

Результаты экспериментальных исследований по определению потребного времени принудительного охлаждения основных элементов опоры (стоек, диафрагм, корпусов подшипников, крышек уплотнений и др.) при продувке их воздухом, выполненные при экспериментальных доводочных стендовых испытаниях ГТД-НК-16СТ, НК-36СТ с точностью ±10%, обобщались эмпирической зависимостью

где tнач[oC] - начальная температура элементов опоры турбины, контактирующих с маслом в момент АВД;

ti[oC] - текущая температура элементов опоры турбины, контактирующих с маслом при продувке их воздухом от внешнего энергоисточника;

Gохл[кг/с] - расход охлаждающего воздуха, подаваемого в опору после АВД;

Gбаз=0,1 кг/с - расход охлаждающего воздуха в базовом эксперименте;

τ [сек] - необходимое время продувки от начала подачи охлаждающего воздуха;

tвозд[oC] температура охлаждающего воздуха от источника сжатого воздуха на входе в трубы сброса (по результатам экспериментальных стендовых исследований tвозд ≤ 100oC).

Формула (I) позволяет с достаточной для практики точностью выбирать расходы охлаждающего воздуха для принудительного охлаждения опоры после АВД и назначать необходимое время продувки. При этом следует учитывать, что в случае продувки масловоздушной полости в течение τ <55-60 мин с момента АВД, после ее прекращения происходит некоторое (на 30-50oC) увеливение температуры элементов опоры турбины.

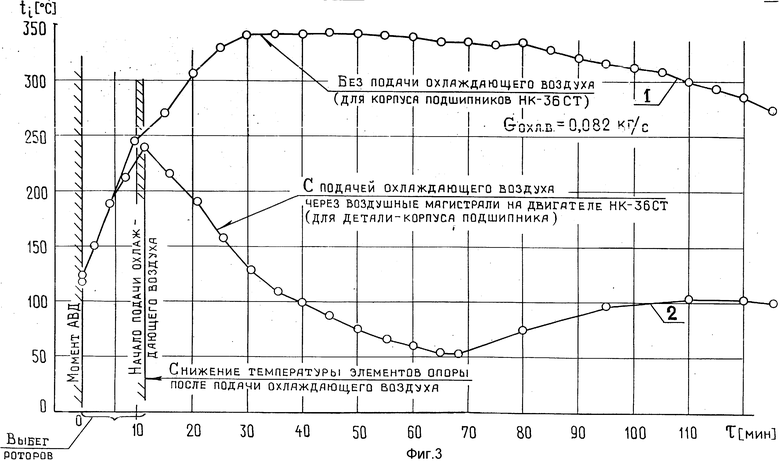

На фиг. 3 изображен пример графика зависимости температуры элементов опоры турбины (ti), контактирующих с маслом, от времени продувки охлаждающим воздухом масловоздушной полости ( τ ) при подаче его от внешнего энергоисточника через воздушные магистрали (трубы сброса воздуха) для двигателя НК-36СТ.

Как видно из фиг. 3, при подаче охлаждающего воздуха через трубы сброса воздуха, наддувающего уплотнения масляной полости опоры турбины, в наддувающую полость перед уплотнениями после АВД значительно снижается температура элементов опоры турбины по сравнению со случает без его подачи, например при Gохл.= 0,082 кг/с от Δt=2-3oC при τ =6 до Δt =288o при τ =65-68' для корпуса подшипников опоры турбины двигателя НК-36СТ. В случае отсутствия подачи охлаждающего воздуха (кривая I - tкорп.оп.=f( τ ) температура корпуса подшипников опоры турбины повышается через 30 мин после АВД до tкорп. подш.=345oC при допустимой температуре деталей масляной полости не более 280oC, определяемой термоокислительной стабильностью синтетического масла ИПМ-10.

Способ может быть использован для предотвращения коксования масла на элементах опоры ГТД при аварийных внезапных выключениях двигателя. Подача холодного воздуха после аварийного выключения двигателя происходит в результате холодной прокрутки ротора. Воздух подают через трубы сброса воздуха, надувающего уплотнения масляной турбины, в предмаслянную поддувающую полость от внешнего энергоисточника. Воздух подают с температурой ниже 100oC в течение времени, определяемого математическим выражением, приведенным в формуле изобретения. По истечении указанного интервала времени температура элементов турбины, контактирующих в процессе работы с маслом, снижается до величины, исключающей коксование масла. Дальше продолжают нормальную эксплуатацию двигателя. 3 ил.

Способ предотвращения коксования масла в опоре турбины газотурбинного двигателя, работающего в составе газоперекачивающего агрегата либо энергоустановки для привода электрогенератора, заключающийся в том, что после аварийных выключений двигателя с основного эксплуатационного режима осуществляют холодную прокрутку ротора и подачу воздуха, проходящего через газовый тракт и воздушные полости турбины для охлаждения опоры и других деталей турбины двигателя, отдающих тепло в масляную полость турбины, отличающийся тем, что подачу воздуха осуществляют через трубы сброса воздуха, наддувающего уплотнения масляной полости турбины, в предмасляную наддувающую полость от внешнего энергоисточника с температурой tв о з д ≤ 100oС в течение такого интервала времени

по истечении которого температура элементов турбины, контактирующих в процессе работы с маслом, снижается до величины, исключающей коксование масла, после чего продолжают нормальную эксплуатацию двигателя,

где tн а ч начальная температура элементов опоры турбины, контактирующих с маслом в момент аварийного выключения двигателя;

ti текущая температура этих элементов при продувке их воздухом от внешнего энергоисточника;

Gо х л расход охлаждающего воздуха, подаваемого в опору после аварийного выключения двигателя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Самара, 1990 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сб | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Самара, 1991, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-02-20—Публикация

1994-07-12—Подача