Изобретение относится к области турбостроения, в частности к камерам сгорания ГТД.

Наиболее острой проблемой современного двигателестроения является обеспечение камерами сгорания ГТД минимальных выбросов вредных веществ. В настоящее время признано, что наиболее перспективной схемой камеры сгорания для высоконапряженных ГТД является схема двухзонной организации горения с последовательным расположением дежурной и основной зон. Данное обстоятельство заметно усложняет конструкцию камеры сгорания.

В подавляющем большинстве случаев переднее опорное устройство камеры сгорания располагается непосредственно на жаровой трубе, что вызывает неравномерный нагрев элементов конструкции жаровой трубы и излишне высокий нагрев деталей опорного устройства, что, в конечном итоге, снижает надежность камеры сгорания.

Известна конструкция двухзонной камеры сгорания фирмы Пратт-Уитни [1] у которой горелки основной зоны выполнены в виде патрубков, в которых происходит подготовка топливовоздушной смеси. Крепление патрубков осуществляется передним концом с помощью завихрителя на корпусе форсунки, а выходной конец телескопически соединен с жаровой трубой. Такое свободное закрепление патрубков обеспечивает полную компенсацию перемещений элементов конструкции при их тепловом расширении, но вместе с этим наличие зазоров в соединениях приведет к значительным износам контактирующих поверхностей в процессе работы ГТД.

Известна конструктивная схема камеры сгорания с последовательным расположением зон горения [2] У этой камеры сгорания подготовка топливовоздушной смеси осуществляется в кольцевом канале, в выходном сечении которого расположена решетка. Недостатком данной схемы камеры сгорания является то, что в смесительном канале возможно самовоспламенение смеси, связанное со срывными явлениями из-за неоднородностей воздушного потока за компрессором ГТД.

Целью предлагаемого изобретения является повышение надежности камеры сгорания за счет размещения ряда разъемных и подвижных соединений в относительно холодные зоны и выравнивания неоднородностей воздушного потока за компрессором ГТД.

Указанная цель достигается тем, что в кольцевой камере сгорания, содержащей корпус, в котором с помощью опорных устройств установлена жаровая труба, образованная наружной и внутренней обечайками, с после с последовательно расположенными дежурной и основной зонами горения с автономными фронтовыми устройствами, причем смесительные патрубки горелок основной зоны расположены вокруг наружной обечайки. Новым в камере сгорания является то, что в кольцевом пространстве между корпусом и жаровой трубой расположен перфорированный капот, закрепленный на жаровой трубе, на котором закреплены опорные устройства и горелки основной зоны, кроме этого наружная обечайка жаровой трубы составлена из двух соединенных телескопически с возможностью осевого перемещения частей передней, образующей дежурную зону, и задней, образующей основную зону горения, а на поверхностях капота, сопряженных с жаровой трубой, выполнены продольные прорези.

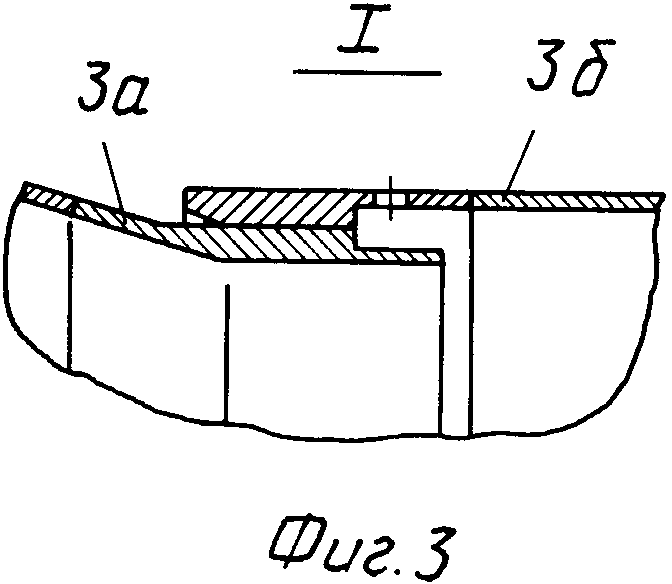

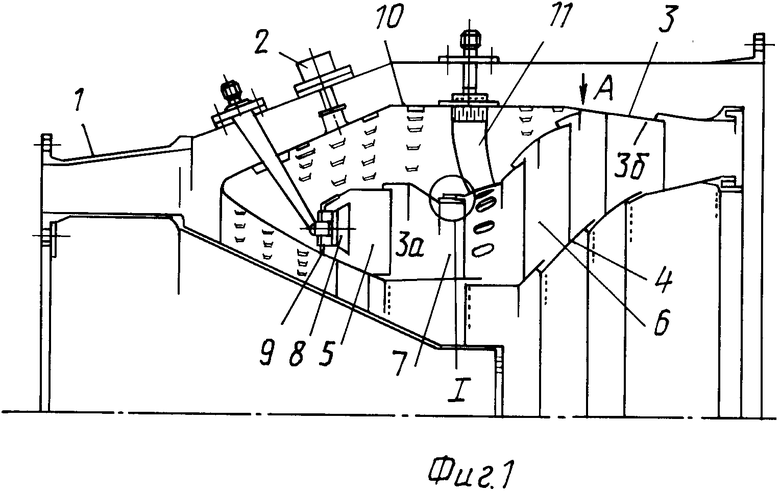

На фиг. 1 изображена схема камеры сгорания; на фиг. 2 представлен вид по стрелке А на фиг. 1; на фиг. 3 узел 1 на фиг. 1 (телескопическое соединение передней и задней частей наружной обечайки).

Кольцевая камера сгорания ГТД состоит из корпуса 1, в котором с помощью опорных устройств 2 установлена жаровая труба, образованная наружной обечайкой 3 и внутренней обечайкой 4. Конфигурация обечаек такова, что образуется две зоны 5 и 6, сообщенные сужающе-расширяющимися участками 7. Горелки 8 дежурной зоны 5 установлены в лобовой стенке 9, которая соединяет наружную 3 и внутреннюю 4 обечайки жаровой трубы. В кольцевом пространстве между корпусом 1 и жаровой трубой расположен перфорированный капот 10, который одним концом закреплен на внутренней обечайке 4, а другим концом на наружной обечайке 3. На капоте 10 закреплены горелки 11 основной зоны. Жаровая труба с горелками 8, 11 и капотом 10, как единый сборочный узел, крепится в корпусе 1 камеры сгорания посредством опорных устройств 2, одним концом закрепленных на капоте 10, а другим на корпусе 1.

Применение в данной конструкции капота 10 позволяет вынести опорные устройства 2 жаровой трубы и горелок 11 в относительно "холодную" зону, тем самым повысить их надежность за счет снижения воздействия температурных факторов. Кроме этого, наличие перфорации на капоте 10 превращает его в аэродинамическую решетку, устраняющую неравномерности воздушного потока за компрессором ГТД, которые могут быть причиной "горячих следов" на стенках жаровой трубы.

Выполнение наружной обечайки 3 из двух частей, передней 3а и задней 3б, а также выполнение продольных прорезей 12 на поверхностях капота 10, сопрягаемых с жаровой трубой позволяет избежать высоких термических напряжений, возникающих в элементах конструкции жаровой трубы при ее работе на различных режимах, тем самым уменьшить нагрузку на элементы подвески жаровой трубы, что, в конечном итоге, повышает надежность камеры сгорания.

Использование: в турбостроении, в частности в камерах сгорания газотурбинных установок (ГТД). Сущность изобретения: на жаровой трубе 3 в кольцевом пространстве между корпусом и трубой установлен перфорированный капот 10, на котором закреплены опорные устройства 2 и горелки второго контура 11. Наличие термокомпенсаторов и выполнение наружной обечайки жаровой трубы из двух секций сводят к минимуму температурные напряжения. 1 э.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Новое в зарубежном авиадвигателестроении | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Камеры сгорания с регулируемым распределением воздуха | |||

| Телефонная трансляция с катодными лампами | 1922 |

|

SU333A1 |

| - М.: ЦИАМ, 1990, рис.7. | |||

Авторы

Даты

1997-12-20—Публикация

1993-02-26—Подача