Изобретение относится к энергетике и может быть использовано на тепловых электростанциях для газификации и сжигания низкосортных топлив.

Известна установка для газификации и сжигания твердого топлива в расплаве шлака, содержащая камеру газификации и сжигания с окном для вывода шлака, подключенную своим верхним участком к линии подачи пылевидного топлива [1].

Такая установка характеризуется большим пылевыносом, так как в ней пылевидное топливо подают в участок камеры сжигания, который вентилируется отходящими газами, и часть топлива увлекается этим потоком газоотводящий тракт.

Наиболее близким техническим решением из известных является установка для газификации и сжигания твердого топлива в расплаве шлака, содержащая камеру газификации и сжигания и питатель, первая из которых выполнена с окном для вывода шлака и перепускным окном, а питатель сообщен с последним и подключен своим верхним участком к линии подачи топлива, причем в камере газификации и сжигания верхняя кромка перепускного окна расположена не выше нижней кромки окна для вывода шлака [2].

В такой установке питатель выполнен в виде циклона, соединенного в средней части с камерой газификации и сжигания посредством канала для прохода жидкого шлака. В нижней части циклона установлен эжектор, подключенный к источнику сжатого воздуха и направленный в перепускное окно упомянутой камеры.

Недостатком такой установки является ее низкая эксплуатационная надежность из-за зашлаковывания питателя. Это происходит из-за смешения в эжекторе относительно холодного воздуха с горячей смесью жидкого шлака и топлива. На выходе из питателя температура смеси снижается до значений, при которых шлак переходит в твердое состояние, питатель зашлаковывается, что приводит к выходу из строя всей установки. Кроме того, запитывание шлака снижает эффективность газификации и сжигания топлива.

Целью изобретения является повышение эксплуатационной надежности установки для газификации и сжигания твердого топлива в расплаве шлака путем снижения зашлаковывания ее питателя. Кроме того, поставлена техническая задача повышения эффективности газификации и сжигания топлива.

В установке для газификации и сжигания твердого топлива в расплаве шлака, содержащей камеру газификации и сжигания и питатель, первая из которых выполнена с окном для вывода шлака и перепускным окном, а питатель сообщен с последним и подключен своим верхним участком к линии подачи топлива, причем в камере газификации и сжигания верхняя кромка перепускного окна расположена не выше нижней кромки окна для вывода шлака, поставленная цель достигается тем, что она (эта установка) снабжена источником импульсов давления, подключенным к верхней части питателя, а на линии подачи топлива установлен клапан, выполненный с возможностью открытия в направлении движения топлива и с возможностью закрытия в противоположном направлении.

Кроме того, источник импульсов давления может быть выполнен в виде подводящего тракта сжатого газа с ресивером и импульсным клапаном и отводящего тракта со сбросным клапаном.

Кроме того, импульсный клапан может быть сблокирован со сбросным клапаном, при этом импульсный клапан может быть выполнен с возможностью открытия и закрытия при соответственно закрытии и открытии сбросного клапана.

Источник импульсного давления и клапан на линии подачи топлива осуществляют поочередно подачу в питатель топлива и импульсов давления. Это обеспечивает периодическую подачу горючей смеси из питателя в камеру газификации и сжигания. Процесс происходит без захолаживания топливно-шлаковой смеси, что позволяет сохранить достаточную ее текучесть, при которой не происходит зашлаковывания питателя.

Подача в камеру газификации и сжигания не охлажденных, а хорошо прогретых расплавом порций горючей смеси повышает эффективность газификации и сжигания топлива.

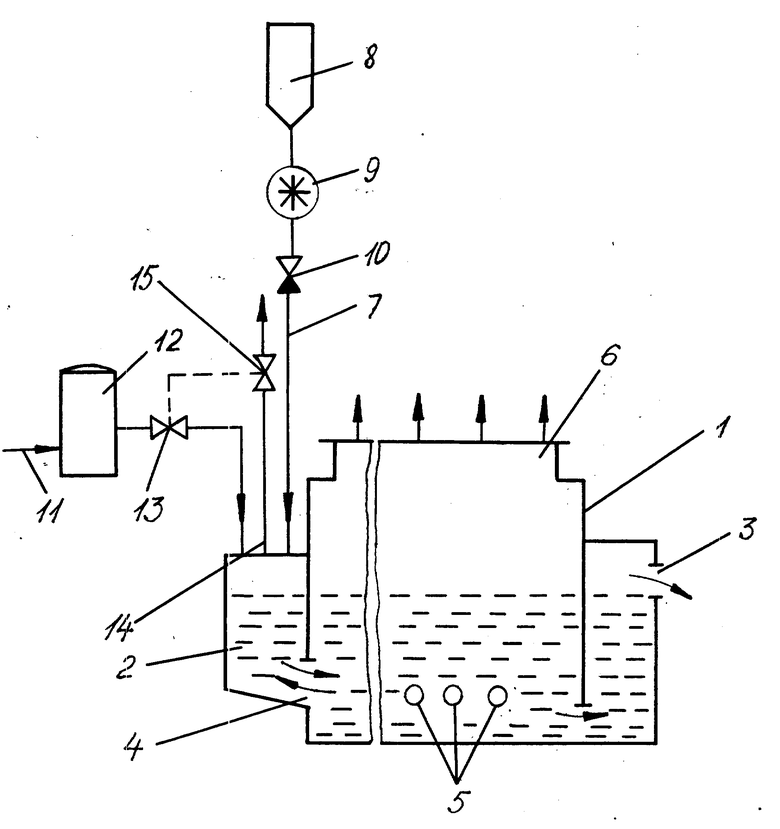

На чертеже схематично изображена установка для газификации и сжигания твердого топлива в расплаве шлака.

Установка для газификации и сжигания твердого топлива в расплаве шлака содержит камеру 1 газификации и сжигания и питатель 2. Камера 1 выполнена с расположенным в ее сифоне окном 3 для вывода шлака и перепускным окном 4. Верхняя кромка окна 4 расположена не выше нижней кромки окна 3. В нижнюю часть камеры 1 встроены дутьевые фурмы 5, а ее верхняя часть образует газоотводящий тракт 6. Питатель 2 сообщен с перепускным окном 4 камеры 1 и подключен своим верхним участком к линии 7 подачи топлива, включающей в себя бункер 8, дозатор 9 и клапан 10. Клапан 10 выполнен с возможностью открытия в направлении движения топлива и закрытия в противоположном направлении.

К верхней части питателя 2 подключен источник импульсов давления, выполненный в виде подводящего тракта 11 сжатого газа с ресивером 12 и импульсным клапаном 13 и отводящего тракта 14 со сбросным клапаном 15. Клапан 13 сблокирован с клапаном 15. При этом клапан 13 выполнен с возможностью открытия при закрытии клапана 15 и с возможностью закрытия при открытии последнего.

Установка для газификации и сжигания твердого топлива в расплаве шлака работает следующим образом.

В исходном состоянии питатель 2 заполнен жидким шлаком, поступившим в него из камеры 1 через нижнее перепускное окно 4.

Твердое топливо, например, уголь из бункера 8 по линии 7 поступает в дозатор 9, который через установленные промежутки времени направляет порцию топлива в питатель 2. После подачи в питатель 2 порции топлива на тракте 11 открывается импульсный клапан 13, и газ, например, воздух из ресивера 12, создает над поверхностью смеси топлива и расплава шлака в питателе 2 давление, которое вытесняет топливно-шлаковую смесь через перепускное окно 4 в объем камеры 1 под уровень расплава шлака. Это происходит благодаря тому, что верхняя кромка окна 4 расположена не выше нижней кромки окна 3, и газовые объемы питателя 2 м камеры 1, расположенные над соответствующими уровнями расплава, не сообщаются между собой. Кроме того, окно 4 всегда находится под уровнем расплава камеры 1 и пылевынос из питателя 2 с отходящими газами исключается.

Пока клапан 13 открыт, сблокированный с ним сбросной клапан 15 закрыт, что позволяет удерживать давление в питателе 2 заданное время. При этом клапан 10 предотвращает утечку воздуха через дозатор 9 в бункер 8. По истечении заданного времени импульсный клапан 13 закрывается. Одновременно открывается сбросной клапан 15, который снимает давление воздуха в верхней части питателя 2. Питатель 2 через перепускное окно 4 заполняется новой порцией жидкого шлака из камеры 1. Клапан 10 открывается, и цикл повторяется.

Воздух, поступающий из ресивера 12, не смешивается с топливно-шлаковой смесью и не снижает ее температуру. Поэтому вязкостные характеристики упомянутой смеси не ухудшаются, и питатель 2 не зашлаковывается. Кроме того, в питателе 2 топливо, попадая в объем жидкого шлака, разогревается, его кусочки растрескиваются и плавятся.

В камере 1 начинается процесс интенсивного горения топлива в объеме расплава под воздействием окислителя, представляющего собой парокислородсодержащий газ. Окислитель поступает в камеру 1 из фурм 5 под избыточным давлением и барботирует расплав, состоящий в основном из шлака и угля. При этом бурлящий шлак играет роль теплоносителя, который обеспечивает идеальные условия тепломассообмена всех компонентов расплава, в том числе топлива с окислителем.

При этом топливно-шлаковая смесь разогревается, происходит термическое дробление и плавление всех ее компонентов, кроме углерода, который ведет себя как несмачиваемое вещество. В результате "несмачиваемый легкий углерод" транспортируется пузырьками парокислородосодержащего дутья в верхнюю часть расплава, происходит деминерализация углерода топлива путем отделения (плавления) минеральных компонентов в жидко фазе расплава с образованием несмачиваемого углерода высокой концентрации.

Топливо полностью догорает в верхней части камеры 1, а продукты сгорания направляются в газоотводящий тракт 6. В верхней части камеры 1 скапливается легкий шлак, являющийся ценным сырьем для получения строительной продукции, а в нижней части концентрируется тяжелый шлак, представляющий собой жидкую металлическую фазу, имеющую промышленное значение. Тяжелый шлак сливается из камеры 1 через окно 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ ШЛАКА | 1996 |

|

RU2098716C1 |

| СПОСОБ СТУПЕНЧАТОЙ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В АЭРОШЛАКОВОМ РАСПЛАВЕ | 1999 |

|

RU2147103C1 |

| СПОСОБ СТУПЕНЧАТОЙ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В АЭРОШЛАКОВОМ РАСПЛАВЕ | 2001 |

|

RU2181861C2 |

| ЭНЕРГОБЛОК | 2003 |

|

RU2240472C1 |

| ГАЗОГЕНЕРАТОР | 2002 |

|

RU2199057C1 |

| Камера для сжигания твердого топлива | 1990 |

|

SU1793151A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ КОМФОРТА В ПОМЕЩЕНИИ | 1997 |

|

RU2127402C1 |

| Способ сжигания твердого топлива в расплаве | 1989 |

|

SU1710965A1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2010 |

|

RU2460015C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293918C1 |

Использование: на тепловых электростанциях для газификации и сжигания низкосортных топлив. Сущность изобретения: дозатор 9 направляет порцию топлива в питатель 2. Открывается импульсный клапан 13, и воздух из ресивера 12 создает в питателе 2 давление, которое вытесняет топливно-шлаковую смесь в объем камеры 1 сжигания под уровень расплава шлака. При этом клапан 10 предотвращает утечку воздуха через дозатор 9 бункер 8. По истечении заданного времени импульсный клапан 13 закрывается и одновременно открывается сбросной клапан 15. Клапан 15 снимает давление воздуха в питатель 2. Питатель 2 заполняется новой порцией жидкого шлака из камеры 1. Клапан 10 открывается, и цикл повторяется. Воздух, поступающий из ресивера 12, не смешивается с топливно-шлаковой смесью и не снижает ее температуру. Поэтому вязкостные характеристики упомянутой смеси не ухудшаются, и питатель 2 не зашлаковывается. Кроме того, в питателе 2 топливо, попадая в объем жидкого шлака, подвергается интенсивному прогреву и растрескиванию. В таком хорошо подготовленном состоянии смесь поступает под уровень расплава в камеру 1, где топливо интенсивно газифицируется и сгорает. 2 з.п. ф-лы. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мадоян А.А | |||

| Особенно экологически чистый высокоэкономичный способ использования твердого топлива для производства электроэнергии | |||

| - Вестник МЭИ, 1994, N 1, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1789828, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-20—Публикация

1996-07-17—Подача