Изобретение относится к теплоэнер-, .гетике и может быть использовано для получения энергетического пара при «сжигании топлива в расплаве. Известен способ для сжигания низкосортных, особенно низкореакцион-. ных углей.,

Однако способ связан как с технологическими, так и экологическими проблемами (первые обусловлены слож- ноетью обеспечения устойчивого процесса сжигания углей ухудшенного ка- чества, а также дефицитом мощности пылеприготовительного оборудованиях в результате увеличивается потребление газа и мазута на пылеугольных

электростанциях, значительно снижается их мощность. Электростанции на

антрацитовых и тощих углях для устой- чивой работы требуют до 0-50% по теплу добавок высокореакционного топ; лива. Перспективной является технология сжигания угля различных марок в барботируемом кислородсодержащим газом силикатном расплаве, который позволяет полностью сжечь углеродсо- держащую часть топлива.

Известен также способ плавки сульфидных материалов, заключающийся в их непрерывной загрузке в расплавленную шлаковую ванну, подачу окислительного газа с равномерным распределеСО

оэ сд

нием. дутья через фурмы под уровень расплава, и одновременном удалении продуктов плавки. В надфурменной зоне печи происходит плавление шихты и окисление горючей части сульфидных материалов. При торцовой загрузке материала происходит его неравномерное распределение по поверхности печи. Равномерное распределение дутья по фурмам при этом приводит к тому, что на начальном участке камеры сгорания в месте загрузки топлива, где содержание углерода максимальное, образуется восстановительная газовая среда с высоким содержанием продуктов химического недожога (СО, Нг, СЬЦ и др.) ввиду меньшей подачи кислорода , чем необходимо по условиям стехиометрической реакции горения топлива. В дальнейшем по мере продвижения топлива по длине ванны доля углерода в расплаве уменьшается, а при равномерной подаче дутья доля кислорода на единицу углерода, поступающего в область последующей фурмы, увеличивается, что создает окислительную среду. Это приводит к перерасходу кислорода и образованию окислов азота.

Кроме того, пропускная способность печи зависит от скорости выгорания топлива в камере сгорания и от скорости обновления реакционной зоны поверхности ванны. В известном способе скорость обновления реакционной зоны недостаточна, так как1 определяется скоростью слива шлаха. Количество сгоревшего углерода определяется константой скорости горения и коэффициентом диффузии окислителя. Но так как частичка несгоревшего топлива перемещается с недостаточной скростью из зоны сгоревшего кислорода в зону, обогащенную кислородом из-за низкой жид коте кучест,и расплава, то и количество кислорода, проникающего к углероду топлива, будет недостаточным. В результате тепловая мощность печи в целом снижается и растет абсолютная величина недожога топлива, что снижает экономичность работы печ

Известен способ сжигания твердого топлива в расплаве, заключающийся в торцовой загрузке топлива в расплавленную шлаковую ванну, продуваемую окислительным газом через боковые и торцовые фурмы и отводе продуктов технологической плавки из ванны.

0

5

0

5

0

5

0

5

0

5

Недостатком известного способа является низкая тепловая мощность камеры сжигания вследствие относительно низкой интенсивности процессов массопереноса в направлении к сливному окну Длина проникновения боковой струи окислительного газа в расплав невелика и составляет около 1-1,5 м. Интенсификация процесса фурменным дутьем ограничена. Это снижает скорость обновления реакционной зоны поверхности ванны. Процесс сжигания топлива идет относительно медленно, жидкотекучесть расплава невелика, что .затрудняет поддерживать тепловую нагрузку печи на стабильном уровне.

Известен способ сжигания твердого топлива в расплаве, включающий непрерывную торцовую загрузку топлива в- расплавленную шлаковую ванну, подачу окислительного газа с постоянной степенью его обогащения через чередующиеся фурмы различного диаметра под уровень расплава и измельчения интенсивности их дутья. В известном способе изменяют расход дутья через фурмы малого диаметра при отклонении экстремума измеренных температур газового потока над заданным его значением.

Недостатком известного способа является низкая экономичность процесса сжигания топлива.

Перераспределение дутья по фурмам большого диаметра носит случайный хаотический характер ввиду неизменного общего расхода дутья на печь и регулируемого расхода через фурмы малого диаметра и несогласуется с распределением топлива в расплаве.

Несоответствие между распределением топлива и окислителя по объему печи приводит к образованию зон с восстановительной и окислительной средами. Сохраняется недостаточная скорость перемещения расплава к сливному окну, низкая степень выгорания топлива, что снижает тепловую мощность печи и ее экономичность. Наличие в расплаве недогоревшего топлива увеличивает вязкость шлака и повышает вероятность нарушения нормального процесса барботажа шлакового расплава.

Целью изобретения является повышение экономичности путем повышения тепловой мощности.

5 .1

Указанная цель достигается тем,, что согласно способу сжигания твердого топлива в расплаве путем непрерывной .лодачи топлива через загрузочное окно ji расплавленную шлаковую ванну и с различной интенсивностью окислительного газа с постоянной степенью его обогащения кислородом через фурмы под уровень расплава и одновременно- го слива продуктов плавки из ванны, .интенсивность дутья через фурмы равномерно снижают по мере удаления их от загрузочного окна, а подачу топлива осуществляют через упомянутое ок- но с торца ванны.

Равномерное снижение интенсивности дутья от одной фурмы к другой по мере удаления их от загрузочного окна позволит организовать экономичный режим сжигания топлива. На начальном участке камеры сгорания в области первой пары фурм будет окислено та

кое количество топлива, которое обеспечено стехиометрическим количеством присутствующего в данной зоне кисло - рода. Остальное непрореагированное топливо поступает к следующей паре. , фурм. Благодаря тому, что расход окислительного газа уменьшается по мере выгорания топлива, на всем протяжении длины ванны будет поддерживаться коэффициент избытка воздуха od меньше единицы, а окислительная, зона (оЈ 1) будет от сут ст воват ь на всем протяжении ванны. Коэффициент избытка воздуха pd 1 находится в области выхода продуктов плавки из ванны. Дополнительной движущей силой для перемещения топлива из области одной пары фурм к следующей является сое- тавляющая гравитационных сил и сил динамического напора дутья, действующих на плоскость естественного скоса, образующегося в результате уменьшения интенсивности дутья в последующие области по сравнению с предыдущими. Изменение интенсивности дутья (динамического напора) влияет на изменение высоты уровня расплава. Приращение высоты барботируемого слоя определяется газовой нагрузкой.

grtst&bfil, . 1+2(u|/q.h0

АЪ;где h0 - высота спокойной ванны, HJ q - ускорение свободного падения, м/с2; .

VQ - скорость истечения газа из

сопла, м/с

(газовая нагрузка равная расходу газа на единицу площади поперечного сечения аппарата, см3/с«см2).

Равномерное снижение интенсивности дутья через фурмы по мере их удаления от загрузочного окна позволяет физически организовать определенный угол наклона зеркала горения с целью ускорения движения топлива от одной фурмы к другой и к сливному окну.Это ускорит выгорание углерода топлива. При температуре шлака в ванне 1500°С скорость горения углерода определяется величиной диффузии кислорода к частице углерода топлива и концентра - цией кислорода на поверхности части0

5

0

5

0

5

0

5

в известном способе попадает быстрее в следующую обновленную зону кислорода , то при той же скорости диффузии, что и в известном способе массовое количество кислорода, проникающего к углероду, будет выше. Таким образом, изобретение позволит повысить экономичность путем повышения тепловой мощности ванны, организовать сжигание топлива с улучшенными экологическими характеристиками.

Известен способ, в котором изменяют интенсивность дутья через фурмы.

Однако, в указанном решении распределение дутья происходит неравномерно по высоте расположения фурм в вагранке. Тем самым расширяется кислородная зона по высоте печи с достижением иной цели - повышение температуры чугуна. При указанном распределении дутья не обеспечивается равномерность перемещения расплава, которая достигается в предлагаемом техническом решении.

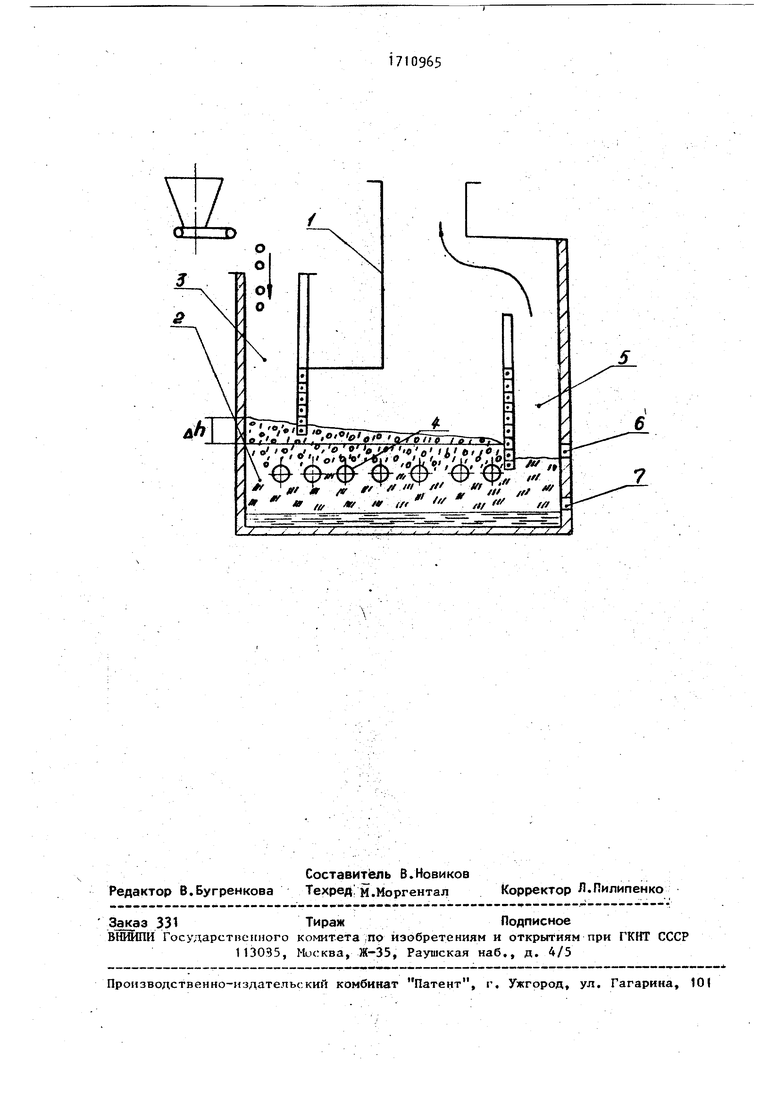

На чертеже изображена печь, реализующая предлагаемый способ сжигания топлива в расплаве.

Печь 1 содержит шлаковую ванну 2, с торцовой части которой расположено загрузочное окно 3, боковые фурмы Ц, сифон 5 с окнами 6 и 7 для слива продуктов плавки, расположенные в противоположном торце от загрузочного окна.

Фурмы k снабжены самостоятельными дроссельными клапанами (не показаны) , которые обеспечивают регулирование интенсивности дутья через каждую Фурму.

Способ осуществляется следующим о- образом.

Уголь через загрузочное окно 3 подают в шлаковую ванну 2 на поверхность барботируемого расплава. Окислительный газ подают через фурмы k под уровень расплава. Интенсивность дутья через каждую фурму снижают по мере удаления от загрузочного окна. Соприкасаясь с барботируемой поверхностью расплава, топливо ассимилируется расплавом, постепенно прогревается, смачиваясь расплавом, и вступает в ре

акцию окисления с кислородом дутья в стехиометрических соотношениях. Насыщаясь газом, расплав набухает и его уровень изменяется в соответствии с интенсивностью дутья через фурмы и будет наибольшим над фурмами, близлежащими к загрузочному окну, и наименьшим над фурмами, расположенными в районе сливных окон 6 и 7. Образующийся угол наклона зеркала горения способствует ускорению движени топлива под действием сил гравитации в последующие зоны подачи окислительного газа, что обеспечивает более быстрый выжиг топлива.В районе слив- ;ных окон 6 и 7 поступает практически шлаковый расплав. При этом на всем протяжении ванны поддерживается коэффициент избытка воздуха tf 1. Жидкие компоненты выводятся через сифон 5 из сливных окон 5 и 6. Дымовые газы отводят из верхней части в газоход энерготехнологического агрегата.

Во время одновременного слива тяжелых фракций шлака при возможной усадке слоя уменьшается вынос частиц расплава в результате сниженной интенсивности дутья.

Величина снижения интенсивности дутья по ходу движения расплава определяется из условия равномерного соотношения топлива vi окислителя по всей длине ванны, оптимального угла скоса уровня расплава, обеспечивающего полное выгорание топлива в конце ванны.

Таким образом, предлагаемый способ сжигания угля в расплаве позволя

10

15

20

30

2509658

ет организовать наибольшее выгорание топлива при выборе оптимального соотношения топлива и окислителя, обеспечивая наибольшую производительность печи, повышая тем самым экономичность .

П р и м е р. В одном из опытов на печи с размерами в плане 2, м при равномерном распределении дутья с содержанием кислорода 5$ между 20 фурмами (по 10 на каждой стороне) сжигается 20 т/ч кузнецкого тощего угля. Тепловая мощность при этом составляет МВт. Дальнейшее повышение мощности печи ограничено скоростью движения топлива в расплаве.

При реализации предлагаемого способа в первые фурмы с каждой стороны подают 600 м3/ч дутья с тем же содержанием кислорода. При этом газонасыщенность шлакового расплава в данной зоне приближалась к максимальной.

В каждой последующей фурме расход дутья снижается на 12% по сравнению с предыдущей.

Суммарный расход окислителя в данном варианте составляет 51,1х

35

40

45

50

МО3 нм3/ч.

Расход сожженного топлива при этом составляет 35,6 т/ч, а тепловая мощность печи 256 МВт.

Формула и зобрет е н и я

Способ сжигания твердого топлива в расплаве путем непрерывной подачи топлива через загрузочное окно в расплавленную шлаковую ванну и с различной интенсивностью окислительного газа с постоянной степенью его обогащения кислородом через фурмы под уровень расплава и одновременного слива продуктов плавки из ванны, отличающийся тем, что, с целью повышения экономичности путем повышения тепловой мощности, интенсивность дутья через фурмы равномерно снижают по мере удаления их от загрузочного окна, а подачу топлива осуществляют через упомянутое окно с торца ванны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера для сжигания твердого топлива | 1990 |

|

SU1793151A1 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ И ПЛАВИЛЬНО-ВОССТАНОВИТЕЛЬНАЯ ПЕЧЬ ПОДОВОГО ТИПА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2484165C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ В ЖИДКОЙ ВАННЕ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ, ЧЕРНЫЕ МЕТАЛЛЫ И ТУГОПЛАВКИЕ ОБРАЗОВАНИЯ | 2008 |

|

RU2401964C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В РАСПЛАВЕ С ПОЛУЧЕНИЕМ ШЛАКА ЗАДАННОГО СОСТАВА | 2008 |

|

RU2359169C1 |

Изобретение относится к теплоэнергетике и может быть использовано для получения энергетического пара при сжигании топлива в расплаве с целью повышения экономичности путем повышения тепловой мощности. Это достигается путем непрерывной подачи топлива через загрузочное окно в расплавленную шлаковую ванну и с различной интенсивностью окислительного газа с постоянной степенью его обогащения кислородом через фурмы под уровень расплава и одновременного слива продуктов плавки из ванны. При этом интенсивность дутья через фурмы равномерно снижают по мере удаления их от загрузочного окна, а подачу топлива осуществляют через упомянутое окно с торца.ванны. Такое распределение дутья позволяет организовать определенный угол наклона зеркала горения, что способствует ускоренному перемещению частиц топлива к следующей зоне окисления. При этом обеспечиваются высокая степень выгорания топлива и хорошие экологические характе.т ристики. 1,ил. г сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| , I- | |||

Авторы

Даты

1992-02-07—Публикация

1989-09-12—Подача