Изобретение относится к энергетике и может быть использовано на тепловых электростанциях при сжигании углей различных марок и любого качества.

Известен энергоблок, содержащий котел-утилизатор в виде газохода с расположенной под ним камерой газификации и сжигания топлива в расплаве шлака атмосферного типа, причем камера подключена к линии подвода топлива и известняка, к линии подвода воздуха и кислорода посредством закрепленных в ее стенках дутьевых фурм и к линии отвода легкого и тяжелого шлаков (см. RU 2147103 С1, кл. F 23 С 3/00, 27.03.2000).

Использование расплава шлака для газификации и сжигания твердого топлива является экологически чистым и высокоэкономичным способом выработки электроэнергии. Однако КПД электростанции с известным энергоблоком составляет не более 36% и повышение этого коэффициента затруднено из-за возникающих проблем прочности материалов при высоких давлении и температуре.

К настоящему изобретению наиболее близким техническим решением из известных (прототипом) является энергоблок, содержащий камеру газификации топлива в расплаве шлака под давлением, газотурбинную установку и котел-утилизатор в виде газохода с расположенной под ним камерой газификации и сжигания топлива в расплаве шлака атмосферного типа, причем каждая камера подключена к линии подвода топлива и известняка, к линии подвода воздуха и кислорода посредством закрепленных в стенках камеры дутьевых фурм и к линии отвода легкого и тяжелого шлаков, при этом газотурбинная установка соединена с первой из упомянутых камер и с газоходом котла-утилизатора посредством соответственно подводящего и отводящего газопроводов (см. Пилотная установка для парогазовой установки с газификацией угля в объеме шлака под давлением / Мадоян А.А. и др. // Экология промышленного производства. 2002, №4, с.43-46).

На электростанциях с энергоблоком, взятым за прототип, за счет использования комбинированного парогазового цикла удалось повысить КПД до 53%.

Однако в таких энергоблоках для начального разогрева шлака во второй камере газификации и для последующего поддержания температуры шлака в этой камере до момента, когда тепло для этих целей будет обеспечиваться сжиганием топлива, требуется тепло от постороннего источника тепла, например от газовой горелки, что повышает затраты на собственные нужды энергоблока.

В известном энергоблоке должны быть предусмотрены средства для вывоза солевых и илистых отложений химводоочистки, что также повышает затраты на собственные нужды энергоблока.

Кроме того, такой энергоблок характеризуется регулировочной мощностью в небольших пределах, так как при пусковых нагрузках процессы тепломассообмена во второй камере газификации ограничены расходом воздуха и кислорода дутьевых фурм. Это повышает время выхода второй камеры газификации на номинальный режим работы. При этом нагрузка газотурбинной установки полностью зависит от нагрузки камеры газификации под давлением, отсутствует возможность работы энергоблока без газотурбинной установки, остановленной, например, на ремонт.

Таким образом, недостатком энергоблока-прототипа являются повышенные затраты на собственные нужды и незначительная его регулировочная мощность.

Целью изобретения является снижение затрат на собственные нужды энергоблока и повышение его регулировочной мощности в максимальных пределах.

В энергоблоке, содержащем камеру газификации топлива в расплаве шлака под давлением, газотурбинную установку и котел-утилизатор в виде газохода с расположенной под ним камерой газификации и сжигания топлива в расплаве шлака атмосферного типа, причем каждая камера подключена к линии подвода топлива, к линии подвода воздуха и кислорода посредством закрепленных в стенках камеры дутьевых фурм и к линии отвода легкого и тяжелого шлаков, при этом газотурбинная установка соединена с первой из упомянутых камер и с газоходом котла-утилизатора посредством соответственно подводящего и отводящего газопроводов, поставленная цель достигается тем, что этот энергоблок снабжен газовыми соплами, закрепленными в стенках второй из упомянутых камер, направленными в расплав ее шлака и подключенными к отводящему газопроводу газотурбинной установки посредством дополнительного газопровода, на котором установлен регулятор расхода.

Кроме того, газовые сопла могут быть закреплены в стенках второй камеры между ее дутьевыми фурмами.

Кроме того, энергоблок может быть снабжен байпасной линией, соединенной с подводящим и отводящим газопроводами газотурбинной установки, а также регулятором расхода, установленным на байпасной линии или на байпасируемом участке подводящего газопровода.

Кроме того, на байпасной линии и на байпасируемых участках газопроводов газотурбинной установки может быть установлена отсекающая арматура.

Кроме того, линии отвода легкого шлака обеих камер могут быть соединены со смесителем, подключенным к линии подвода к нему солевых и илистых отложений химводоочистки.

Благодаря тому что энергоблок снабжен газовыми соплами, закрепленными в стенках второй камеры, направленными в расплав ее шлака и подключенными к отводящему газопроводу газотурбинной установки посредством дополнительного газопровода, на котором установлен регулятор расхода, появляется возможность для начального разогрева шлака во второй камере использовать тепло выхлопных газов газотурбинной установки или тепло генераторного газа первой камеры. При этом нет необходимости в постороннем источнике тепла, что снижает затраты на собственные нужды.

Кроме того, упомянутые газы не только отдают тепло расплаву шлака второй камеры, но и турбулизируют этот шлак, что улучшает процессы тепломассообмена в этой камере и снижает время выхода ее на номинальный режим работы.

Благодаря упомянутому регулятору расхода обеспечивается регулирование в широких пределах расхода газов, направляемых во вторую камеру газификации, что также повышает пределы регулировочной мощности энергоблока.

В предпочтительном варианте газовые сопла закреплены в стенках второй камеры между ее дутьевыми фурмами. В этих местах расплав шлака меньше подвергается турбулизирующему воздействию дутьевых фурм, чем в зонах, расположенных непосредственно перед этими фурмами, поэтому усиление тепломассообмена в зонах между фурмами при помощи газовых сопл также снижает время пуска энергоблока.

Выполнение энергоблока с байпасной линией, соединенной с подводящим и отводящим газопроводами газотурбинной установки, а также установка регулятора расхода на байпасной линии или на байпасируемом участке подводящего газопровода, позволяет второй камере газификации нести тепловую нагрузку независимо от нагрузки газотурбинной установки.

Установка на байпасной линии и на байпасируемых участках газопроводов газотурбинной установки отсекающей арматуры позволяет отключать или газотурбинную установку, или байпасную линию на ремонт, не останавливая энергоблок в целом.

Благодаря тому что линии отвода легкого шлака обеих камер соединены со смесителем, подключенным к линии подвода к нему солевых и илистых отложений, появляется возможность использовать последние непосредственно на энергоблоке для производства щебня и шлакогранулята и не тратить средства на вывоз этих отложений, что снижает затраты на собственные нужды энергоблока. При этом повышается качество получаемого щебня и шлакогранулята в широком диапазоне производительности, так как эти продукты сброса химводоочистки играют в смесителе роль дополнительных центров кристаллизации.

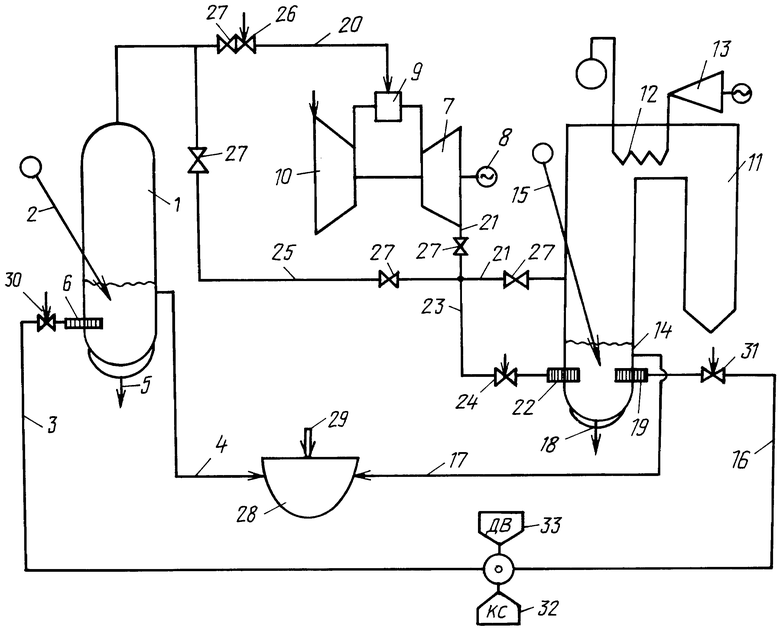

На чертеже изображена схема энергоблока.

Энергоблок содержит камеру 1 газификации топлива в расплаве шлака под давлением. Камера 1 подключена к линии 2 подвода топлива, к линии 3 подвода воздуха и кислорода и к линиям 4 и 5 отвода соответственно легкого и тяжелого шлаков. К линии 3 камера 1 подключена посредством закрепленных в ее стенках дутьевых фурм 6.

Энергоблок содержит также газотурбинную установку с газовой турбиной 7, соединенной с электрогенератором 8 и оснащенной камерой 9 сжигания и компрессором 10. Энергоблок имеет также котел-утилизатор в виде газохода 11 с расположенной в нем поверхностью 12 нагрева, соединенной с турбогенераторной установкой 13.

Под газоходом 11 котла-утилизатора расположена камера 14 газификации и сжигания топлива в расплаве шлака атмосферного типа. Камера 14 подключена к линии 15 подвода топлива и известняка, к линии 16 подвода воздуха и кислорода и к линиям 17 и 18 отвода соответственно легкого и тяжелого шлаков. К линии 16 камера 14 подключена посредством закрепленных в ее стенках дутьевых фурм 19.

Газотурбинная установка своей камерой 9 сжигания соединена с камерой 1 газификации посредством подводящего газохода 20, а своей газовой турбиной 7 - с газоходом 11 котла-утилизатора при помощи отводящего газопровода 21.

Камера 14 снабжена газовыми соплами 22, направленными в расплав шлака и подключенными к отводящему газопроводу 21 газотурбинной установки посредством газопровода 23, на котором установлен регулятор 24 расхода. Газовые сопла 22 закреплены в стенках камеры 14 между ее дутьевыми фурмами 19.

Кроме того, энергоблок снабжен байпасной линией 25, соединенной с газопроводами 20 и 21 газотурбинной установки. На байпасной линии 25 или на байпасируемом участке газопровода 20 установлен регулятор 26 расхода (на чертеже условно показан второй вариант).

Кроме того, на байпасной линии 25 и на байпасируемых участках газопровода 20 и 21 установлена отсекающая арматура 27.

Линии 4 и 17 отвода легкого шлака камер 1 и 14 соединены со смесителем 28, подключенным к линии 29 подвода к нему солевых и илистых отложений.

На линиях 3 и 16 подвода воздуха и кислорода к камерам 1 и 14 газификации установлены регуляторы 30 и 31 соответственно. В качестве источника воздуха и кислорода (кислородсодержащего дутья) используется единая для всего энергоблока кислородная станция 32 и дутьевой вентилятор 33.

При пуске в камеры 1, 14 подают высокотемпературный флюс (окись кальция), например, в виде известняков. Повышение температуры в рабочих пространствах камеры 1 может осуществляться, например, путем сжигания природного газа, подаваемого через фурмы 3, а для повышения температур в рабочих пространствах камеры 14 используется тепло газа, генерируемого в камере 1. Разогрев завершается при достижении температур в рабочих пространствах камер 1, 14, равных 1500°С.

В камеры 1, 14 по линиям 2, 15 подают также уголь, а по линиям 3, 16 через фурмы 6, 19 в слой шлака подают кислородсодержащее дутье заданного состава под избыточным давлением, благодаря чему этот слой поддерживается в состоянии газошлаковой эмульсии. Регуляторы 30 и 31, установленные на линиях 3 и 16, обеспечивают регулирование кислородсодержащего дутья в широких пределах. Уголь из-за высокой температуры расплава подвергается термическому разрушению и, благодаря барботажу, равномерно распределяется по сечению камер 1, 14. В расплав подмешивают известняк для связывания серы и обеспечения его необходимых вязкостных характеристик. В расплаве создаются хорошие условия тепломассообмена, обеспечивающие высокую эффективность процесса газификации (сжигания) угля. Благодаря высокой температуре (1600°С) и наличию достаточного количества влаги, находящейся в угле и подаваемой вместе с дутьем в расплав, обеспечивается интенсивная газификация (сжигание) даже низкореакционного угля типа АШ.

При поступлении угля в расплав возникает “тепловой удар” с последующим термическим дроблением и плавлением всех компонентов, кроме углерода. Углерод, имеющий температуру плавления 3500°С, ведет себя в расплаве, температура которого не превышает 1600°C, как несмачиваемое вещество. В результате несмачиваемый легкий углерод транспортируется пузырьками кислородсодержащего дутья в верхнюю часть расплава. Осуществляется технологическая деминерализация угля путем отделения (плавления) минеральных компонентов в жидкой фазе расплава с образованием несмачиваемого углерода высокой концентрации. Горючими составляющими генераторного газа являются окиси углерода и водород. Состав газов и их теплота сгорания зависят от обогащения кислородом дутья и могут изменяться в достаточно широких пределах. Адиабатические температуры этих газов достаточно высоки и находятся в пределах 1840 и 2700°С. Поэтому дожигание таких газов не представляет особой сложности.

Генераторный газ из камеры 1 по газопроводу 20 при открытой на нем арматуре 27 поступает в камеру 9 газотурбинной установки. В камеру 9 нагнетается также воздух посредством компрессора 10. В результате в камере 9 генераторный газ сгорает, а продукты сгорания поступают в газовую турбину 7. При этом электрогенератор 8 вырабатывает электроэнергию. Выхлопные газы турбины 7 сбрасываются в газопровод 21. Необходимый расход газов на газотурбинную установку обеспечивается регулятором 26, а остальной газ по линии 25 при открытой на ней арматуре 27 перепускается в отводящий газопровод 21, где смешивается с выхлопными газами газотурбинной установки. Смесь газов по газопроводу 21 при открытой на нем арматуре 27 сбрасывается в газоход 11 котла-утилизатора и (или) по газопроводу 23 через газовые сопла 22 в расплав шлака камеры 14 газификации. Оптимальный расход выхлопных газов через сопла 22 обеспечивается регулятором 24. Подача этих газов в расплав шлака обеспечивает в камере 14 практически идеальные условия тепломассообмена и контакта всех компонентов расплава, включая углерод с окислителем, а также постоянный уровень температур, что в комплексе способствует еще более эффективной газификации угля.

Возможен вариант работы энергоблока, когда весь генераторный газ направляется в газотурбинную установку. В этом режиме работы энергоблока байпасная линия 25 закрыта арматурой 27. Возможен другой вариант работы энергоблока, когда газотурбинная установка отключена на ремонт. В этом режиме работы энергоблока арматура 27 на газопроводах 20 и 21 находится в закрытом положении, а на байпасной линии 25 - в открытом.

Генераторный газ и продукты сгорания камеры 14, а также выхлопные газы турбины 7 из газопровода 21 утилизируются в газоходе 11, охлаждаясь в нем на поверхностях 12 нагрева. При этом в поверхностях 12 генерируется пар, который поступает в турбогенераторную установку 13 для производства электроэнергии.

При газификации и сжигании угля в расплаве шлака практически вся зола топлива переходит в шлак. Отсутствие в шлаке горючих веществ обеспечивает его полную и эффективную утилизацию. Тяжелый шлак, представляющий собой полиметаллическое сырье, по составу близок к доменному чугуну, имеющему высокий потребительский спрос, или ферросилицию, в котором достигаются относительно высокие концентрации цветных и редкоземельных металлов (полиметаллоконцентрат), что делает эффективной дальнейшую переработку данного ценного сырья на предприятиях черной и цветной металлургии. Тяжелый шлак периодически сливается из камер 1, 14 по линиям соответственно 5, 18 в изложницы разливочных машин, где охлаждается и в виде отдельных чушек направляется на склад готовой продукции.

В верхних частях расплава камер 1, 14 скапливается легкий шлак, являющийся ценным сырьем для получения строительной продукции. Легкий шлак, состоящий из окислов кремния, натрия и калия, из камер 1, 14 по линиям соответственно 4, 17 сливается в смеситель 28, в который по линии 29 подают также солевое и илистые отложения химводоочистки. При этом происходит не только утилизация этих отложений, но и повышается качество переработки легкого шлака, так как указанные сбросы химводоочистки в расплаве играют роль дополнительных центров кристаллизации при застывании шлаков. Из легкого шлака производят высококачественный щебень, шлакогранулят и другую строительную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ ШЛАКА | 1996 |

|

RU2098716C1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ ШЛАКА | 1996 |

|

RU2105240C1 |

| СПОСОБ СТУПЕНЧАТОЙ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В АЭРОШЛАКОВОМ РАСПЛАВЕ | 1999 |

|

RU2147103C1 |

| СПОСОБ СТУПЕНЧАТОЙ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В АЭРОШЛАКОВОМ РАСПЛАВЕ | 2001 |

|

RU2181861C2 |

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2030686C1 |

| Установка для сжигания твердого топлива | 1990 |

|

SU1789828A1 |

| Печь для непрерывной переработки твердых отходов в расплаве | 2016 |

|

RU2621510C1 |

| КОНДЕНСАЦИОННАЯ КОТЕЛЬНАЯ УСТАНОВКА (ВАРИАНТЫ) | 2012 |

|

RU2489643C1 |

| Энерготехнологический агрегат | 1989 |

|

SU1744369A1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

Изобретение относится к энергетике и может быть использовано на тепловых электростанциях при сжигании углей различных марок и любого качества. При работе энергоблока выхлопные газы турбины 7 сбрасываются в газопровод 21. Необходимый расход газов на газотурбинную установку обеспечивается регулятором 26, а остальной газ по линии 25 при открытой на ней арматуре 27 перепускается в отводящий газопровод 21, где смешивается с выхлопными газами газотурбинной установки. Смесь газов по газопроводу 21 при открытой на нем арматуре 27 сбрасывается в газоход 11 котла-утилизатора и (или) по газопроводу 23 через газовые сопла 22 в расплав шлака камеры 14 газификации. Оптимальный расход выхлопных газов через сопла 22 обеспечивается регулятором 24. Подача этих газов в расплав шлака обеспечивает в камере 14 практически идеальные условия тепломассообмена и контакта всех компонентов расплава, включая углерод с окислителем, а также постоянный уровень температур, что в комплексе способствует еще более эффективной газификации угля. При этом появляется возможность для начального разогрева шлака в камере 14 использовать тепло выхлопных газов газотурбинной установки или тепло генераторного газа камеры 1 газификации. 4 з.п. ф-лы, 1 ил.

| МАДОЯН А.А | |||

| и др | |||

| Пилотная установка для парогазовой установки с газификацией угля в объеме шлака под давлением | |||

| Экология промышленного производства | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ СТУПЕНЧАТОЙ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В АЭРОШЛАКОВОМ РАСПЛАВЕ | 1999 |

|

RU2147103C1 |

| Установка для сжигания твердого топлива | 1990 |

|

SU1789828A1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ ШЛАКА | 1996 |

|

RU2098716C1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ ШЛАКА | 1996 |

|

RU2105240C1 |

| GB 1244967, 02.09.1971 | |||

| US 3802827, 09.04.1974. | |||

Авторы

Даты

2004-11-20—Публикация

2003-03-26—Подача