Изобретение относится к энергетике и может быть использовано на тепловых электростанциях для газификации и сжигания низкосортных топлив.

Известен способ ступенчатой газификации и сжигания твердого топлива в аэрошлаковом расплаве путем ввода под избыточным давлением окислителя в топку над расплавом через расположенные ярусами сопла с обеспечением режимов ударно-вихревого и кольцевого движений газов в струях сопл соответственно нижнего и верхнего ярусов топки (см. Дьяков А.Ф. и др. Новые подходы к технологии использования твердого топлива в электроэнергетике. "Теплоэнергетика". -1998. - 2. - С.62-64).

Недостатком известного способа является низкая полнота сгорания топлива из-за отсутствия подъемно-вихревого движения газов в верхней части топки, которое способствует сжиганию образовавшегося генераторного газа.

К настоящему изобретению наиболее близким техническим решением из известных является способ ступенчатой газификации и сжигания твердого топлива в аэрошлаковом расплаве путем ввода под избыточным давлением окислителя в топку над расплавом через расположенные ярусами поворотные сопла с обеспечением режимов ударно-вихревого, кольцевого и подъемно-вихревого движений газов в струях сопл соответственно нижнего, среднего и верхнего ярусов топки (см. RU 2147103 С1, М.кл.5 F 23 C 3/00, 27.03.2000).

Недостатком такого способа является низкая полнота сгорания топлива, поскольку при реализации этого способа не обеспечивается равномерная подача окислителя по всему объему топки.

Целью изобретения является повышение полноты сгорания топлива.

В способе ступенчатой газификации и сжигания твердого топлива в аэрошлаковом расплаве путем ввода под избыточным давлением окислителя в топку над расплавом через расположенные ярусами поворотные сопла с обеспечением режимов ударно-вихревого, кольцевого и подъемно-вихревого движений газов в струях сопл соответственно нижнего, среднего и верхнего ярусов топки поставленная цель достигается тем, что в каждом сопле по меньшей мере верхнего яруса окислитель вводят концентричными и закрученными вокруг оси сопла потоками с давлением центрального потока, превышающим давление периферийного потока.

Подача окислителя по меньшей мере в верхнюю часть топки концентричными и закрученными потоками обеспечивает полное и равномерное заполнение топки окислителем и хорошее перемешивание его с генераторным газом, поступающим с поверхности расплава. Более высокое давление окислителя центрального потока по сравнению с давлением окислителя периферийного потока создает общий фон повышенного давления в топке в районе сопл, что делает центральное дутье более острым и при этом препятствует образованию газовых вихрей в непосредственной близости от сопел. Все это повышает полноту сгорания топлива.

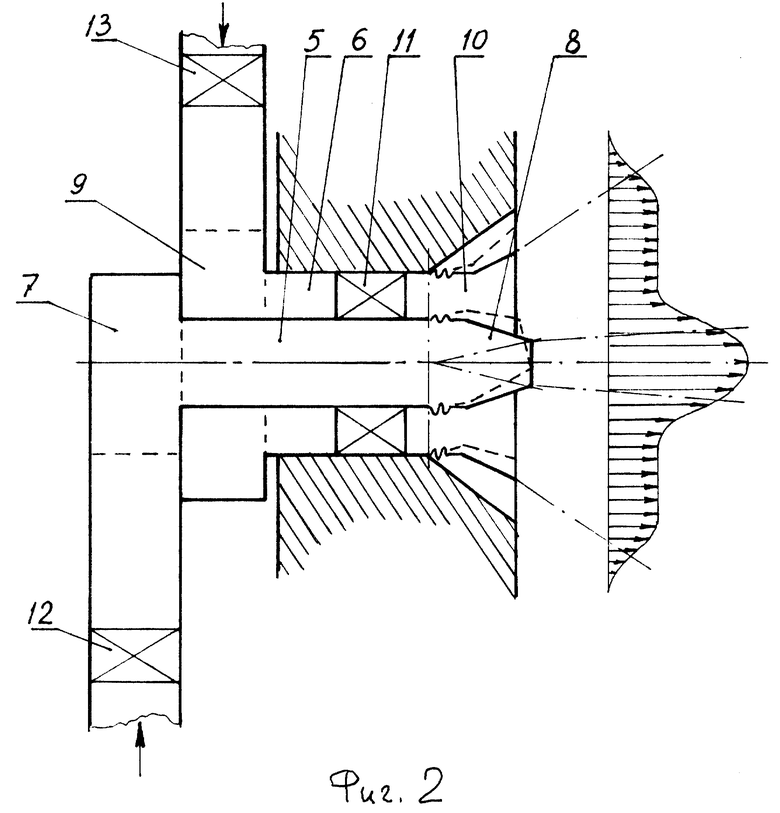

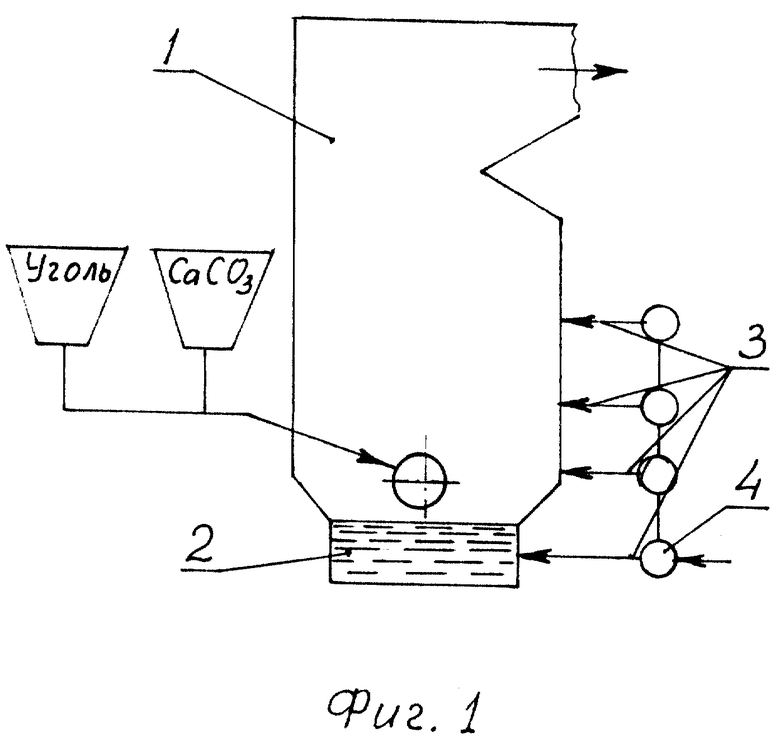

На фиг.1 изображен котел для осуществления предложенного способа ступенчатой газификации и сжигания твердого топлива в аэрошлаковом расплаве; на фиг.2 - продольный разрез сопла по меньшей мере верхнего яруса топки.

Котел содержит топку 1, расположенную над камерой-газификатором 2. Ванна камеры-газификатора 2 заполнена аэрошлаковым расплавом, включающим шлак, уголь и известняк. Топка 1 и камера-газификатор 2 снабжены соплами 3, подключенными к источнику 4 окислителя.

В топке 1 сопла 3 установлены ярусами и по меньшей мере в верхнем ярусе выполнены каждое в виде (см. фиг.2) двух концентрично установленных центрального канала 5 и периферийного канала 6. Центральный канал 5 имеет на входе улиточный аппарат 7 предварительной закрутки потока и на выходе - конфузорный поворотный насадок 8, а периферийный канал 6 снабжен на входе улиточным аппаратом 9 предварительной закрутки потока и на выходе - диффузорным поворотным насадком 10. В периферийном канале 6 установлен лопаточный аппарат 11 для дополнительной закрутки периферийного потока окислителя. Каналы 5 и 6 имеют регуляторы 12 и 13 давления соответственно.

Котел работает следующим образом.

При пуске камеры-газификатора 2 ее ванна заполняется высокотемпературным флюсом, требуемый объем которого в дальнейшем автоматически поддерживается жидкофазным шлаком. Топливо из угольного склада без дополнительной подготовки (размола) вместе с известняком поступает в камеру-газификатор 2. С помощью сопел 3 камеры-газификатора 2 слой шлака продувается дутьем заданного состава, который готовится в источнике 4, благодаря чему этот слой поддерживается в состоянии газошлаковой эмульсии.

Благодаря высокой температуре (1600o С) и наличию достаточного количества пара, поступающей с влагой топлива, в расплаве происходит интенсивная газификация угля. Продукты газификации содержат около 77% оксидов углерода (СО), 14% водорода (Н), 2,4% НО, 4% СО и 2,6% N. Теплота сгорания образующегося генераторного газа составляет примерно 10,9 МДж/м, что позволяет дожечь его в топке 1 при умеренном температурном уровне факела. Окислитель вводят в топку 1 от источника 4 под избыточным давлением с обеспечением режимов ударно-вихревого, кольцевого и подъемно-вихревого движений газов в струях сопл 3 соответственно нижнего, среднего и верхнего ярусов топки 1.

В каждом сопле по меньшей мере верхнего яруса дутье вводят концентричными и закрученными вокруг оси сопла потоками с давлением центрального потока, превышающим давление периферийного потока. Требуемые давления в указанных потоках обеспечивают посредством регуляторов 12, 13.

Центральный поток окислителя закручивается в аппарате 7 и затем попадает в конфузорный насадок 8, где происходит ускорение потока. При этом давление дутья уменьшается. Насадок 8 может поворачиваться вокруг своей оси, что дает возможность направлять острое дутье в заданном направлении, добиваясь оптимального распределения дутья в глубине объема топки 1 котла.

Периферийный поток окислителя сначала закручивается в аппаратах 9, 11 и затем попадает в диффузорный насадок 7, где за счет уменьшения скорости происходит повышение давления дутья. Насадок 7 так же, как и насадок 8 может поворачиваться вокруг своей оси для оптимального распределения дутья в объеме топки 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТУПЕНЧАТОЙ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В АЭРОШЛАКОВОМ РАСПЛАВЕ | 1999 |

|

RU2147103C1 |

| ЭНЕРГОБЛОК | 2003 |

|

RU2240472C1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ ШЛАКА | 1996 |

|

RU2098716C1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ ШЛАКА | 1996 |

|

RU2105240C1 |

| ГАЗОГЕНЕРАТОР | 2002 |

|

RU2199057C1 |

| ВИХРЕВАЯ ТОПКА | 2013 |

|

RU2582722C2 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342599C1 |

| СПОСОБ СЖИГАНИЯ МАЛОРЕАКЦИОННОГО ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009402C1 |

| Способ поточной стадийной термохимической деструкции углеродсодержащих веществ и устройство для его реализации | 2021 |

|

RU2791574C1 |

| КАМИН ДЛЯ СОЗДАНИЯ КОМФОРТА В ПОМЕЩЕНИИ | 1997 |

|

RU2130567C1 |

Изобретение относится к энергетике и может быть использовано на тепловых электростанциях для газификации и сжигания низкосортных топлив. Сущность изобретения заключается в том, что окислитель в топку вводят под избыточным давлением с обеспечением режимов ударно-вихревого, кольцевого и подъемно-вихревого движений газов в струях сопл соответственно нижнего, среднего и верхнего ярусов топки. В каждом сопле по меньшей мере верхнего яруса дутье вводят концентричными потоками. Более высокое давление окислителя центрального потока по сравнению с давлением окислителя периферийного потока создает общий фон повышенного давления в топке в районе сопл, что делает центральное дутье более острым и при этом препятствует образованию газовых вихрей в непосредственной близости от сопел. Все это повышает полноту сгорания топлива. 2 ил.

Способ ступенчатой газификации и сжигания твердого топлива в аэрошлаковом расплаве путем ввода под избыточным давлением окислителя в топку над расплавом через расположенные ярусами поворотные сопла с обеспечением режимов ударно-вихревого, кольцевого и подъемно-вихревого движений газов в струях сопл соответственно нижнего, среднего и верхнего ярусов топки, отличающийся тем, что в каждом сопле по меньшей мере верхнего яруса окислитель вводят в топку концентричными и закрученными вокруг оси сопла потоками с давлением центрального потока, превышающим давление периферийного потока.

| СПОСОБ СТУПЕНЧАТОЙ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В АЭРОШЛАКОВОМ РАСПЛАВЕ | 1999 |

|

RU2147103C1 |

| Установка для сжигания твердого топлива | 1990 |

|

SU1789828A1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ ШЛАКА | 1996 |

|

RU2098716C1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ ШЛАКА | 1996 |

|

RU2105240C1 |

| GB 1244967, 02.09.1971 | |||

| US 3802827, 09.04.1974. | |||

Авторы

Даты

2002-04-27—Публикация

2001-07-26—Подача