Настоящее изобретение относится к проводнику для сверхпроводящего провода из сплава Nb3X, а более конкретно оно относится к проводнику для сверхпроводящего провода из сплава Nb3X, который используется как сверхпроводящий материал магнитного поля большой напряженности, например, сверхпроводящего магнита для термоядерного реактора или аналогичного устройства.

Обычно такой сверхпроводящий материал из сплава Nb3X, как Nb3Al, Nb3Sn или Nb3Ge, предлагают использовать в качестве сверхпроводящего материала, поскольку тот же самый сверхпроводящий материал удобен в применении в магнитном поле высокой напряженности, которые не допускаются для такого сплава из сверхпроводящего материала как NbTi. В частности, считается, что сверхпроводящий материал NbА1 (см. японскую заявку N4-132 109) удобен в качестве сверхпроводящего материала для термоядерного реактора, который выдерживает магнитную силу большой величины, действующую в магнитном поле высокой напряженности, или в качестве сверхпроводящего материала для установок накопления электроэнергии из-за тока высокой критической величины и отличного напряженно-деформированного состояния в зоне действия магнитного поля высокой напряженности.

Обычно трудно обеспечить пластичность рабочего состояния такому сверхпроводящему материалу, как Nb3X, который бывает очень твердым и хрупким по сравнению со сверхпроводящим материалом из такого справа, как NbTi. Таким образом в основном были проведены различные исследовательские работы по способу подготовки такого сверхпроводящего материала, как Nb3X.

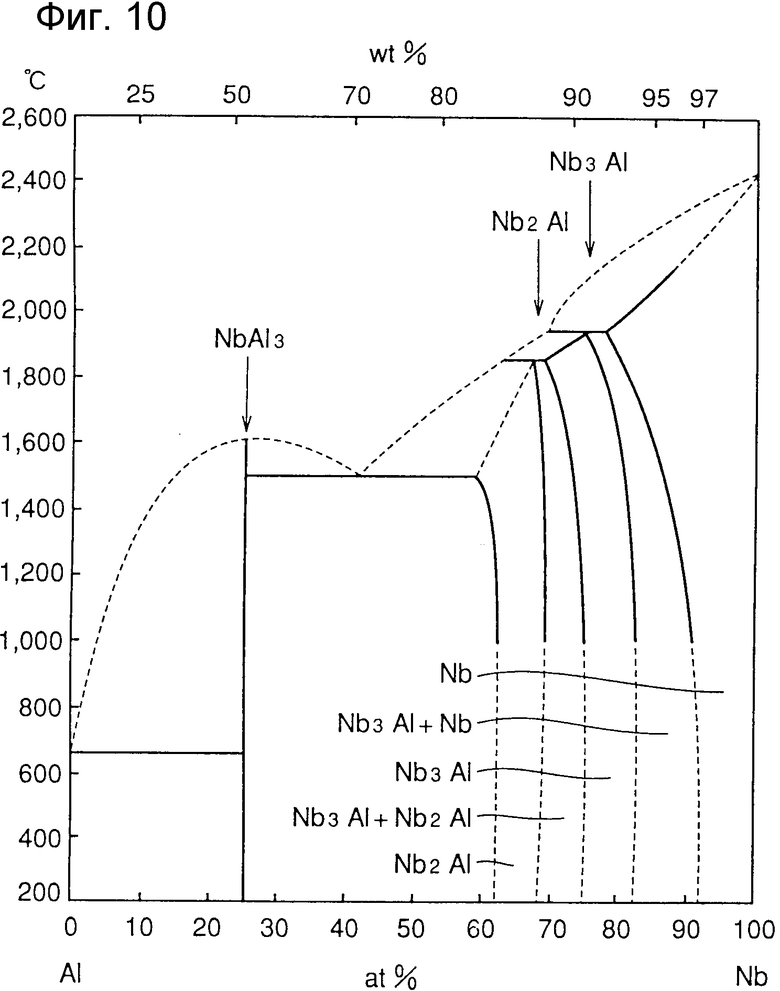

На фиг. 10 приводится диаграмма фазового равновесия двойного сплава Nb - Al.

Обращаясь к фиг. 10, сплав Nb3Al остается стабильным при высокой температуре не менее 1600oC с стехиометрическим биметаллическим отношением ниобия к алюминию 3:1. Однако при низкой температуре ниже 1600oC сплав Nb3Al образуется с помощью смеси Nb2Al, которая не является сверхпроводящим материалом, поэтому сверхпроводящий материал из соединения Nb3Al, который получается при низкой температуре, не превышающей 1600oC, имеет в основном низкую критическую температуру, низкое критическое магнитное поле (Hc) и низкую критическую плотность тока (Ic). Таким образом не было способа практического приготовления сверхпроводящего материала Nb3Al, хотя был изучен способ закалки охлаждением материала в течение короткого периода, нагретого до температуры не менее 1600oC, или подобный способ.

Однако в настоящее время известно, что сплав Nb3Al отличного качества образуются в некоторой части, имеющей короткую диффузионную длину, из атомов ниобия в слое алюминия, даже если температура не превышает 1000oC. В конец концов были разработаны такие способы изготовления, которые используются в порошковой металлургии, в таких сложных работах, как трубчатый способ и прессование армированной стружки и способ прокатки желе. Каждый из этих способов приспособлен к перемешиванию чистого ниобия или сплава ниобия с чистым алюминием или сплавом алюминия в очень мелкозернистом состоянии, а ранее упомянутая часть, имеющая короткую диффузионную длину, может быть увеличена. Следовательно, в соответствии с таким способом изготовления можно получить высококачественный сверхпроводящий материал Nb3Al, имеющий стехиометрическое биметаллическое соотношение Nb к Al, которое почти равно 3:1, с высокой критической температурой, с высоким критическим магнитным полем (Hc) и высокой критической плотностью тока (Ic).

Среди упомянутых ранее способов изготовления способ прокатки желе наиболее удобен в изготовлении проводника для сверхпроводящего провода, имеющего многожильную структуру, содержащую материал армирования, и очень прост при изготовлении материала протяженной длины. Таким образом, это наиболее практичный способ изготовления сверхпроводящего провода из сплава Nb3Al.

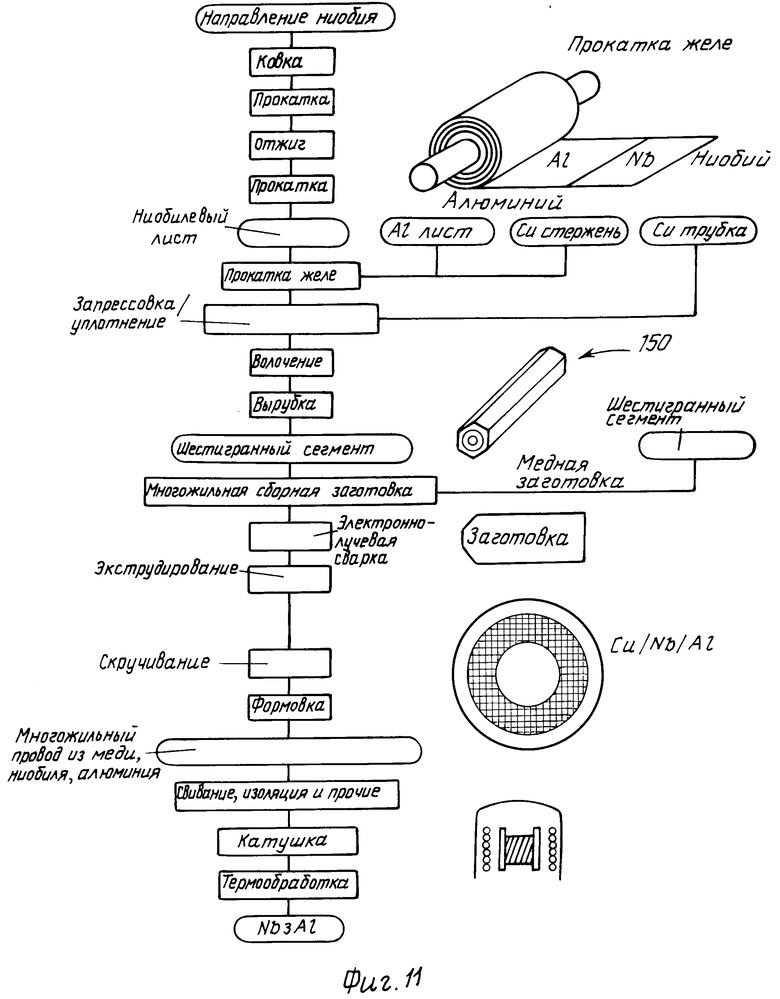

Способ изготовления с помощью прокатки желе, изложенный в журнале Sumitomo Electric N 38, январь 1992, представлен на фиг. II.

Фиг. II - схема технологического процесса, изображающая способ изготовления многожильного проводника из сверхпроводящего провода из сплава Nb3Al, соответствующего способу прокатки желе.

Обращаясь к фиг. II, высокочистый лист из ниобия и высокочистый алюминиевый лист вначале подготавливаются с помощью операции плавления и прокатки. Затем ниобиевый лист и алюминиевый лист совмещаются друг с другом и наматываются на бескислородный медный стержень, чтобы получить жилу (способом прокатки желе). Затем этот проводник вводится в бескислородную медную трубку и протягивается в форме секции шестигранной формы, а после этого отрезается нужной длины, чтобы получить шестигранный сегмент 150. Затем несколько таких шестигранных сегментов 150 заводится в медную трубку, чтобы получить заготовку, которая, в свою очередь, герметизируется в вакууме электронно-лучевой сваркой и подвергается волочению. Потом полученный многожильный провод протягивается и скручивается, формируется, свивается и изолируется как надо, охлаждается, а затем нагревается, чтобы получить сверхпроводящую фазу (структура А15 сплава Nb3Al).

Для того чтобы получить сплав из Nb3X, имеющий отличную сверхпроводимость с помощью способа прокатки желе, необходимо максимизировать число таких рабочих операций, как протяжка, для уменьшения площади поперечного сечения и уменьшить по толщине первый и второй листы для увеличения площади ранее упомянутой части, имеющей короткую диффузионную длину.

Таким образом, сверхпроводящий провод из сплава Nb3X, подготовленный способом прокатки желе, включает проводник, который формируется наложением и наматыванием первого листа, состоящего из ниобия или сплава ниобия, и второго листа, состоящего из атомов металла X, который взаимодействует с ниобием с образованием сверхпроводящего соединения или сплава X, и слоя армирующего материала, который располагается так, что включает проводник, а первый и второй листы обрабатываются до очень малой толщины, соответственно. К примеру армирующий материал приготавливается из меди или медного сплава.

Однако когда подобный сверхпроводящий проводник из сплава Nb3X, приготовленный способом прокатки желе, нагревается, чтобы получить сплав Nb3X, то атомы металла X термодиффундируют как примеси вовнутрь меди или медного сплава, который используется в качестве армирующего материала и взаимодействуют с атомами меди, чтобы получить соединение. Таким образом, коэффициент остаточного сопротивления провода из сплава Nb3X недостаточно изменяется.

В основу настоящего изобретения положена задача создания проводника для сверхпроводящего провода из сплава Nb3X, имеющего диффузионный приповерхностный слой, который образуется между внешней поверхностью провода, приготовленного совмещением и наматыванием первого и второго листов и внутренней поверхностью слоя армирующего материала, для защиты атомов металла X от диффузии вовнутрь армирующего материала. В подобном проводнике для сверхпроводящего провода диффузионный приповерхностный слой, в основном, формируется первым листом, который состоит из чистого ниобия или сплава Nb. Более конкретно, первым листом становится лист, который длиннее второго листа по направлению намотки настолько, что первый слой совмещается и наматывается вместе со вторым листом, чтобы получить слоистую часть, а оставшаяся часть первого листа к тому же наматывается на внешнюю поверхность слоистой части, чтобы получить диффузионный приповерхностный слой.

Когда жила, которая образуется совмещением и наматыванием первого и второго листов, обрабатывается, чтобы уменьшить площадь поперечного сечения, однако диффузионный приповерхностный слой может быть также уменьшен по толщине так, что он не может в достаточной степени исполнить свою функцию после выполнения последовательности операций обработки. Толщина диффузионного слоя зависит от таких факторов, как условие термообработки и коэффициент диффузии материала, хотя считалось обычно, что его толщина не менее 1 мкм после выполнения рабочей последовательности операций. Однако когда диффузионный приповерхностный слой увеличивается по толщине, то площадь сечения сверхпроводящего провода в пересчете на площадь сечения без учета медной части относительно уменьшается, что, к сожалению, уменьшает критическую плотность тока (Ic).

Поставленная задача решается тем, что, согласно изобретению, диффузионный приповерхностный слой, получаемый из металлического материала, имеет больший номинал показателя прочности на растяжение, чем такой же показатель указанного первого листа.

Желательно, чтобы металлический материал включал сплав ниобия.

Желательно, чтобы сплав ниобия выбирался из сплавов NbZr, NbTi и NbHf.

Желательно, чтобы упомянутый сплав содержал от 0,02 до 5% по весу циркония, титана или гафния в отдельном или биметаллическом состоянии.

Желательно, чтобы металл X выбирался из алюминия, олова и германия.

В основу настоящего изобретения положена задача увеличения диффузионной длины, т.е. увеличение контактной площади между первым и вторым слоями.

Поставленная задача решается тем, что, согласно изобретению, диффузионный приповерхностный слой, получаемый из металлического материала, имеет больший номинал показателя прочности на растяжение, чем такой же показатель указанного первого листа, и при этом граница между первым и вторым листом образована зигзагами.

Желательно, чтобы металлический материал включал сплав ниобия.

Чтобы сплав ниобия выбирался из сплавов NbZr, NbTi и NbHf.

Желательно, чтобы упомянутый сплав содержал от 0,02 до 5% по весу циркония, титана или гафния в отдельном или биметаллическом состоянии.

Желательно, чтобы металл^выбирался из алюминия, олова и германия.

Предлагаемый для реализации проводник для сверхпроводящего провода из Nb3X, имеющий вышеупомянутую структуру, в значительной степени удобен в обработке с уменьшением неравномерной деформации и исключением разлома, который возможен в рабочем процессе уменьшения его площади поперечного сечения. Если проводник хорошо приспособлен к обработке, то диффузионный приповерхностный слой находится в достаточно бездефектном состоянии. Следовательно, в основу настоящего изобретения положена также задача получить высококачественный сверхпроводящий провод из сплава Nb3X, имеющего высокий номинал критической плотности тока и большой коэффициент остаточного сопротивления армирующего материала путем термообработки предлагаемого для реализации проводника для сверхпроводящего провода из сплава Nb3X.

Поставленная задача решается тем, что, согласно изобретению, диффузионный приповерхностный слой, получаемый из металлического материала, имеет больший номинал показателя прочности на растяжение, чем такой же показатель указанного первого листа.

Желательно, чтобы металлический материал включал сплав ниобия.

Желательно, чтобы сплав ниобия выбирался из сплавов NbZr, NbTi и NbHf.

Желательно, чтобы упомянутый сплав содержал от 0,02 до 5% по весу циркония, титана или гафния в отдельном или биметаллическом состоянии.

Желательно, чтобы металл X выбирался из алюминия, олова и германия.

В основу данного изобретения также положена задача увеличить контактную площадь между листами в проводнике для многожильного сверхпроводящего провода из сплава Nb3X, образованного из нескольких включенных в основу проводников для сверхпроводящего провода, каждый из которых содержит слоистую часть, образованную наматыванием двух листов, первый из которых выполнен из чистого ниобия или его сплава и второй - из металла или сплава X, атомы которых вступают во взаимодействие с ниобием для формирования сверхпроводящего соединения, и последовательно расположенные поверх указанных листов диффузионный приповерхностный слой и слой армирующего материала, при этом диффузионный приповерхностный слой предназначен для исключения диффузии атомов металла в слой армирующего материала.

Поставленная задача решается тем, что диффузионный приповерхностный слой, получаемый из металлического материала, имеет больший номинал показателя прочности на растяжение, чем такой же показатель указанного первого листа, и при этом граница между первым и вторым листом образована зигзагами.

Желательно, чтобы металлический материал включал сплав ниобия.

Желательно, чтобы сплав ниобия выбирался из сплавов NbZr, NbTi и NbHf.

Желательно, чтобы упомянутый сплав содержал от 0,02 до 5 % по весу циркония, титана или гафния в отдельном или биметаллическом состоянии.

Желательно, чтобы металл X выбирался из алюминия, олова и германия.

В дальнейшем изобретение поясняется конкретными примерами его выполнения со ссылкой на сопровождающие чертежи, на которых:

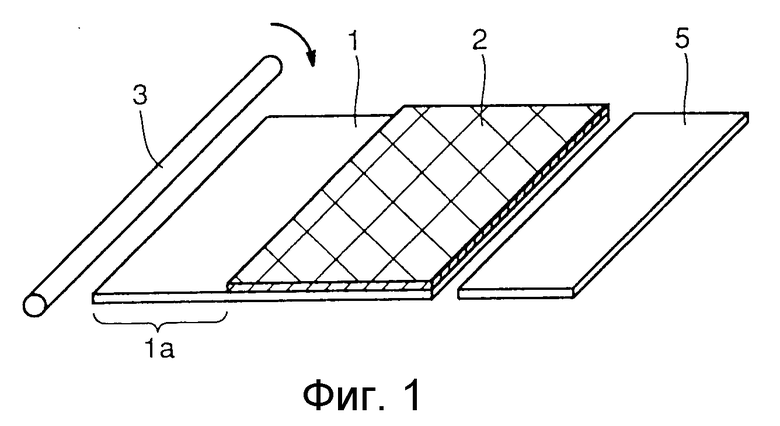

фиг. 1 изображает аксонометрический вид схематичного изображения первого этапа приготовления сверхпроводящего провода из Nb3Al;

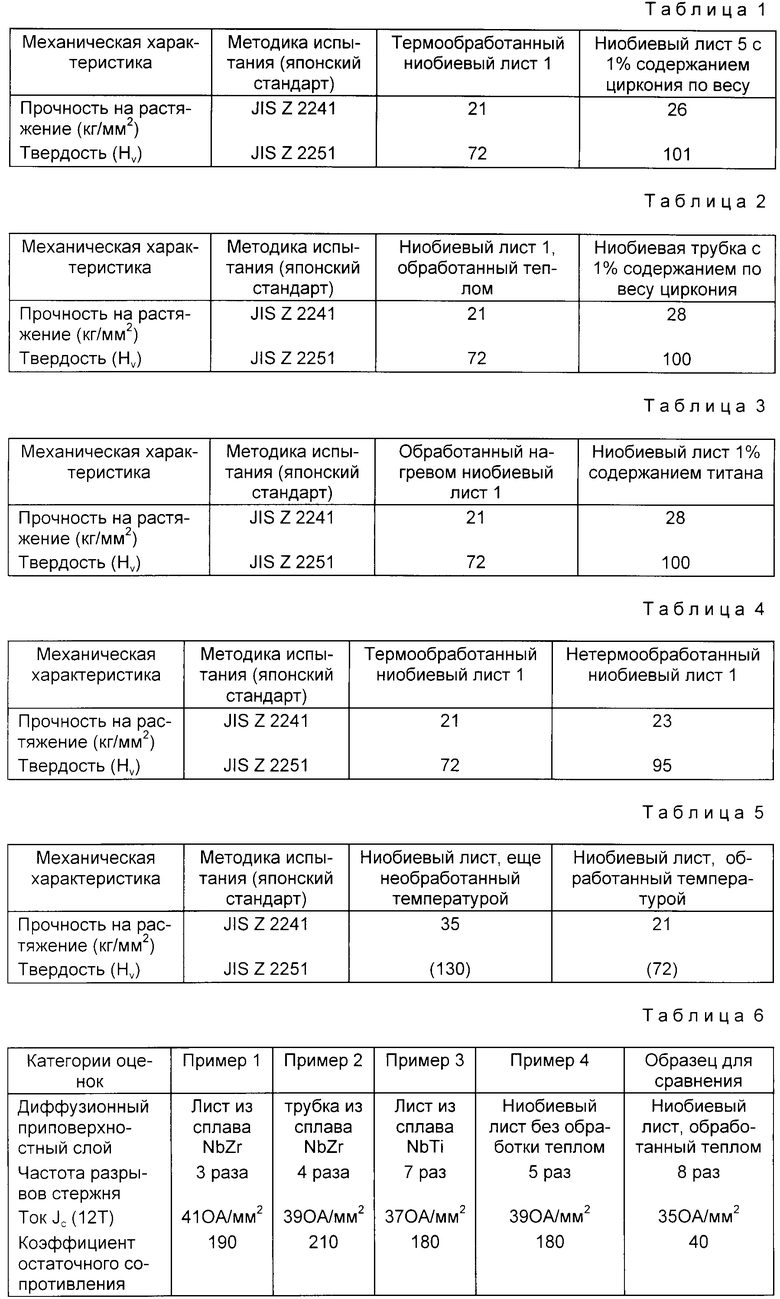

фиг. 2 - сечение схематичного изображения провода, приготовленного на этапе, приведенном на фиг. 1;

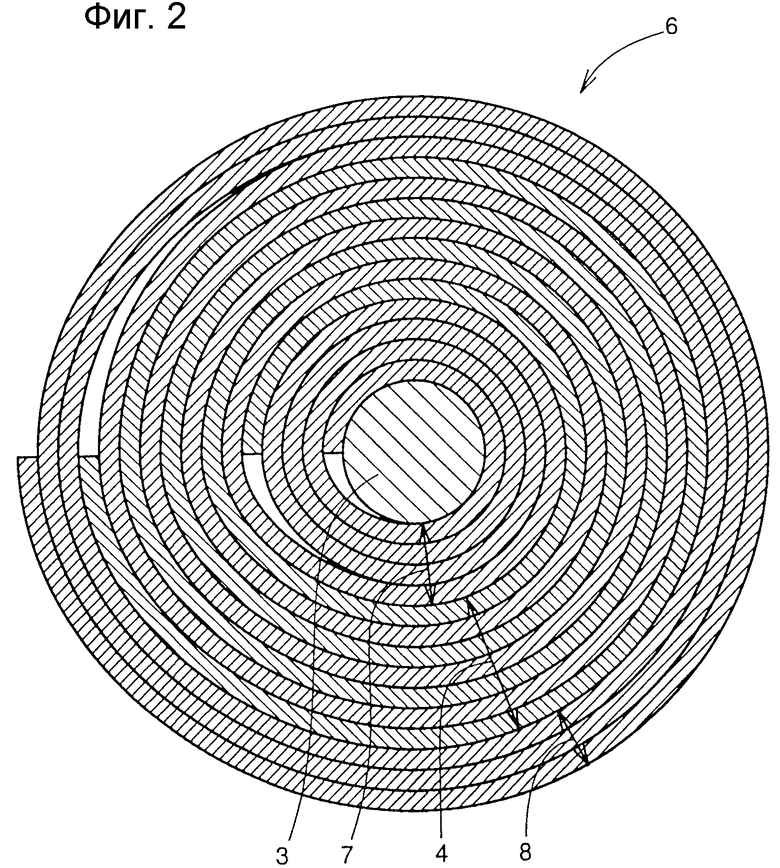

фиг. 3 - аксонометрический вид схематичного изображения, изображающий второй этап приготовления сверхпроводящего провода из Nb3Al;

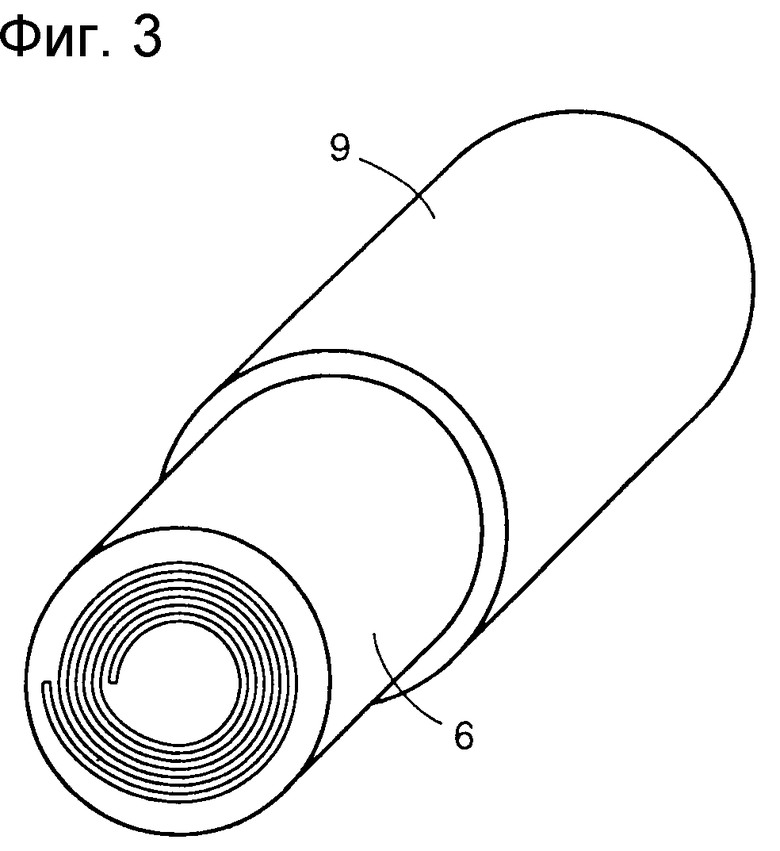

фиг. 4 - аксонометрический вид схематичного изображения, изображающий третий этап приготовления сверхпроводящего провода из Nb3Al;

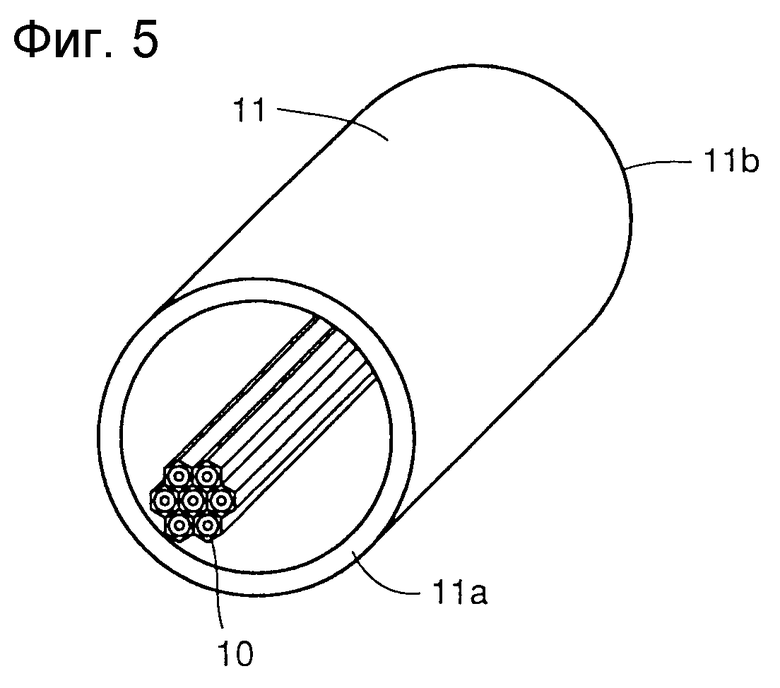

фиг. 5 - аксонометрический вид схематичного изображения, изображающий четвертый этап приготовления сверхпроводящего провода из Nb3Al;

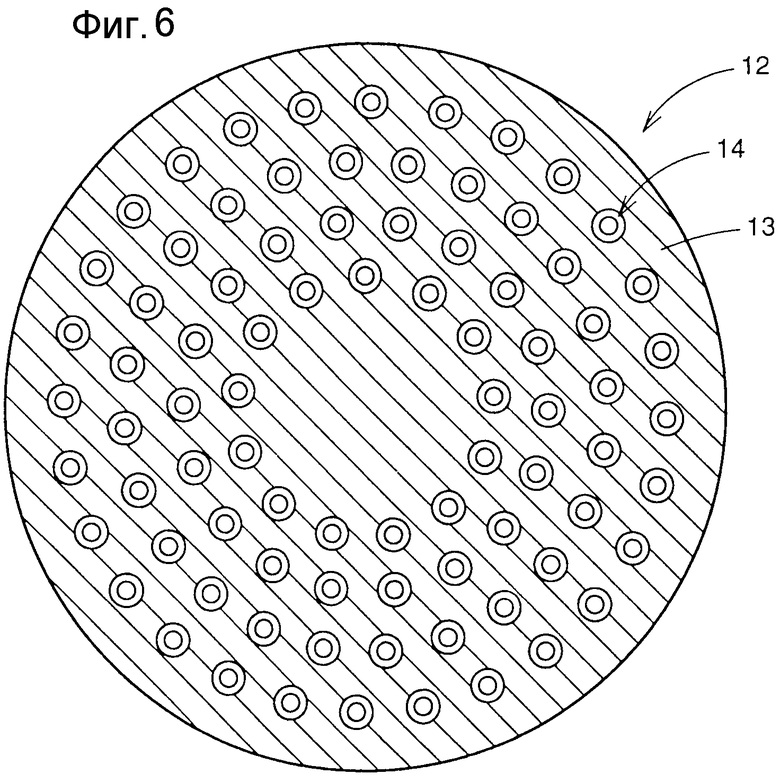

фиг. 6 - сечение схематичного изображения проводника для сверхпроводящего многожильного провода из Nb3Al;

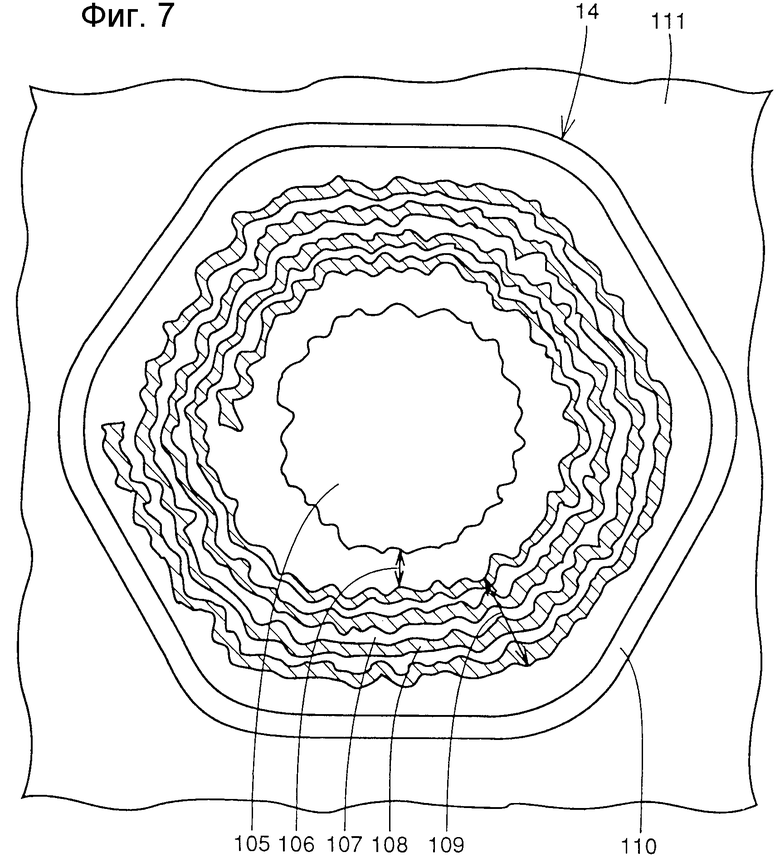

фиг. 7 изображает увеличенное по масштабу сечение схематичного изображения, иллюстрирующего провод, приведенный на фиг. 6;

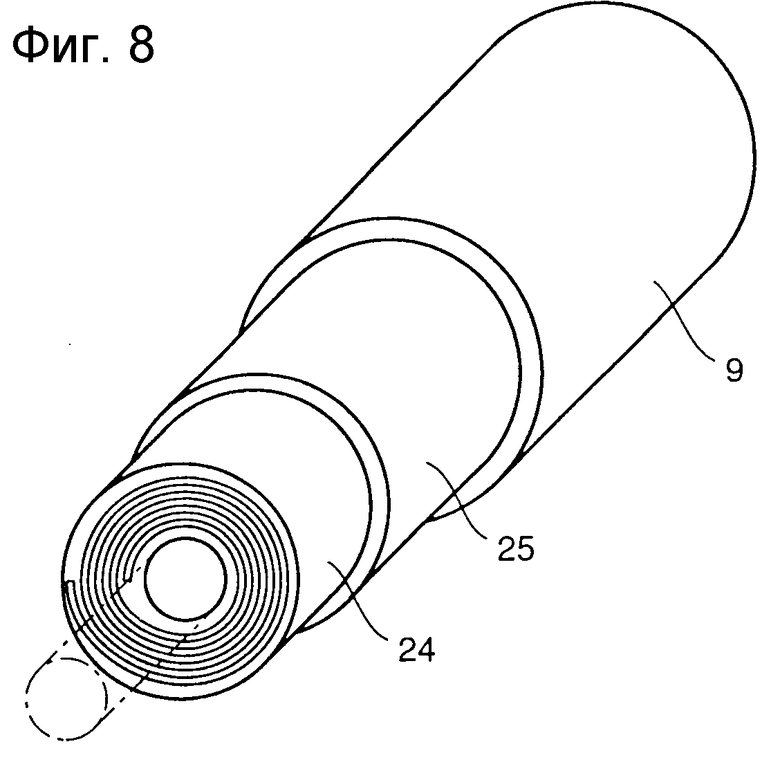

фиг. 8 - аксонометрическое схематическое изображение, воспроизводящее этап приготовления сверхпроводящего провода из Nb3Al в соответствии с другим примером реализации настоящего изобретения;

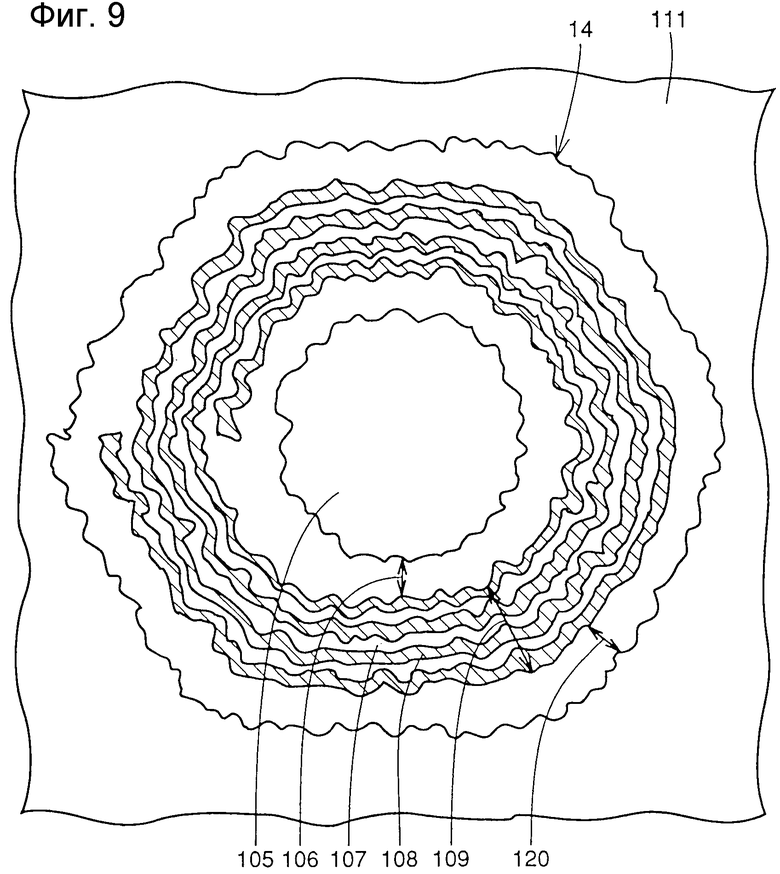

фиг. 9 - сечение схематичного изображения проводника для сверхпроводящего многожильного провода из Nb3Al в соответствии со сравнительным примером, воспроизведенного в увеличенном масштабе;

фиг. 10 - диаграмму фазового равновесия двойного сплава;

фиг. II - представляет технологический процесс волочения, изображающий обычный способ изготовления сверхпроводящего многожильного провода на Nb3Al в соответствии со способом прокатки желе.

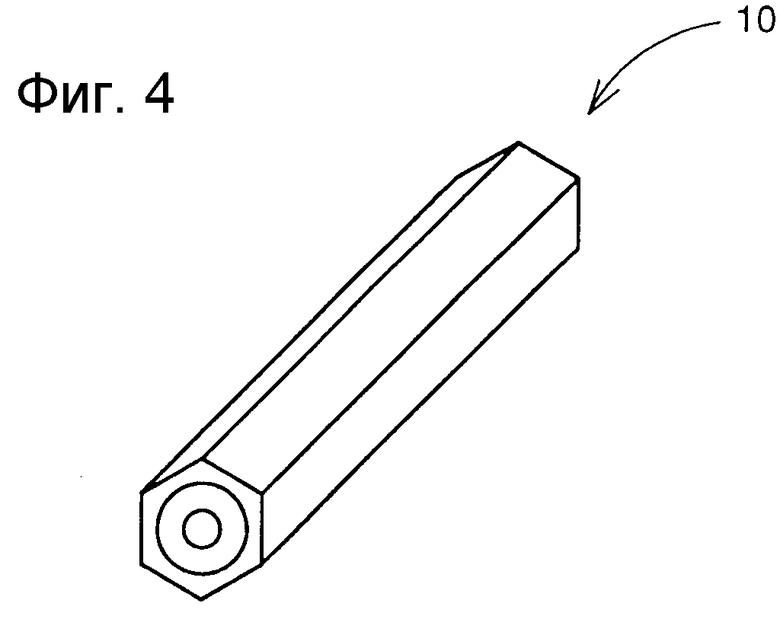

Пример 1. Фиг. 1-7 являются чертежами, иллюстрирующими способ изготовления сверхпроводящего многожильного провода из Nb3Al, приготовленного в соответствии с предложенным первым примером реализации настоящего изобретения.

Согласно фиг. 1 ниобиевый лист 1, приготовленный из ниобиевой фольги (99,8 % по весу чистого содержания) толщиной 0,18 мм, шириной 300 мм и длиной 600 мм, вначале был выплавлен и прокатан. Ниобиевый лист 1, нагретый до 800oC, оставался нагретым в течение около 2 час. В табл. 1 приводятся механические характеристики ниобиевого листа 1, полученного после термообработки.

Затем алюминиевый лист 2, приготовленный из алюминиевой фольги толщиной 0,05 мм, шириной 300 мм и длиной 500 мм, был наложен на поверхность обработанного теплом ниобиевого листа 1. В этот момент часть одного конца 1a ниобиевого листа 1 не была закрыта алюминиевым листом 2.

Потом листы 1 и 2 наматывались на высокочистый (рафинированный) медный стержень 3 диаметром 3 мм и длиной 400 мм, начиная с концевой части 1а ниобиевого листа 1. Более точно, концевая часть 1а ниобиевого листа 1 наматывалась первой на медный стержень в четыре оборота, а совмещенные части ниобиевого и алюминиевого листов 1 и 2 наматывались после этого на этот же стержень. Затем ниобиевый лист 5 с 1-% содержанием циркония по весу толщиной 0,18 мм, шириной 300 мм и длиной 200 мм также наматывался на стержень, чтобы получить жилу 6 (см. фиг. 2). В табл. 1 к тому же приводятся механические характеристики используемого ниобиевого листа 5 с 1-% содержанием циркония по весу, поэтому лишние части медного стержня 3 были убраны с двух сторон в целом до длины 100 мм.

Фиг. 2 - изображает поперечное сечение схематичного изображения жилы 6, которая получилась.

Обращаясь к фиг. 2, жила 6 была составлена из первого диффузионного приповерхностного слоя 7, который был сформирован вокруг медного стержня 3, расположенного в центре слоистой части 4, которая появилась вокруг первого диффузионного приповерхностного слоя 7 и второго приповерхностного слоя 8, который был образован вокруг слоистой части 4. Первый диффузионный приповерхностный слой 7 был образован концевой частью 1а ниобиевого листа 1, которая была намотана в четыре оборота. С другой стороны, слоистая часть 4 ниобиевого и алюминиевого листов 1 и 2 была намотана в выбранном совмещенном состоянии.

К тому же второй диффузионный приповерхностный слой 8 был образован ниобиевым листом 5 с 1-% содержанием циркония по весу, который был намотан в несколько оборотов.

Обращаясь к фиг. 3, жила 6 была введена в медную трубку 9 с внешним диаметром 19 мм и внутренним диаметром 16 мм, а после этого протягивались, чтобы получить шестигранный сегмент 10.

Фиг. 4 изображает аксонометрический вид изображения шестигранного сегмента 10, который получился.

Обращаясь к фиг. 4, шестигранный сегмент 10 имел шестигранное сечение с расстоянием между плоскими гранями 2 мм и длиной 200 мм.

Обращаясь к фиг. 5, почти 800 подобных шестигранных сегментов 10 запускалось в медную трубку 11 с внешним диаметром 70 мм и внутренним диаметром 68 мм, а потом оба торца 11a и 11b медной трубки закрывались медными крышками (не показаны на чертеже) и герметизировались электронно-лучевой сваркой, чтобы получить заготовку (на чертеже не показано). Затем эта заготовка была спрессована и периодически прокатывалась, чтобы получить многожильный провод 12 диаметром 1 мм.

Фиг. 6 изображает вид поперечного сечения схематичного изображения многожильного провода из сплава Nb3Al (проводник для сверхпроводящего провода из сплава Nb3Al), который получился.

Обращаясь к фиг. 6, многожильный провод 12 был образован основой (армирующим материалом) 13 из меди и ряда жил 14, содержащих ниобий, алюминий, сплав ниобия с 1-% содержанием циркония, медь, которые были включены в провод.

Фиг. 7 - модельная схема микрофотографии с 5000-кратным увеличением, изображающая сечение каждого провода 14.

Обращаясь к фиг. 7, провод 14 был изготовлен из первого диффузионного приповерхностного слоя 106, содержащий ниобий, который был образован так, чтобы включить наружную поверхность, расположенную в центре медной основы (армирующего материала) 105, слоистой частью 109, которая была образована так, чтобы включить и первый диффузионный приповерхностный слой 106, и из второго диффузионного приповерхностного слоя 110, содержащего ниобий, который был образован так, чтобы включить слоистую часть 109. Кроме того, была образована еще одна медная основа (армирующий материал) III вокруг провода 14, чтобы включить наружную поверхность второго диффузионного приповерхностного слоя 110.

В этом проводе 14 ниобиевый и алюминиевый слои 107 и 108 попеременно спирально были расположены в слоистой части 109. Связь между ниобиевым и алюминиевым слоями 107 и 108 была уплотнена зигзагами для того, чтобы увеличить площадь контакта между ниобиевым и алюминиевым слоями 107 и 108. С другой стороны, граница между вторым диффузионным приповерхностным слоем 110 и медной основной (армирующим материалом) 111 была выровнена. К тому же второй диффузионный приповерхностный слой 110, который был образован на внешней поверхности слоистой части 109, был подготовлен так, что его толщина была в основном одинаковой в любой части вдоль ее кругового направления.

Пример 2. Второй диффузионный приповерхностный слой был образован ниобиевой трубкой с 1-% содержанием по весу циркония вместо ниобиевого листа с 1-% содержанием циркония, чтобы получить проводник для сверхпроводящего многожильного провода из сплава Nb3Al, аналогичный примеру 1.

Более точно, проводник для сверхпроводящего многожильного провода был приготовлен в форме шестигранного сегмента, который был получен вводом проводника 24, изготовленный наложением и намоткой нио//*биевого листа и алюминиевого листа, в ниобиевую трубку 25 с 1-% содержанием по весу циркония и еще одним вводом этой трубки 25 в медную основу 9 как показано на фиг. 8. Остальные условия были абсолютно аналогичны условиям, приведенным в примере 1, поэтому оставшаяся часть описания опускается.

В табл. 2 приводятся механические характеристики ниобиевой трубки 25 с 1-% содержанием по весу циркония, использованной в примере 2.

Проводник для многожильного провода, который получен, имел форму поперечного сечения, которая была аналогична форме проводника для многожильного провода, приведенного в примере 1, изображенного на фиг. 6 и 7.

Пример 3. Второй диффузионный приповерхностный слой был образован ниобиевым листом с 1-% содержанием по весу титана вместо ниобиевого листа с 1-% содержанием по весу циркония, чтобы получить проводник для сверхпроводящего многожильного провода из сплава Nb3Al, аналогичный проводу из примера 1. Остальные условия были абсолютно подобны условиям, приведенным в примере 1, поэтому оставшаяся часть описания опускается.

В табл. 3 приводятся механические характеристики ниобиевого листа с 1-% содержанием по весу титана, который использовался в примере 3.

Проводник для многожильного провода, который получен, имел форму поперечного сечения, который был аналогичен сечению проводника для многожильного провода, полученного в примере 1, изображенного на фиг. 6 и 7.

Пример 4. Второй диффузионный приповерхностный слой был образован ниобиевым листом, который не был обработан теплом, вместо ниобиевого листа с 1-% содержанием циркония, чтобы подготовить проводник для сверхпроводящего многожильного провода из сплава Nb3Al аналогично примеру 1. Остальные условия были абсолютно одинаковы условиям, приведенным в примере 1, поэтому оставшаяся часть описания опускается.

В табл. 4 приводятся механические характеристики ниобиевого листа, который не был в термообработке, когда использовался в примере 4.

Проводник для многожильного провода, который получился, имел форму сечения, которая была аналогична сечению проводника для многожильного провода, полученного в примере 1, изображенном на фиг. 6 и 7.

Пример для сравнения. Первый лист был подготовлен из ниобиевой фольги, которая оставалась нагретой до 800oC в течение двух часов, а диффузионный приповерхностный слой был образован первым листом, чтобы получить проводник для многожильного провода, аналогичный проводу в примере 1. Остальные условия были абсолютно подобны условиям, приведенным в примере 1, поэтому оставшаяся часть описания опускается.

В табл. 5 приводятся механические характеристики ниобиевого листа, обработанного повышением температуры, использованного в примере сравнения.

Фиг. 9 изображает вид поперечного сечения схематичного изображения проводника для сверхпроводящего провода из сплава Nb3Al, который получен в соответствии со сравнительным примером, представленный в увеличенном масштабе.

Обращаясь к фиг. 9, этот проводник для многожильного провода имел форму сечения, которая была аналогична форме сечения проводника для многожильного провода, реализованного в соответствии с примером 1, изображенного на фиг.7, в то время как первый отличался от последнего только в том, что граница между вторым диффузионным слоем 120 и медной основой (армирующим материалом) III была образована зигзагами.

Проверка сверхпроводимости.

Пять типовых образцов проводов, использованных в примерах 1-4, а в сравнительном примере провода были обработаны нагревом до 800oC в течение 5 часов, чтобы изготовить сверхпроводящие провода, которые были затем проверены замером критических плотностей тока (Ic) при температуре 4,2 К и 12 Т. В табл. 6 приводятся результаты измерений и результаты исследований.

В таблице 6 также указывается частота повреждений провода, случившихся перед тем как, заготовки диаметром 70 мм были использованы в работе внутри многожильных проводов диаметром 1 мм при изготовлении соответствующих проводов.

Ясно из данных таблицы 6, что каждый из сверхпроводящих проводов, полученных из проводников, подготовленных в соответствии с требованиями примеров 1-4, обладал самым высоким номиналом критической плотности тока и самым большим коэффициентом остаточного сопротивления медной основы, которая использовалась как армирующий материал, которые сравнивались с плотностью и коэффициентом, полученным проводом, реализованным в соответствии со сравнительным примером.

В сверхпроводящем проводе, реализованном в соответствии со сравнительным примером, коэффициент остаточного сопротивления медной основы, используемой в качестве армирующего материала, был не более чем 100. Это случилось из-за того, что атомы алюминия диффундировали под действием тепла через диффузионный приповерхностный слой, чтобы достичь слоя медной основы во время теплового воздействия при формировании сплава Nb3А1, чтобы обогатить примесями медную основу. Другими словами, сверхпроводящий провод, реализованный в соответствии с каждым приведенным примером, выдал большую величину коэффициента остаточного сопротивления основы. Это получается потому, что бездефектность диффузионного приповерхностного слоя сохранилась из-за использования ниобиевого сплава, содержащего цирконий в 1-% количестве по весу или титан в 1-% количестве по весу, и поэтому обогащение примесями основы атомами алюминия была уменьшена во время тепловой обработки.

В соответствии с настоящим изобретением, кроме того, частотность разрушения провода во время изготовления для уменьшения площади поперечного сечения уменьшается, тем самым можно легко приготовить более протяженный многожильный провод.

Обращаясь снова к фиг. 7, второй диффузионный приповерхностный слой 110, который был образован, чтобы включить наружную поверхность слоистой части 109, был в основном выравнен по толщине в любой части вдоль ее кругового направления, реализованный в примере в соответствии с настоящим изобретением. К тому же граница между вторым диффузионным слоем 110 и медной основой (армирующим материалом) III была так спрямлена, чтобы уменьшить контактную площадь между ними по сравнению с данными сравнительного примера, изображенного на фиг. 9. На этапе тепловой обработки при формировании сплава Nb3Al поэтому атомы алюминия были блокированы от проникновения в медную основу (армирующий материал) III как примеси с помощью тепловой диффузии. Следовательно, сверхпроводящий провод, реализованный в соответствии с примером, имел самый большой коэффициент остаточного сопротивления медной основы (армирующего материала) III по сравнению с коэффициентом остаточного сопротивления, реализованного в соответствии со сравнительным примером.

В соответствии с настоящим изобретением, как было раскрыто ранее, диффузионный приповерхностный слой образуется так прочно, что медная основа защищена от проникновения атомов металла X во время исполнения этапа термообработки технологического процесса без особого увеличения толщины пленки, поэтому может быть увеличена скорость изготовления при уменьшении площади поперечного сечения. Таким образом, сверхпроводящий провод, который изготавливается из предложенного сверхпроводящего провода из сплава Nb3X, имеет более высокий показатель коэффициента остаточного сопротивления медной основы по сравнению с обычным сверхпроводящим проводом.

К тому же связь между ниобиевым и алюминиевым слоями уплотняется зигзагообразным способом, чтобы увеличить контактную площадь между слоями, тем самым можно получить более высокий показатель критической плотности тока (Ic)4.

Атомы металла X, которые взаимодействуют с ниобием, чтобы получить соединение, выдерживающее сверхпроводимость, могут быть взяты из олова и германия, например, в дополнение к алюминию, используемому в вышеупомянутом примере. Другими словами, ниобиевый сплав и/или сплав X могут также содержать германий, олово, титан, кремний, гафний, тантал, цирконий, магний и/или бериллий, например.

В то время когда только второй диффузионный приповерхностный слой был изготовлен из металлического материала, имеющего более высокий показатель прочности на растяжение, чем этот показатель первого листа в каждом из первых четырех примеров реализации настоящего изобретения, то и первый, и второй диффузионные слои возможно могут быть изготовлены из металлического материала, имеющего более высокий показатель прочности на растяжение, чем этот показатель первого листа.

К тому же в соответствии с настоящим изобретением второй диффузионный слой может быть приготовлен из металлического материала, имеющего аналогичный состав, что и состав первого листа, который приведен в примере 4. Когда второй диффузионный приповерхностный слой изготавливается, например, из чистого ниобия, то первый лист может быть приготовлен из листа чистого ниобия, который изготавливается в результате прокатки и термообработки в диапазоне температур от 700 до 1100oC в течение времени от 1 до 10 часов, в то время как второй диффузионный приповерхностный слой может быть образован листом из чистого ниобия и трубки, которая изготавливается способом холодной обработки металла, например прокатки.

Чистый ниобиевый лист, обработанный теплом, имеет пониженную прочность на растяжение и твердость по сравнению с листом или трубкой из чистого ниобия, который изготавливается холодной обработкой металла наподобие прокатки. В обработанном теплом листе из чистого ниобия к тому же кристаллы так переориентируются, что направление его поверхности скольжения в основном не ориентировано. В листе или трубке из чистого ниобия, который наложен на второй диффузионный приповерхностный слой, с другой стороны, кристаллы ориентируются до некоторой степени во время холодной обработки металла, подобной прокатке. Этап термообработки первого листа ниобиевого сплава обычно выполняется при глубине вакуума в пределах от 10-5 до 10-7 мм рт.ст.

В соответствии с примером 4 диффузионный приповерхностный слой образуется из металлического материала, имеющего более высокую прочность на растяжение, чем первый лист. Следовательно, имеется возможность исключить у провода, который приготавливается попеременным совмещением и наматыванием первого и второго листов, неравномерную деформацию в рабочем процессе при уменьшении площади поперечного сечения. Таким образом, провод, который приготавливается попеременным совмещением и наматыванием первого и второго листов, обладает преимуществами в процессе обработки.

И хотя настоящее изобретение было раскрыто и проиллюстрировано подробно, следует легко представлять, что предлагаемый способ является способом только для иллюстрации и примера и не считается способом ограничения, поскольку сущность и цель настоящего изобретения ограничивается лишь в некотором смысле пунктами формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОЛОКА ДЛЯ NBX СВЕРХПРОВОДЯЩЕГО ПРОВОДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2122758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА ИЗ NbAL И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1994 |

|

RU2105371C1 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬНЫЙ ПРОВОД (ВАРИАНТЫ) | 1994 |

|

RU2099806C1 |

| КОМПОЗИТНАЯ СВЕРХПРОВОДЯЩАЯ ЛЕНТА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436198C1 |

| КОМПОЗИТНАЯ СВЕРХПРОВОДЯЩАЯ ЛЕНТА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436197C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2441300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА И СВЕРХПРОВОДЯЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2366017C1 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬ | 2004 |

|

RU2340969C2 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД, СВЕРХПРОВОДЯЩИЙ МНОГОЖИЛЬНЫЙ ПРОВОД С ЕГО ИСПОЛЬЗОВАНИЕМ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2324246C2 |

Патентуется проводник для сверхпроводящего провода из сплава Nb3X, который обладает улучшенными показателями в процессе изготовления и бездефектностью диффузионного приповерхностного слоя без увеличения по толщине диффузионного приповерхностного слоя. Этот проводник для сверхпроводящего провода из Nb3X состоит из проводника (14), который приготавливается наложением и наматыванием первого листа (107), состоящего из чистого ниобия или ниобиевого сплава, и второго листа (108), состоящего из атомов металла Х, взаимодействующих с ниобием для формирования соединения, выдерживающего сверхпроводимость, или сплава X, сплава армирующего материала (111), который охватывает проводник (14), и диффузионного приповерхностного слоя (110), который находится между внешней поверхностью проводника (14) и внутренней поверхностью слоя армирующего материала (111) для исключения диффузии в слой армирующего материала (111) атомов металла X, причем диффузионный приповерхностный слой (110) получается из металлического материала, имеющего более высокий показатель прочности на растяжение, чем такой же показатель первого листа (107). Появляется возможность получить высококачественный сверхпроводящий провод из сплава Nb3X, имеющий высокую критическую плотность тока и большой коэффициент остаточного сопротивления армирующего материала после тепловой обработки этого провода, а также проводник для многожильного сверхпроводящего провода, а также увеличить контактную площадь между слоями. 4 с. и 16 з.п. ф-лы, 6 табл., 11 ил.

4. Проводник по п.3, отличающийся тем, что сплав содержит 0,02 5,0 мас. циркония, титана или гафния в отдельном или биметаллическом состоянии.

| Сумитомо Электрик | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

Авторы

Даты

1998-02-20—Публикация

1994-02-21—Подача