Настоящее изобретение относится к проволоке для Nb3X сверхпроводящего провода и способу ее получения, а более конкретно, оно относится к проволоке для Nb3X сверхпроводящего провода, которая применяется в качестве сверхпроводящих материалов больших магнитных полей, например, электромагнитов со сверхпроводящей обмоткой для термоядерных реакторов или т.п., и способа ее получения.

Обычно Nb3X сверхпроводящий материал, например, Nb3Sn, Nb3Ge или Nb3Al, предполагается использовать в качестве сверхпроводящего материала, поскольку он пригоден для создания больших магнитных полей, для которых сверхпроводящий материал на основе сплава NbTi не может быть признан удовлетворительным. В частности, сверхпроводящий материал Nb3Al представляется приемлемым сверхпроводящим материалом для термоядерного реактора, который получает большую напряженность магнитного поля в большом магнитном поле, или сверхпроводящим материалом для накопления энергии, вследствие большого критического тока и превосходного эффекта напряжение - деформация в больших магнитных полях.

Как правило, сверхпроводящий материал Nb3X, который обладает крайне высокой твердостью и хрупкостью по сравнению с материалом сверхпроводящего сплава, например, NbTi, трудно обрабатывается с помощью пластической деформации. Таким образом, были проведены различные исследования способа получения Nb3X сверхпроводящего материала.

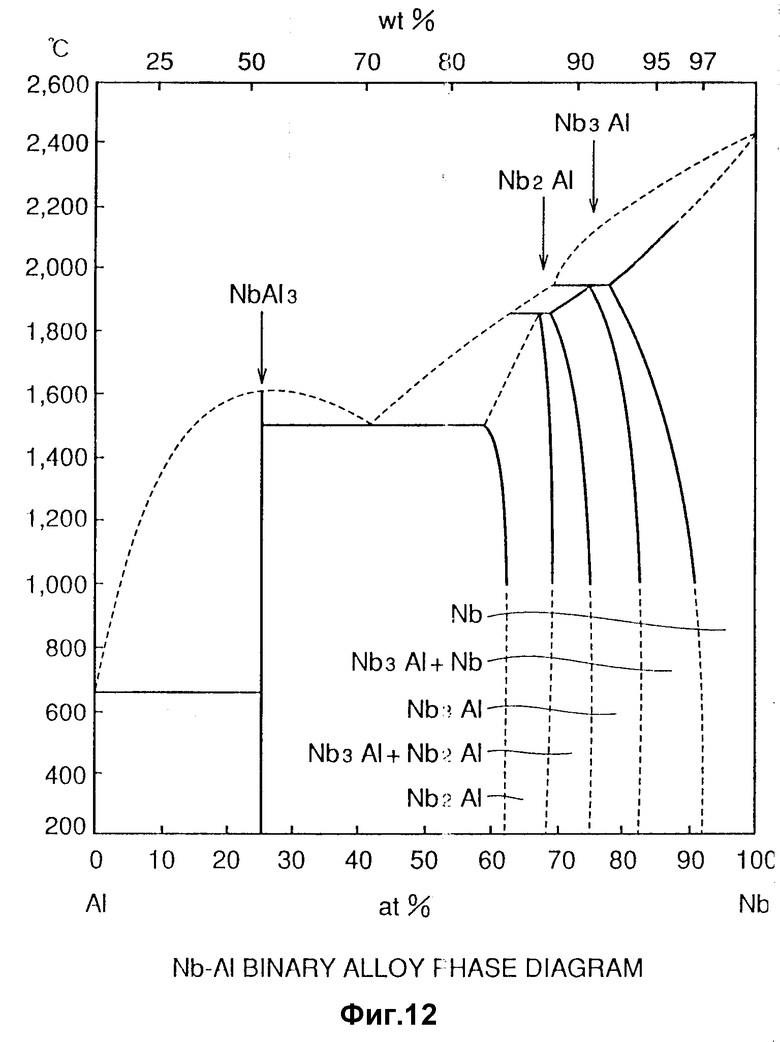

Фиг. 12 - диаграмма состояний бинарного сплава Nb-Al.

Из фиг. 12 следует, что Nb3Al стабильно существует при высокой температуре по меньшей мере 1600oC со стехиометрическим отношением Nb к Al равным 3: 1. Однако при температуре ниже 1600oC Nb3Al образуется в смеси с Nb2Al, который является несверхпроводящим материалом. Следовательно, сверхпроводящий материал соединения Nb3Al, который получают при низкой температуре менее 1600oC, имеет обычно низкую критическую температуру, низкое критическое магнитное поле (Hc) и низкую критическую плотность тока (Jc). Таким образом, в практике не было способа получения сверхпроводящего материала Nb3Al, хотя излучался способ резкого охлаждения материала с высокой температуры по меньшей мере 1600oC в течение короткого времени или т.п.

Однако, недавно было признано, что превосходное соединение Nb3Al образуется в части, имеющей короткую диффузионную длину атомов Al в слое Nb и/или части, имеющей короткую диффузионную длину атомов Nb в слое Al, даже если температура не превышает 1000oC. В результате этого были разработаны способы производства, например, порошковой металлургии (PM), способ трубки, обработки композитного материала, например, экструзия плакированных частиц, и способ мягкотелого рулона. Каждый из этих способов приспособлен для смешивания чистого Nb или материала, содержащего Nb, с чистым Al или материалом, содержащим Al, в очень тонком состоянии, и может увеличить упомянутую выше часть, имеющую короткую диффузионную длину. Следовательно, в соответствии с таким способом возможно получить сверхпроводящий материал Nb3Al с высокими характеристиками, имеющий стехиометрическое отношение Nb к Al композиции близкое к 3:1, высокую критическую температуру, высокое критическое магнитное поле (Hc) и высокую критическую плотность тока (Jc).

Среди вышеупомянутых способов получения, с помощью способа мягкотелого рулона, который является прототипом настоящему изобретению, можно выгодно получать сверхпроводящий провод, имеющий многожильную структуру, содержащую стабилизирующий материал, и просто получать длинный материал. Таким образом, этот способ является самым практичным способом получения Nb3X сверхпроводящего провода.

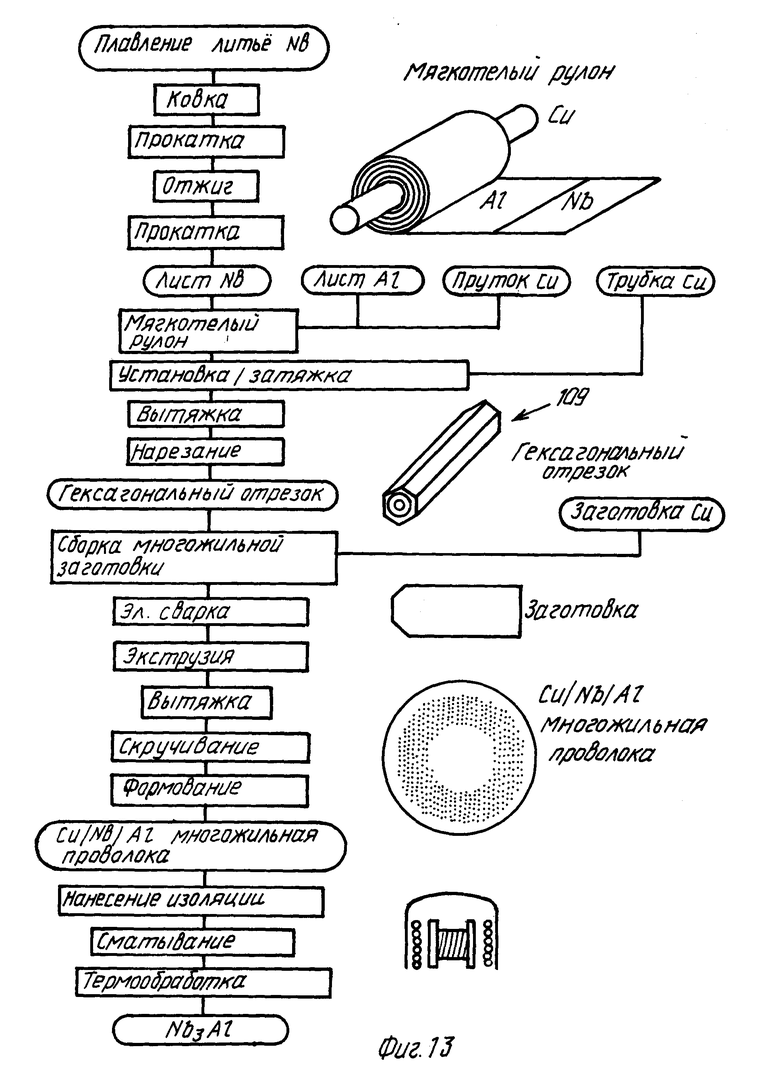

Далее способ мягкотелого рулона описывается со ссылкой на фиг. 13.

На фиг. 13 приведена принципиальная технологическая схема получения Nb3X сверхпроводящего многожильного провода в соответствии со способом мягкотелого рулона.

Из фиг. 13 следует, что сначала с помощью процессов плавления и прокатки получают лист Nb высокой чистоты и лист Al высокой чистоты. Затем для получения провода (мягкотелого рулона) лист Nb и лист Al накладывают друг на друга и наматывают на медный пруток, не содержащий окислов. После этого провод устанавливают в медную трубку, не содержащую окислов, вытягивают в провод гексагонального поперечного сечения и затем нарезают для получения гексагональных отрезков 109 требуемой длины. Затем множеством таких гексагональных отрезков 109 заполняют медную трубку для получения заготовки, которая, в свою очередь, герметизируется в вакууме с помощью электронно-лучевой сварки и подвергается экструзии. После этого сформированную многожильную проволоку вытягивают и скручивают, формуют, свивают и при необходимости наносят изоляцию, сматывают в бунт и после этого подвергают термической обработке для образования сверхпроводящей фазы (структуры A15 соединения Nb3Al). Более подробно вышеупомянутый способ мягкотелого рулона описывается в Sumitomo, Denki, N 139, September 1991, pp. 93 - 100.

Для образования с помощью этого способа мягкотелого рулона соединения Nb3X, имеющего превосходную сверхпроводимость, необходимо максимизировать количество обработки, например, волочения, для уменьшения площади поперечного сечения и уменьшения толщины первого и второго листа для увеличения величины вышеупомянутой части, имеющей короткую диффузионную длину.

Однако когда площадь поперечного сечения проволоки уменьшают с помощью волочения или т.п., проволока неоднородно деформируется вследствие различия прочности на разрыв (N/квадратный миллиметр), пластичности, ударной вязкости, хрупкости и деформационного упрочнения между первым листом, вторым листом и медной матрицей, которая используется в качестве стабилизирующего материала, что приводит к повреждению или разрыву.

Другими словами, обычный способ мягкотелого рулона имеет такую проблему, что требуется увеличить величину обработки, например волочения, для уменьшения площади поперечного сечения, чтобы улучшить сверхпроводимость, например, критическую плотность тока (Jc), в то время как увеличение величины обработки может привести к увеличению вероятности повреждения или разрыва проволоки.

Технической задачей настоящего изобретения является создание проволоки для Nb3X сверхпроводящего провода и способа его получения, имеющего высокую критическую плотность тока (Jc) и т.д. по сравнению с известной проволокой и способом ее получения.

Решение вышеупомянутой технической задачи в соответствии с настоящим изобретением обеспечивается созданием проволоки для Nb3X сверхпроводящего провода, содержащей стабилизирующую матрицу с внедренными в нее сверхпроводящими проволочными жилами, каждая из которых выполнена из медного прутка, слоистой части, сформированной из двух листов, первый из которых выполнен из чистого ниобия или его сплава, и второй - из металла или сплава, атомы которых вступают во взаимодействие с ниобием с образованием сверхпроводящего соединения, при этом между медным прутком и слоистой частью и поверх нее расположены слои, сформированные указанным листом ниобия или его сплава, и соприкасающиеся поверхности двух листов и ниобиевого листа и медного прутка выполнены зигзагообразными для увеличения площади контакта между ними.

Атомы металла X предпочтительно получают из металла, выбранного из группы, состоящей из Al, Sn и Ge. С другой стороны, Nb, который содержится в первом листе, предпочтительно имеет чистоту, по меньшей мере, 99,0%.

В соответствии с другим аспектом настоящего изобретения обеспечивается способ получения проволоки для Nb3X сверхпроводящего провода, при котором совмещают лист из чистого ниобия или сплава ниобия со вторым листом из металла или сплава, атомы которых вступают во взаимодействие с ниобием с образованием сверхпроводящего соединения, полученную заготовку наматывают на медный пруток, после чего производят обработку проволоки для уменьшения площади ее поперечного сечения, причем до совмещения листов. Лист из ниобия или его сплава термообрабатывают при температуре и в течение времени, достаточных для перестроения кристаллической структуры и разупорядочивания ориентации кристаллов ниобия, а при совмещении двух листов концевые участки листа из ниобия или сплава ниобия оставляют свободными от второго листа для получения слоев барьера диффузии.

Этап термической обработки первого листа предпочтительно выполняется в температурном диапазоне и в течение времени, которые достаточны для перестроения кристаллической структуры первого листа и разупорядочивания ориентаций кристаллов. Кроме того, этап термической обработки первого листа предпочтительно выполняют в температурном диапазоне 700 - 1100oC в течение 1 - 10 ч.

Обработка, направленная на уменьшение площади поперечного сечения проволоки и т.п., выполняется, например, волочением, протяжкой проволоки, ковкой, прокаткой и т.п.

В проволоке для Nb3X сверхпроводящего провода в соответствии с настоящим изобретением конечная поверхность раздела между первым и вторым листами является сильно зигзагообразной для увеличения площади контакта между первым и вторым листами, которые совмещаются и свертываются.

Как правило, высококачественное соединение Nb3X, содержащее Nb и X в соотношении 3:1, образуется в окрестности поверхности раздела первого и второго листов с помощью диффузионного взаимодействия (термической обработки). В соответствии с настоящим изобретением, количество образования высококачественного соединения Nb3X при термической обработке увеличивается, поскольку увеличивается площадь контакта между первым и вторым листами.

В проволоке для сверхпроводящего провода в соответствии с настоящим изобретением поверхность раздела между первым и вторым листами образует плотные зигзаги, посредством чего увеличивается вышеупомянутая часть, имеющая короткую диффузионную длину. Следовательно, диффузионная способность атомов металла X и атомов Nb, посредством чего увеличивается количество Nb3X, которое образуется с помощью термической обработки в единицу времени, по сравнению с предшествующим уровнем техники. Таким образом, становится возможным получить Nb3X сверхпроводящий провод, имеющий более высокую критическую плотность тока (Jc) по сравнению с критической плотностью тока, получаемой на предыдущем уровне техники.

Кроме того, в проволоке для Nb3X сверхпроводящего провода в соответствии с настоящим изобретением площадь контакта между первым и вторым листами увеличивается так, что с помощью диффузионного взаимодействия (термической обработки) заданное количество Nb3X может быть образовано за более короткий промежуток времени по сравнению с предшествующим уровнем техники. Средний размер зерна фазы Nb3X, образованной за такое короткое время улучшается по сравнению с кристаллами, образуемыми в течение длительного периода времени, посредством чего увеличивается пининг.

Термин "пининг" указывает на неподвижную фиксацию магнитного потока. Когда имеется ток и магнитное поле, напряженность магнитного поля, которая обеспечивается продуктом плотности тока и плотности магнитного потока, прикладывается к магнитному потоку. Когда напряженность магнитного поля превышает силу пининга, магнитный поток начинает перемещаться для генерации напряжения. Таким образом, плотность тока в соперничающем состоянии силы пининга и напряженности магнитного поля могут быть названы критической плотностью тока в магнитном поле. Магнитный поток может быть захвачен дефектом кристаллической решетки или границей зерна и высокую критическую плотность тока (Jc) получают, когда Nb3X фиксируется в виде мелких зерен, поскольку пининг увеличивается.

В частности, Nb3X сверхпроводящая проволока в соответствии с настоящим изобретением, как описано выше, может образовывать зерна соединения Nb3X, имеющие меньший средний размер зерна по сравнению со средним размером зерна предыдущего уровня техники. Следовательно, пининг увеличивается и Nb3X сверхпроводящая проволока, обладающая признаками изобретения, обладает высокой критической плотностью тока (Jc).

Кроме того, в Nb3X сверхпроводящей проволоке настоящего изобретения поверхность раздела между первым и вторым листами является зигзагообразной. Другими словами, как первый, так и второй лист частично уменьшаются по толщине. Таким образом, в отличие от предшествующего уровня техники нет необходимости уменьшать общую толщину первого и второго листов путем увеличения величины обработки для уменьшения площади поперечного сечения, посредством чего сильно уменьшается повреждение и разрыв проволоки.

Кроме того, в соответствии с настоящим изобретением поверхности раздела между первым и вторым листами придают зигзагообразность благодаря использованию термической обработки первого листа. В частности, в первом листе благодаря термической обработке первого листа перестраивается кристаллическая структура, так что ориентации кристаллов разупорядочиваются. Термообработанный первый лист совмещается со вторым листом, свертывается в рулон и подвергается обработке для уменьшения площади поперечного сечения, посредством чего направление поверхности скольжения первого листа разупорядочивается в процессе обработки, образуя зигзагообразную поверхность раздела между первым и вторым листами.

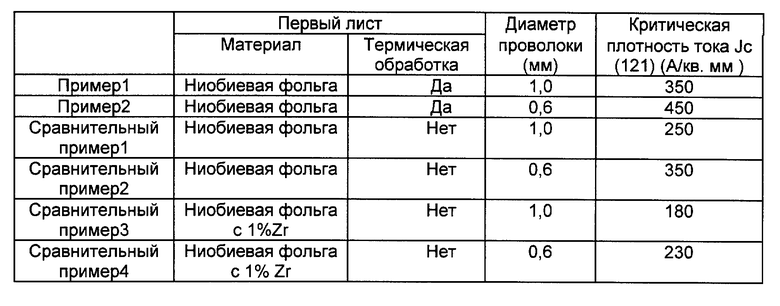

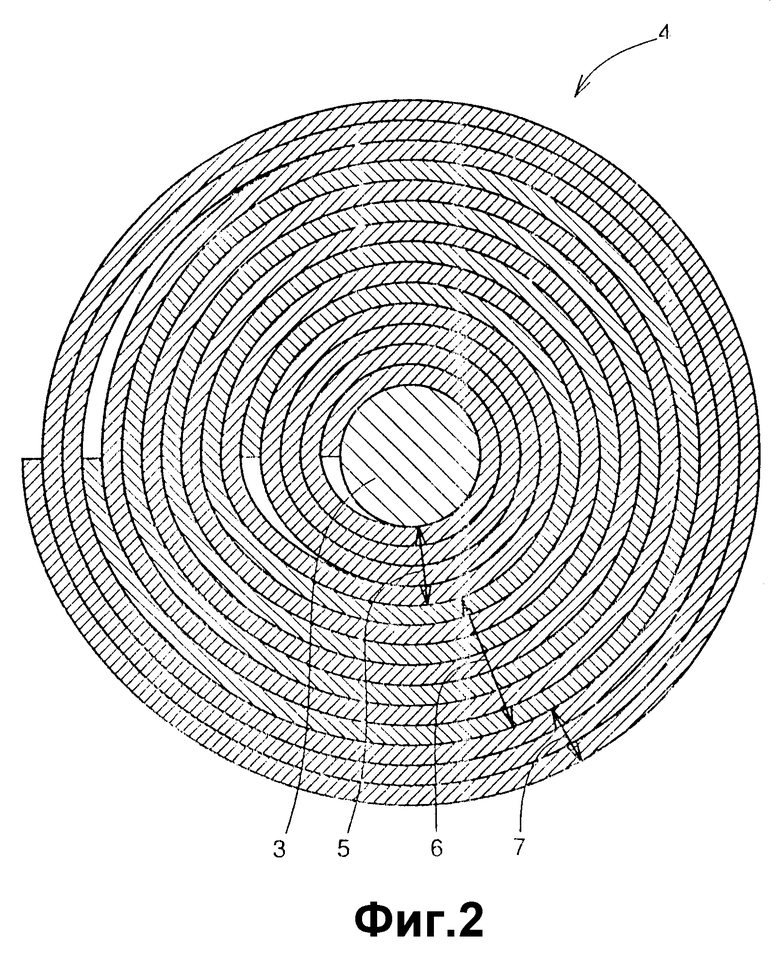

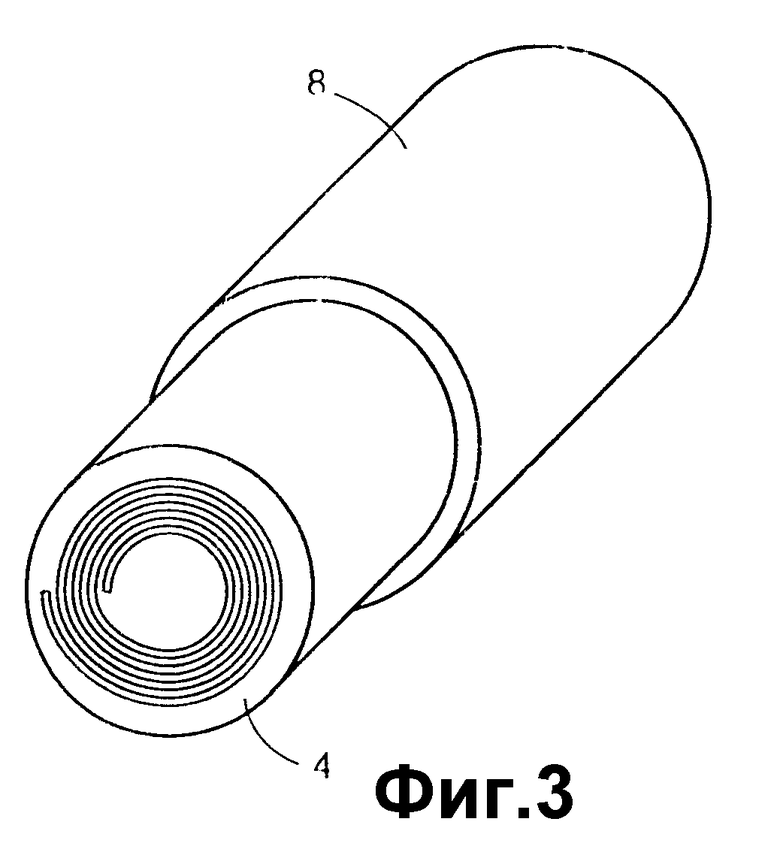

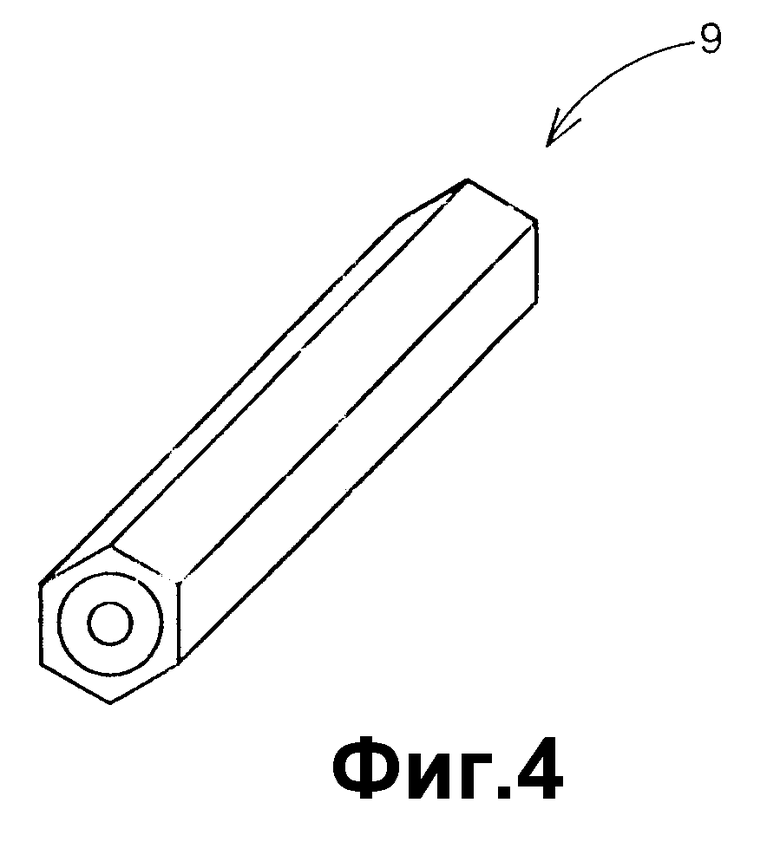

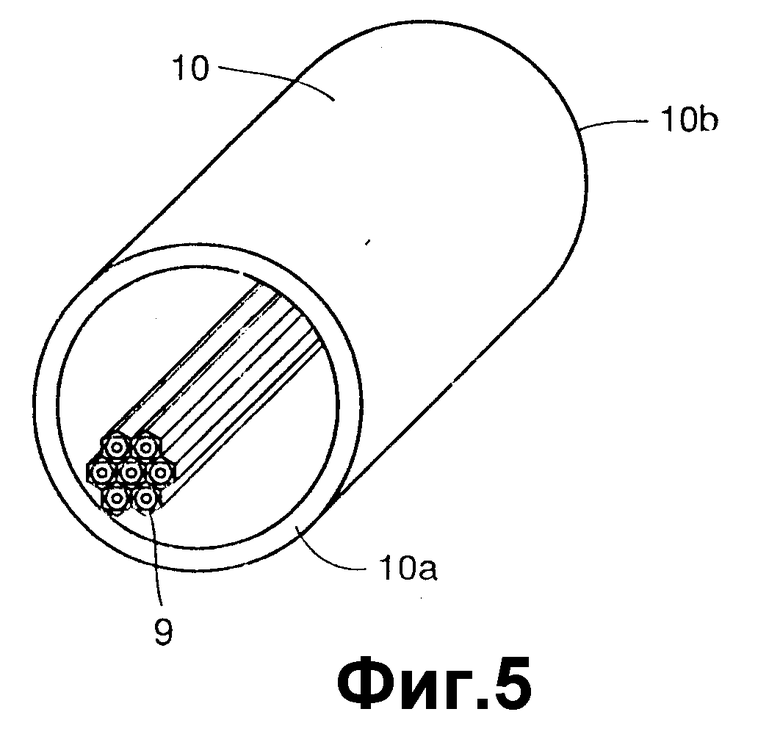

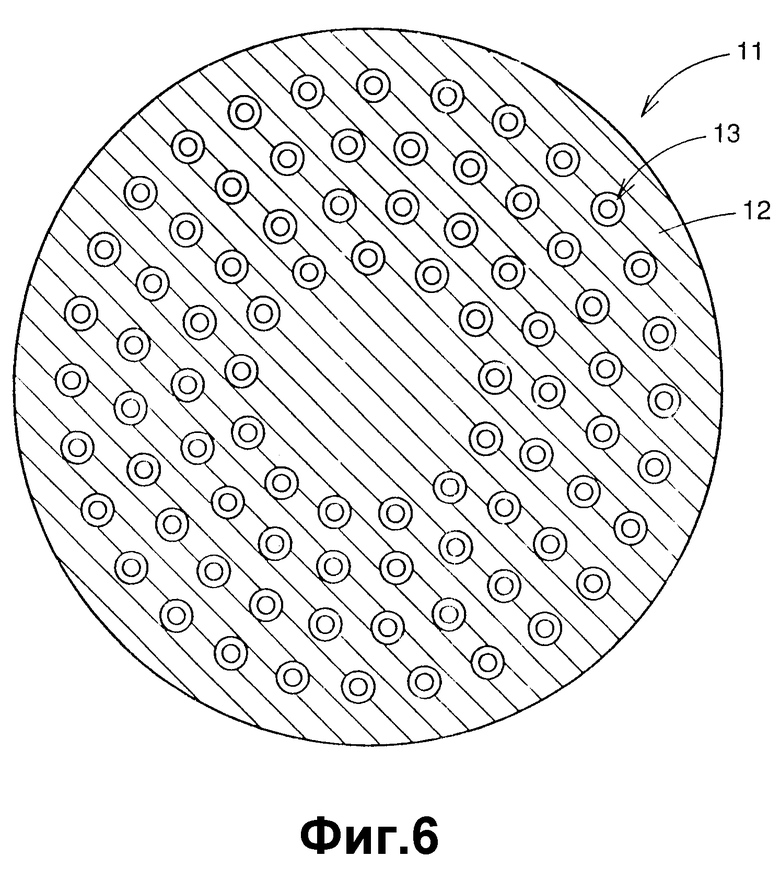

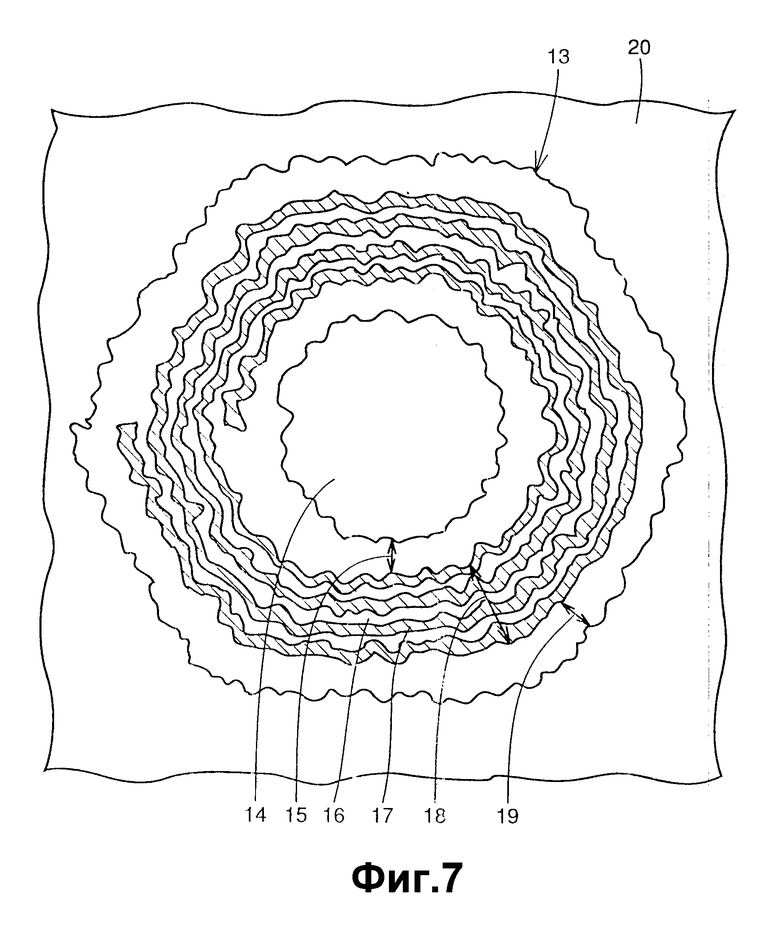

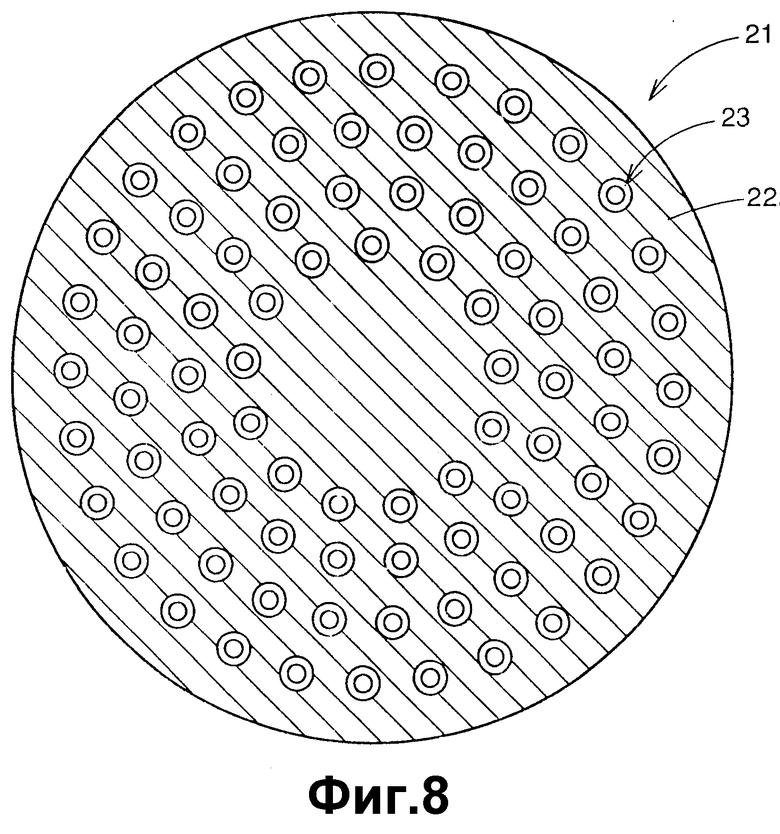

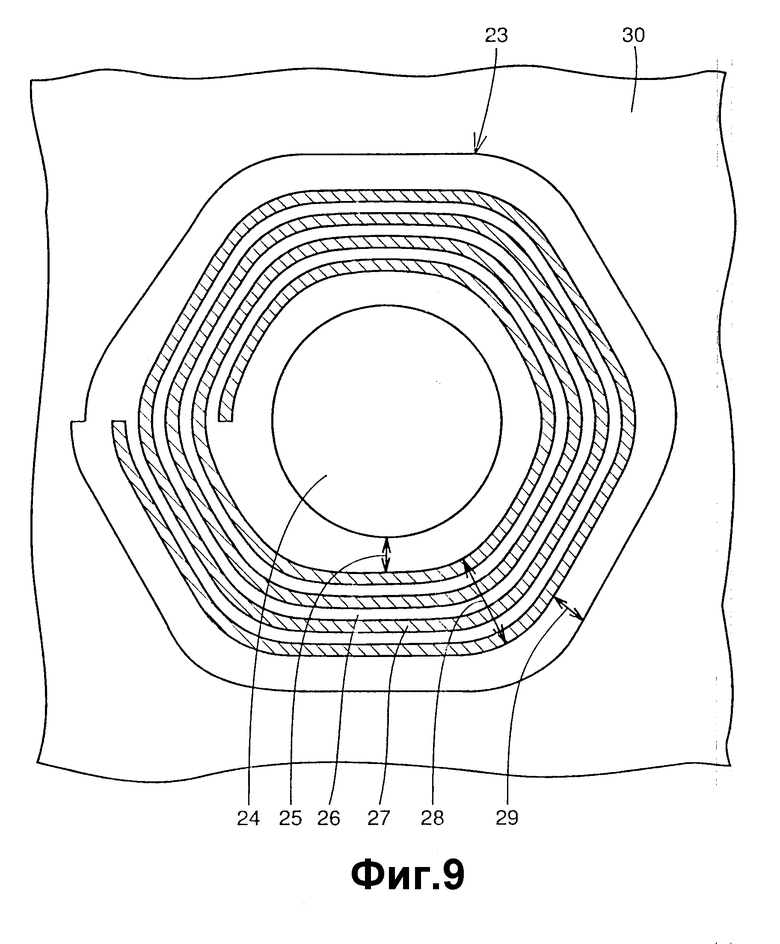

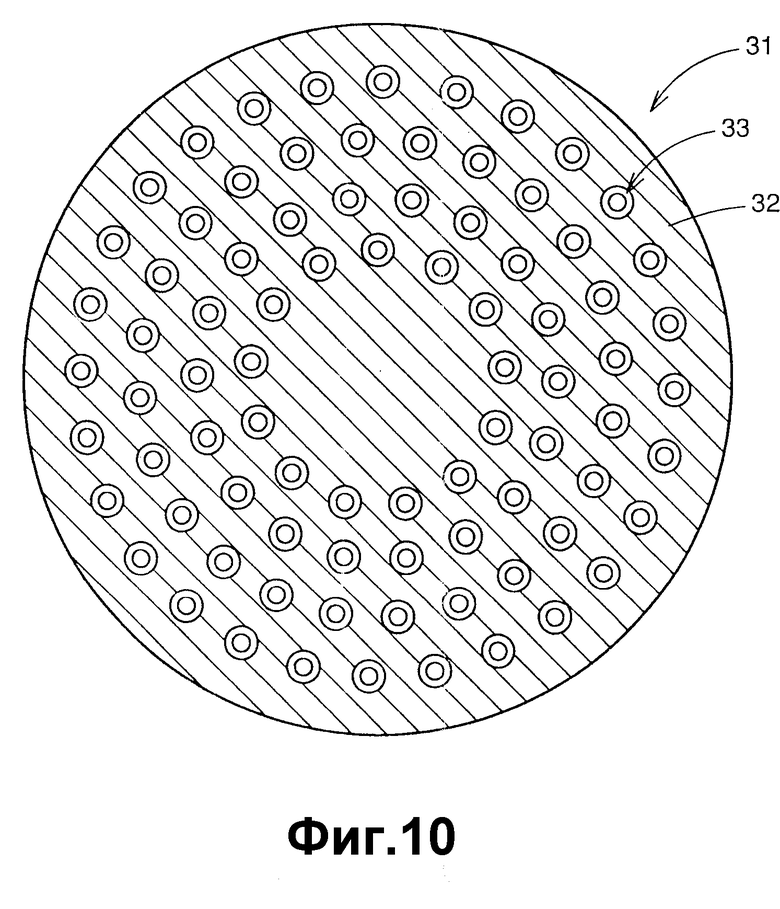

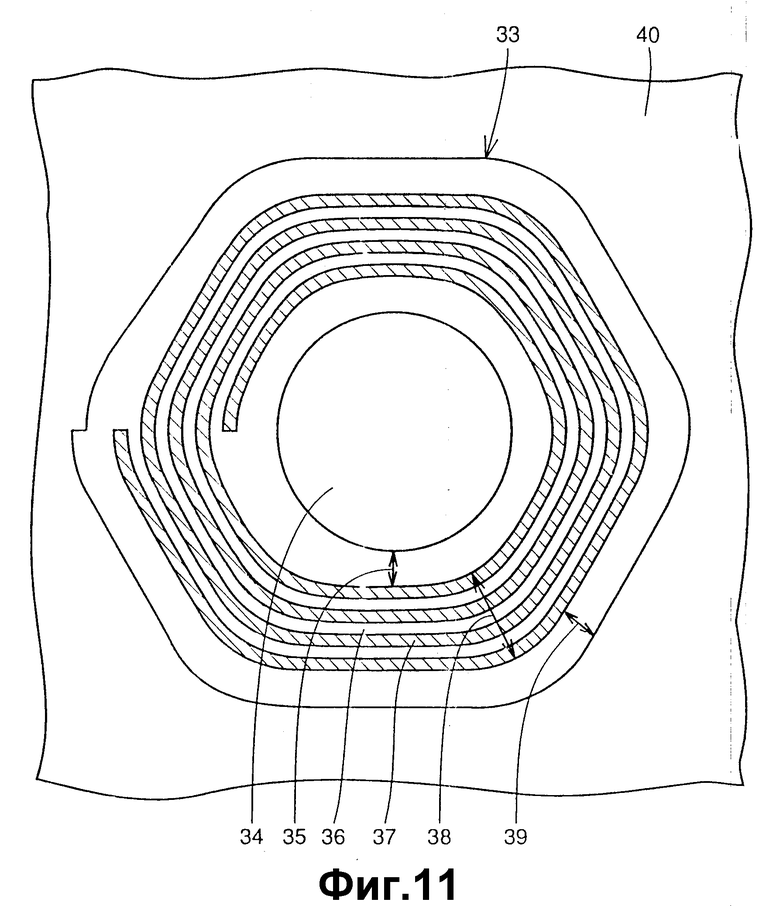

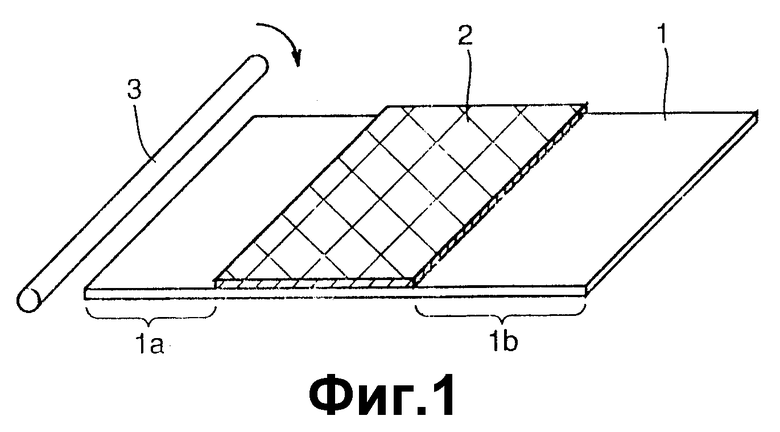

На фиг. 1 приведено перспективное изображение, на котором схематически показан первый этап получения проволоки для Nb3X сверхпроводящей проволоки в соответствии с примером настоящего изобретения; на фиг. 2 изображено поперечное сечение, на котором схематически показана проволока, полученная на этапе, представленном на рисунке 1; на фиг. 3 - перспективное изображение, на котором схематически показан второй этап получения проволоки для Nb3X сверхпроводящей проволоки в соответствии с примером настоящего изобретения; на фиг. 4 - перспективное изображение, на котором схематически показан третий этап получения проволоки для Nb3X сверхпроводящей проволоки в соответствии с примером настоящего изобретения; на фиг. 5 - перспективное изображение, на котором схематически показан четвертый этап получения проволоки для Nb3X сверхпроводящей проволоки в соответствии с примером настоящего изобретения; на фиг. 6 - схематическое поперечное сечение проволоки для Nb3X сверхпроводящего многожильного провода в соответствии с примером настоящего изобретения; на фиг. 7 - увеличенное схематическое поперечное сечение, иллюстрирующее проволоку, показанную на фиг. 6; на фиг. 8 - схематическое поперечное сечение проволоки для Nb3X многожильного сверхпроводящего провода в соответствии со сравнительным примером; на фиг. 9 - увеличенное схематическое поперечное сечение, иллюстрирующее проволоку, показанную на фиг. 8; на фиг. 10 - схематическое поперечное сечение проволоки для Nb3X сверхпроводящего многожильного провода в соответствии с другим обычным примером; на фиг. 11 - увеличенное схематическое поперечное сечение, иллюстрирующее проволоку, показанную на фиг. 10; на фиг. 12 - диаграмма состояний бинарного сплава Nb-Al; на фиг. 13 - принципиальная технологическая схема процесса обычного способа получения для Nb3X сверхпроводящего многожильного провода в соответствии со способом мягкотелого рулона.

Пример 1.

Фиг. 1 - 7 - принципиальные схемы, иллюстрирующие способ получения Nb3Al сверхпроводящего многожильного провода в соответствии с настоящим изобретением.

Из фиг. 1 следует, что сначала с помощью плавления и прокатки получают ниобиевый лист 1, состоящий из ниобиевой фольги толщиной 0,18 мм, шириной 300 мм и длиной 800 мм. Этот ниобиевый лист 1 выдерживают при температуре в диапазоне 700 - 900oC в течение 2 ч, и после этого в процессе термической обработки (так называемого отжига) охлаждают до комнатной температуры.

Затем алюминиевый лист 2, состоящий из алюминиевой фольги толщиной 0,05 мм, шириной 300 мм и длиной 500 мм, совмещают с поверхностью термически обработанного ниобиевого листа 1. В это время обе концевые части 1a и 1b ниобиевого листа 1 не накладываются на алюминиевый лист 2.

Затем листы 1 и 2 обертывают вокруг медного прутка 3 диаметром 3 мм и длиной 400 мм с конца части 1a ниобиевого листа 1. В частности, для приготовления проволоки (так называемой части мягкотелого рулона) 4 концевая часть 1a ниобиевого листа 1 сначала оборачивается вокруг медного прутка 3 на четыре оборота, затем после этого накручивают совмещенные части ниобиевого листа 1 и алюминиевого листа 2 и наконец другую концевую часть 1b. После этого с обеих концевых частей медного прутка 3, в общем 100 мм, удаляют лишнее.

Фиг. 2 - схематическое поперечное сечение полученной проволоки 4.

Из фиг. 2 следует, что эта проволока 4 состоит из первого слоя барьера диффузии 5, который сформирован вокруг расположенного в центре медного прутка 3, слоистой части 6, которая сформирована вокруг первого слоя барьера диффузии 5, и второго слоя барьера диффузии 7, который сформирован вокруг слоистой части 6. Первый слой барьера диффузии 5 образуется концевой частью 1a ниобиевого листа 1, который имеет четыре оборота вокруг прутка. С другой стороны, в слоистой части 6 обернутые слои, образованные ниобиевым листом 1 и алюминиевым листом 2 попеременно чередуются в совмещенном положении. Кроме того, второй слой диффузионного барьера 7 образован концевой частью 1b ниобиевого листа 1, который обернут на множество оборотов.

Из фиг. 3 следует, что эта проволока 4 была вставлена в медную трубку 8, имеющую внешний диаметр 19 мм и внутренний диаметр 16 мм, и затем протянута для получения гексагонального отрезка 9.

Фиг. 4 - перспективное изображение, на котором показан полученный гексагональный отрезок 9.

Из фиг. 4 следует, что гексагональный отрезок 9 имеет гексагональное поперечное сечение с расстоянием между плоскими сторонами равным 2 мм и длиной 200 мм.

На фиг. 5 показано, что приблизительно 800 таких гексагональных отрезков 9 загружали в медную трубку 10 с внешним диаметром 70 мм и внутренним диаметром 68 мм и после этого оба конца 10a и 10b медной трубки 10 были закрыты медными крышками (не показано) и герметизированы электронно-лучевой сваркой для получения заготовки (не показано). Затем эту заготовку экструдировали и неоднократно протягивали для получения проволоки 11 диаметром 1 мм.

На фиг. 6 приведено схематическое поперечное сечение полученной проволоки 11.

Из фиг. 6 следует, что эта проволока образована медной матрицей (стабилизирующий материал) 12 и рядом внедренных в нее проволок 13, состоящих из Nb, Al и Cu.

Фиг. 7 - схема модели микрофотографии увеличений 40 или 80, на которой показано поперечное сечение каждой проволоки 13.

Из фиг. 7 следует, что проволока 13 состоит из первого слоя барьера диффузии 15, содержащего ниобий, который образован для окружения внешней поверхности, расположенной в центре, медной матрицы (стабилизирующий материал) 14, слоистой части 18, которая образована для окружения первого слоя барьера диффузии 15, и второго слоя барьера диффузии 19, содержащего ниобий, который образован для окружения слоистой части 18. Кроме того, другая медная матрица (стабилизирующий материал) 20 образована вокруг проволоки 13 для окружения внешней поверхности второго слоя барьера диффузии 19.

В этой проволоке 13 чередующиеся, содержащие ниобий слои 16 и содержащие алюминий слои 17 в виде спирали сформированы в слоистой части 18. Поверхности раздела между содержащими ниобий слоями 16 и содержащими алюминий слоями 17 придана большая зигзагообразность для увеличения площади контакта между содержащими ниобий слоями 16 и содержащими алюминий слоями 17. Кроме того, обе поверхности раздела между первым слоем барьера диффузии 15 и медной матрицей 14 и между вторым слоем барьера диффузии 19 и медной матрицей 20 также являются зигзагообразными.

Пример 2.

Проволока 11 диаметром 1 мм, полученная в примере 1, была дополнительно протянута для получения проволоки диаметром 0,6 мм.

Полученная проволока имела структуру, подобную структуре проволоки примера 1, показанной на рисунке 7. Однако, содержащие ниобий слои 16 и содержащие алюминий слои 17 имели в общем меньшую толщину, чем у проволоки в соответствии с примером 1, поскольку величина протяжка была больше, чем в примере 1.

Сравнительный пример 1.

С целью сравнения проволока 21 диаметром 1 мм была получена из содержащего ниобий листа, который не подвергали термической обработке. Другие условия были абсолютно подобны условиям в примере 1 и поэтому нет необходимости в излишнем описании.

Фиг. 8 - схематическое поперечное сечение полученной проволоки 21.

Из фиг. 8 следует, что эта проволока 21 образована медной матрицей (стабилизирующий материал) 22 и рядом внедренных в нее проволок 23, состоящих из Nb, Al и Cu.

Фиг. 9 - схема модели микрофотографии увеличения 40 или 80 поперечного сечения каждой проволоки 23.

Из фиг. 9 следует, что проволока 23 состояла из первого, содержащего ниобий, слоя барьера диффузии 25, который образован для окружения внешней поверхности, расположенной в центре, медной матрицы (стабилизирующий материал) 24, слоистой части 28, которая образована для окружения первого слоя барьера диффузии 25, и второго, содержащего алюминий, слоя барьера диффузии, который образован для окружения слоистой части 28. Кроме того, другая медная матрица (стабилизирующий материал) 30 сформирована вокруг проволоки 23 для окружения внешней поверхности второго слоя барьера диффузии 29.

В этой проволоке 23 чередующиеся содержащие ниобий слои 26 и содержащие алюминий слои 27 спирально сформированы в слоистой части 28. Поверхность раздела между содержащими ниобий слоями 26 и содержащими алюминий слоями 27 была равной.

Сравнительный пример 2.

Полученная в сравнительном примере 1 проволока 21 диаметром 1 мм была дополнительно протянута для получения проволоки диаметром 0,6 мм.

Полученная проволока имела структуру поперечного сечения подобную структуре проволоки в соответствии со сравнительным примером 1, показанной на фиг. 9. Однако содержащие ниобий слои 26 и содержащие алюминий слои 27 имели в общем меньшую толщину, чем у проволоки сравнительного примера 1, поскольку величина протяжки была большей, чем в сравнительном примере 1.

Сравнительный пример 3.

Проволока 31 диаметром 1 мм была получена с помощью использования вместо содержащего ниобий листа лист, содержащий ниобий и 1% Zr. Другие условия были абсолютно подобны условиям сравнительного примера 1 и поэтому нет необходимости в излишнем описании.

Фиг. 10 - схематическое поперечное сечение полученной проволоки 31.

Из фиг. 10 следует, что эта проволока 31 образована матрицей (стабилизирующий материал) 32 меди и рядом внедренных в нее проволок 33, состоящих из Nb-1% Zr, Al и Cu.

Фиг. 11 - схема модели микрофотографии увеличений 40 или 80 поперечного сечения каждой проволоки 33.

Из фиг. 11 следует, что проволока 33 состоит из первого, содержащего ниобий, слоя барьера диффузии 35, который образован для окружения внешней поверхности, расположенной в центре, медной матрицы (стабилизирующий материал) 34, слоистой части 38, которая образована для окружения первого слоя барьера диффузии 35, и второго, содержащего алюминий, слоя барьера диффузии, который образован для окружения слоистой части 38. Кроме того, другая медная матрица (стабилизирующий материал) 40 сформирована вокруг проволоки 33 для окружения внешней поверхности второго слоя барьера диффузии 39.

В этой проволоке 33 чередующиеся, содержащие ниобий, слои 36 и содержащие алюминий слои 37 спирально сформированы в слоистой части 38. Слоистая часть 38 имеет также равные очертания по сравнению со слоистой частью, полученной в сравнительном примере 1.

Сравнительный пример 4.

Для получения проволоки диаметром 0,6 мм проволока 31 диаметром 1 мм, полученная в сравнительном примере 3, была дополнительно протянута.

Полученная проволока имела в поперечном сечении структуру подобную структуре проволоки сравнительного примера 3, показанной на фиг. 11. Однако содержащие ниобий слои 36 и содержащие алюминий слои 37 имели в общем меньшую толщину, чем у проволоки сравнительного примера 3, поскольку величина протяжки была больше, чем в сравнительном примере 3.

Испытание на сверхпроводимость.

Шесть типов проволок, полученных в примерах 1 и 2 и сравнительных примерах 1 - 4 для сверхпроводящих проводов, подвергали термической обработке при 800oC в течение 5 часов, на которых затем измеряли критические плотности тока (Jc) при 4,2 К и 12 Т. В таблице приведены полученные результаты измерений.

Как очевидно из таблицы, проволоки в соответствии с примерами, которые имеют диаметр, идентичный диаметру проволоки в сравнительных примерах, достигают более высоких критических плотностей тока (Jc), поскольку поверхностям раздела между содержащими ниобий слоями и содержащими алюминий слоями была придана сильная зигзагообразность для увеличения контактных площадей между этими слоями.

Из сравнения сравнительных примеров друг с другом следует, что более высокая плотность тока (Jc) была достигнута при большей величине протяжки перед термической обработкой.

Атомы металла X для взаимодействия с ниобием и образования соединения, обладающего сверхпроводимостью, могут быть получены, например, из Sn или Ge вместо алюминия, используемого в приведенных выше примерах. Кроме того, сплав, содержащий ниобий, и/или сплав, содержащий атомы металла X, может, например, дополнительно содержать Ge, Sn, Ti, Si, Hf, Ta, Zr, Mg, Be или т. п.

Этап термической обработки первого листа чистого ниобия или ниобиевого сплава предпочтительно выполняют в температурном диапазоне 700 - 1100oC в течение 1 - 10 ч. Температурный диапазон ниже 700oC является недостаточным для перестроения зернистой структуры и формирования первого листа, имеющего неупорядоченные ориентации зерен. С другой стороны, термическая обработка, которую выполняют в температурном диапазоне 700 - 1100oC в течение менее 1 ч, является недостаточной для перестроения зернистой структуры и образования первого листа, имеющего неупорядоченные ориентации зерен, в то время как не рекомендуется превышение 10 ч, поскольку зерна ниобия становятся большого размера, что делает первый лист хрупким.

Кроме того, условия термической обработки (отжига) для первого листа изменяются в зависимости от гомогенности композиции болванки чистого ниобия или ниобиевого сплава перед прокаткой, содержания примесей, гистерезиса обработки и т. п. Когда используется высококачественная болванка, имеющая превосходную гомогенность композиции и малое содержание примесей, может быть использован низкотемпературный отжиг болванки, в то время как термическая обработка, увеличивающая размеры зерен, склонна уменьшаться. Следовательно, если первый лист получают из высококачественного материала, эффект настоящего изобретения может быть в достаточной степени достигнут путем проведения термической обработки при 700 - 800oC в течение 2 ч. Кроме того, этот этап термической обработки предпочтительно проводят в вакууме, степень которого составляет приблизительно 10-3 - 10-7 торр.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОДНИК ДЛЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА ИЗ СПЛАВА NbX (ВАРИАНТЫ) И ПРОВОДНИК ДЛЯ МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА ИЗ СПЛАВА NBX (ВАРИАНТЫ) | 1994 |

|

RU2105370C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА ИЗ NbAL И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1994 |

|

RU2105371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2441300C1 |

| КОМПОЗИТНАЯ СВЕРХПРОВОДЯЩАЯ ЛЕНТА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436198C1 |

| КОМПОЗИТНАЯ СВЕРХПРОВОДЯЩАЯ ЛЕНТА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436197C1 |

| СВЕРХПРОВОДЯЩИЙ ТОНКОПЛЕНОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2395860C1 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬНЫЙ ПРОВОД (ВАРИАНТЫ) | 1994 |

|

RU2099806C1 |

| Способ изготовления сверхпроводника | 1972 |

|

SU499847A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СТАБИЛИЗИРОВАННОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ А-15 | 1994 |

|

RU2061974C1 |

Изобретение относится к сверхпроводникам. Согласно изобретению проволока для Nb3X сверхпроводящего провода, содержит стабилизирующую матрицу с внедренными в нее сверхпроводящими проволочными жилами, каждая из которых выполнена из медного прутка, слоистой части, сформированной из двух листов, первый из которых выполнен из чистого иниобия или его сплава, и второй - из металла или сплава содержащих, атомы X, которые вступают во взаимодействие с ниобием с образованием сверхпроводящего соединения, причем между медным прутком и слоистой частью и поверх нее расположены слои, сформированные указанным листом ниобия или его сплава, и соприкасающиеся поверхности двух листов и ниобиевого листа и медного прутка выполнены зигзагообразными для увеличения площади контакта между ними; способ получения проволоки для Nb3X сверхпроводящего провода, при котором совмещают лист из чистого ниобия или сплава ниобия со вторым листом из металла или сплава, содержащих атомы X, которые вступают во взаимодействие с ниобием с образованием сверхпроводящего соединения, полученную заготовку наматывают на медный пруток, после чего производят обработку проволоки для уменьшения площади ее поперечного сечения, при этом до совмещения листов лист из ниобия или его сплава термообрабатывают при температуре и в течение времени, достаточных для перестроения кристаллической структуры и разупорядочивания ориентации кристаллов ниобия, а при совмещении двух листов концевые участки листа из ниобия или сплава ниобия оставляют свободными от второго листа для получения слоев барьера диффузии. Сверхпроводящий провод на основе заявленной проволоки обладает высокой критической плотностью тока. 2 с. и 3 з.п. ф-лы., 13 ил., 1 табл.

| EP, патентный N 0440799, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Sumitome, Denki, N 139, September 1991, pp/93-100. | |||

Авторы

Даты

1998-11-27—Публикация

1994-02-01—Подача