Изобретение относится к конструированию и изготовлению резисторных чувствительных элементов для термоанемометрических датчиков измерения скорости или расхода воздуха, газообразных и жидких сред.

Известные резисторные элементы вышеуказанного типа имеют плоскую или цилиндрическую форму диэлектрической опоры, например керамической, сформированный на этой опоре электрический резистивный элемент, соединенный токопроводящим компонентом с двумя электрическими цилиндрическими выводами, закрепленными в диэлектрической опоре [1, 2, 3].

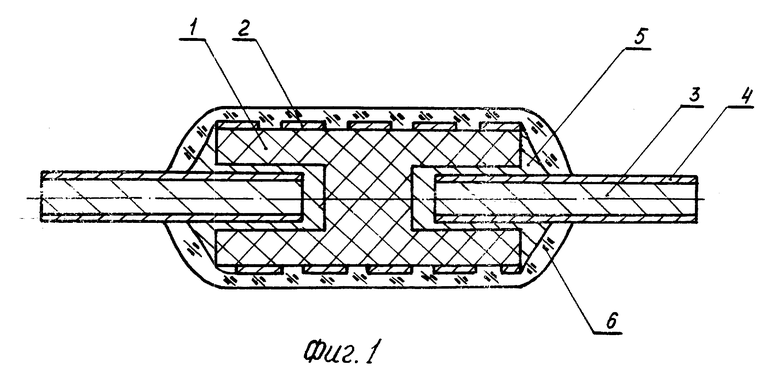

Наиболее близким техническим решением, выбранным в качестве прототипа, является конструкция резисторного элемента (фиг.1), содержащая цилиндрическую трубку 1 с нанесенным на нее тем или иным известным методом платиновым резистивным слоем спиралеобразной формы 2. В торцевых отверстиях трубки 1 смонтированы металлические проводники 3, покрытые тонким слоем платины 4. Крепление проводников 3 в трубке 1 и электрический контакт между резистивным слоем 2 и проводниками 3 осуществляется клеевой массой 5, содержащей платину. От агрессивных воздействий среды резистивный слой 2 защищен тонким слоем стекла 6 [1].

Недостатком этой конструкции является то, что проводники 3 изготовлены из металла, имеющего значительно более высокую теплопроводность, чем керамика (например, коэффициенты теплопроводности некоторых материалов составляют следующие значения, Вт/(м•град): керамика 22XC (95% Al2O3) - 10, медь - 346, алюминий - 209, никель - 62, платина - 65), а так как в данной конструкции масса проводников 3 соизмерима с массой керамической трубки 1, то значительная часть тепла, выделяемого резистивным слоем 2, будет передаваться на проводники 3 и арматуру датчика, на которую крепится резисторный элемент, что, в свою очередь, снижает точность и быстродействие измерения, поскольку время установления температуры резисторного элемента в определенных случаях больше времени изменения скорости потока из-за утечек тепла по проводникам 3.

Целью настоящего изобретения является увеличение точности и быстродействия измерения скорости или расхода потока воздуха, газообразных или жидких сред за счет устранения утечек тепла по проводникам в известной конструкции резисторного элемента.

Поставленная задача достигается тем, что в известной конструкции резисторного элемента, содержащей диэлектрическую опору с нанесенным на нее каким-либо известным методом платиновым резистивным слоем, защищенным от агрессивных воздействий среды тонким слоем стекла, и металлические проводники, покрытые тонким слоем платины, в металлических проводниках под слоем платины сформирован слой диэлектрика, например, Al2O3, теплопроводность которого на порядок меньше, чем у металлов.

Применение в металлических проводниках резисторного элемента дополнительного слоя диэлектрика, сформированного каким-либо известным способом под слоем платины и имеющего теплопроводность значительно меньше, чем теплопроводность материала проводника, позволяет существенно снизить утечки тепла по телу проводника и тем самым повысить точность и быстродействие измерения скорости или расхода потока.

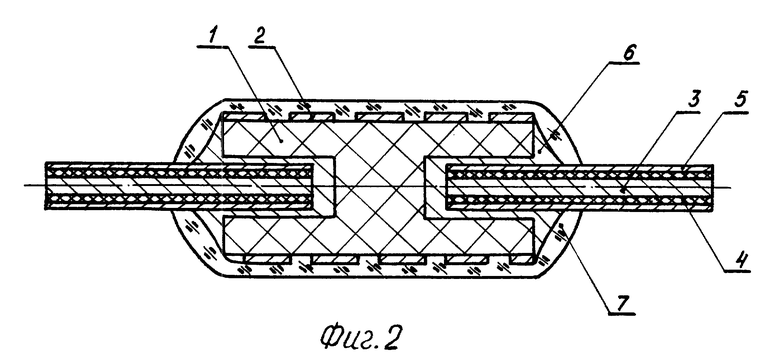

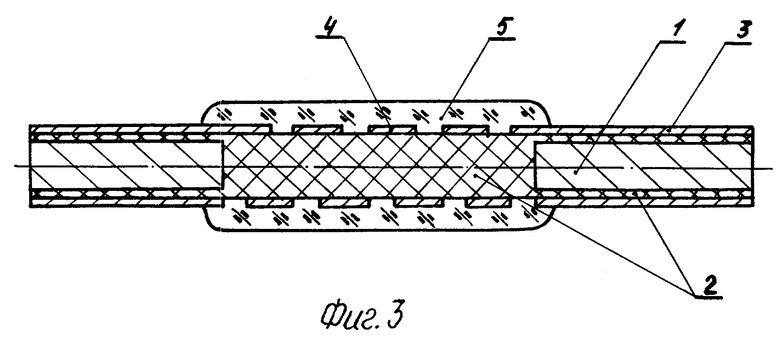

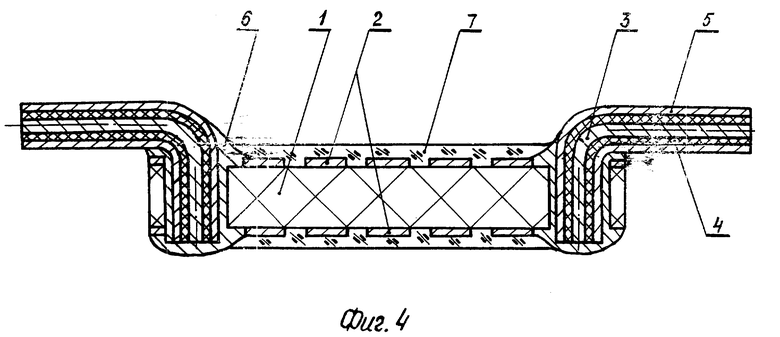

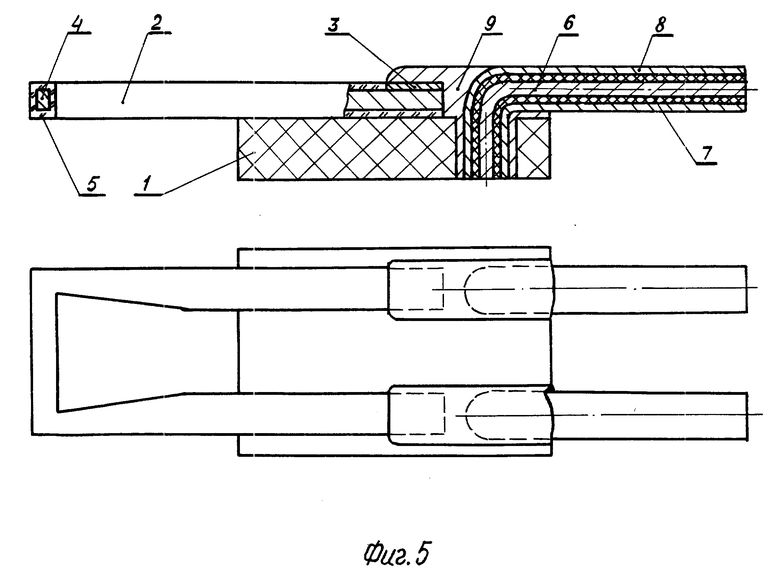

На фиг.1 представлена конструкция резисторного элемента - прототипа. На фиг. 2, 3, 4, 5 представлены практические варианты конструктивного исполнения резисторных чувствительных элементов для термоанемометрических датчиков измерения скорости или расхода потока воздуха, газообразных и жидких сред.

Резисторный элемент (вариант 1, фиг.2) содержит керамическую трубку 1, на поверхность которой нанесена химическим методом или вакуумным напылением тонкая пленка платины толщиной 0,2-0,5 мкм спиралеобразной формы 2 с необходимым значением сопротивления, защищенная от агрессивных воздействий среды тонким слоем стекла 7. В торцевых глухих отверстиях трубки 1 смонтированы анодированные алюминиевые или титановые проводники 3 со слоем диэлектрика 4 (Al2O3 или TiO2) толщиной 10-30 мкм, которые для электрического контакта покрыты тонким слоем платины 5 толщиной 0,2-0,5 мкм. Крепление проводников 3 в трубке 1 и электрический контакт с резистивным слоем 2 осуществляется припойной пастой 6.

Резисторный элемент (вариант 2, фиг.3) содержит анодированную определенным образом алюминиевую проволоку 1 со слоем диэлектрика Al2O3 2, на поверхность которого нанесена тонкая пленка платины 3 толщиной 0,2-0,5 мкм. Над сплошным слоем Al2O3 лазерной подрезкой из платиновой пленки сформирован спиралеобразный резистивный элемент 4 с необходимым значением сопротивления, защищенный от агрессивных воздействий среды тонким слоем стекла 5.

Резисторный элемент (вариант 3, фиг.4) содержит плоскую, прямоугольного сечения керамическую опору 1, на верхней и нижней поверхностях которой химическим методом или вакуумным напылением сформированы резистивные элементы в виде меандра 2 из тонкой пленки платины толщиной 0,2-0,5 мкм с необходимым значением сопротивления, защищенной от агрессивных воздействий среды тонким слоем стекла 7. В сквозных отверстиях опоры 1 смонтированы анодированные алюминиевые или титановые проводники 3 со слоем диэлектрика 4 (Al2O3 или Ti2) толщиной 30-50 мкм, которые для электрического контакта покрыты тонким слоем платины 5 толщиной 0,2-0,5 мкм. Крепление проводников 3 на керамической опоре 1 и электрический контакт с резистивными слоями 2 осуществляется припойной пастой 6.

Резисторный элемент (вариант 4, фиг.5) содержит плоскую, прямоугольного сечения керамическую опору (подложку) 1, на поверхности которой закреплен монокристаллический кремниевый терморезистор 2 П-образной формы, выполненный методами планарной технологии микроэлектроники и анизотропного травления. Для осуществления электрического контакта кремниевый терморезистор 2 имеет металлические контактные площади 3. От агрессивных воздействий среды тело терморезистора 4 защищено тонкой пленкой термического окисла (SiO2) 5. В сквозных отверстиях опоры 1 смонтированы анодированные алюминиевые или титановые проводники 6 со слоем диэлектрика 7 (Al2O3 или TiO2) толщиной 30-50 мкм, которые для электрического контакта покрыты тонким слоем платины 8 толщиной 0,2-0,5 мкм. Крепление проводников 6 на керамической опоре 1 и электрический контакт с кремниевым терморезистором 2 осуществляется припойной пастой 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОАНЕМОМЕТРИЧЕСКИЙ ДАТЧИК МАССОВОГО РАСХОДА ЖИДКОСТЕЙ И ГАЗОВ | 2004 |

|

RU2276775C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ТЕРМОРЕЗИСТОРА | 1994 |

|

RU2084032C1 |

| ТОНКОПЛЕНОЧНАЯ СТРУКТУРА | 1980 |

|

RU2076475C1 |

| Способ изготовления тонкопленочных платиновых терморезисторов на диэлектрической подложке и устройство терморезистора (варианты) | 2022 |

|

RU2791082C1 |

| ЗОНД ДЛЯ ЛОКАЛЬНОГО АНОДНОГО ОКИСЛЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2383078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| ПЕРВИЧНЫЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДА ТЕКУЧИХ СРЕД | 2011 |

|

RU2486476C2 |

| СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 2002 |

|

RU2212379C1 |

| СПОСОБ ПРИМЕНЕНИЯ ПЛАТИНОВОЙ МЕТАЛЛИЗАЦИИ В СИСТЕМЕ ПЕРЕРАСПРЕДЕЛЕНИЯ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ И ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2019 |

|

RU2717264C1 |

| СВЯЗУЮЩАЯ СТРУКТУРА С ПРИМЕНЕНИЕМ ПРОРЕАГИРОВАВШЕЙ БОРОСИЛИКАТНОЙ СМЕСИ | 2002 |

|

RU2251174C1 |

Изобретение относится к конструированию и изготовлению резисторных чувствительных элементов для термоанемометрических датчиков измерения скорости или расхода потока воздуха, газообразных и жидких сред. Резистивный элемент содержит цилиндрическую или плоскую прямоугольную керамическую опору с нанесением на нее каким-либо известным методом платиновым резистивным слоем, защищенным от агрессивных воздействий среды тонким слоем стекла, или кремниевым монокристаллическим терморезистором, металлические проводники с тонкой пленкой платины, закрепленные припойной пастой в керамической опоре. В металлических проводниках под слоем платины нанесен дополнительный слой диэлектрика, например Al2O3, теплопроводность которого на порядок меньше, чем у металлов. Изобретение направлено на увеличение точности и быстродействия измерения скорости или расхода потока за счет устранения утечек тепла по проводникам в конструкции резисторного элемента. 5 ил.

Резисторный элемент, содержащий цилиндрическую или плоскую прямоугольную керамическую опору с нанесенным на нее методом химического осаждения или вакуумного напыления платиновым резистивным слоем, защищенным тонким слоем стекла, или кремниевым монокристаллическим терморезистором, металлические проводники с тонкой пленкой платины, закрепленные электропроводной припойной пастой в керамической опоре, отличающийся тем, что в металлических проводниках под слоем платины сформирован слой диэлектрика с низким значением теплопроводности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, патент, 0536880, кл.H 01 C 1/14, 1992 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4903001, кл.B 05 D 5/12, 1990 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4908599, кл.H 01 C 7/10, 1990. | |||

Авторы

Даты

1998-02-20—Публикация

1995-04-26—Подача